目前,对工厂生产现场数据采集方式主要有两种,包括自动化数据采集和人工数据采集。

1、工厂自动化数据采集往往依托于通讯条件比较好的生产设备以及各种传感器的应用。工厂生产设备运行状态、能耗、生产缺料智能监控系统属于自动化数据采集系统范畴,基于基于XL.SN无线传感器网络,采用环境监测传感器、智能测控装置、智能网关、监控服务器、MES制造执行系统等,实现对发动机、变频器等生产机器设备运行状态、仪器仪表能耗及生产缺料的无线采集、传输、预警监测。

2、人工数据采集大多是作为自动化数据采集的补充方式或替代方式,适用于自动化采集实现难度较大、经济成本较高的现场。

MDC系统

1、MDC系统(又称数据采集系统)是一套用来实时采集、并报表化和图表化车间的详细制造数据和过程的软硬件解决方案。采用MDC网络系统进行生产设备的联网,并构建一个车间生产现场综合数据交换平台,可以实现生产、管理所需的数据,工夹具装备等资源信息的共享,它在整个制造环节中承担着重要作用。

2、从上面的智能制造总体框架图可以明显看出MDC系统在其中的作用与地位。MDC技术是一种完全的1:N网络设备虚拟化技术,可以实现将一台物理网络设备通过软件虚拟化成多台逻辑网络设备。它可以解决不同种类、不同年代、不同品牌的生产设备的联网集成,是消除“信息孤岛”实现企业信息化建设中生产过程数字化、智能化的有效工具。

工厂生产现场数据采集的内容

1、在生产现场,需要采集的信息类型主要包括人、机、料、法、环等如下几种。

2、在生产现场有各种各样的生产及辅助设备,如各类加工设备(车床、铣床、加工中心),各类检验检测设备,下料设备,冲压设备,运输设备,焊接设备,存储设备等等,所有这些设备通讯接口形态,通讯协议类型等各不相同,为了满足这些设备信息采集,就需要根据具体形态开发对应通讯协议。

工厂生产现场数据采集的方式—TCP/IP协议的以太网模式

1、TCP/IP协议,是由网络层的IP协议与传输层的TCP协议组成。TCP/IP 定义了电子设备如何连入因特网,以及数据如何在它们之间传输的标准。协议采用了4层的层级结构,每一层都呼叫它的下一层所提供的协议来完成自己的需求。

2、随着技术的发展,数控设备配置以太网功能已是大势所趋,而以太网方式的信息采集内容更加丰富,甚至可以做到远程控制,是未来CNC的发展方向。

目前各主要数控系统厂商,如FANUC、西门子、MAZAK、三菱等均配备了局域网口,并提供了大量与其他系统方便集成的接口,据此可以开发如下功能。

功能1:设备加工信息实时采集

通过局域网卡式的MDC网络,可以实时采集生产数控设备程序运行的开始/结束信息、设备运行状态信息、系统状态信息、设备所有报警信息、程序运行内容、操作履历数据、刀具/设备参数表、设备的实时坐标信息、主轴功率、进给、倍率、转速等。

功能2:数控设备的加工限制

通过对数控设备的某些异常加工行为的及时限制,从事后检查处理上升到事先预防,车间管理得到本质提高,此功能对生产加工、设备安全、质量控制有很大帮助。

①程序限制编辑

通过DNC网络,锁定设备上的程序编辑功能,无论设备端的程序写保护是否启用,DNC网络实时监控数控系统中的程序变化,发现非法修改情况,立刻锁住设备,防止非法加工。

②加工倍率限制随意修改

通过DNC网络,锁定设备上的倍率开关,DNC网络实时监控数控系统的倍率开关的变化,发现非法修改情况,立刻锁住设备,防止非法加工。

③强制换刀

通过DNC网络,可以限制刀具的超寿命试验,当DNC系统检测到刀具的使用寿命超过系统的设置数值,DNC系统立刻锁住数控设备。

④限制加工

通过DNC系统,可以限制工件不良品的加工,将DNC与SPC联网,当DNC系统检测到某一个尺寸超过了系统的设置值时,或有尺寸不良趋势时,DNC系统立刻锁住数控设备,以防止批量不良。

工厂生产现场数据采集的方式—普通以太网模式

1、除了上述具备以太网开发包的数控设备外,在现场还有大量采用Windows操作系统带以太网接口的设备,但没有给第三方软件开发商提供开发接口,如大量的激光切割机,高精尖的检验检测设备等,这些设备可以通过网络传输生产需要的各类文档(如N程序、设计图纸、生产任务信息等),也可以及时传输检验检测报告,方便进行SPC质量控制。

2、对于这类设备需要根据设备的具体接口、工作形态等方面随机应变,尽可能简单、快捷地提取到设备的各类形态及运行参数信息。

工厂生产现场数据采集的方式—数据采集卡

1、数据采集卡,是实现数据采集功能的计算机扩展卡,可以通过USB、PXI、PCI、PCI Express、火线(1394)、PCMCIA、ISA、Compact Flash等总线接入个人计算机.

此方法与生产设备的控制系统类型无关,只要能与生产设备的相关I/O点、对应传感器能连上,采用专门的采集卡即可采集到相关加工信息。

2、此种方式适用系统为无串口以及无局域网络设备、目前主要有两种方式:

①开关量采集卡:主要采集设备的开关机,运行的开始、结束、报警等信息。

②模拟量采集卡:主要采集设备主轴功率、温度、压力等模拟量。

目前市面上也出现了同时具备采集设备I/O点信息和各类模拟量的混合型采集卡。

工厂生产现场数据采集的方式—组态软件采集

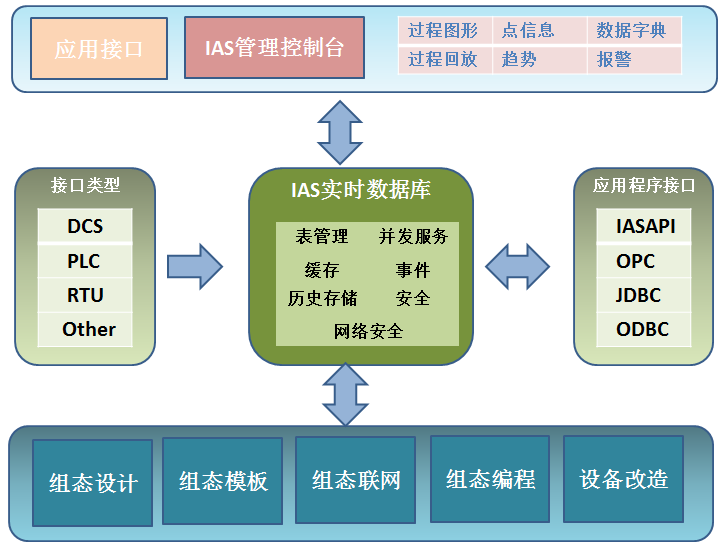

1、组态软件又称组态监控软件系统软件,它是指一些数据采集与过程控制的专用软件。

对于非数控类的采用PLC控制类的设备可以采用组态软件(组态王、力控组态等)来直接读取PLC中的相关信息,包括PLC中保存的各种状态额I/O点信息和模拟量信息(如温度、压力等,只要PLC中保存了即可)

2、组态软件是在工业自动化领域星期的一种新型的软件开发工具,开发人员通常不需要编制具体的指令和代码,只要利用组态软件包中的工具,通过硬件组态、数据组态、图形图像组态等工作即可完成所需应用软件的开发工作。

3、组态软件通过串口或网口与需要采集设备的PLC相连,采用计算机采集、处理数据、可实时输出各种曲线、从而提高了设备的监控效果。

工厂生产现场数据采集的方式—RFID无线采集

1、RFID技术,又称无线射频识别,是一种通信技术,可通过无线电讯号识别特定目标并读写相关数据,而无需识别系统与特定目标之间建立机械或光学接触。

通过RFID来采集人员、物料、设备、工装等的编码、位置、状态信息,有些类似于条码扫描方式,需要在人员、物料、设备、工装上绑定RFID芯片。

2、此类方法简单直接,但前提是我们事先需要将此类信息写入RFID中。目前我们在人员、物料、刀具上开始尝试使用此类方式,效果良好。

工厂生产现场数据采集的方式—人工辅助方式

1、对于很多非自动化设备或某些自动化设备不具备自动信息采集功能的条件下,可以采用手工填表、条码扫描仪、手持终端等模式实现。

►手工填表

填表设备既可以使用专用的设备,也可以使用普通PC+软件的方式实现,此时需要在车间放置若干采集终端,可以一台设备放置一个终端,也可以几台设备共用一台。

►条码扫描

采用条码扫描仪时,可以将常用采集信息打印在一个条码模板上,条码扫描仪扫描的信息通过串口输出到DNC服务端

►手持终端、手机上报

也可以采用移动手持终端、手机来采集上报,目前可以支持安卓和MOBIL两种系统。

特别是采用手机方式,可以灵活地应用手机的拍照、条码扫描、移动通讯等多种优势,可及时、有效地反馈现场的各种过程化信息,应该会是现场手动采集的一个发展潮流。

工厂生产数据采集在智能制造中的应用

在现在智能工厂中,可以为上层ERP、中间层MES系统提供及时、详尽的现场信息,为生产决策、计划调度等提供可靠的依据。

生产数据采集是实现数字化、智能制造的基础,它关系到各个生产流程中信息的连续性,最终影响上层一体化信息系统的决策、追溯、判别和分析。

2、生产数据采集与管理系统的计划、标准、财务、成本、仓库、采购、决策等相关联,构成整体信息化的信息流,覆盖智能工厂业务流转与智能制造执行。只有完美解决了底层设备的实时采集问题才能实现智能化程度高的生产管控

原文网址:http://www.hzjux.com/xinwenzixun/shujucaijixitongzixun/300.html