工艺篇:常用表面处理

工艺篇:常用表面处理

表面处理定义

表面处理是在基体材料表面上人工形成一层与基体的机械、物理和化学性能不同的表层的工艺方法。表面处理的目的是满足产品的耐蚀性、耐磨性、装饰或其他特种功能要求,表面处理按照机理来分可以分为以下4部分:

- 机械表面处理:喷砂、抛丸、磨光、滚光、抛光、刷光、喷涂、刷漆、抹油、拉丝等;

- 化学表面处理:发蓝发黑、磷化、酸洗、化学镀各种金属与合金、TD处理、QPQ处理、化学氧化等;

- 电化学表面处理:阳极氧化、电化学抛光、电镀、中高频表面淬火、电泳等;

- 现代表面处理:化学气相沉积CVD、物理气相沉积PVD、离子注入、离子镀、激光表面处理等。

常用表面处理方法详解见下:(待续)

1. 抛光

抛光是指利用机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整表面的加工方法。是利用抛光工具和磨料颗粒或其他抛光介质对工件表面进行的修饰加工。抛光不能提高工件的尺寸精度或几何形状精度,而是以得到光滑表面或镜面光泽为目的,有时也用以消除光泽(消光)。通常以抛光轮作为抛光工具。抛光轮一般用多层帆布、毛毡或皮革叠制而成,两侧用金属圆板夹紧,其轮缘涂敷由微粉磨料和油脂等均匀混合而成的抛光剂。抛光时,高速旋转的抛光轮(圆周速度在20米/秒以上)压向工件,使磨料对工件表面产生滚压和微量切削,从而获得光亮的加工表面,表面粗糙度一般可达Ra0.63~0.01微米;当采用非油脂性的消光抛光剂时,可对光亮表面消光以改善外观。针对不同的抛光过程:粗抛(基础抛光过程),中抛(精加工过程)和精抛(上光过程),选用合适的抛光轮可以达到最佳抛光效果,同时提高抛光效率。

2. 喷砂

利用高速砂流的冲击作用清理和粗化基体表面的过程。采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、石英砂、金刚砂、铁砂、海南砂)高速喷射到需要处理的工件表面,使工件表面的外表面的外表或形状发生变化,由于磨料对工件表面的冲击和切削作用,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,因此提高了工件的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰。

3. 拉丝

是通过研磨产品在工件表面形成线纹,起到装饰效果的一种表面处理手段。适用于各类面板。根据拉丝后纹路的不同可分为:直纹拉丝、乱纹拉丝、波纹、旋纹。表面拉丝处理是通过研磨产品在工件表面形成线纹,起到装饰效果的一种表面处理手段。由于表面拉丝处理能够体现金属材料的质感,所以得到了越来越多用户的喜爱和越来越广泛的应用。

4. 阳极氧化

一种电解氧化过程,在该过程中,铝和铝合金的表面通常转化为一层氧化膜,这层氧化膜具有保护性、装饰性以及一些其他的功能特性。从这个定义出发的铝的阳极氧化,只包括生成阳极氧化膜这一部分工艺过程。将金属或合金的制件作为阳极,采用电解的方法使其表面形成氧化物薄膜。金属氧化物薄膜改变了表面状态和性能,如表面着色,提高耐腐蚀性、增强耐磨性及硬度,保护金属表面等。例如铝阳极氧化,将铝及其合金置于相应电解液(如硫酸、铬酸、草酸等)中作为阳极,在特定条件和外加电流作用下,进行电解。阳极的铝或其合金氧化 ,表面上形成氧化铝薄层 ,其厚度为5~30微米 ,硬质阳极氧化膜可达25~150微米 。阳极氧化后的铝或其合金,提高了其硬度和耐磨性,可达250~500千克/平方毫米,良好的耐热性 ,硬质阳极氧化膜熔点高达2320K ,优良的绝缘性 ,耐击穿电压高达2000V ,增强了抗腐蚀性能 ,在ω=0.03NaCl盐雾中经几千小时不腐蚀。氧化膜薄层中具有大量的微孔,可吸附各种润滑剂,适合制造发动机气缸或其他耐磨零件;膜微孔吸附能力强可着色成各种美观艳丽的色彩。有色金属或其合金(如铝、镁及其合金等)都可进行阳极氧化处理,这种方法广泛用于机械零件,飞机汽车部件,精密仪器及无线电器材,日用品和建筑装饰等方面。一般来讲阳极都是用铝或者铝合金当作阳极,阴极则选取铅板,把铝和铅板一起放在水溶液,这里面有硫酸、草酸、铬酸等,进行电解,让铝和铅板的表面形成一种氧化膜。在这些酸中,最为广泛的是用硫酸进行的阳极氧化。

作用:

- 提升强度。

- 实现除白色外任何颜色。

- 实现无镍封孔,满足欧、美等国家对无镍的要求。

工艺流程:

- 单色、渐变色:抛光/喷砂/拉丝→除油→阳极氧化→中和→染色→封孔→烘干

- 双色:

①、抛光/喷砂/拉丝→除油→遮蔽→阳极氧化1→阳极氧化2 →封孔→烘干

②、抛光/喷砂/拉丝→除油→阳极氧化1→镭雕→阳极氧化2 →封孔→烘干

5. 电镀

(Electroplating)就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用。不少硬币的外层亦为电镀。

5.1 镀铬

说明:

通过电解或化学方法在金属或某些非金属上镀上一层铬的方法称为镀铬。常用于材料的压制模及铸模、轴承、轴、量规、齿轮等,还可用来修复被磨损零件的尺寸公差。

- 1、镀铬层具有很高的硬度,根据镀液成分和工艺条件不同,其硬度可在很大范围400~1200HV内变化;

- 2、镀铬层有较好的耐热性,在500℃以下加热,其光泽性、硬度均无明显变化,温度大于500℃开始氧化变色,大于700℃硬度开始降低;

- 3、镀铬层的摩擦系数小,特别是干摩擦系数,在所有的金属中是最低的,所以镀铬层具有很好的耐磨性。

目的:

-

1、延长工件的寿命(如镀硬铬);

-

2、起装饰保护作用(如装饰性镀铬)。

5.2 镀镍

说明:

通过电解或化学方法在金属或某些非金属上镀上一层镍的方法称为镀镍(阳极用金属镍,阴极为镀件)。在钢铁、锌压铸件、铝合金及铜合金表面上,保护基体材料不受腐蚀或起光亮装饰作用。

目的:

- 1、提高表面的耐磨和耐腐蚀性;

- 2、起装饰保护作用。

5.3 镀金

说明:

用电解或其他化学方法,使金子附着到金属或别的物体表面上,形成一层薄金。 常用作装饰性镀层,如镀首饰、钟表零件、艺术品等在,精密仪器仪表、印制电路板、集成电路、管壳、电接点等方面也有着广泛的应用。

目的:

- 1、黄金具有低电阻抗值和不易氧化及腐蚀,所以黄金镀层电接触阻抗低,比较稳定;

- 2、用来装饰。

6. 发蓝(发黑)

将在空气-水蒸气或化学药物中。黑色金属表面经“发蓝bluing”处理后所形成的氧化膜,。

通常将工件(钢材或钢件)浸入强氧化性的化学溶液中,加热到适当温度使其表面形成一层蓝色或黑色氧化膜的工艺,也称发黑。例如沸腾温度为147~152℃的氢氧化钠(600g/cm3)及亚硝酸钠(100g/cm3)水溶液中,经一定时间使表面生成一层美观、较致密且具有防锈作用的黑色氧化铁薄膜(其外层主要是四氧化三铁,内层为氧化亚铁)。相对于镀锌镀铬成本较低,效果不错,广泛应用于钟表、指针、游丝、螺钉、仪表外壳、工具、硬度以及精密仪器、光学仪器等机械标准零部件等。

- 1、延缓钢件的氧化时间;

- 2、改变金属外观使其更美观。

7. 磷化

磷化工艺是常用的前处理技术,原理上应属于化学转换膜生成,其过程是在基体金属表面经过化学与电化学反应形成磷酸盐化学转化膜(磷化膜),从而给金属提供保护,在一定程度上防止金属被腐蚀;常用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。

用于钢铁表面磷化,有色金属(如铝、锌)件也可应用磷化。

8. 物理气相沉积(PVD)

PVD是英文Physical Vapor Deposition(物理气相沉积)的缩写,是指在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被蒸发物质及其反应产物沉积在工件上。物理气相沉积技术工艺过程简单,对环境改善,无污染,耗材少,成膜均匀致密,与基体的结合力强。该技术广泛应用于航空航天、电子、光学、机械、建筑、轻工、冶金、材料等领域,可制备具有耐磨、耐腐饰、装饰、导电、绝缘、光导、压电、磁性、润滑、超导等特性的膜层。

9. 电泳

工艺分为阳极电泳和阴极电泳。若涂料粒子带负电,工件为阳极,涂料粒子在电场力作用下在工件沉积成膜称为阳极电泳;反之,若涂料粒子带正电,工件为阴极,涂料粒子在工件上沉积成膜称为阴极电泳。

)

)

作用:

- 提升强度。

- 实现除白色外任何颜色。

- 实现无镍封孔,满足欧、美等国家对无镍的要求。

工艺流程:(阳极电泳)

- 工件前处理(除油→热水洗→除锈→冷水洗→磷化→热水洗→钝化)→阳极电泳→工件后处理(清水洗→烘干)。

- 1.除油:溶液一般为热碱性化学除油液,温度为60℃(蒸汽加热),时间为20min左右。

2.热水洗:温度60℃(蒸汽加热),时间2min。

3.除锈:用H2SO4或HCl ,例如用盐酸除锈液,HCl总酸度≥43点;游离酸度>41点;加清

洗剂1.5%;室温下洗10~20min。

4.冷水洗:流动中冷水洗1min。

5.磷化:用中温磷化(60℃时磷化10min),磷化液可用市售成品。上述工序亦可用喷砂→水洗代替。

6.钝化:用与磷化液配套的药品(由出售磷化液厂家提供),室温下1~2min即可。

7.阳极电泳:电解液成分:H08-1黑色电泳漆,固体分质量分数9%~12%,蒸馏水质量分数

88%~91%。电压:(70±10)V;时间:2~2.5min;漆液温度:15~35℃;漆液PH 值:8~8.5。注意工件出入槽要断电。电泳过程中电流随漆膜增厚会逐步下降。

8.清水洗:流动冷水中洗。

9.烘干:在烘箱中于(165±5)℃温度下烘40~60min即可。

.

- 1.除油:溶液一般为热碱性化学除油液,温度为60℃(蒸汽加热),时间为20min左右。

10. 蚀刻

通常所指蚀刻也称光化学蚀刻,指通过曝光制版、显影后,将要蚀刻区域的保护膜去除,在蚀刻时接触化学溶液,达到溶解腐蚀的作用,形成凹凸或者镂空成型的效果。

工艺流程:

- 曝光法:工程根据图形开出备料尺寸-材料准备-材料清洗-烘干→贴膜或涂布→烘干→曝光→显影→烘干-蚀刻→脱膜→OK

- 网印法:开料→清洗板材(不锈钢其它金属材料)→丝网印→蚀刻→脱膜→OK

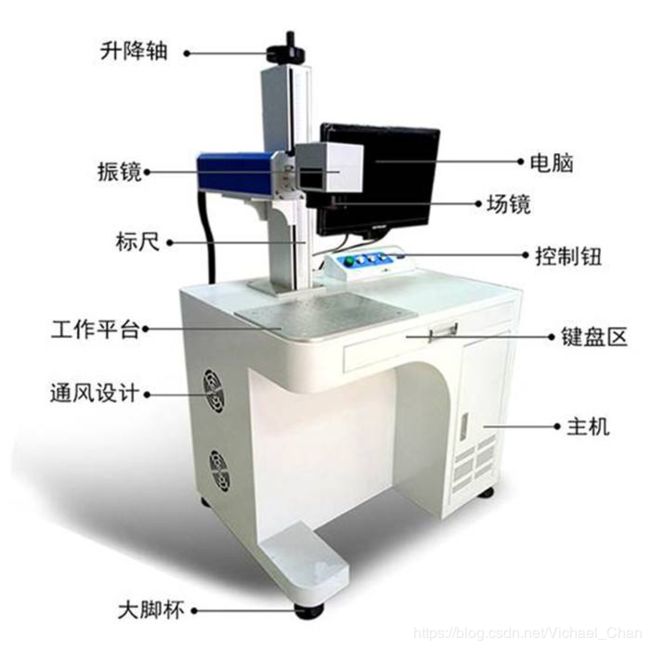

11. 激光雕刻

也叫镭雕或者激光打标,是一种用光学原理进行表面处理的工艺。利用激光器发射的高强度聚焦激光束在焦点处 . 使材料氧化因而对其进行加工.打标的效应是通过表层物质的蒸发露出深层物质,或者是通过光能导致表层物质的化学物理变化出痕迹,或者是通过光能烧掉部分物质,而“刻”出痕迹,或者是通过光能烧掉部分物质, 显出所需刻蚀的图形,文字。

12. 喷涂

喷涂通过喷枪或碟式雾化器,借助于压力或离心力,分散成均匀而微细的雾滴,施涂于被涂物表面的涂装方法。可分为空气喷涂、无空气喷涂、静电喷涂以及上述基本喷涂形式的各种派生的方式,如大流量低压力雾化喷涂、热喷涂、自动喷涂、多组喷涂等。

喷涂作业需要环境要求有百万级到百级的无尘车间,喷涂设备有喷枪,喷漆室,供漆室,固化炉/烘干炉,喷涂工件输送作业设备,消雾及废水,废气处理设备等。大流量低压力雾化喷涂是低的雾化气压和低空气射流速度,低的雾化涂料运行速度改善了涂料从被涂物表面反弹出来的情况。使上漆率从普通空气喷涂的30%~40%,提高到了65%~85%。在轻革涂饰中用喷枪或喷浆机将涂饰喷于革面上。

应用范围:

喷涂作业生产效率高,适用于手工作业及工业自动化生产,应用范围广主要有五金、塑胶、家私、军工、船舶等领域,是现今应用最普遍的一种涂装方式;

13. 喷油

喷油(Painting)是台湾的一种叫法,是一种工业产品的表面涂装加工工艺。(喷油和喷漆,区别只是叫法不同以及采用油漆种类不一样而已)喷油加工一般包括塑胶喷油、丝印、移印、EVA、橡胶等鞋材改色等;

喷油可以使单调的产品在喷了各种颜色后外表看起来更美观,同时因有了多一层的保护也可延长产品的寿命与使用年限。通过喷涂线、丝印线、移印机等设备,可根据客户要求,生产耐高温、耐摩擦、耐紫外、耐酒精、耐汽油等测试产品。可喷涂注塑加工遇到的难以解决的问题,如气纹、熔接缝等,具有喷涂橡胶漆(手感漆)经验,具备手感漆返工技术。下面是喷油加工五个步骤的浅析。

加工范围:

- 电子产品(塑胶制品):普通喷漆、PU 漆、橡胶漆(手感漆)。如: U 盘、 MP3 、摄像头、网络周边产品及其它电子产品。

工艺流程:

- 退火→除油→除电及除尘→喷涂→烘干