- 数据挖掘十大经典算法详解(附原理解析与代码示例)

IT程序媛-桃子

华为认证数据挖掘算法经验分享华为

1.PageRank(链接分析)应用场景:搜索引擎排名、社交网络分析核心原理PageRank通过网页之间的链接关系计算网页的重要性,影响力大的网页排名更高。网页影响力=所有入链页面的加权影响力之和阻尼因子D(通常设为0.85)用于模拟用户随机访问网页的行为代码示例importnetworkxasnxG=nx.DiGraph()G.add_edges_from([("A","B"),("A","C"

- 【练习】【二分】力扣热题100 34. 在排序数组中查找元素的第一个和最后一个位置

柠石榴

输入输出力扣hot100leetcode算法c++二分

题目给你一个按照非递减顺序排列的整数数组nums,和一个目标值target。请你找出给定目标值在数组中的开始位置和结束位置。如果数组中不存在目标值target,返回[-1,-1]。你必须设计并实现时间复杂度为O(logn)的算法解决此问题。示例1:输入:nums=[5,7,7,8,8,10],target=8输出:[3,4]示例2:输入:nums=[5,7,7,8,8,10],target=6输出

- 动态规划之背包问题

于冬恋

动态规划算法

动态规划是一个重要的算法范式,它将一个问题分解为一系列更小的子问题,并通过存储子问题的解来避免重复计算,从而大幅提升时间效率。目录01背包问题完全背包问题多重背包问题二维费用背包问题(1)01背包问题给定n个物体,和一个容量为c的背包,物品i的重量为wi,其价值为应该如何选择装入背包的物品使其获得的总价值最大。可以用贪心算法,但是不一定能达到最优解,所以用动态规划解决创建一个数组dp[i][j]i

- 【人工智能时代】- AI 聚合平台

xiaoli8748_软件开发

人工智能时代人工智能

最近听朋友介绍,国内有个团队开发了一个全功能的AI聚合平台,包含主流的GPT和绘画功能,以及一些其他的衍生功能,几乎应有尽有。于是,对AI很感兴趣的我,便也来瞧瞧这是个什么样的存在,以下便是我的真实使用感受。除此以外,作为一个程序员,我还使用了该平台提供的API接口,开发了一个简单的小程序。文章的末尾,我将提供免费的AI机器人,以及小程序体验地址,记得查收哦~官方网站:https://302.ai

- 在瑞芯微RK3588平台上使用RKNN部署YOLOv8Pose模型的C++实战指南

机 _ 长

YOLO系列模型有效涨点改进深度学习落地实战YOLOc++开发语言

在人工智能和计算机视觉领域,人体姿态估计是一项极具挑战性的任务,它对于理解人类行为、增强人机交互等方面具有重要意义。YOLOv8Pose作为YOLO系列中的新成员,以其高效和准确性在人体姿态估计任务中脱颖而出。本文将详细介绍如何在瑞芯微RK3588平台上,使用RKNN(RockchipNeuralNetworkToolkit)框架部署YOLOv8Pose模型,并进行C++代码的编译和运行。注本文全

- 深度学习之目标检测的常用标注工具

铭瑾熙

人工智能机器学习深度学习深度学习目标检测目标跟踪

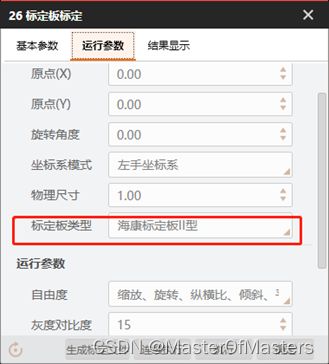

1LabelImgLabelImg是一款开源的图像标注工具,标签可用于分类和目标检测,它是用Python编写的,并使用Qt作为其图形界面,简单好用。注释以PASCALVOC格式保存为XML文件,这是ImageNet使用的格式。此外,它还支持COCO数据集格式。2labelmelabelme是一款开源的图像/视频标注工具,标签可用于目标检测、分割和分类。灵感是来自于MIT开源的一款标注工具Label

- DeepSeek-R1 技术全景解析:从原理到实践的“炼金术配方” ——附多阶段训练流程图与核心误区澄清...

雪停时偶遇一叶春

流程图

合集-人工智能(5)1.如何改进AI模型在特定环境中的知识检索2024-09-242.深度学习与统计学中的时间序列预测2024-10-033.《使用coze搭建一个会搜索、写ppt、思维导图的Agent》2024-10-294.深入浅出:Agent如何调用工具——从OpenAIFunctionCall到CrewAI框架01-145.DeepSeek-R1技术全景解析:从原理到实践的“炼金术配方”—

- 十大排序算法

myprogramc

排序算法算法数据结构

排序算法插入排序冒泡排序选择排序希尔排序计数排序快速排序1经典Lomuto分区法2经典Lomuto分区法3随机快排堆排序归并排序桶排序基数排序插入排序从i=1开始,判断nums[i-1]和nums[i]的大小,一直到nums[i]插入到自己的位置。模拟抓扑克牌的过程:将元素插入到已排序的部分,使其有序voidinsertionSort(vector&nums){for(inti=1;i=0&&nu

- linux网络安全

网络安全Max

linuxweb安全运维

Linux网络安全一直是IT行业中备受关注的话题,而红帽作为Linux操作系统的知名发行版,在网络安全领域也扮演着重要的角色。红帽公司一直致力于为用户提供安全可靠的Linux解决方案,以帮助用户建立强大的网络安全防护体系。首先,红帽操作系统本身具有较高的安全性。作为一款开源操作系统,Linux具有代码透明、强大的权限管理和丰富的安全功能等特点,这使得Linux相对于其他闭源操作系统更加安全可靠。而

- 使用Python和OpenCV实现图像像素压缩与解压

东方佑

量子变法pythonopencv开发语言

在本文中,我们将探讨如何使用Python和OpenCV库来实现一种简单的图像像素压缩算法。我们将详细讨论代码的工作原理,并提供一个具体的示例来演示该过程。1.引言随着数字媒体的普及,图像处理成为了一个重要的领域。无论是为了减少存储空间还是加快网络传输速度,图像压缩技术都扮演着至关重要的角色。这里,我们提出了一种基于像素重复模式的简单压缩算法,它适用于具有大量连续相同像素值的图像。2.技术栈介绍2.

- DeepSeek如何重塑我的编程学习:计算机新生的AI实践

EnigmaCoder

DeepSeek学习人工智能

目录前言邂逅DeepSeek:从困惑到惊喜初学编程的困境DeepSeek的优势️DeepSeek在编程学习中的运用注释算法逐步分析调试帮助跨语言迁移学习AI时代学习方法论革新知识获取方式转变新型学习能力培养反思与展望反思展望总结前言大家好!我是EnigmaCoder,本文我将介绍我的AI编程学习之旅。春节期间,DeepSeek横空出世,迅速登顶热榜。它功能强大,精准答疑、高效创作,瞬间点燃大众热情

- 鸢尾花分类项目 GUI

编织幻境的妖

分类数据挖掘人工智能

1.机器学习的定义机器学习是一门人工智能的分支,专注于开发算法和统计模型,使计算机能够在没有明确编程的情况下从数据中自动学习和改进。通过识别数据中的模式和规律,机器学习系统可以做出预测或决策。常见的应用包括图像识别、语音识别、推荐系统等。2.为什么使用鸢尾花数据集(Irisdataset)鸢尾花数据集是一个经典的多类分类问题数据集,由英国统计学家和遗传学家RonaldFisher在1936年引入。

- 改进YOLO系列 | YOLOv5/v7 引入 Dynamic Snake Convolution | 动态蛇形卷积

wei子

YOLO目标跟踪人工智能

改进YOLO系列:动态蛇形卷积(DynamicSnakeConvolution,DSC)简介YOLO系列目标检测算法以其速度和精度著称,但对于细长目标例如血管、道路等,其性能仍有提升空间。动态蛇形卷积(DSC)是YOLOv5/v7中引入的一种改进,旨在更好地处理细长目标。DSC原理DSC的核心思想是使用类似蛇形运动的卷积核来提取细长目标的特征。具体来说,DSC卷积核沿着一系列控制点移动,并根据每个

- 十大经典排序算法的C++实现与解析

金外飞176

算法算法数据结构c++

经典排序算法的C++实现与解析在计算机科学中,排序算法是数据处理和算法设计的基础。无论是处理大规模数据还是优化小规模数据的性能,排序算法都扮演着重要角色。本文将介绍10种经典排序算法,并提供它们的C++实现代码。这些算法包括冒泡排序、选择排序、插入排序、希尔排序、归并排序、快速排序、堆排序、计数排序、基数排序和桶排序。1.冒泡排序(BubbleSort)原理冒泡排序是最简单的排序算法之一。它通过重

- 马斯克的Grok-3:技术突破与行业冲击的深度解析

♢.*

马斯克人工智能大模型xAIGrok3

一、技术架构与核心突破超大规模算力集群Grok-3基于xAI自研的Colossus超级计算机训练完成,搭载20万块英伟达H100GPU,累计消耗2亿GPU小时,算力投入是前代Grok-2的10倍48。这一规模远超行业平均水平,例如中国团队DeepSeek-V3的算力消耗仅为Grok-3的1/2634。技术挑战:团队在122天内完成首期10万块GPU部署,克服了散热、电力供应等工程难题1。思维链推理

- 动态蛇形卷积(DySnakeConv)在YOLOv8检测头中的应用与优化-分割性能的提升【YOLOv8】

步入烟尘

YOLO动态蛇形卷积DySnakeConv

本专栏专为AI视觉领域的爱好者和从业者打造。涵盖分类、检测、分割、追踪等多项技术,带你从入门到精通!后续更有实战项目,助你轻松应对面试挑战!立即订阅,开启你的YOLOv8之旅!专栏订阅地址:https://blog.csdn.net/mrdeam/category_12804295.html文章目录动态蛇形卷积(DySnakeConv)在YOLOv8检测头中的应用与优化-分割性能的提升【YOLOv

- 《神经网络与深度学习》(邱锡鹏) 内容概要【不含数学推导】

code_stream

#机器学习神经网络

第1章绪论基本概念:介绍了人工智能的发展历程及不同阶段的特点,如符号主义、连接主义、行为主义等。还阐述了深度学习在人工智能领域的重要地位和发展现状,以及其在图像、语音、自然语言处理等多个领域的成功应用。术语解释人工智能:旨在让机器模拟人类智能的技术和科学。深度学习:一种基于对数据进行表征学习的方法,通过构建具有很多层的神经网络模型,自动从大量数据中学习复杂的模式和特征。第2章机器学习概述基本概念:

- BP 神经网络在考古数据分析中的应用

fanxbl957

人工智能理论与实践神经网络数据分析人工智能

BP神经网络在考古数据分析中的应用摘要:本文深入探讨了BP神经网络在考古数据分析领域的应用。首先阐述了考古数据分析的重要性以及传统分析方法的局限性。随后详细介绍了BP神经网络的结构、原理与训练算法。通过丰富的代码示例展示了如何运用BP神经网络进行考古文物的分类鉴定、年代预测以及遗址空间分布分析等任务,涵盖数据预处理、网络构建、模型训练与评估等关键环节。分析了该应用的优势与局限性,并对其在考古数据分

- 图像识别与应用

狂踹瘸子那条好脚

python

图像识别作为人工智能领域的重要分支,近年来取得了显著进展,其中卷积神经网络(CNN)功不可没。CNN凭借其强大的特征提取能力,在图像分类、目标检测、人脸识别等任务中表现出色,成为图像识别领域的核心技术。一、卷积神经网络:图像识别的利器CNN是一种专门处理网格状数据的深度学习模型,其结构设计灵感来源于生物视觉系统。与全连接神经网络不同,CNN通过卷积层、池化层等结构,能够有效提取图像的局部特征,并逐

- Mamba超绝创新!搭上异常检测准确率99%+!一区秒了!

人工智能学起来

人工智能深度学习

今天给大家推荐一个创新Max,且不卷的idea:基于Mamba做异常检测!以往的异常检测方法,以基于CNN、Transformer为主。但CNN在处理长距离依赖性方面存在困难,Transformer虽然表现出色,但由于其自注意力机制,计算复杂度较高。而Mamba,则完美弥补了这两者的缺陷,在有效处理长距离依赖性同时,具有线性复杂度,计算资源需求少!在提高模型检测精度和速度方面,一骑绝尘!比如模型A

- 代理IP助力AI图像处理,开启行业新篇章

傻啦嘿哟

关于代理IP那些事儿人工智能tcp/ip图像处理

目录一、代理IP技术简介二、代理IP在AI图像处理中的应用1.提升数据访问速度2.增强数据处理能力3.突破网络限制三、代理IP在AI图像处理中的实际案例案例一:AI图像生成软件案例二:AI动画创作四、代理IP技术的未来展望五、结语在科技日新月异的今天,AI图像处理技术以其广泛的应用前景和强大的处理能力,正深刻改变着我们的世界。从人脸识别、自动驾驶到医学影像分析,AI图像处理技术无处不在,发挥着不可

- DeepSeek原理介绍以及对网络安全行业的影响

AI拉呱

Deepseek人工智能

大家好,我是AI拉呱,一个专注于人工智领域与网络安全方面的博主,现任资深算法研究员一职,兼职硕士研究生导师;热爱机器学习和深度学习算法应用,深耕大语言模型微调、量化、私域部署。曾获多次获得AI竞赛大奖,拥有多项发明专利和学术论文。对于AI算法有自己独特见解和经验。曾辅导十几位非计算机学生转行到算法岗位就业。关注评审分享一起学习更多知识。1.DeepSeek公司介绍1.1DeepSeek是什么:wh

- HarmonyOS应用开发最佳实践

harmonyos

课程简介本课程是【HarmonyOSTechTalk】的第9课。本次交流紧紧围绕HarmonyOS应用开发。重点探讨常见的功耗问题及其最佳实践方案。省电模式是降低能耗的关键策略,通过优化系统资源分配等方式减少电量消耗。深色模式不仅能提升视觉舒适度,还对节能有积极作用。LTPO可变帧率技术则在保障应用流畅性的同时进一步优化功耗。而后台任务的合理开发与管理,决定着应用在后台运行时的资源占用与续航表现。

- 知识图谱构建概念、工具、实例调研

熟悉的黑曼巴

知识图谱人工智能

一、知识图谱的概念知识图谱(Knowledgegraph)知识图谱是一种用图模型来描述知识和建模世界万物之间的关联关系的技术方法。知识图谱由节点和边组成。节点可以是实体,如一个人、一本书等,或是抽象的概念,如人工智能、知识图谱等。边可以是实体的属性,如姓名、书名或是实体之间的关系,如朋友、配偶。知识图谱的早期理念来自SemanticWeb(语义网络),其最初理想是把基于文本链接的万维网落转化为基于

- 行业专家推荐2024年CRM系统Top 5

商业环境瞬息万变,客户关系管理(CRM)系统帮助企业更好地连接客户、理解客户、服务客户,已成为企业不可或缺的战略资产。企业在选择CRM系统时,应做好充分的市场调查。为了帮助企业更好地把握市场机遇,提升客户体验,本文根据搜索结果和行业专家的评价,推荐2024年各方面排名靠前的5个CRM系统,并介绍它们的主要功能、擅长领域、适用企业、总体评价、评分以及官网链接。纷享销客重点功能:纷享销客定位于连接型C

- 【deepseek与chatGPT辩论】辩论题: “人工智能是否应当具备自主决策能力?”

海宁不掉头发

软件工程人工智能人工智能chatgptdeepseek

探讨辩论题这个提案涉及创建一个精确的辩论题目,旨在测试deepseek的应答能力。创建辩论题目提议设计一个辩论题目以测试deepseek的应答能力。希望这个题目具有挑战性并能够测量其回应质量。好的,来一道适合深度学习的辩论题:辩论题:“人工智能是否应当具备自主决策能力?”这个话题涉及到人工智能的发展、伦理以及未来应用,可以从以下几个方面展开辩论:支持方:认为人工智能的自主决策能力能够加速科技进步,

- 腾讯控股销售易,中国 SaaS 将迎来商业新变局?

saas

SaaS行业爆炸性新闻:腾讯集团副总裁李强出任销售易董事长,销售易也对外公开了腾讯控股销售易的信息。根据双方官方披露,腾讯这一次的加码从资金全方位的延展到了技术、营销以及行业协同等方面,这都意味着销售易在腾讯云业务里的权重大幅提升。我相信很多人都明白,这将给中国CRM行业带来颠覆性变革。首先,对于销售易来说,这次与腾讯的战略合作升级,一定会极大的增强自身实力与市场竞争力。中国SaaS目前面临的几个

- GenAI 平台,3 分钟即可构建基于 Claude、DeepSeek 的 AI Agent

DO_Community

人工智能

DigitalOcean云服务在前不久发布了GenAI平台——一个让任何团队都能在几分钟内构建和部署AI代理的平台。DigitalOcean的GenAI平台持续扩展,让人工智能驱动的开发变得更加易用、灵活且强大。近日,Digitalocean宣布将Anthropic的Claude模型和DeepSeekR1引入Digitalocean的生态系统,为你提供更多构建和部署AI应用的选择。通过Anthro

- 智享AI直播三代系统,马斯克旗下AI人工智能直播工具,媲美DeepSeek!

V__17671155793

人工智能

智享AI直播三代系统,马斯克旗下AI人工智能直播工具,媲美DeepSeek!在科技飞速发展的当下,人工智能正以前所未有的态势重塑着各个行业的格局。直播领域,作为信息传播与商业交互的前沿阵地,也在AI技术的赋能下迎来了颠覆性的变革。其中,马斯克旗下的智享AI直播三代系统宛如一颗璀璨的新星,横空出世,以其卓越的性能和创新的理念,迅速在竞争激烈的直播市场中崭露头角,甚至被业界誉为可媲美DeepSeek的

- 入门网络安全工程师要学习哪些内容【2025年寒假最新学习计划】

白帽黑客2659

学习web安全安全网络安全密码学

基于入门网络安全/黑客打造的:黑客&网络安全入门&进阶学习资源包大家都知道网络安全行业很火,这个行业因为国家政策趋势正在大力发展,大有可为!但很多人对网络安全工程师还是不了解,不知道网络安全工程师需要学什么?知了堂小编总结出以下要点。网络安全工程师是一个概称,学习的东西很多,具体学什么看自己以后的职业定位。如果你以后想成为安全产品工程师,学的内容侧重点就和渗透测试工程师不一样,如果你想成为安全开发

- 基本数据类型和引用类型的初始值

3213213333332132

java基础

package com.array;

/**

* @Description 测试初始值

* @author FuJianyong

* 2015-1-22上午10:31:53

*/

public class ArrayTest {

ArrayTest at;

String str;

byte bt;

short s;

int i;

long

- 摘抄笔记--《编写高质量代码:改善Java程序的151个建议》

白糖_

高质量代码

记得3年前刚到公司,同桌同事见我无事可做就借我看《编写高质量代码:改善Java程序的151个建议》这本书,当时看了几页没上心就没研究了。到上个月在公司偶然看到,于是乎又找来看看,我的天,真是非常多的干货,对于我这种静不下心的人真是帮助莫大呀。

看完整本书,也记了不少笔记

- 【备忘】Django 常用命令及最佳实践

dongwei_6688

django

注意:本文基于 Django 1.8.2 版本

生成数据库迁移脚本(python 脚本)

python manage.py makemigrations polls

说明:polls 是你的应用名字,运行该命令时需要根据你的应用名字进行调整

查看该次迁移需要执行的 SQL 语句(只查看语句,并不应用到数据库上):

python manage.p

- 阶乘算法之一N! 末尾有多少个零

周凡杨

java算法阶乘面试效率

&n

- spring注入servlet

g21121

Spring注入

传统的配置方法是无法将bean或属性直接注入到servlet中的,配置代理servlet亦比较麻烦,这里其实有比较简单的方法,其实就是在servlet的init()方法中加入要注入的内容:

ServletContext application = getServletContext();

WebApplicationContext wac = WebApplicationContextUtil

- Jenkins 命令行操作说明文档

510888780

centos

假设Jenkins的URL为http://22.11.140.38:9080/jenkins/

基本的格式为

java

基本的格式为

java -jar jenkins-cli.jar [-s JENKINS_URL] command [options][args]

下面具体介绍各个命令的作用及基本使用方法

1. &nb

- UnicodeBlock检测中文用法

布衣凌宇

UnicodeBlock

/** * 判断输入的是汉字 */ public static boolean isChinese(char c) { Character.UnicodeBlock ub = Character.UnicodeBlock.of(c);

- java下实现调用oracle的存储过程和函数

aijuans

javaorale

1.创建表:STOCK_PRICES

2.插入测试数据:

3.建立一个返回游标:

PKG_PUB_UTILS

4.创建和存储过程:P_GET_PRICE

5.创建函数:

6.JAVA调用存储过程返回结果集

JDBCoracle10G_INVO

- Velocity Toolbox

antlove

模板toolboxvelocity

velocity.VelocityUtil

package velocity;

import org.apache.velocity.Template;

import org.apache.velocity.app.Velocity;

import org.apache.velocity.app.VelocityEngine;

import org.apache.velocity.c

- JAVA正则表达式匹配基础

百合不是茶

java正则表达式的匹配

正则表达式;提高程序的性能,简化代码,提高代码的可读性,简化对字符串的操作

正则表达式的用途;

字符串的匹配

字符串的分割

字符串的查找

字符串的替换

正则表达式的验证语法

[a] //[]表示这个字符只出现一次 ,[a] 表示a只出现一

- 是否使用EL表达式的配置

bijian1013

jspweb.xmlELEasyTemplate

今天在开发过程中发现一个细节问题,由于前端采用EasyTemplate模板方法实现数据展示,但老是不能正常显示出来。后来发现竟是EL将我的EasyTemplate的${...}解释执行了,导致我的模板不能正常展示后台数据。

网

- 精通Oracle10编程SQL(1-3)PLSQL基础

bijian1013

oracle数据库plsql

--只包含执行部分的PL/SQL块

--set serveroutput off

begin

dbms_output.put_line('Hello,everyone!');

end;

select * from emp;

--包含定义部分和执行部分的PL/SQL块

declare

v_ename varchar2(5);

begin

select

- 【Nginx三】Nginx作为反向代理服务器

bit1129

nginx

Nginx一个常用的功能是作为代理服务器。代理服务器通常完成如下的功能:

接受客户端请求

将请求转发给被代理的服务器

从被代理的服务器获得响应结果

把响应结果返回给客户端

实例

本文把Nginx配置成一个简单的代理服务器

对于静态的html和图片,直接从Nginx获取

对于动态的页面,例如JSP或者Servlet,Nginx则将请求转发给Res

- Plugin execution not covered by lifecycle configuration: org.apache.maven.plugin

blackproof

maven报错

转:http://stackoverflow.com/questions/6352208/how-to-solve-plugin-execution-not-covered-by-lifecycle-configuration-for-sprin

maven报错:

Plugin execution not covered by lifecycle configuration:

- 发布docker程序到marathon

ronin47

docker 发布应用

1 发布docker程序到marathon 1.1 搭建私有docker registry 1.1.1 安装docker regisry

docker pull docker-registry

docker run -t -p 5000:5000 docker-registry

下载docker镜像并发布到私有registry

docker pull consol/tomcat-8.0

- java-57-用两个栈实现队列&&用两个队列实现一个栈

bylijinnan

java

import java.util.ArrayList;

import java.util.List;

import java.util.Stack;

/*

* Q 57 用两个栈实现队列

*/

public class QueueImplementByTwoStacks {

private Stack<Integer> stack1;

pr

- Nginx配置性能优化

cfyme

nginx

转载地址:http://blog.csdn.net/xifeijian/article/details/20956605

大多数的Nginx安装指南告诉你如下基础知识——通过apt-get安装,修改这里或那里的几行配置,好了,你已经有了一个Web服务器了。而且,在大多数情况下,一个常规安装的nginx对你的网站来说已经能很好地工作了。然而,如果你真的想挤压出Nginx的性能,你必

- [JAVA图形图像]JAVA体系需要稳扎稳打,逐步推进图像图形处理技术

comsci

java

对图形图像进行精确处理,需要大量的数学工具,即使是从底层硬件模拟层开始设计,也离不开大量的数学工具包,因为我认为,JAVA语言体系在图形图像处理模块上面的研发工作,需要从开发一些基础的,类似实时数学函数构造器和解析器的软件包入手,而不是急于利用第三方代码工具来实现一个不严格的图形图像处理软件......

&nb

- MonkeyRunner的使用

dai_lm

androidMonkeyRunner

要使用MonkeyRunner,就要学习使用Python,哎

先抄一段官方doc里的代码

作用是启动一个程序(应该是启动程序默认的Activity),然后按MENU键,并截屏

# Imports the monkeyrunner modules used by this program

from com.android.monkeyrunner import MonkeyRun

- Hadoop-- 海量文件的分布式计算处理方案

datamachine

mapreducehadoop分布式计算

csdn的一个关于hadoop的分布式处理方案,存档。

原帖:http://blog.csdn.net/calvinxiu/article/details/1506112。

Hadoop 是Google MapReduce的一个Java实现。MapReduce是一种简化的分布式编程模式,让程序自动分布到一个由普通机器组成的超大集群上并发执行。就如同ja

- 以資料庫驗證登入

dcj3sjt126com

yii

以資料庫驗證登入

由於 Yii 內定的原始框架程式, 採用綁定在UserIdentity.php 的 demo 與 admin 帳號密碼: public function authenticate() { $users=array( &nbs

- github做webhooks:[2]php版本自动触发更新

dcj3sjt126com

githubgitwebhooks

上次已经说过了如何在github控制面板做查看url的返回信息了。这次就到了直接贴钩子代码的时候了。

工具/原料

git

github

方法/步骤

在github的setting里面的webhooks里把我们的url地址填进去。

钩子更新的代码如下: error_reportin

- Eos开发常用表达式

蕃薯耀

Eos开发Eos入门Eos开发常用表达式

Eos开发常用表达式

>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>

蕃薯耀 2014年8月18日 15:03:35 星期一

&

- SpringSecurity3.X--SpEL 表达式

hanqunfeng

SpringSecurity

使用 Spring 表达式语言配置访问控制,要实现这一功能的直接方式是在<http>配置元素上添加 use-expressions 属性:

<http auto-config="true" use-expressions="true">

这样就会在投票器中自动增加一个投票器:org.springframework

- Redis vs Memcache

IXHONG

redis

1. Redis中,并不是所有的数据都一直存储在内存中的,这是和Memcached相比一个最大的区别。

2. Redis不仅仅支持简单的k/v类型的数据,同时还提供list,set,hash等数据结构的存储。

3. Redis支持数据的备份,即master-slave模式的数据备份。

4. Redis支持数据的持久化,可以将内存中的数据保持在磁盘中,重启的时候可以再次加载进行使用。

Red

- Python - 装饰器使用过程中的误区解读

kvhur

JavaScriptjqueryhtml5css

大家都知道装饰器是一个很著名的设计模式,经常被用于AOP(面向切面编程)的场景,较为经典的有插入日志,性能测试,事务处理,Web权限校验, Cache等。

原文链接:http://www.gbtags.com/gb/share/5563.htm

Python语言本身提供了装饰器语法(@),典型的装饰器实现如下:

@function_wrapper

de

- 架构师之mybatis-----update 带case when 针对多种情况更新

nannan408

case when

1.前言.

如题.

2. 代码.

<update id="batchUpdate" parameterType="java.util.List">

<foreach collection="list" item="list" index=&

- Algorithm算法视频教程

栏目记者

Algorithm算法

课程:Algorithm算法视频教程

百度网盘下载地址: http://pan.baidu.com/s/1qWFjjQW 密码: 2mji

程序写的好不好,还得看算法屌不屌!Algorithm算法博大精深。

一、课程内容:

课时1、算法的基本概念 + Sequential search

课时2、Binary search

课时3、Hash table

课时4、Algor

- C语言算法之冒泡排序

qiufeihu

c算法

任意输入10个数字由小到大进行排序。

代码:

#include <stdio.h>

int main()

{

int i,j,t,a[11]; /*定义变量及数组为基本类型*/

for(i = 1;i < 11;i++){

scanf("%d",&a[i]); /*从键盘中输入10个数*/

}

for

- JSP异常处理

wyzuomumu

Webjsp

1.在可能发生异常的网页中通过指令将HTTP请求转发给另一个专门处理异常的网页中:

<%@ page errorPage="errors.jsp"%>

2.在处理异常的网页中做如下声明:

errors.jsp:

<%@ page isErrorPage="true"%>,这样设置完后就可以在网页中直接访问exc