数字孪生定义、意义及案例

资料全部为网络搜集!

数字孪生

定义

数字孪生(Digital twin)是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。数字孪生是一种超越现实的概念,可以被视为一个或多个重要的、彼此依赖的装备系统的数字映射系统。

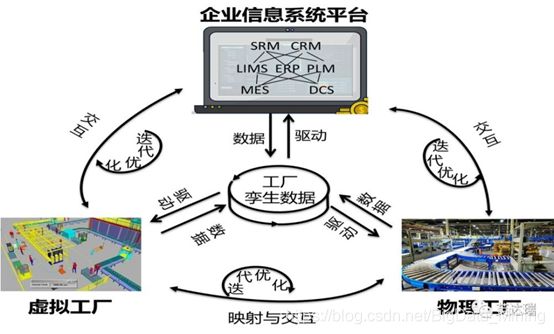

**相关概念:**构建物理信息系统(Cyber-Phyical System,CPS),实现物理工厂与信息化的虚拟工厂的交互和融合,从而实现智能制造,数字孪生作为实现物理工厂与虚拟工厂的交互融合的最佳途径,被国内外相关学术界和企业高度关注。

意义

1)Digital twin最为重要的启发意义在于,它实现了现实物理系统向赛博空间数字化模型的反馈。数字孪生主要是要创建和物理实体等价的虚拟体或数字模型,虚拟体能够对物理实体进行仿真分析,能够根据物理实体运行的实时反馈信息对物理实体的运行状态进行监控,能够依据采集的物理实体的运行数据完善虚拟体的仿真分析算法,从而对物理实体的后续运行和改进提供更加精确的决策。

2)Digital Twin是一个物理产品的数字化表达,以便于我们能够在这个数字化产品上看到实际物理产品可能发生的情况,与此相关的技术包括增强现实和虚拟现实。

3)基于物联网项目背景下的数字孪生尤其前途光明,并引领着人们对于数字孪生的兴趣。精心设计的资产数字孪生有望极大地改进企业决策。这些数字孪生与其真实的对应物相关联,并用于了解物件或系统的状态、响应变,改进运营并提升价值。此外还将彼此联系并纳入基于人工智能的功能,以实现高级模拟、运行与分析。城市规划者、数字营销人员、医疗保健专业人员以及工业规划者均将受益于这一向综合数字化孪生世界的长期转变。

案例

**数字孪生车间:**随着新一代信息技术(如云计算、物联网、大数据、移动互联、人工智能等)与制造的融合和落地应用,中国制造2025和互联网+制造的目标之一是实现制造的物理世界和信息世界的互联互通与智能化操作,其瓶颈之一是如何实现制造的物理世界和信息世界之间的交互与共融。针对这一难题,基于数字孪生技术引申出数字孪生车间的概念。

数字孪生车间的系统组成

数字孪生车间是在新一代信息技术和制造技术驱动下,通过物理车间与虚拟车间的双向真实映射与实时交互,实现物理车间、虚拟车间、车间服务系统的全要素、全流程、全业务数据的集成和融合,在车间孪生数据的驱动下,实现车间生产要素管理、生产活动计划、生产过程控制等在物理车间、虚拟车间、车间服务系统间的迭代运行,从而在满足特定目标和约束的前提下,达到车间生产和管控最优的一种车间运行新模式。主要由物理车间、虚拟车间、车间服务系统(MES)、车间孪生数据四部分组成。

物理车间是车间客观存在的实体集合,主要负责接收MES系统下达的生产任务,并严格按照虚拟车间仿真优化后预定义的生产指令,执行生产活动并完成生产任务;虚拟车间是物理车间的忠实的、完全数字化镜像,主要负责对生产计划/活动进行仿真、评估及优化,并对生产过程进行实时监测、预测与调控等;车间服务系统是数据驱动的各类服务系统,主要负责在车间孪生数据驱动下对车间智能化管控提供系统支持和服务,如对生产要素、生产计划/活动、生产过程等的管控与优化服务等;车间孪生数据是物理车间、虚拟车间和MES相关的数据,以及三者数据融合后产生的衍生数据的集合,是物理车间、虚拟车间和MES运行及交互的驱动。

技术

针对智能制造项目建设,利用数字孪生技术与工业互联网技术、大数据技术的深度融合,将物理车间、虚拟车间、车间服务、车间数据等生产要素有机结合,搭建180数字孪生车间,建立产品研发、生产工艺、设备运维、环境能耗、品质追溯等关键系统的生命周期全过程的数字模型,同时,结合计算机虚拟仿真技术,建立虚拟仿真模型和预测性模型,并将模型与实际的智能制造系统进行无缝的集成和同步,实现对这些系统的全方位描述、系统优化、监控与预测。

数字孪生车间的运行机制

在项目一期建设中,针对PQF连轧机组生产过程的关键工序与设备,以提升质量、提高效率、降低成本、智能决策为目标,建立集生产工艺、孪生数据、质量检测、虚拟仿真、智能分析与优化于一体的闭环的数字孪生与虚拟仿真系统。

通过数字孪生子系统与虚拟仿真子系统的建设与集成

在钢管轧制过程中:

1、实现钢管轧制过程的数字化虚拟监控、成形过程的虚拟仿真,实时监控、预测品质的波动。

2、实现虚拟模型验证工艺参数的变化,对产品品质的影响

3、建立产品三维数据库,结合大数据分析平台,为工艺优化夯实基础。

在钢管设计研发过程中:

1、针对新产品,可通过虚拟仿真模型快速定义、验证工艺参数,提高DOE效率、降低物理验证成本。

2、针对现有产品,可通过虚拟仿真模型验证/优化工艺参数,实现产品品质的提升。

数字工厂平台

数字工厂平台利用数字孪生(Digital Twin)技术模拟对象在现实环境中的行为,对产品、制造过程乃至整个工厂进行虚拟仿真,完整真实地再现了整个企业,提高制造企业产品研发、制造的生产效率;

数字孪生包括产品数字化,生产工艺流程数字化和设备数字化,各自的专业技术集成为一个数据模型,并将PLM(全生命周期管理软件),MES(制造执行系统)和TIA(全集成自动化)集成在聪图数字工厂平台下,供应商也可以根据需要被纳入平台,实现价值链数据的整合; 数字孪生的实现有两个必要条件,即一套集成的软件工具和三维形式表现。聪图三维可视化数字工厂平台完美将3D建模技术和信息技术有机结合,更和VR/AR/MR深度融合,实现身临其境增强现实的数字化工厂。为从产品设计、生产规划、生产工程、生产实施直至服务的各个环节打造一致的、无缝的数据平台,形成基于模型的虚拟企业和基于自动化技术的现实企业镜像。

数字孪生模型具有模块化、自治性和连接性的特点,可以从测试、开发、工艺及运维等角度,打破现实与虚拟之间的藩篱,实现产品全生命周期内生产、管理、连接的高度数字化及模块化。

数字孪生(Digital Twin)帮助企业在实际投入生产之前即能在虚拟环境中优化、仿真和测试;在生产过程中也可同步优化整个企业流程,最终实现高效的柔性生产、实现快速创新上市,锻造企业持久竞争力;

作用和优势

数字化仿真工厂系统是针对工厂精细化管理、高效化运转而打造的集动态数据管理、模拟仿真、智能维保、物料管理、应急推演等功能于一体的工厂管理工具,打造基于真实工厂运行状态的孪生数字平台,帮助工厂降本增效,实现数字化转型。

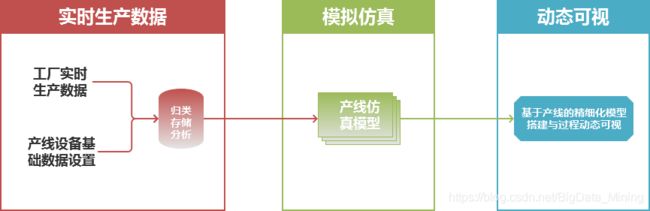

可视化模拟仿真

系统收集工厂产线的实时生产数据进行归类存储分析,同时基于产线生产逻辑设计生产机理模型,通过真实生产数据实现同步仿真模拟与可视化呈现。实时生产数据直观可视,形成工厂的数字孪生线上平台。

运行模拟预测分析

基于仿真模型与实施生产数据,帮助管理者实现生产过程的模拟预测,及时调节异常数据,提高生产效率。同时针对历史生产数据进行汇总分析,形成生产数据模型库,实现对产线的多维度剖析,查优补缺,提高产能。为产线的优化策略提供全面的数据资料支撑。

智能设备维保

基于现场物联设备,搜集产线设备的运行时长、产能、运行数据等信息,并根据设备信息自动生成设备维保任务,维修保养记录线上存储,形成设备完整的全生命周期的设备台账,实现设备的精细化管理。同时通过对设备全生命周期运行数据的分析为工厂的设备采购提供数据指南。

精细化物料管理

基于产线仿真模型对物料用量进行预测分析,指导采购人员进行物料采购,避免短缺或者积压情况出现,降低成本。物料从入库开始,通过工厂可视化平台进行可视化追踪管理,精细化管理物料资源,提高生产效率,降低生产损耗。

应急预案推演

基于产线的前置条件或者实际突发状况,利用仿真模型对后续的发展趋势及相关联连锁反应进行快速的模拟仿真,并对相关的应急预案措施进行模拟仿真和优化,大大提高产线的应急处理能力,降低风险。

制造业解决方案

利用数字孪生和人工智能、工业仿真技术,建设数字孪生工厂。让生产更透明,让管理更智能。

利用工厂可视化建模,接入实时生产数据,搭建可真正用于生产管理的数字工厂。

搭建实体工厂的数字平行世界

真实场景

● 真实数据信息

● 真实生产逻辑

数据同步

● 动作同步

● 场景同步

实现透明化管理,全面提升管理效率

提升传统模式50%以上综合管理效率,大幅度降低生产统计、协调、监管等成本。

数字化仿真工厂管理系统,以可视化技术、物联网技术等为基础,为用户提供直观、高效、智能、便捷的工厂管理新方式,致力于赋能传统企业,为传统企业的智慧化转型提供技术支撑。