车间调度问题总结笔记一

-

- 一、基于强化学习的车间调度问题研究简述

-

- 1. 车间调度问题建模

- 2. 仿真技术在车间调度问题中的应用

- 3. 车间调度问题的传统解决算法

- 二、基于仿真的双目标并行机开放车间自适应动态调度

-

- 1.绩效指标

- 三、基于随机机器故障的柔性作业车间动态调度

-

- 1.问题描述

- 2.DFJSP分析

- 3.实验设置与分析

- 四、基于规则的柔性作业车间机床与AGV联合调度优化

-

- 1. 问题描述

一、基于强化学习的车间调度问题研究简述

王霄汉,张霖,任磊,谢堃钰,王昆玉,叶飞,陈真.基于强化学习的车间调度问题研究简述[J].系统仿真学报,2021,33(12):2782-2791.DOI:10.16182/j.issn1004731x.joss.21-FZ0774.

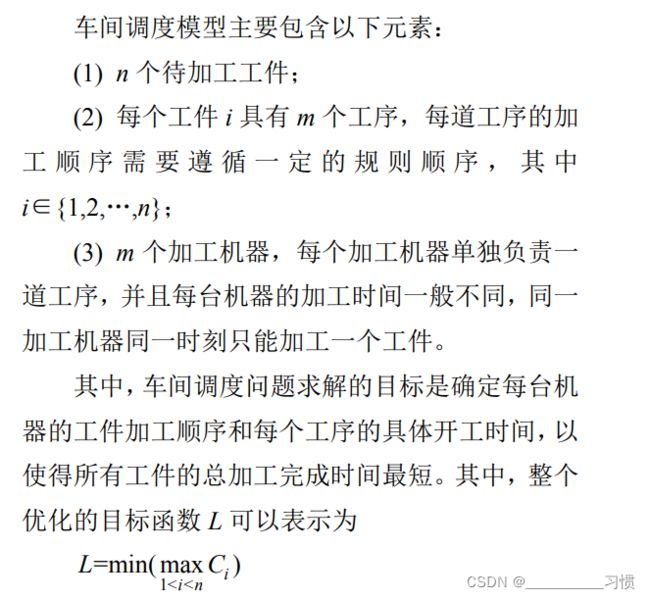

1. 车间调度问题建模

2. 仿真技术在车间调度问题中的应用

搭建车间调度仿真环境主要有两大类方法

1>基于元胞自动机的方法

2>基于离散事件仿真的方法

在基于元胞自动机搭建车间调度仿真环境方面,主要是将机器、加工资源等制造车间元素建模为网络空间的固定格点,将加工的工件作为移动粒子,从而实现对实际加工场景的简化和复现。

在基于离散事件仿真方法搭建车间调度仿真环境方面,主要是将车间调度过程中生产环境的变化作为事件转移触发条件,并以此驱动整个工件加工的动态过程。

3. 车间调度问题的传统解决算法

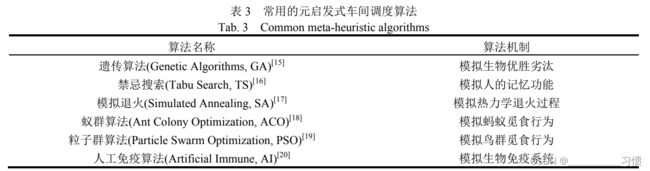

传统的车间调度问题主要有 2 类解决算法,分别是规则式方法以及元启发式算法。

规则式方法是指基于简单规则安排工件的调度顺序,又称优先调度规则(Priority Dispatch Rules, PDR),表 2 所示为几种常用的规则式方法。

元启发式算法是解决车间调度问题最常用的优化算法,通过不同的优化迭代算子在车间调度问题上搜索得到局部最优解[14]。元启发式算法在调度问题上可以获得高于规则式方法的准确度,目前在各类车间调度问题上应用广泛,表 3 所示为常用于车间调度问题的元启发式算法。

二、基于仿真的双目标并行机开放车间自适应动态调度

陈亚绒,管舒晨,黄成军,朱立夏,周富得.基于仿真的双目标并行机开放车间自适应动态调度[J/OL].系统仿真学报:1-12[2021-12-28].DOI:10.16182/j.issn1004731x.joss.21-0697.

1.绩效指标

稳定性是动态调度的重要指标之一,常用动态调度方案与原调度方案的偏离程度表示。

常用的偏离度指标有工序偏离度(Operation Deviation Degree,ODD),机器偏离度(Machine Deviation Degree,MDD),负荷偏离度(Load Deviation Degree,LDD)三类。

三、基于随机机器故障的柔性作业车间动态调度

1.问题描述

- 1.1 柔性车间调度模型

柔性作业车间调度问题可分为机器分配问题和工序排列问题。

在机器分配问题中,每道工序拥有 1 个或多个加工机器可选,针对不同的加工机器,在不同加工机器上的加工时间也不相同。

在工序排列问题中,工序序列将取决于每台机器所选择的工序的顺序。

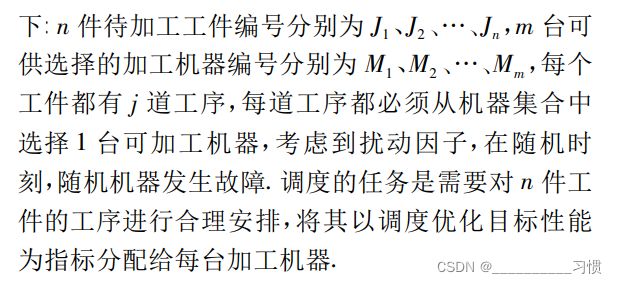

- 1.2 动态柔性作业车间调度问题

在柔性作业车间调度的基础上引入扰动因子,干扰主要来源有机器的故障、人为原因误操作和加急订单等。

DFJSP 可以定义如下:

①零时刻所有机器都处于待机状态;

②所有工件的工艺顺序不可发生改变,即工序的先后顺序不可逆;

③出现扰动因子,即机器发生故障时,在该台机器上直接受到影响的工序停止加工,其他机器上未受到影响的并且正在加工的工序继续加工直到加工完成;

④机器故障后可恢复且恢复时间可预测;

⑤每个工件在固定时刻只能在单个机器上加工;

⑥各工序加工时间包括加工时间和相关准备工作时间。

- 1.3 调度目标

2.DFJSP分析

- 2.1 重调度评价指标

1> 完工时间偏差

2> 序列偏差

工件工序的偏差将产生移动工序所需要的人工成本和材料调运成本,因此引入序列偏差作为评价指标,针对对应工序的机器变更进行评价。

由式( 4) 判断工件 i 的工序 j 加工机器是否发生改变。

- 2.2 重调度驱动策略

1> 基于事件的重调度

基于事件驱动重调度是根据是否有动态扰动事件的发生来决定是否启动重调度。优势:具有良好的实时性,能够实时响应扰动事件,然后做出实时决策;劣势:若遇到连续频繁的扰动事件,那么其系统的稳定性会降低,计算的复杂性将会大大提高。

2> 基于周期驱动重调度

基于周期驱动重调度是通过设立 1 个周期来使得整个系统按照一定频率进行重调度。优势:有效避免了对系统稳定性的影响,其稳定性较好,且在实际应用中较容易实现。劣势:若遇到突然扰动事件,其响应速度较慢,并且无法选择合理的周期值。

3> 基于事件和周期混合驱动重调度

将事件驱动和周期驱动结合在一起来驱动重调度。优势:能够在保证系统稳定性的同时,也能够响应突发动态时间,从而更加有效地提高了系统的稳定性。

- 2.3 重调度方法

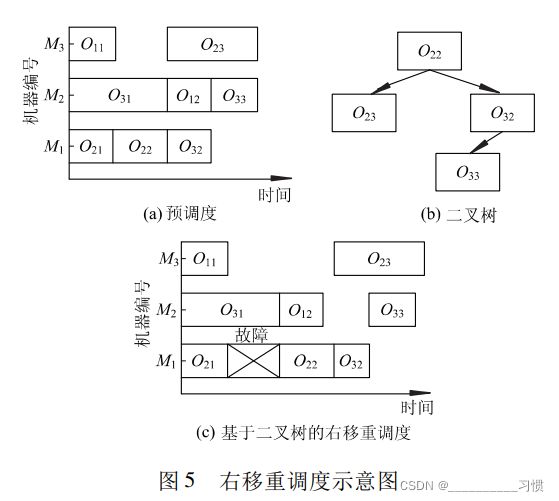

1>右移重调度

传统右移重调度是将在发生故障时,所有受影响工序的加工开始时间向后推移 tr个时间单位,以适应突发扰动所造成的影响,并且确保后续工序可以正常运行。

此方法虽然稳定性较好,但是由于所有受影响的工序开始时间都被推后固定时间,则其最大完工时间将大大提高,影响生产效率。

针对这种情况,为实现部分重调度,设计了一种二叉树右移重调度方法。

2>完全重调度

采用基于未开工工序的完全重调度,在机器发生故障后,为了重调度得到更优的最大完工时间或者消除机器故障对生产时间造成的影响,对在 tf时间后才开始加工的工序进行重调度,原先已完成或者正在加工的工序序列和机器分配均不改变,得到新的重调度方案。

3>组合重调度

根据式( 6) 设计了一种组合重调度策略,基于重调度评价指标,将右移重调度与完全重调度相结合,采用重调度评价指标来评价右移重调度与完全重调度所生成的方案的表现,最后采用重调度评价指标较低的重调度方案。

- 2.4 重调度流程

3.实验设置与分析

随机设置 3 组故障机器情况( 3、4、5) ,分别采用右移重调度,完全重调度和组合重调度策略进行 10 次仿真试验,对数据求平均值,结果如表 3 所示。

在故障恢复时间较长的情况下,完全重调度的表现优于右移重调度,右移重调度在故障恢复时间较短的情况下表现更优,并且,相比于右移重调度和完全重调度,在发生机器故障时,采用组合重调度可以更加有效地降低机器故障对整个生产过程中带来的影响,验证了组合重调度策略的有效性。

四、基于规则的柔性作业车间机床与AGV联合调度优化

郭沛佩,付建林,江海凡,王坤.基于规则的柔性作业车间机床与AGV联合调度优化[J].制造技术与机床,2021(09):107-113.DOI:10.19287/j.cnki.1005-2402.2021.09.021.

1. 问题描述

- 柔性作业车间联合调度问题描述

- 主要的优先级规则

优先级调度规则方法指按一定的准则对待加工工件、加工设备、运输设备进行优先级排序,以提供 1 个合适的解决方案。本文采用不同工件路由规则( 一道工序有多台机床可供选择时,从中选出一台机床的操作称为工件的路由,即调度机床) 、AGV 调度规则组合的方法研究此问题,并找到最合适的规则组合优化调度。文献[13]采用了一些常用的工件路由规则,文献[14]回顾了多种 AGV 调度规则,这些规则都能有效解决车间调度问题,据此本文所采用的规则如表 1所示:

评价不同规则组合时,采用多重性能指标如表 2所示。