【大四上学期】过程控制系统课程笔记

过程控制系统

笔记食用指南(by SJJ)

期末考试内容 = 过程控制系统 + 过程控制工程, 包含小题(填空, 判断等), 大题(简答, 计算等), 期中考试的内容期末也会考到, 但不一定是一样的题目, 会换种形式. 掌握1-9章(8除外)各种各样的典型控制系统是分析后面10-13章工程控制系统的基础. 前9章内容(8除外)明显远多于后4章, 大家可以根据自己的进度进行重点复习.

过程控制系统部分: 内容完整✔️

过程控制工程部分: 10, 11章内容完整度还可(针对上课讲的重点, 考点); 12, 13章因重装系统导致上课录屏丢失, 因此只能根据作业整理笔记, 效果很差. 这两章还是建议看课本即PPT上的文字(如果担心简答题和填空判断之类的话)

个人建议: 大题看所有的作业题, 课堂练习题, A4补充题; 小题前9章(8除外)可以笔记为主, 课本ppt为辅, 后4章以ppt课本为主, 笔记不一定全.

最后: 时间较紧, 本人精力有限, 很遗憾此份笔记无法达到100%完整, 祝愿大家都能过过过!

文章目录

- 过程控制系统

-

- 第一章 单回路反馈控制系统

-

- 单回路系统结构组成

-

- 举例--水槽液位控制系统

- 单回路控制系统方框图

- 单回路反馈控制系统特点

- 被控变量选择

-

- 选择方法

- 原则

- 对象特性对控制质量的影响及操纵变量的选择

-

- 对象特性(干扰通道和控制通道)对控制质量的影响

- 操作变量选择

- 控制阀的选择

-

- 开闭形式选择原则

- 举例

- 控制阀结构形式的选择

- 阀门定位器的作用

- 控制器参数对控制质量的影响及控制规律的选择

-

- 控制器参数对系统动态误差的影响

- 控制规律的选择

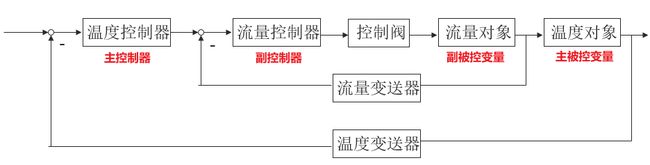

- 第二章 串级控制系统

-

- 概念

-

- 定义

- 常用名词

- 举例——串级控制系统方案(温度-流量)

- 串级控制系统的实施

-

- 考虑以下几个问题

- 主, 副控制器控制规律的选择

- 主, 副控制器正反作用的选择

- 控制对象正负特性

- 例题

- 串级控制系统的投运和整定

-

- 投运

- 整定

- 串级控制系统的特点

- 串级系统副回路设计

- 第三章 比值控制系统

-

- 考核点

- 概述

- 比值控制系统的类型

-

- 开环比值控制系统

- 单闭环比值控制系统

- 双闭环比值控制系统

- 其他类型的比值控制

- 比值系数的计算(*比值与比值系数不同!*)

-

- 流量与测量信号成线性关系(**加开方器**)

- 流量与测量信号成非线性关系(**未加开方器**)

- 比值控制方案的实施

-

- 两类实施方案

- 比值控制方案实施举例

- 比值控制系统其他问题

-

- 具有逻辑规律的比值控制

- 第四章 均匀控制系统

-

- 均匀控制方案

-

- 双冲量均匀控制

- 第五章 前馈控制系统

-

- 前馈控制系统的特点

- 前馈控制系统的几种主要结构形式

-

- 单纯的前馈控制系统

- 前馈--反馈控制系统

- 前馈--串级控制系统

- 第六章 选择性控制系统

-

- 概述

- 选择性控制系统的类型及应用

-

- 开关型选择性控制系统

- 连续型选择性控制系统

- 混合型选择性控制系统

- 选择性控制系统的设计

- 积分饱和及其防止措施

-

- 产生条件

- 防止措施

- 第七章 分程及阀位控制系统

-

- 分程控制系统

-

- 概述

- 分程控制应用场合

- 阀位控制系统

-

- 概述

- 阀位控制系统的应用

- 阀位控制系统的设计及整定

- 第八章(不考)

- 第九章 新型控制系统

-

- 纯滞后补偿控制系统

-

- 纯滞后补偿原理

- 按计算指标及推断控制系统

-

- 精馏塔内回流控制系统

- 精馏塔进料热焓控制

- 解耦控制系统

-

- 研究2×2系统的关联及解耦方法

- 关联系统解耦条件:star:

- 解耦控制方案:star:

- 过程控制工程

-

- 第十章 流体输送设备的控制

-

- 概述

- 泵和压缩机的控制

-

- 离心泵的控制方案

- 离心式压缩机的防喘振控制

-

- 喘振现象及产生原因

- 防喘振控制系统

- 第十一章 传热设备的控制

-

- 概述

- 一般传热设备的控制

- 锅炉设备的控制

-

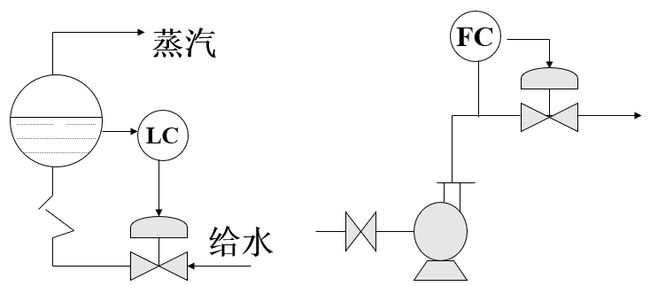

- 锅炉汽包水位控制

- 锅炉燃烧系统的控制

- 第十二章 精馏塔的控制

-

- 概述

-

- 一. 精馏塔的基本关系

- 二. 精馏塔的控制要求

- 三. 精馏塔的主要干扰因素

- 精馏塔被控变量的选择

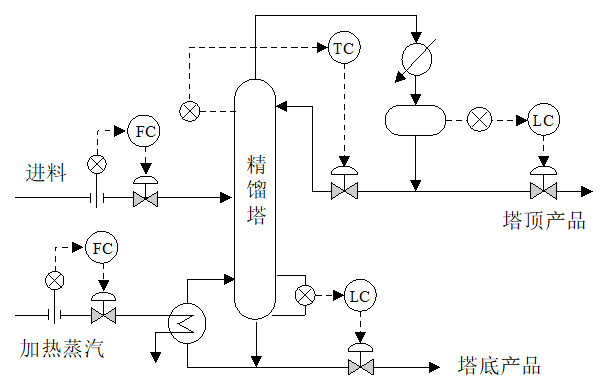

- 精馏塔整体控制方案

-

- 质量指标反馈控制

- 串级, 均匀, 比值, 前馈等控制系统在精馏塔中的应用

- 精馏塔塔压的控制

- 第十三章 化学反应器的控制

-

- 概述

- 反应器基本控制方案

-

- 绝热反应器控制

- 非绝热反应器控制

第一章 单回路反馈控制系统

单回路系统结构组成

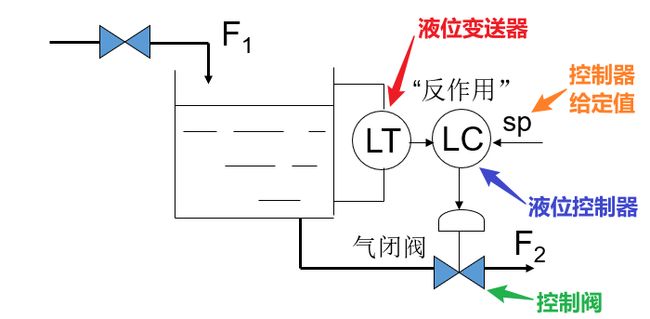

举例–水槽液位控制系统

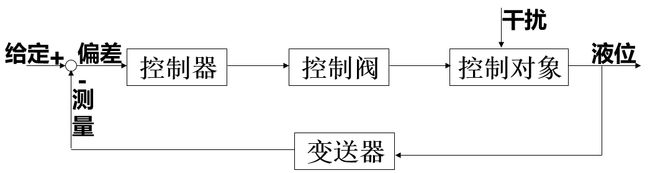

单回路控制系统方框图

各环节增益注意点:

- 控制器: 正作用: 增益为-; 负作用: 增益为+

- 控制阀: 气开阀: 增益为+; 气闭阀: 增益为-

- 变送器: 一般为+

- 控制对象: 根据*操纵变量Q(S)的变化引起被控变量Y(S)*的变化确定. Q(s)↑Y(s)↑增益为+

符号: 由于是负反馈系统, 因此闭环系统各环节的增益乘积必须为+

单回路反馈控制系统特点

- 由一个测量变送装置, 一个控制器, 一个控制阀, 相应的被控对象组成

- 系统中控制器是根据被控变量的测量值与给定值的偏差进行控制( error = 测量值 - 给定值)

被控变量选择

选择方法

- 对于以温度, 压力, 流量, 液位为操作指标的生产过程, 直接选;

- 若选择质量指标作为被控变量, 若不方便测量, 可选间接指标作为被控变量. (要求: 1间接指标与直接指标之间存在单值对应关系; 2具有一定变化灵敏度)

原则

- 首选质量指标

- 用间接指标反映质量指标(单值对应)

- 间接指标参数有足够大的变化灵敏度

- 考虑工艺合理性

对象特性对控制质量的影响及操纵变量的选择

对象特性(干扰通道和控制通道)对控制质量的影响

| 干扰通道 | 控制通道 | |

|---|---|---|

| K(放大倍数) | 小, 越小越好 | 尽可能地大 |

| T(时间常数) | 大, 越大越好 | 适当地小 |

| τ \tau τ(纯滞后) | 无关 | 小, 越小越好 |

操作变量选择

- 所选的操纵变量必须是可控的;

- 所选的操纵变量的通道放大倍数应较大,最好大于干扰通道的放大倍数;

- 所选的操纵变量应使扰动时间常数愈大愈好,而控制通道的时间常数适当小一些为好,但不宜过小;

- 操纵变量其通道纯滞后时间愈小愈好;

- 操纵变量应使干扰点远离被控变量而靠近控制阀;

- 选择操纵变量时还应考虑到工艺的合理性。

控制阀的选择

开闭形式选择原则

- 首先从安全生产出发

- 考虑介质特性

- 考虑减少经济损失

- 保证产品质量

举例

从保护锅炉出发,应选用气闭阀;从保护后续设备出发,应选用气开阀。主要要分清主次矛盾。

被加热物料在温度过高时会发生分解、自聚, 在温度过低时会发生凝结

控制阀结构形式的选择

- 直通单座: 阀前后压降低, 适用于泄漏量小的场合

- 直通双座: 阀前后压降大, 适用于泄漏量大的场合

阀门定位器的作用

- 消除控制阀膜头和弹簧的不稳定以及各运动部件的干摩擦,从而提高控制阀的精度和可靠性,实现准确定位。

- 增大执行机构的输出功率,减少系统的传递滞后。

- 改变控制阀的流量特性。

- 利用阀门定位器可将控制器输出信号分段,以实现分程控制。

控制器参数对控制质量的影响及控制规律的选择

控制器参数对系统动态误差的影响

控制规律的选择

P: 适用于干扰变化幅度小,自衡能力强,对象滞后(τ∕T )较小,控制质量要求不高,且系统允许有一定范围余差的场合。

PI: 工艺要求静态无余差,控制对象容量滞后很小,负荷变化幅度较大,但变化过程又较缓慢的场合。

PD: 适用于控制对象T0较大的场合。对于滞后很小,信号有噪声或周期性干扰的系统不能采用微分作用。

PID: 适用于负荷变化和对象容量滞后都较大、时滞不太大且控制质量要求又较高,被控变量变化缓慢的场合。

第二章 串级控制系统

概念

定义

串级控制系统:用两台控制器相串接,一个控制器的输出作为另一个控制器的输入。

常用名词

举例——串级控制系统方案(温度-流量)

串级控制系统的实施

考虑以下几个问题

-

所选用的仪表信号必须匹配

-

所选用的副控制器必须具有外给定输入接口

-

在选择实施方案时, 应是否增加一只切换开关, 作"串级"与"主控"的切换作用

-

实施方案应力求实用, 少花钱多办事

-

实施方案应便于操作

主, 副控制器控制规律的选择

-

主回路 (定值系统)

主回路是一个定值系统,主控制器起着定值控制作用。保持主变量的稳定是首要任务,主控制器必须有积分作用,因此采用PI或PID

-

副回路 (随动系统)

副回路是一个随动系统,它的给定值随主控制器输出的变化而变化,为了能快速跟踪,副控制器一般不用积分作用,采用P或者PD(副对象的容量滞后T较大)

注意: 当主, 副控制器采用积分作用时:

- 只有当主控制器采用具有积分作用的控制器时,不论干扰在副回路还是主回路,都能保证主变量无余差。

- 当副控制器有积分作用时而主控制器无积分作用时,只有干扰作用于副回路,主变量无余差;干扰作用于主回路,主变量仍然存在余差。

主, 副控制器正反作用的选择

注: 先副后主

-

副控制器

副控制器的正、反作用要根据副回路的具体情况决定,而与主回路无关。副环可以按照单回路控制系统确定正、反作用的方法来确定副控制器的正、反作用

-

主控制器

主控制器的正、反作用根据主回路所包括的各环节来确定。副回路的放大倍数可视为“正”,因变送器一般为“正”,这样主控制器的正负特性与主对象的正负特性一样

控制对象正负特性

-

压力对象

检测环节在控制阀后面: “+”

检测环节在控制阀前面: “-”

-

温度对象

根据*操纵变量Q(S)的变化引起被控变量Y(S)*的变化确定. Q(s)↑Y(s)↑增益为+

例题

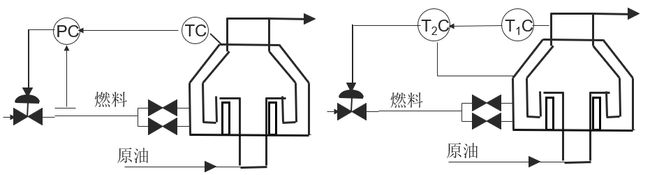

例1: 确定下图所示加热炉出口温度与燃料油压力串级控制系统主、 副控制器的正反作用

-

绘制结构图

-

副环: 控制阀应选气开(正特性)→副对象放大倍数为正特性→副变送器放大倍数为正特性→副控制器应为正特性(选反作用)

-

主环: 主对象放大倍数为正特性→主控制器应选反作用(主控制器放大倍数应取主对象放大倍数的特性符号)

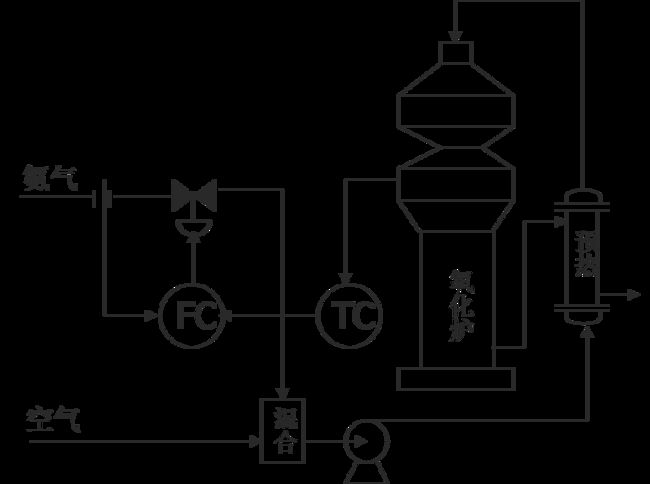

例2: 氧化炉温度与氨气流量的串级控制系统主、 副控制器的正反作用(氨气流量变化1%,氧化炉温度改变64℃ )

-

GO1(S): +, GO2(S): +, GV(S): +, GC2(S): +, GC1(S): +

-

TC: 反作用, FC: 反作用

-

注意:

- 结构图(带控制点的工艺流程图)≠方框图

串级控制系统的投运和整定

投运

-

投运顺序: 先副环, 后主环

-

无扰动切换: 预置给定等于测量

注意: 投运过程中应切除微分作用

整定

串级控制系统的特点

- 由于副回路的存在,改善了对象的特性使系统的工作频率提高;

- 串级控制回路具有较强的抗干扰能力;

- 串级控制系统具有一定的自适应能力.

串级系统副回路设计

原则

-

使系统主要干扰包含在副环内;

-

在可能情况下,应使副环包含更多一些的干扰;

-

当对象具有非线性环节时,在设计时应使非线性环节于副环之中;

-

当对象具有较大纯滞后时,在设计时应使副回路尽量少包括或不包括纯滞后;

-

副回路设计时应考虑主、副对象时间常数的匹配,以防共振;

-

所设计的副回路需考虑到方案的经济性和工艺的合理性

举例: 加热炉出口温度控制

主要干扰:

-

燃料气压力

-

燃料气热值

-

燃料效果

-

环境温度

-

原油流量

-

原油温度

第三章 比值控制系统

考核点

- 比值控制系统的类型

- 比值, 比值系数两者关系

- 设计方案, 方框图, 控制阀, 控制器的正反作用

- 方案实施{相乘, 相除}, 比值系数的设定

- 逻辑比值控制系统(工作过程分析)

概述

比值控制系统: 实现两个或两个以上参数符合一定的比例关系的控制系统

主动量: 需要保持比值关系的两种物料中,处于主导地位物料,称之为主动量

从动量: 按主物量进行配比变化的物料,在控制过程中随主物料而变化,称之为从动量

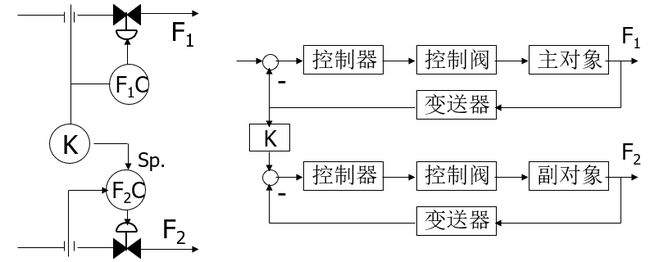

比值控制系统就是要实现副流量F2 和主流量F1 成比值关系 K = F 2 F 1 K=\frac{F_2}{F_1} K=F1F2 , K为副流量与主流量的流量比值

比值控制系统的类型

开环比值控制系统

- 特点: 最简单的比值控制系统,同时也是开环控制系统。随着F1的变化,F2将跟着变化

- 缺点: 由于系统是开环的,对副流量F2的波动无法克服,比值精度低

单闭环比值控制系统

- 特点: 既实现副流量跟随主流量变化而变化,又可克服副流量本身干扰对比值的影响

- 缺点: 1. 由于主流量不受控制,所以总物料量不固定,不适合负荷变化幅度大的场合; 2. 无法保证动态比值

单闭环比值控制系统与串级控制系统的区别: 单闭环比值控制系统的主流量相当于串级控制系统的主参数,而主流量没有构成闭环系统,F2的变化并不影响F1

双闭环比值控制系统

- 特点: 克服主流量干扰影响

- 缺点: 需要防止共振

其他类型的比值控制

- 变比值控制系统

- 按一定工艺指标[第三参数]自行修正比值系数

- 串级和比值控制组合系统

- 要求主流量随另一个参数的需要而改变,两流量的比值关系保持不变,整个系统属于定比值控制

比值系数的计算(比值与比值系数不同!)

- [工艺流量]比值: K

- [仪表信号]比值系数: K’

流量与测量信号成线性关系(加开方器)

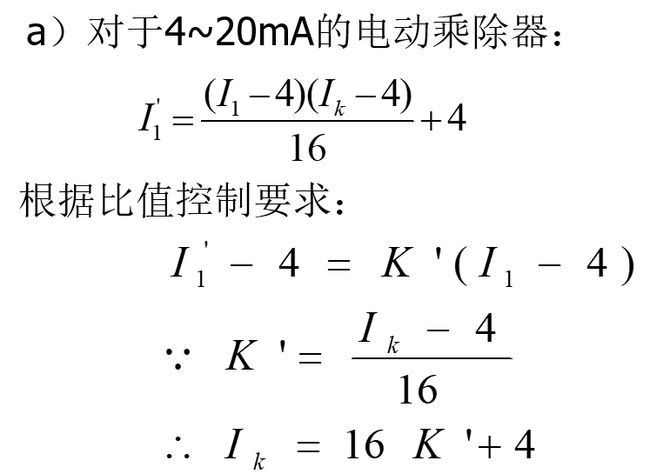

电流与流量关系 I − 4 20 − 4 = F F m a x \frac{I-4}{20-4}=\frac{F}{F_{max}} 20−4I−4=FmaxF --> I = F F m a x ∗ 16 + 4 I=\frac{F}{F_{max}}*16+4 I=FmaxF∗16+4

比值系数K’为仪表信号之比 K ′ = I 2 − 4 I 1 − 4 K'=\frac{I_2-4}{I_1-4} K′=I1−4I2−4, I2, I1为副, 主流量测量信号值

联立两式可得: K ′ = F 2 F 1 ∗ F 1 m a x F 2 m a x = K ∗ F 1 m a x F 2 m a x K'=\frac{F_2}{F_1}*\frac{F_{1max}}{F_{2max}}=K*\frac{F_{1max}}{F_{2max}} K′=F1F2∗F2maxF1max=K∗F2maxF1max, F2max, F1max为副, 主流量变送器量程上限

流量与测量信号成非线性关系(未加开方器)

流量与差压的非线性关系: F = k Δ p F=k\sqrt{\Delta p} F=kΔp

针对不同信号范围仪表:

- 0~10mADC电动仪表 I = F 2 F m a x 2 ∗ 10 I=\frac{F^2}{F{^2_{max}}}*10 I=Fmax2F2∗10

- 4~20mADC电动仪表 I = F 2 F m a x 2 ∗ 16 + 4 I=\frac{F^2}{F{^2_{max}}}*16+4 I=Fmax2F2∗16+4

- 20~100kPa气动仪表 I = F 2 F m a x 2 ∗ 80 + 20 I=\frac{F^2}{F{^2_{max}}}*80+20 I=Fmax2F2∗80+20

此时, K ′ = K 2 ∗ ( F 1 m a x F 2 m a x ) 2 K'=K^2*(\frac{F_{1max}}{F_{2max}})^2 K′=K2∗(F2maxF1max)2, F2max, F1max为副, 主流量变送器量程上限

比值控制方案的实施

两类实施方案

-

相乘方案(F2=KF1)

定义: 主流量F1的测量值乘上某一系数, 作为F2流量控制器的给定

乘法器: 把外接的恒流给定器输出设定为 Ik

-

相除方案(K=F2 / F1)

定义: 将F2与F1的测量值相除, 作为比值控制器的测量值

除法器: 在仪表上直接把输出设成 Ik

比值控制方案实施举例

-

乘法器

比值设定步骤:

(1) 先由工艺规定的两物料的流量比值K,结合测量变送器的测量上限,正确的计算出仪表比值系数K′

(2) 根椐所使用的乘法器运算式,由K′进一步算出Ik,然后将恒流定器的输出值调整到上述计算值

-

除法器

比值设定步骤:

(1) 先由工艺规定的流量比,测量变送仪表的特性,计算比值系数K′

(2) 按给定值计算公式,算出给定值后再把比值器的给定值设置成上面的计算值

比值控制系统其他问题

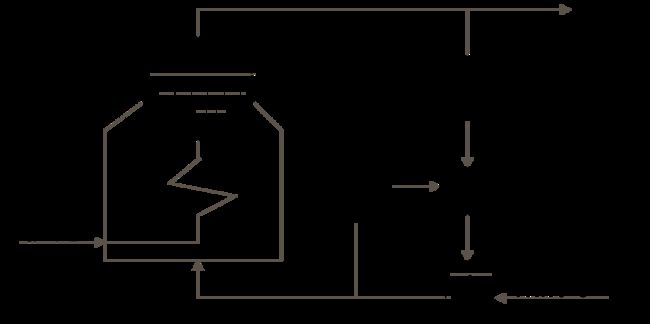

具有逻辑规律的比值控制

在生产过程中, 有时工艺上不但要求物料量成一定比例,而且要求在负荷变化时,它们的提降量有一定的先后次序.

逻辑规律: 指工艺上对主、副流量提降负荷时的先后要求而言。所以具有逻辑规律的比值控制也称为逻辑提量

- 负荷提量, 先提空气, 再提燃料;

- 负荷减量, 先减燃料, 再减空气;

正常情况: 低选器LS以PC的输出作为输出信号,高选器HS以燃料量F1T的信号作为输出。这样空气与燃料就有一定的比值关系

提量时: 蒸汽流量的增加,蒸汽压力PT↓→PC↑, 信号被高选器HS选中, 使F2C给定↑, 空气量F2T↑, 使其变送器输出↑, 经变送器的测量信号被低选器LS选中, 作为燃料流量控制器F1C的给定值↑, 使燃料提量. 提量过程直至Ip=I1=I2, 系统又恢复稳定状态. 实现了先提空气量后提燃料量的原则

减量时: 蒸汽流量的减少,蒸汽压力PT↑→PC↓, 信号被低选器LS选中, 使F1C↓, 燃料量F1T↓, 使其变送器输出↓, 经变送器的测量信号被高选器HS选中, 作为空气流量控制器F2C的给定值↓, 使空气降量. 降量过程直至Ip=I1=I2, 系统又恢复稳定状态. 实现了先降燃料量后降空气量的原则

第四章 均匀控制系统

均匀控制方案

双冲量均匀控制

考核点: 1. 方框图; 2. 阀, 控制器正反作用; 3. 加法器各信号的符号

冲量: 连续的信号和参数

定义: 用一个控制器, 以两个测量信号(液位和流量)之差为被控变量的系统.

举例: 双冲量均匀控制系统的原理图与方框图, 它以塔釜液位与采出流量两个信号之差为被控变量(如流量为进料时, 则为两信号之和), 通过控制, 使液位和流量两个参数均匀缓慢变化

原理图:

方框图:

理解: 工况稳定情况下, IL与IF符号相反, 互相抵消, 为此, 通过调整IS值, 使加法器的输出等于控制器的给定值. 当受到干扰时,若液位升高,则加法器的输出I0也增加,控制器感受到这一偏差信号而进行控制,发出信号去开大控制阀,于是流量开始增加。与此同时,液位从某一瞬间开始逐渐下降,当液位和流量变送器的输出逐渐接近到某一数值时,加法器的输出重新恢复到控制器的给定值,系统逐渐趋于稳定,控制阀停留在新的开度上,液位的平衡数值比原来有所提高,流量的平衡数值也比原来有所增加,从而达到了均匀控制的目的。

第五章 前馈控制系统

考核点

- 类型(3个)—>判断类型

- 设计, 画出结构图

- 方框图的画法

- 控制阀, 控制器正反作用

- 前馈控制器Gff数学模型

前馈控制系统的特点

- 前馈控制及时

- 前馈控制属于开环控制系统

- 前馈前馈控制器是视对象特性而定的“专用”控制器

- 一种前馈控制只能控制一种干扰**(据干扰控制)**

前馈控制系统的几种主要结构形式

单纯的前馈控制系统

前馈–反馈控制系统

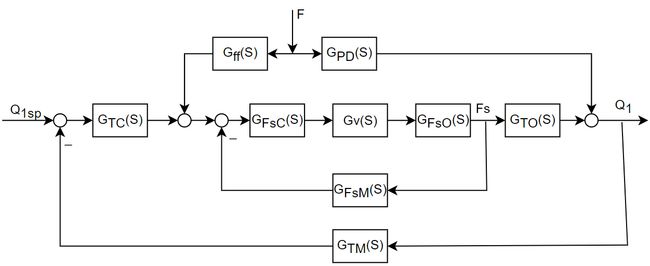

前馈–串级控制系统

补充:前馈控制与反馈控制的比较

第六章 选择性控制系统

考核点

-

类型(3种)

-

设计方案, 画出结构图

-

方框图, 控制阀, 控制器正反作用

-

选择器确定<从非常情况入手>

-

积分饱和现象

-

产生条件

-

防止措施

-

-

工作过程

概述

-

选择性控制系统: 在正常工况下,该参数不会超限,所以也不考虑对它进行直接控制;而在非常工况下,该参数会达到极限值,这时又要求采取强有力的控制手段,避免超限。

-

生产保护性措施

-

硬保护措施<停车>(不好)

-

软保护措施<不停车>(好)

-

-

构成选择性控制: 生产操作必须有一定选择性逻辑关系。而选择性控制的实现则需要具有选择功能的自动选择器(高值选择器和低值选择器)或有关切换装置来完成。

选择性控制系统的类型及应用

开关型选择性控制系统

工作机理: 一般设有A、B两个可供选择的变量。其中A是工艺操作的主要指标;另一个变量B,工艺上对它只有一个限值要求。当B工作在限值以内时,生产过程按变量A进行连续控制,当B达到或超过限值时,选择控制系统将通过专门的装置切断A的输出,而控制阀迅速关闭或打开,直到B回到限值内,系统才重新恢复到按变量A进行连续控制

连续型选择性控制系统

-

工作机理: 在连续型性选择控制系统中,一般具有两只连续控制器,它们的输出通过一只选择器后,送往控制阀。一只控制器工作在正常情况下,另一只工作在非正常情况下,并通过选择器进行切换

-

与开关型的区别: 取代作用发生后,控制阀不是立即全关或全开,而是在原有开度基础上继续控制,因此,对控制阀来说,控制作用是连续的

-

举例: 蒸汽压力与燃料气压力的选择性控制系统

注: 脱火现象–当燃料压力过高时,会将燃烧喷嘴的火焰吹灭,产生脱火现象

-

结构图

-

方块图

-

分析工作过程:

- 正常情况下, 燃料气压力低于产生脱火的压力,PC2感受到的是负偏差,因此它的输出PB呈现为高信号,而与此同时PC1的输出信号相对来说呈低信号。这样,低选器LS将选中PC1输出PA 送往控制阀,构成蒸汽压力控制系统

- 当燃料气压力上升到超过PC2的给定值时,PC2感受到的是正偏差,由于它是反作用、窄比例,因此它的输出PB一下跌为低信号,于是低选器LS将选中PC2输出PB 送往控制阀,构成燃料气压力控制系统,从而防止燃料气压力上升,达到防止脱火的产生

-

注意: 选择器LS最后确定<从非常情况入手>

混合型选择性控制系统

定义: 既包含有开关型选择的内容,又包含有连续型选择的系统

选择性控制系统的设计

- 根椐生产安全要求选择控制阀的开、闭形式

- 根椐对象的特性和控制要求,选择控制器的控制规律及正 、反作用

- 最后根椐控制器的正、反作用和选择性控制系统设置的目的,确定选择器的类型

积分饱和及其防止措施

产生条件

- 控制器具有积分作用

- 控制器处于开环工作状态

- 偏差信号长期存在

防止措施

- 限幅法(通过采取一些专门的技术措施对积分反馈信号加以限制,从而使控制阀工作在信号范围内)

- 积分切除法(当控制器处于开环状态时,将控制器的积分作用切除掉的方法)

- 外反馈法(采用外部信号作为控制器的反馈信号,这样,当控制器处于开环状态时,由于反馈信号不足输出信号自身,就不会形成对偏差的积分作用)

第七章 分程及阀位控制系统

分程控制系统

考核点

- 设计, 结构图

- 方框图, 控制阀, 控制器正反作用

- 两个阀分程区间的确定⭐️

- 工作过程分析

- 如何实现分程控制<阀门定位器>⭐️

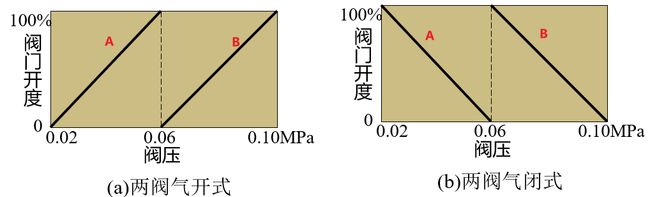

概述

-

分程控制系统定义: 一台控制器的输出可以同时控制两只或两只以上的控制阀,控制器的输出被分割成若干个信号范围段,而由每一段信号去控制一只控制阀

-

分程控制的实现: 阀门定位器<5个字>

-

分类

- 两个控制阀同向工作

- 两个控制阀异向工作

注意:

- 横纵坐标

- 标注A/B

分程控制应用场合

-

扩大控制阀可调范围, 改善控制品质

-

用于控制两种不同的介质, 以满足工艺生产的要求

eg. 间歇式化学反应器分程控制系统

分析: 反应开始前升温阶段→T测<给定值→TC↑→A阀↓ →( A阀 全关时)B阀↑ →蒸汽加热, T↑→ 达到反应温度时,反应开始 ;反应开始后T↑ → T测.>给定值→TC↓ →B阀↓(B阀全关时)A阀↑→ T↓,冷却水把反应热带走,使反应釜温度恒定,反应继续进行。

-

用作生产安全的防护措施

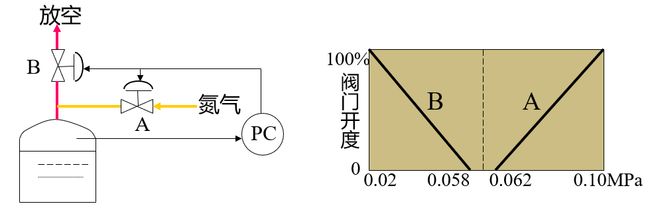

eg. 油品储罐N2封分程控制系统

分析: A阀(充N2)采用气开式,B阀(放空)为气闭式,控制器为反作用。(1)向油罐注油时P↑→PC↓(<0.06MPa) →A阀全关、B阀开→P↓;( 2)从油罐抽油时P↓→PC↑(>0.06MPa)→B阀全关、A阀开→P↑。

阀位控制系统

考核点

- 名称由来

- 设计结构图

- 绘制方框图, 判断控制阀, 控制器<控制规律>, 正反作用

- 两个操纵变量的区别 ⭐️

- 工作过程分析 <特别突出> ⭐️

概述

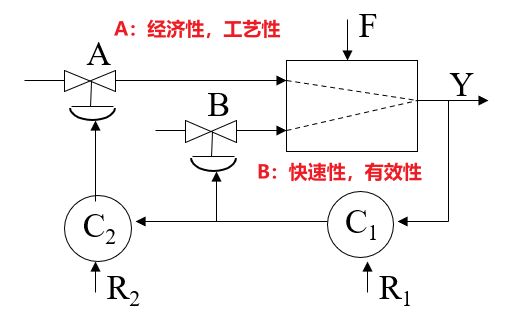

- 引入: 阀位控制系统是在综合考虑操纵变量的快速性、有效性和经济性、合理性基础上发展起来的一种控制系统

- 阀位控制系统结构原理图

阀位控制系统的应用

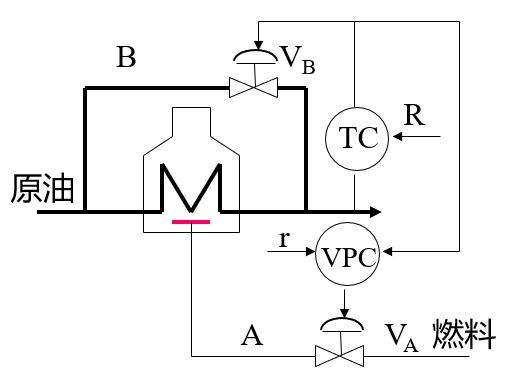

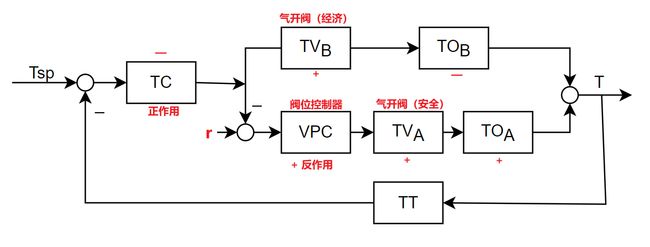

- 管式加热炉原油出口温度控制

-

分析: 选用燃料气(油)作为操纵变量A是经济的和合理的,然而它对克服外界干扰的影响却不及时。操纵变量B对原油的出口温度十分及时、有效,然而从工艺考虑是不经济的(增加能耗)。将操纵变量A和B有机地结合起来,却能达到提高控制质量的效果。

-

方框图

-

工作过程分析:

阀位控制系统的设计及整定

-

操纵变量的选择

操纵变量A: 着重考虑它的经济和合理性 <阀位控制器>

操纵变量B: 着重考虑它的快速性和有效性 <主控制器>

-

控制阀开闭形式选择<同单回路>

-

控制器规律及正反作用

- 控制规律: 主控制器是控制产品的质量指标的,因此一般情况下主控制器应选用PI控制器。但当对象时间常数较大时,则可选用PID控制器。阀位控制器的作用是使控制阀处于一个固定的小开度上,因此控制阀应选PI作用

- 正反作用: <原则>闭环回路各环节放大倍数的符号乘积必须为负

第八章(不考)

第九章 新型控制系统

纯滞后补偿控制系统

纯滞后补偿原理

-

原理:

-

在广义对象上并联一个分路, 使得 G ( s ) = G p ( s ) ∗ e − τ s + G τ ( s ) = G p ( s ) G(s)=G_p(s)*e^{-τs}+G_τ(s)=G_p(s) G(s)=Gp(s)∗e−τs+Gτ(s)=Gp(s), 可得 G τ ( s ) = G p ( s ) ( 1 − e − τ s ) G_τ(s)=G_p(s)(1-e^{-τs}) Gτ(s)=Gp(s)(1−e−τs), 这种方法称为史密斯补偿法, 这种补偿器称为史密斯补偿器

按计算指标及推断控制系统

考核点

-

精馏塔内回流控制<设计>

-

精馏塔进料热焓控制<设计>

(1) 为什么要用热焓控制?

(2) 什么情况下可以用温度控制取代热焓控制

定义: 假若不可测的被控变量,只要依靠可测的辅助输出变量即能推算出来,这是<推断控制>中最简单的情况,称为“按计算指标的控制系统”

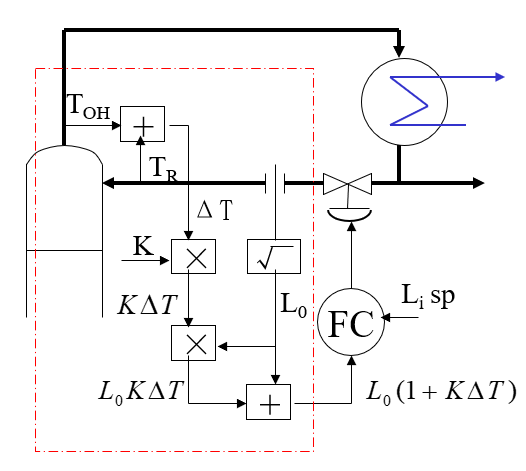

精馏塔内回流控制系统

-

内回流是使精馏塔平稳操作的一个重要因素。内回流的变化将会影响塔板上汽液平衡状况,要使工况稳定,需保持内回流流量的恒定

-

内外回流关系

塔板向下流的内回流Li应等于外回流L0与由它们的温差而产生的冷凝液ΔL之和, L i = L 0 + Δ L L_i=L_0+ΔL Li=L0+ΔL

-

实现内回流控制的方法

- 内回流运算的数学模型: 由物料平衡关系式 L i = L 0 + Δ L L_i=L_0+ΔL Li=L0+ΔL和热量平衡关系式 Δ L λ = L o c p ( T o H − T R ) ΔLλ=L_oc_p(T_{oH}-T_R) ΔLλ=Locp(ToH−TR)可得 L i = L o [ 1 + c p λ ( T o H − T R ) ] = L o ( 1 + K Δ T ) L_i=L_o[1+\frac{c_p}{λ}(T_{oH}-T_R)]=L_o(1+KΔT) Li=Lo[1+λcp(ToH−TR)]=Lo(1+KΔT) <内回流计算式>

- 用仪表实现等式右边, 作为测量值⭐️

- 内回流控制实施原理图

精馏塔进料热焓控制

-

热焓定义: 单位重量(或单位体积)的物料所积存的热量

-

为何要进行热焓控制?

在精馏操作中,进料状态即进料流量、组成及热焓为精馏过程的主要干扰,其中进料热焓是个重要因素,故要求进料热焓应该恒定. 对于单相进料时,热焓与温度成单值对应关系,常用温度控制来代替热焓控制。当汽、液混相进料时,热焓与温度就不存在单值对应关系,这时就需要对进料进行热焓控制。⭐️

-

热焓运算的数学模型及实施原理图

-

载热体进出热交换器的情况

(1) 载热体进出热交换器都是液相,无相变

(2) 载热体进出热交换器都是汽相,无相变

(3) 载热体进热交换器前是汽相,释放热量后冷凝成液相

-

热平衡关系 E F = c f ∗ T 1 + F s F ∗ h s + F s F ∗ c s ( T 2 − T 3 ) E_F=c_f*T_1+\frac{F_s}{F}*h_s+\frac{F_s}{F}*c_s(T_2-T_3) EF=cf∗T1+FFs∗hs+FFs∗cs(T2−T3)

-

实施原理图

解耦控制系统

考核点

- 关联系统解耦条件

- 解耦矩阵, 方框图**<完整>**

- 解耦控制方案

- 求解耦装置矩阵F(s)

引入: 在同一设备或装置上设置两套控制系统时,就要考虑系统间关联的问题,其关联程度可通过计算各通道相对增益大小来判断. 如相对增益都接近于1,则说明系统间关联较小;如相对增益于1差距较大,则说明系统间关联较为严重。对于系统间关联比较小的情况,可以采用控制器参数整定,将各系统工作频率拉开的办法,以削弱系统间的关联的影响。如果系统间的关联严重,就需要考虑解耦的办法加以解决。

解耦控制就是设计一个控制系统,使之能够消除系统之间的耦合关系,而使各个系统变成相互独立的控制回路

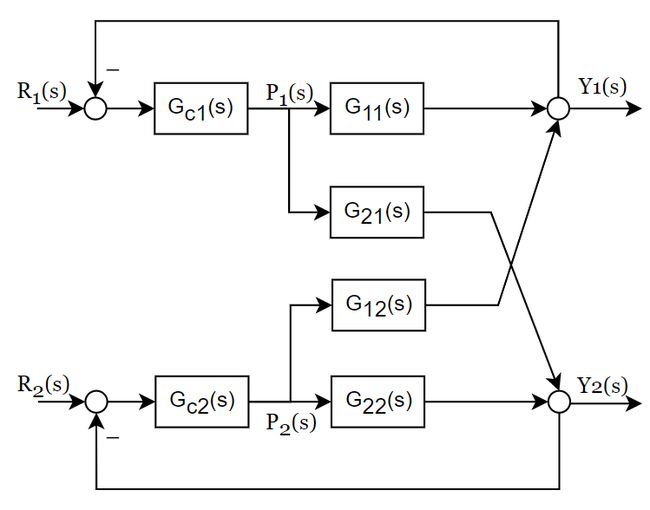

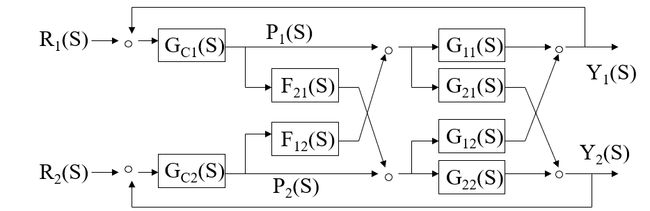

研究2×2系统的关联及解耦方法

-

方块图

-

数学关系式:

Y 1 ( s ) = G 11 ( s ) P 1 ( s ) + G 12 ( s ) P 2 ( s ) Y_1(s)=G_{11}(s)P_1(s)+G_{12}(s)P_2(s) Y1(s)=G11(s)P1(s)+G12(s)P2(s)

Y 2 ( s ) = G 21 ( s ) P 1 ( s ) + G 22 ( s ) P 2 ( s ) Y_2(s)=G_{21}(s)P_1(s)+G_{22}(s)P_2(s) Y2(s)=G21(s)P1(s)+G22(s)P2(s)

即: [ Y 1 ( s ) Y 2 ( s ) ] = [ G 11 ( s ) G 12 ( s ) G 21 ( s ) G 22 ( s ) ] ∗ [ P 1 ( s ) P 2 ( s ) ] \begin{bmatrix} Y_1(s) \\ Y_2(s) \end{bmatrix}=\begin{bmatrix} G_{11}(s) & G_{12}(s) \\ G_{21}(s) & G_{22}(s)\end{bmatrix}*\begin{bmatrix} P_1(s) \\ P_2(s)\end{bmatrix} [Y1(s)Y2(s)]=[G11(s)G21(s)G12(s)G22(s)]∗[P1(s)P2(s)]

- 当G12=G21=0时,两个控制通道各自独立,不存在关联;

- G12、G21中有一个等于0,称为半耦合

- 如果G12、G21均不为0,则两个控制通道相互关联

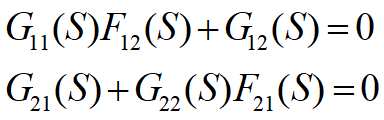

关联系统解耦条件⭐️

-

关联系统的解耦条件是系统的闭环传递矩阵必须是对角阵

-

<可改为>系统的开环传递矩阵Go(s)必须是对角阵

-

<最终总结为>广义对象的传递矩阵G(s)必须是对角阵

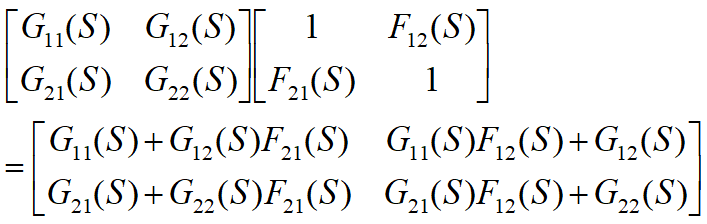

做法: 在相互关联的系统中增加一个解耦装置(通常称为解耦矩阵,用F(S)表示),使对象的传递矩阵与解耦装置矩阵的乘积为对角矩阵,即可达到解耦的目的

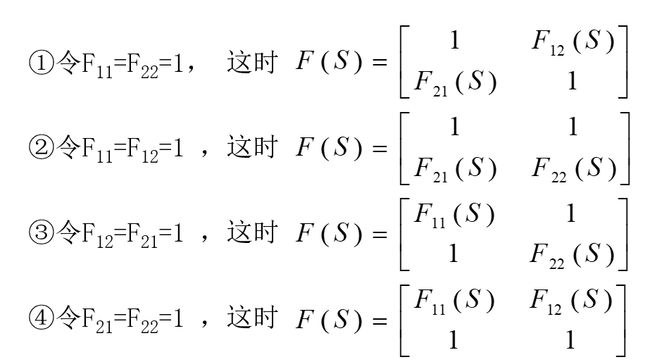

解耦控制方案⭐️

- 理想解耦

- 简化解耦

-

对于2×2的系统来说,所谓简化解耦,就是选择一种简化解耦装置,以达到解耦的目的。而在这种简化解耦装置模型中令F(S)的某两个元素固定为1。

-

四种组合

- 若选第一种组合, 则用其构成的解耦控制系统方框图如下

过程控制工程

单元操作中的控制方案设置主要考虑的四个方面:

- 物料平衡控制

- 能量平衡控制

- 质量控制

- 约束条件控制

第十章 流体输送设备的控制

考点:

- 根据已知操作线方程设计方案, 画结构图✔️

- 喘振现象及产生原因✔️

- 防喘振控制方案类型✔️

- 控制阀, 控制器正反作用

- 何时打开旁路阀✔️

概述

流体: 输送的物料流和能量流 (液体+气体)

流体输送设备: 泵 (输送液体和提高其压头的机械) + 风机/压缩机 (输送气体并提高其压力的机械)

对流体输送设备的控制主要保证物料平衡的流量和压力控制

泵和压缩机的控制

离心泵的控制方案

压缩机的控制方案

离心式压缩机的防喘振控制

喘振现象及产生原因

喘振现象: 当负荷低于某一定值时,气体的正常输送遭到破坏,气体的排出量时多时少,忽进忽出,发生强烈震荡,并发出如同哮喘病人“喘气”的噪声。

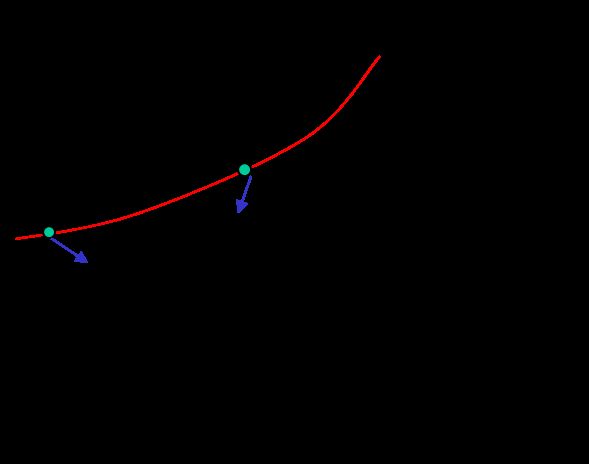

喘振是离心式压缩机的固有特性,由特性曲线呈驼峰型而引起的, 如下图. 根据能量平衡分析稳定性, 压缩比 p 2 p 1 \frac{p_2}{p_1} p1p2看作衡量位能的指标, 排量 Q Q Q看成衡量动能的指标. 二者相互转化

- M点不稳定(沿着 Q Q Q增大方向, p 2 p 1 \frac{p_2}{p_1} p1p2也增大, 不满足能量守恒)

- M1点稳定(沿着 Q Q Q增大方向, p 2 p 1 \frac{p_2}{p_1} p1p2减小, 满足能量守恒)

引起喘振现象的原因:

- (最直接原因)负荷的下降,使工作流量Q1小于极限流量Qp

- 工艺原因

防喘振控制系统

-

固定极限流量防喘振控制

-

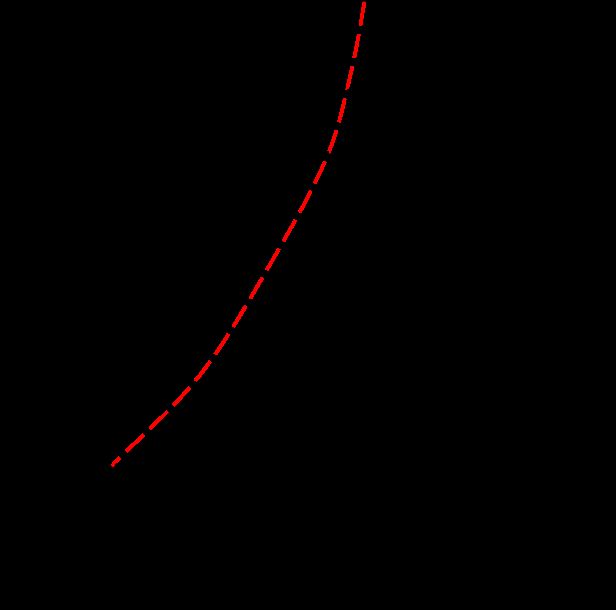

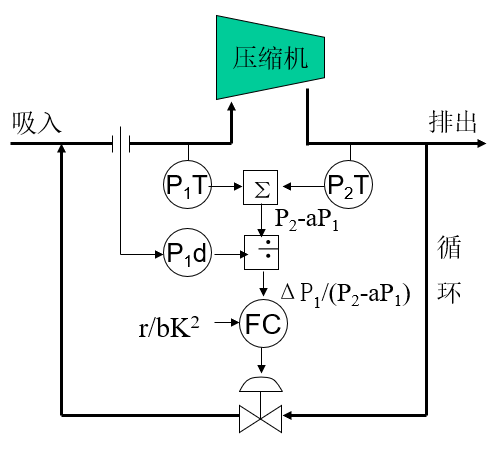

可变极限流量防喘振控制: 它是在整个压缩机负荷变化范围内, 设置极限流量跟随转速而变的一种防喘振控制. 设计的关键是确定压缩机喘振极限线方程:

- 安全操作线的数学方程的建立

- 用仪表等技术工具实现上述数学方程的运算

设吸入口, 排出口的绝对压力为 p 1 , p 2 p_1, p_2 p1,p2, 吸入口气体的体积流量和绝对温度为 Q 1 , T 1 Q_1, T_1 Q1,T1, 由安全操作线方程: p 2 p 1 = a + b Q 1 2 T 1 \frac{p_{2}}{p_{1}}=a+b \frac{Q_{1}^{2}}{T_{1}} p1p2=a+bT1Q12可得

-

Δ p 1 = r b K 2 ( p 2 − a p 1 ) \Delta p_{1}=\frac{r}{b K^{2}}\left(p_{2}-a p_{1}\right) Δp1=bK2r(p2−ap1) 左边是给定值, 右边是测量值, 1代表吸入, 2代表排出

可变极限流量防喘振控制系统设计1如下:

-

Δ p 1 ( p 2 − a p 1 ) = r b K 2 \frac{\Delta p_{1}}{\left(p_{2}-a p_{1}\right)}=\frac{r}{b K^{2}} (p2−ap1)Δp1=bK2r

可变极限流量防喘振控制系统设计2如下

在防喘振控制系统中,当测量值大于给定值时,旁路阀始终关闭;而当测量值小于给定值时,旁路阀开启到一定位置,故能防止喘振的出现,确保压缩机的安全运行。

注意问题:

- 防喘振控制器的防积分饱和

- 相对压力与绝对压力的转换

- 有时不能在入口处测量流量,而必须改出口处测量时,将喘振安全操作线方程中 Δ p 1 \Delta p_1 Δp1转为 Δ p 2 \Delta p_2 Δp2

第十一章 传热设备的控制

考点:

虚假水位现象及其危害性

设计整体方案, 注: 双冲量, 三冲量控制系统

方块图, 控制阀, 控制器正反作用, 加法器符号的确定, I0的作用

炉膛负压控制

设计控制方案的理由: 负压值过小/大

概述

传热设备的类型

- 从热量传递方式看

- 热传导

- 热对流

- 热辐射

- 从进行热交换的两种流体的接触关系看

- 直接接触式

- 间壁式

- 蓄热式

传热设备的控制要求

- 传热目的

- 使工艺介质达到规定的温度

- 使工艺介质改变相态

- 回收热量

- 传热设备的控制: 主要是热量平衡的控制,温度作为被控变量。对某些传热设备,也有约束条件的控制。

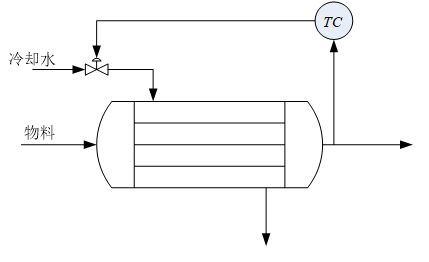

一般传热设备的控制

一般传热设备通常指:换热器、蒸汽加热器、再沸器、冷凝冷却器

换热器的控制

换热器两侧介质(工艺介质和载热体)在换热过程中都没有相变

换热器的控制方案

锅炉设备的控制

锅炉可产生高压蒸汽用于驱动蒸汽透平的动力源或作为精馏、干燥、反应、加热等过程的热源,是石油化工、发电厂的重要动力设备

锅炉设备的控制任务是根据生产负荷的需要,供应一定压力或温度的蒸汽,同时要使锅炉在安全、经济的条件下运行

- 锅炉汽包水控制

- 锅炉燃烧系统控制

- 过热蒸汽系统控制

锅炉汽包水位控制

-

汽包水位动态特性

虚假水位现象: 当蒸汽量加大时, 虽然锅炉的给水量小于蒸发量, 但在一开始, 水位不仅不下降, 反而迅速上升, 然后再下降; 反之, 蒸汽流量突然减少时, 水位先下降, 然后上升.

虚假水位现象属于反向特性,会使控制器反向错误动作

-

单冲量控制系统

冲量指的是变量

缺点:

- 存在虚假液位现象

- 对负荷不灵敏

- 对给水干扰不能及时克服

-

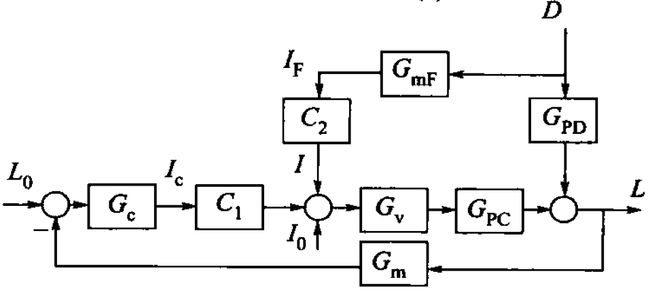

双冲量控制系统

根据蒸汽流量作为校正作用,可以纠正虚假水位引起的误动作,也能提前发现负荷的变化,从而大大改善了控制质量

本质: 前馈(蒸汽流量)-反馈控制系统

方块图如下:

- 加法器系数确定: I = C 1 I c ± C 2 I F ± I 0 \mathrm{I}=\mathrm{C}_{1} \mathrm{I}_{\mathrm{c}} \pm \mathrm{C}_{2} \mathrm{I}_{\mathrm{F}} \pm \mathrm{I}_{0} I=C1Ic±C2IF±I0

- 阀的开闭形式, 控制器正反作用及运算器符号决定

- 控制阀: 从保护锅炉的安全角度,选气闭;以保护后续设备(如汽轮机)角度,选气开

- 控制器LC: 气闭阀时为正作用(-),气开阀时为反作用(+)

- 运算器: 对于参数 C 2 C_2 C2, 当气闭阀时, 当蒸汽流量加大, 给水量亦需增大, I应减小, 即应取负号 I = C 1 I c − C 2 I F + I 0 I=C_{1} I_{c}-C_{2} I_{F}+I_{0} I=C1Ic−C2IF+I0; 气开阀时, I应增加, 即应取正号 I = C 1 I c + C 2 I F − I 0 I=C_{1} I_{c}+C_{2} I_{F}-I_{0} I=C1Ic+C2IF−I0. 注意: I 0 I_0 I0符号与 C 2 C_2 C2相反, 目的是平衡抵消 I F I_F IF影响

-

三冲量控制系统

双冲量控制系统无法克服给水干扰的影响,引入给水量,构成三冲量控制系统

本质: 前馈(蒸汽流量)-串级控制系统

方块图如下:

阀的开闭形式, 控制器正反作用及运算器符号决定

- 控制阀: 从保护锅炉的安全角度,选气闭;以保护后续设备(如汽轮机)角度,选气开

- 控制器LC: 同串级控制系统的分析

- 运算器: I = I c + C I F − I 0 I=I_{\mathrm{c}}+C I_{\mathrm{F}}-I_{0} I=Ic+CIF−I0, 注意: I 0 I_0 I0的设置是为了在正常负荷下抵消 I c I_c Ic, 因此 I 0 I_0 I0前符号为负. C项正负与阀或控制器无关.

锅炉燃烧系统的控制

-

蒸汽压力控制和燃料与空气比值控制系统

负荷提量: 先提空气, 再提燃料

负荷减量: 先减燃料, 再减空气

-

炉膛负压控制与有关安全保护系统

(1) 炉膛负压控制系统

-

本质: 前馈-反馈控制系统

-

通常把炉膛负压控制在-20Pa左右

设计控制方案的理由

-

负压值过小, 造成炉膛热烟气往外冒, 危及操作人员, 设备安全

-

负压值过大, 大量冷空气漏进炉膛内, 使热量损失增加

(2) 防脱火和防回火控制系统

-

第十二章 精馏塔的控制

概述

精馏是石油、化工等众多生产过程中广泛应用的一种传质过程,通过精馏过程,使混合物料中的各组分分离,分别达到规定的纯度。

分离机理: 是利用混合物中各组分的挥发度不同( 沸点不同),使液相中的轻组分(低沸点)和汽相中的重组分(高沸点)相互转移,从而实现分离。

特点: 精馏塔是一个多输入多输出的多变量过程,内在机理较复杂,动态响应迟缓、变量之间相互关联,不同的塔工艺结构差别很大,而工艺对控制提出的要求又较高,所以确定精馏塔的控制方案是一个极为重要的课题。而且从能耗的角度,精馏塔是三传一反典型单元操作中能耗最大的设备<判断>。

一. 精馏塔的基本关系

-

物料平衡关系

总物料平衡: F=D+B

-

能量平衡关系

二. 精馏塔的控制要求

在保证产品质量合格的前提下, 使塔的总收益最大或总成本最小

- 产品质量控制

- 物料平衡控制

- 能量平衡控制

- 约束条件控制

三. 精馏塔的主要干扰因素

进料流量F, 进料组分zf, 进料温度Tf, 热焓FE

精馏塔被控变量的选择

一. 直接产品成分信号

制约因素:

- 分析仪表可靠性差

- 分析测量过程滞后大,反应缓慢

二. 间接温度信号

-

二元组分精馏塔

一定压力下, 沸点和产品的成分有单值的对应关系

-

多元精馏过程

一定压力下, 温度与成分也有近似对应关系

关于温度点的位置

-

温度检测点放在塔顶:精馏段温控系统

-

温度检测点放在塔底:提馏段温控系统

精馏塔整体控制方案

Shinskey精馏塔控制中变量配对的三条准则:

-

当仅需要控制塔的一端产品时,应当选用物料平衡方式来控制该产品的质量

-

塔两端产品流量较小者,应作为操纵变量去控制塔的质量

-

当塔的两端产品均需按质量控制时,一般对含纯产品较少,杂质较多的一端的质量控制选用物料平衡控制,而含纯产品较多,杂质较少的一端的质量控制选用能量平衡控制

当选用塔顶部产品馏出物流量D或塔底采出液量B来作为操纵变量控制产品质量时,称为物料平衡控制

而当选用塔顶部回流L或再沸器加热量Q(V)来作为操纵变量控制产品质量时,称为能量平衡控制

质量指标反馈控制

一般说来,精馏塔的质量指标只设定一个,分别称为精馏段控制和提馏段控制

操纵变量(4种):

- D塔顶部产品馏出物流量(物料平衡)

- B塔底采出液量(物料平衡)

- L塔顶部回流(能量平衡)

- Q再沸器加热量(能量平衡)

被控变量(3种):

- 质量指标

- 回流罐液位LD

- 塔釜液位LB

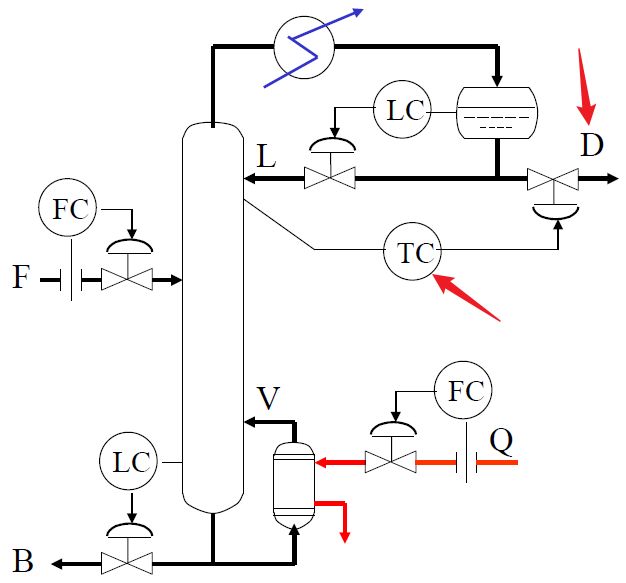

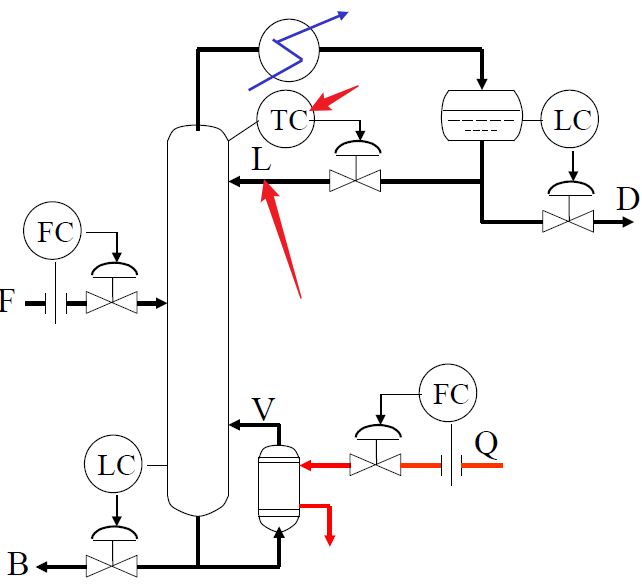

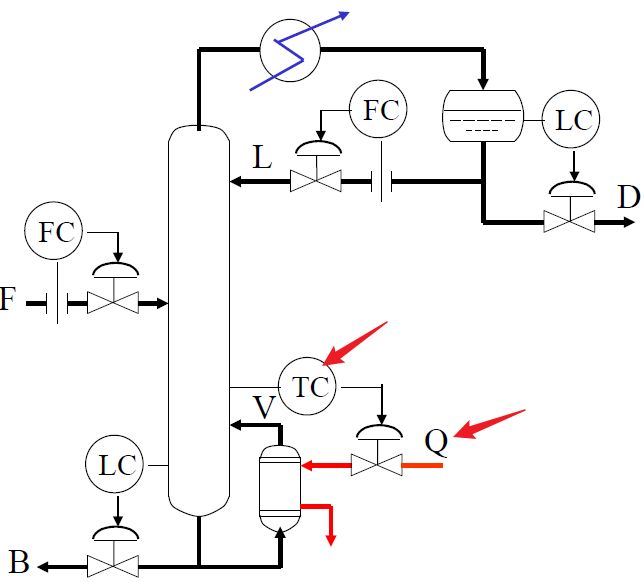

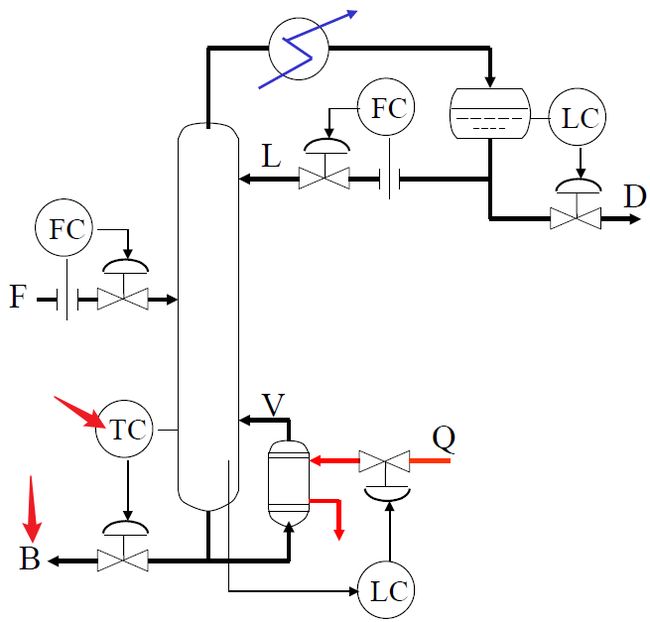

以上搭配可构成精馏塔的控制方案----精馏段/提馏段+物料平衡控制/能量平衡控制----核心是观察温度监测点TC的位置+与TC相对应控制阀的操纵变量⭐️

方案一:精馏段物料平衡控制方案

方案二:精馏段能量平衡控制方案

方案三:提馏段能量平衡控制方案

方案四:提馏段物料平衡控制方案

串级, 均匀, 比值, 前馈等控制系统在精馏塔中的应用

该部分即为前面的各种控制系统在精馏塔中的应用

精馏塔塔压的控制

第十三章 化学反应器的控制

概述

化学反应器类型

- 按反应器的进出物料状况分: 间歇式和连续式

- 从物料流程的排列来分: 单程与循环

- 从反应器的结构形式分: 釜式、管式、塔式、固定床、硫化床

- 从传热情况分: 绝热式和非绝热式

化学反应器的控制要求

- 物料平衡控制

- 能量平衡控制

- 约束条件控制

- 质量控制

反应器基本控制方案

绝热反应器控制

绝热反应器由于与外界没有热量的交换。因此,要对反应器的温度进行控制,只能通过控制物料的进口状态来实现。所谓的物料进口状态的控制,即控制物料的进口浓度x0、进料温度θf、和负荷量G

-

进口浓度x0的控制

以进口浓度x0作为操纵变量来控制反应器温度, 当θf不变时,随着x0的增大(放热Q1增大),反应器温度θ也增大

改变进口浓度的常用方法

- 改变主要反应物的量

- 改变已过量的反应物的量

- 循环操作系统中改变循环量

- 在均相催化反应中改变催化剂的量

-

进料温度θf的控制

提高进料温度θf,将使反应温度θ升高

-

改变负荷G

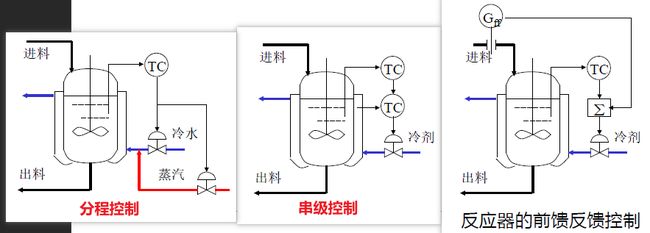

非绝热反应器控制

由于非绝热反应器是在反应器上外加传热,因此可以像传热设备那样来控制反应温度。控制方案中常采用分程控制和分段控制