PCB设计制作

布局

1、先确定PCB尺寸.

2、然后确定特殊元件的位置。

3、最后,根据原理图的功能模块,对电路的全部元器件进行模块化布局。

PCB尺寸的影响:

过大时,线太长了,阻抗增加,抗噪声能力会下降,成本也增加;

过小时,散热不好,且邻近线条易受干扰。

在确定特殊元件的位置时要遵守以下原则:

1、尽可能

缩短高频元器件之间的连线,设法减少它们的分布参数和相互间的电磁干扰。

易受干扰的元器件不能相互挨得太近,输入和输出元件应尽量远离。

2、某些元器件或导线之间可能有较高的电位差,应加大它们之间的距离,以免放电引出意外短路。带

高电压的元器件应尽量布置在调试时手不易触及的地方。

3、应留出印制扳定位孔及固定支架所占用的位置。

根据电路的功能单元对电路的全部元器件进行布局时,要符合以下原则:

1、按照电路的流程安排各个功能电路单元的位置,使布局便于信号流通,并使信号尽可能保持一致的方向。

2、以每个功能电路的核心元件为中心,围绕它来进行布局。元器件应均匀、整齐、紧凑地排列在PCB上.尽量减少和缩短各元器件之间的引线和连接。

3、在高频下工作的电路,要考虑元器件之间的分布参数。一般电路应尽可能使元器件平行排列。这样,不但美观.而且装焊容易.易于批量生产。

4、位于电路板边缘的元器件,离电路板边缘一般不小于2mm。电路板的最佳形状为矩形。长宽比为3:2成4:3。电路板面尺寸大于200x150mm时.应考虑电路板所受的机械强度。

布线

布线规则主要是针对信号线,布线的原则如下:

1、高频信号输入输出端用的导线应尽量避免相邻平行。最好加线间地线,以免发生反馈藕合。

2、印制摄导线的最小宽度主要由导线与绝缘基扳间的粘附强度和流过它们的电流值决定。

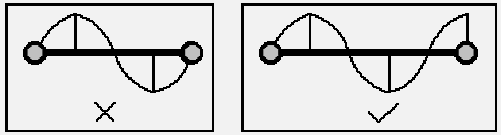

3、印制导线拐弯处一般取圆弧形,而直角或夹角在高频电路中会影响电气性能。此外,尽量避免使用大面积铜箔,否则.长时间受热时,易发生铜箔膨胀和脱落现象。必须用大面积铜箔时,最好用栅格状.这样有利于排除铜箔与基板间粘合剂受热产生的挥发性气体。

3W规则

高频中为了减少线间

串扰,应保证线间距足够大,当线中心间距不少于3倍线宽时,则可保持70%的电场不互相干扰,称为3W规则,使用10W的间距时,可以达到98%的电场不互相干扰。

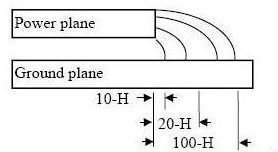

20H规则

由于电源层与地层之间的电场是变化的,在板的边缘会向外辐射电磁干扰,称为边沿效应。

解决的办法是将电源层内缩,使得电场只在接地层的范围内传导。以一个H(电源和地之间的介质厚度)为单位,若内缩20H则可以将70%的电场限制在接地层边沿内;内缩100H则可以将98%的电场限制在内。

五–五规则

印制板层数选择规则,即时钟频率到5MHz或脉冲上升时间小于5ns,则PCB板须采用多层板,这是一般的规则,有的时候出于成本等因素的考虑,采用双层板结构时,这种情况下,最好将印制板的一面做为一个完整的地平面层

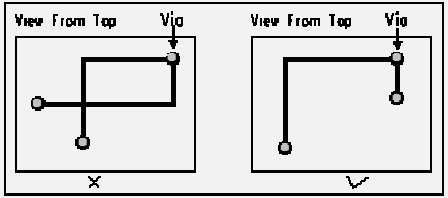

地线回路规则

环路最小规则,即信号线与其回路构成的环面积要尽可能小,环面积越小,对外的辐射越少,接收外界的干扰也越小;

在地平面分割时,要考虑到地平面与重要信号走线的分布,防止由于地平面开槽等带来的问题;

在双层板设计中,在为电源留下足够空间的情况下,应该将留下的部分用参考地填充,且增加一些必要的孔,将双面地信号有效连接起来,对一些关键信号尽量采用地线隔离;

对一些频率较高的设计,需特别考虑其地平面信号回路问题,建议采用多层板为宜。

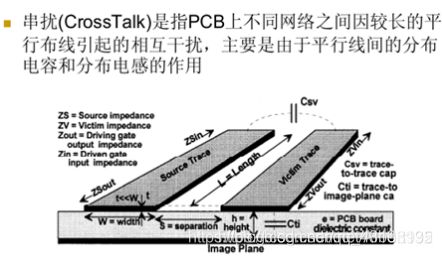

串扰控制

串扰(Cross Talk)是指PCB上不同网络之间因较长的平行布线引起的相互干扰,主要是由于平行线间的分布电容和分布电感的作用,克服串扰的主要措施是:

屏蔽保护

对应地线回路规则,实际上也是为了尽量减小信号的回路面积,多见于一些比较重要的信号,如时钟信号,同步信号;对一些特别重要,频率特别高的信号,应该考虑采用铜轴电缆屏蔽结构设计,即将所布的线上下左右用地线隔离,而且还要考虑好如何有效的让屏蔽地与实际地平面有效结合。

走线方向控制

即相邻层的走线方向成正交结构,避免将不同的信号线在相邻层走成同一方向,以减少不必要的层间窜扰;(相邻层信号不平行即可,实际情况不一定非要正交,受限于走线空间)

走线的开环检查规则

阻抗匹配检查规则

同一网络的布线宽度应保持一致,线宽的变化会造成线路特性阻抗的不均匀,当传输的速度较高时会产生反射,在设计中应该尽量避免这种情况。

在某些条件下,如接插件引出线,BGA封装的引出线类似的结构时,可能无法避免线宽的变化,应该尽量减少中间不一致部分的有效长度。

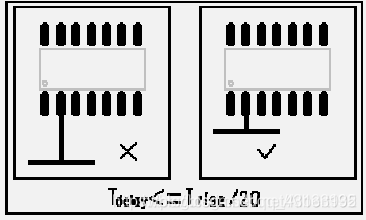

走线匹配规则

在高速数字电路中,当PCB布线的延迟时间大于信号上升时间(或下降时间)的1/4时,该布线即可以看成传输线,为了保证信号的输入和输出阻抗与传输线的阻抗正确匹配,可以采用多种形式的匹配方法,所选择的匹配方法与网络的连接方式和布线的拓朴结构有关。

走线闭环检查规则

走线的分枝长度控制规则

走线的谐振规则

走线长度控制规则

倒角规则

器件去耦规则

添加必要的去耦电容,电源先经过电容滤波后再给器件使用,去耦电容遵从靠近原则。

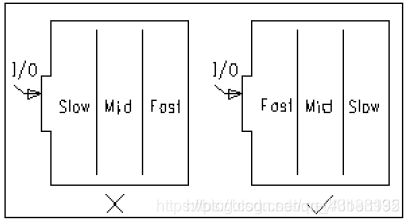

器件布局分区/分层规则

不同频率的器件,一般高速放在接口处,关于地平面,考虑将两者的地分割,然后在接口处单点连接。

孤立铜区控制规则

孤立铜区的出现,将带来一些不可预知的问题,因此将孤立铜区与别的信号相接,有助于改善信号质量,通常是将孤立铜区接地或删除。

电源与地线层的完整性规则

对于导通孔密集的区域,要注意避免孔在电源和地层的挖空区域相互连接,形成对平面层的分割,从而破坏平面层的完整性,并进而导致信号线在地层的回路面积增大。

焊盘

焊盘中心孔(直插式器件)要比器件引线直径稍大一些。焊盘太大易形成虚焊。焊盘外径D一般不小于(d+1.2)mm,其中d为引线孔径。对高密度的数字电路,焊盘最小直径可取(d+1.0)mm。

PCB及电路抗干扰措施:

印制电路板的抗干扰设计与具体电路有着密切的关系,这里仅就PCB抗干扰设计的几项常用措施做一些说明。

电源线设计

根据印制线路板电流的大小,尽量加租电源线宽度,减少环路电阻。同时、使电源线、地线的走向和数据传递的方向一致,这样有助于增强抗噪声能力。

地线设计

地线设计的原则是:

1、数字地与模拟地分开。若线路板上既有逻辑电路又有线性电路,应使它们尽量分开。低频电路的地应尽量采用单点并联接地,实际布线有困难时可部分串联后再并联接地。高频电路宜采用多点串联接地,地线应短而租,高频元件周围尽量用栅格状大面积地箔。

2、接地线应尽量加粗。若接地线用很纫的线条,则接地电位随电流的变化而变化,使抗噪性能降低。因此应将接地线加粗,使它能通过三倍于印制板上的允许电流。如有可能,接地线应在2~3mm以上。

3、接地线构成闭环路。只由数字电路组成的印制板,其接地电路布成团环路大多能提高抗噪声能力。

退藕电容配置

PCB设计的常规做法之一是在印制板的各个关键部位配置适当的退藕电容。退藕电容的一般配置原则是:

1、电源输入端跨接10~100uf的电解电容器。如有可能,接100uF以上的更好。

2、原则上每个集成电路芯片都应布置一个0.01uf一0.1uf的瓷片电容,如遇印制板空隙不够,可每4一8个芯片布置一个1一10pF的但电容。

3、对于抗噪能力弱、关断时电源变化大的器件,如RAM、ROM存储器件,应在芯片的电源线和地线之间直接接入退藕电容。

过孔设计

在高速PCB 设计中,看似简单的过孔也往往会给电路的设计带来很大的负面效应,为了减小过孔的寄生效应带来的不利影响,在设计中可以尽量做到

1、从成本和信号质量两方面来考虑,选择合理尺寸的过孔大小。例如对 6- 10 层的内存模块PCB 设计来说,选用10/20mil(钻孔/焊盘)的过孔较好,对于一些高密度的小尺寸的板子,也可以尝试使用 8/18Mil 的过孔。在目前技术条件下,很难使用更小尺寸的过孔了(当孔的深度超过钻孔直径的 6 倍时,就无法保证孔壁能均匀镀铜);对于电源或地线的过孔则可以考虑使用较大尺寸,以减小阻抗.

2、PCB 板上的信号走线尽量不换层,即尽量不要使用不必要的过孔.

3、电源和地的管脚要就近打过孔,过孔和管脚之间的引线越短越好

4、在信号换层的过孔附近放置一些接地的过孔,以便为信号提供最近的回路。甚至可以在 PCB 板上大量放置一些多余的接地过孔.

降低噪声与电磁干扰的一些经验

1、能用低速芯片就不用高速的,高速芯片用在关键地方

2、可用串一个电阻的方法,降低控制电路上下沿跳变速率。

3、尽量为继电器等提供某种形式的阻尼,如 RC 设置电流阻尼

4、使用满足系统要求的最低频率时钟。

5、时钟应尽量靠近到用该时钟的器件,石英晶体振荡器的外壳要接地,用地线将时钟区圈起来,时钟线尽量短,石英晶体下面以及对噪声敏感的器件下面不要走线。时钟、总线、片选信号要远离 I/O 线和接插件,时钟线垂直于 I/O 线比平行于 I/O 线干扰小.

6、闲置不用的门电路输入端不要悬空,闲置不用的运放正输入端接地,负输入端接输出端

PCB打样

PCB线路板打样的话可以去PCB线路板 捷配极速打样工厂试试,价格比较实惠,速度快质量好。更多资讯详见捷配PCB工厂。

设计生产注意事项

1、大多数厂家的过孔内径在0.3mm左右,最好不要低于这个值。

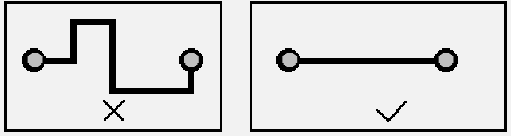

2、设计不合理导致单板不满足波峰焊要求,必须采用手工焊接。如下图这款产品的双面插件设计。

手工焊接的成本是波峰焊的2-3倍,插件数越多,对加工成本的影响越显著,更何况手工焊接还会带来焊点质量不可靠的隐患。

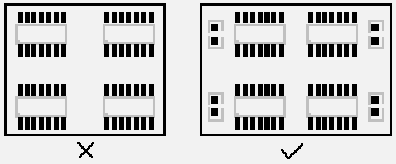

3、单板SMT加工效率低,比较常见的是小尺寸的单板不做拼板或是拼板数偏少,造成SMT加工资源的浪费。对于这一点,我自己有深切的体会,几年前开发一款产品时,仅仅是讲12的拼板改为22的拼板,就可以节省3块多钱的加工成本,这款产品的年发货量超百万,带来的成本收益相当可观。

4、单板未预留贴片机传送边,导致需要增加工艺辅助边或者是SMT托盘。这种设计也是比较常见的,单板异形或者是板边SMT器件根本不满足传送边基本要求,就会导致SMT无法加工,而增加辅助边就会带来加工工序的增加,直接导致加工加工成本的上升。

5、工艺路线不够简洁,增加了额外的工序。

这种比较常见的是整块单板只有一个或少数几个插座选用了插件型号,其他的都是表贴器件,生产加工就必须得多安排一道DIP波峰焊的工序或人工补焊工序。或者是有一些产品本来可以做到单面SMT的,却非要在背面布局几颗电容,加工时就硬生生多出来一次SMT流程。

6、PCB的元器件焊盘设计是一个重点,最终产品的质量都在于焊点的质量。因此,焊盘设计是否科学合理,至关重要。

对于同一个元 件,凡是对称使用的焊盘(如片状电阻、电容、SOIC、QFP等),设计时应严格保持其全面的对称性,即焊盘图形的形状与尺寸应完全一致。以保证焊料熔融 时,作用于元器件上所有焊点的表面张力(也称为润湿力)能保持平衡(即其合力为零),以利于形成理想的焊点。

以下分类讲一下不同类型元器件的焊盘设计要求:

1、片式(Chip)元件焊盘设计应掌握以下关键要素对称性:两端焊盘必须对称,才能保证熔融焊锡表面张力平衡;对于小尺寸的元件0603、0402、0201等,两端融焊锡表面张力的不平衡,很容易引起元件形成“立碑”的缺陷。焊盘间距:确保元件端头或引脚与焊盘恰当的搭接尺寸;焊盘剩余尺寸:搭接后的剩余尺寸必须保证焊点能够形成弯月面;焊盘宽度:应与元件端头或引脚的宽度基本一致。

2、BGA的焊盘设计原则:

(1)PCB上的每个焊盘的中心与BGA底部相对应的焊球中心相吻合;

(2)PCB焊盘图形为实心圆,导通孔不能加工在焊盘上;

(3)与焊盘连接的导线宽度要一致,一般为0.15mm~0.2mm;

(4)阻焊尺寸比焊盘尺寸大0.1mm~0.15mm;

(5)焊盘附近的导通孔在金属化后,必须用阻焊剂进行堵塞,高度不得超过焊盘高度;

(6)在BGA器件外廓四角加工丝网图形,丝网图形的线宽为0.2mm~0.25mm。

BGA 器件的焊盘形状为圆形,通常PBGA焊盘直径应比焊球直径小20%。焊盘旁边的通孔,在制板时须做好阻焊,以防引起焊料流失造成短路或虚焊。BGA焊盘间 距应按公制设计,由于元件手册会给出公制和英制两种尺寸标注,实际上元件是按公制生产的,按英制设计焊盘会造成安装偏差。上面提到的PBGA是塑封体,有铅PBGA的焊球的材料为63Sn37Pb,与有铅焊料的成份是一致的,在焊接过程中与焊料同时融化,形成焊点。无铅PBGA的焊球是SAC307或SAC305,与常用的无铅焊料的成份也比较接近,在焊接中也会融化,形成焊点。但是还有一种BGA,封装体是陶瓷,称为CBGA,CBGA的焊球是高温焊料,其熔点远远高于常见的焊料,在焊接中,CBGA的焊球是不融化的,因此,CBGA的焊盘设计与PBGA的焊盘设计是不一样的。

3、插装元器件焊盘设计1、 孔距为5.08mm或以上的,焊盘直径不得小于3mm;2、 孔距为2.54mm的,焊盘直径最小不应小于1.7mm;3、 电路板上连接220V电压的焊盘间距,最小不应小于3mm;4、 流过电流超过0.5A(含0.5A)的焊盘直径应大于等于4mm;5、 焊盘以尽可能大一点为好,对于一般焊点,其焊盘直径最小不得小于2mm。插装元器件焊盘孔径设计采用波峰焊接工艺时,元件插孔孔径,一般比其引脚线径大0.1 mm- 0.3mm为宜,其焊盘的直径应大于孔径的3倍。电阻、二极管的安装孔距应设计为标准系列7.5mm、10mm、12.5mm、15mm,电解电容的安装 孔距应与元件引脚距一致,三极管的安装孔距应为2.54mm。四、采用波峰焊工艺时,贴片元件的焊盘设计采用波峰焊焊接片式元件时,应注意“阴影效应(缺焊)、‘桥接’(短路)”的发生,对于CHIP元件,应将元件的轴向方向垂直于PCB的传送方向,小的元件应在大的元件前面,间距应大于2.5mm;采用波峰焊工艺时焊盘设计的几个要点1、高密度布线时应采用椭圆焊盘图形,以减少连焊;2、为了减小阴影效应提高焊接质量,波峰焊的焊盘图形设计时对于SOT、钽电容,延伸元件体外的焊盘长度,在长度方向应比正常设计的焊盘向外扩展0.3mm;3、对于SOP,为防止桥接,对SOP最外侧的两对焊盘加宽,以吸附多余的焊锡;或设置工艺焊盘(也称为盗锡焊盘)。工艺焊盘是个空焊盘,作用就是吸收多余的焊锡,它的位置是在沿传送方向的最后一个焊盘的后面。

PCB检查

初学者也包括一些有经验的工程师,由于时间紧或者不耐烦亦或者过于自信,往往草草了事,忽略了后期检查。结果出现了一些很基本的BUG,比如线宽不够,元件标号丝印压在过孔上,插座靠得太近,信号出现环路等等。从而导致电气问题或者工艺问题,严重的要重新打板,造成浪费。所以,当一块PCB完成了布局布线之后,很重要的一个步骤就是后期检查。

第一种是DRC检查。

DRC检查也叫设计规则检查,是PCB设计软件(EDA)中用于在PCB Layout过程中实时检查和发现与预定设计规范不符的设计。用于保证设计正确性和满足常规设计规范为出发点,是PCB设计中不可缺少的部分。基于DRC的作用和目的,它的检查项目一般不超过100个检查细项。

第二种则是DFM检查。

DFM检查也叫可制造性设计分析,是依据PCB设计数据通过真实三维元件模型和实际制造工艺进行仿真,在制造前对PCB和PCBA进行全面的可制造性设计评审,第一时间发现设计的缺陷或不足、工艺难点、制造风险、设计和工艺的不匹配因素等,确保设计与工艺能力完全匹配,从实质上减少产品试产次数,节约生产成本,提升产品可靠性。

这两种检查是设计在不同阶段的不同检验,缺一不可。DRC是PCB设计软件用于确保不违反自身设计的规范(约束条件),满足DRC检查是PCB设计的最基本要求,满足DRC不代表就一定满足了可制造性要求。DFM是PCB设计和制造工艺之间的桥梁,属于工艺设计范畴,通过它可以发现设计和制造工艺的不匹配因素、评估出制造难度、制造风险等等,这些都是PCB设计软件中的DRC不能涵盖的。

参考:https://www.jianshu.com/p/eb447e70dbc5

http://www.pcbhf.com/pcbchaoban/pcbsheji/274.html

https://blog.csdn.net/Albert992/article/details/104214686

https://baijiahao.baidu.com/s?id=1598251067014399542&wfr=spider&for=pc