GaN图腾柱无桥 Boost PFC(单相)六-终极细节篇

最近一致在做关于PFC的项目,总的来说,PFC相交于三相pwm整流器简单,因为不涉及并网于能量回馈,易懂易理解,算法也比较少。前面的文章也是在调试PFC的时候所写,寻找相关文献,做相关实验以及仿真,都是为了方便理解图腾柱PFC。最近在调试相关小功能时,时间比较充裕,把这段时间的项目经验进行了整理。于是推出了pfc的终极细节篇。项目还没有完,后续还会调节PFC,提升其PF值,也会继续分享心得。

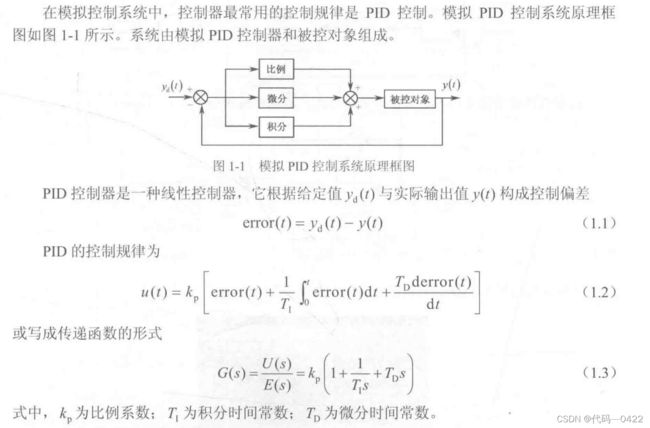

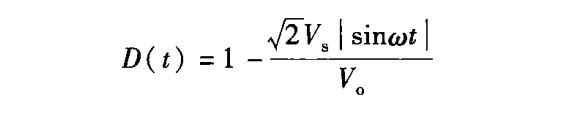

一.ccm模式下pfc输入电压(电流)与占空比的关系

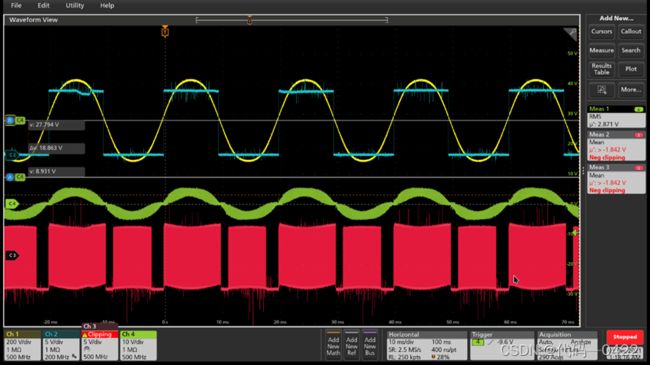

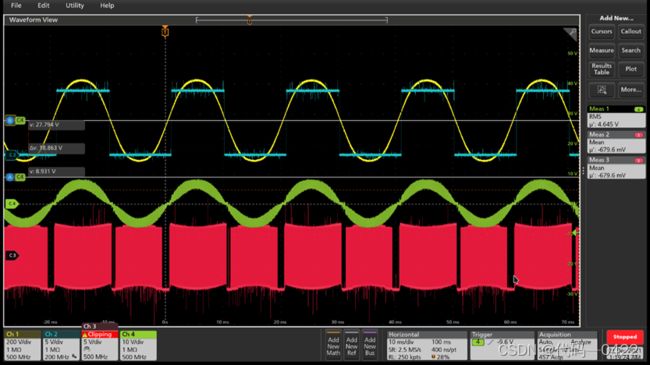

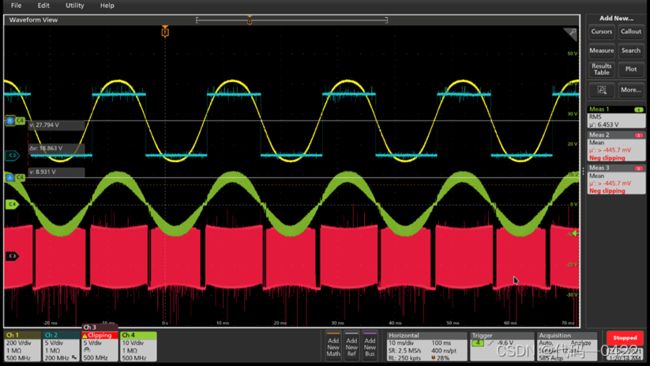

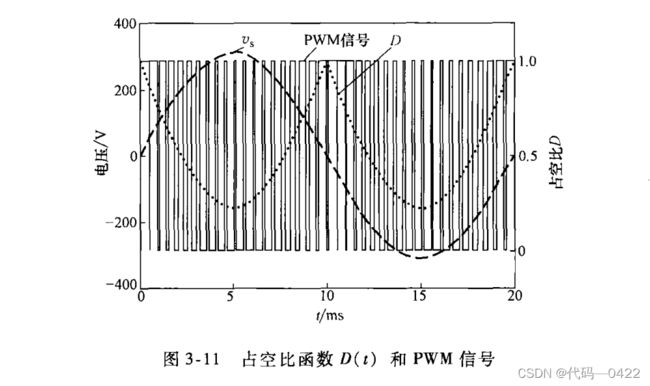

pfc的输入电压与占空比的大致关系如下图所示:

输入电压与占空比的关系:

占空比两边宽中间窄

两边电流小,占空比打的大;中间电流大,占空比打的小

二.图腾柱PFC与传统APFC的拓扑结构,以及工作原理

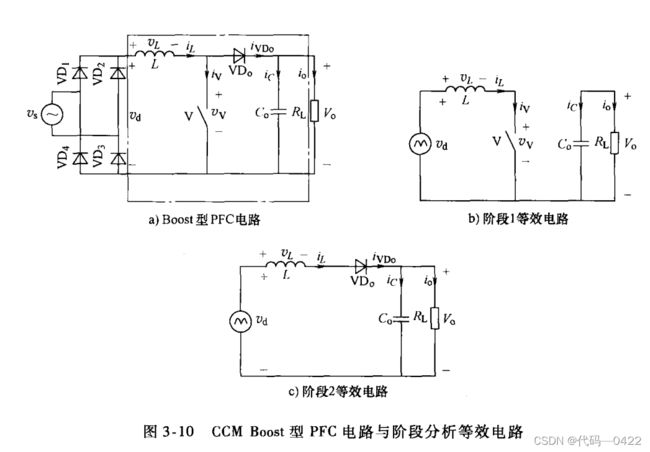

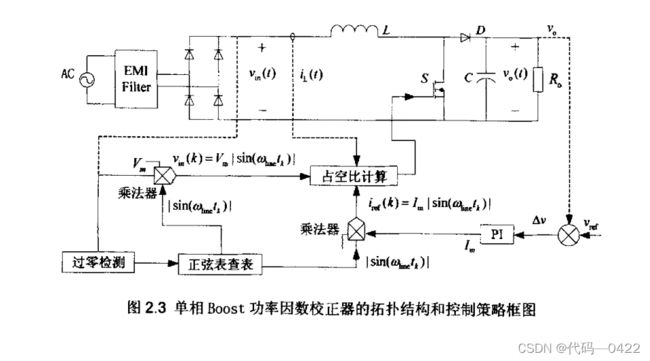

2.1传统APFC拓扑结构与工作原理如下图所示

2.2图腾柱PFC拓扑结构及工作原理如下图所示

工作原理描述:略,详细请参考博客

https://blog.csdn.net/weixin_41270987/article/details/119731555

三.图腾柱PFC的电流控制模式

(很多概念都是人为定义的)

PFC电流控制由CCM DCM CRM 三种控制模式和混合模式

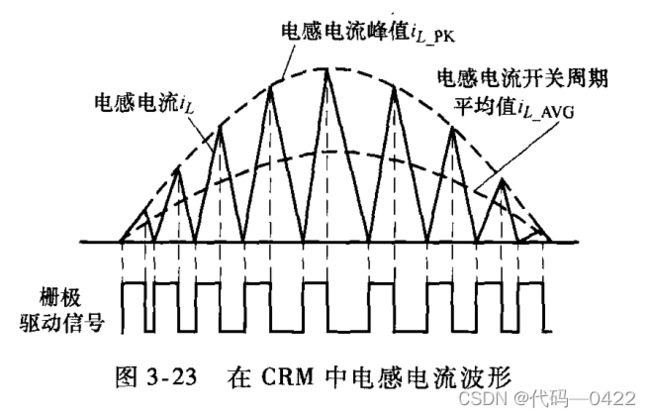

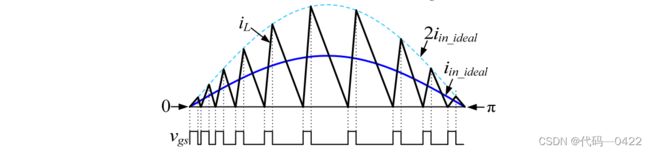

3.1.CRM工作模式:

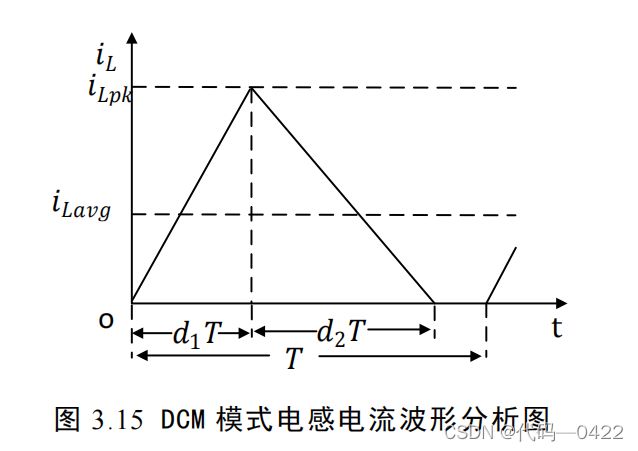

3.2 DCM工作模式

![]()

在此模式下,开关频率恒定.

3.3 CCM工作模式

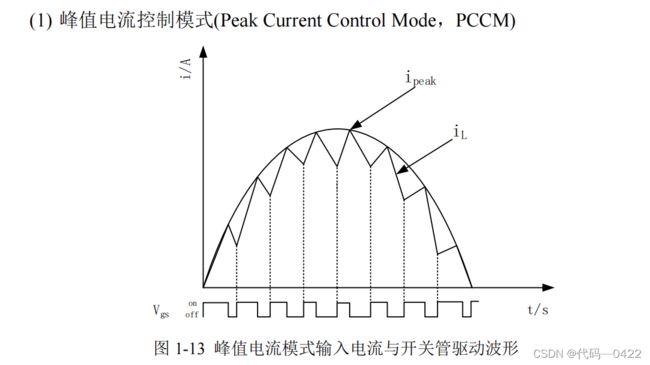

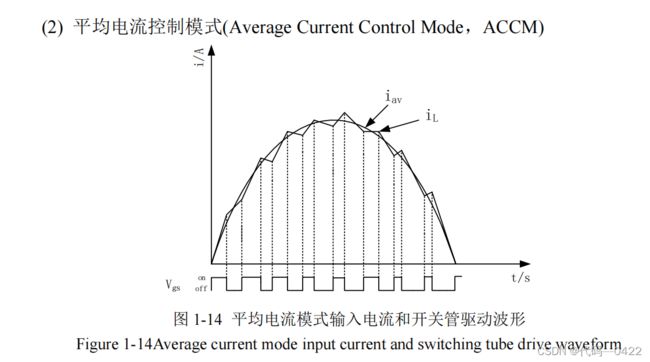

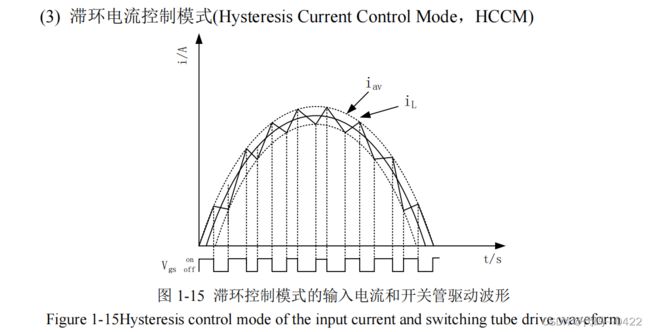

将CCM又可以细分为ACCM(平均连续电流控制模式 ) PCCM(峰值连续电 流控制模式) HCCM(滞环连续电流控制模式),如下图中所示电流波形和驱动管脉冲波形。

在此模式下开关频率恒定

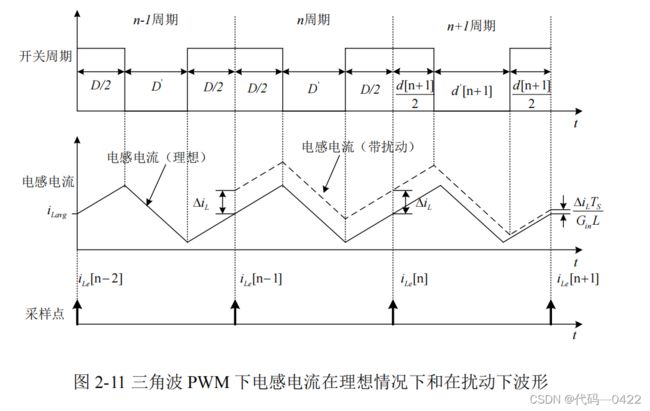

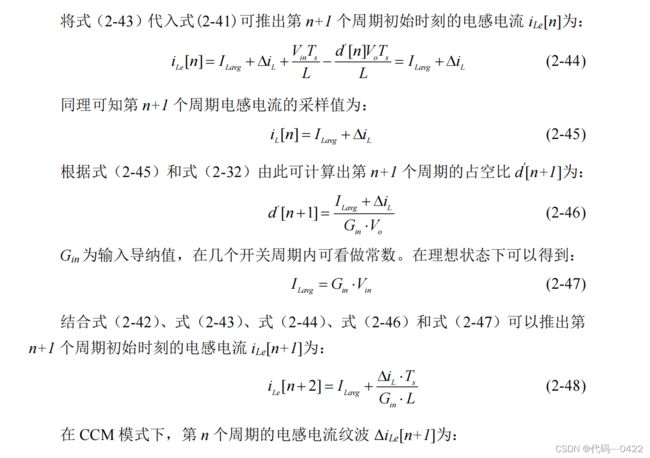

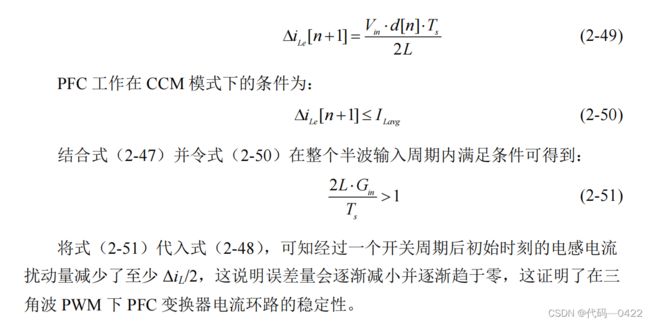

四.三角波 PWM 稳定性分析

下图表示后沿三角波 PWM 下 Boost 电感电流 iL在理想状况下(实线)和在扰动情况下(虚线)的波形图。

五.参数的选型

软件设计过程中,也需要对参数选型有所了解,方便做极限保护措施。以下面参数为例,计算相关选型。

参数:

电网输入电压 Vacrms:220V, 50Hz;

调压器输入电压 Vinrms:50V, 50Hz;

额定输出电压 Vo:80V;

最大纹波电压 ΔVp:4V;

额定输出功率 Po:120W;

功率因数 PF:>0.99;

总谐波畸变 THD:<5%;

输出电压采样系数 Kvo:0.025;

电感电流采样系数 KiL:0.1;

5.1开关频率 fs的确定:

开关频率 fs在 50KHz 左右。

5.2输入电感 L 的相关参数确定:

输入电感 L 在主电路中起着能量传递、储存和滤波等作用,是 PFC 系统中比较重要的元器件之一,它的选值和质量好坏将直接影响 PFC 系统的最终性能

根据限制电感电流纹波 ΔiL的最大值来计算输入电感电感值。

为了尽可能减小电感电流纹波,设计中设定电感电流的最大纹波 ΔIL为最大峰值线路电流 Iinp 的 10%左右。

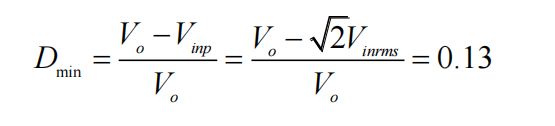

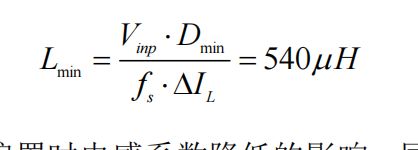

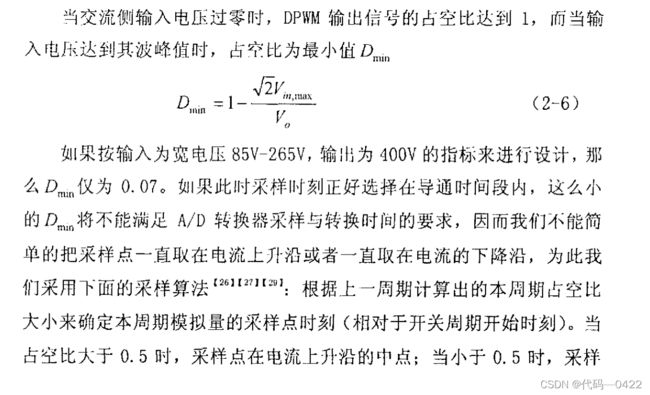

计算占空比时,半波工频输入电压 vin 在一个半波周期内达到峰值时,输入电流 iin 也达到峰值。这时电流纹波 ΔiL 最大,应该在半波工频输入电压达到峰值点

Vinp 时计算出最小占空比 Dmin,有

当占空比 d=Dmin,即输入工频电压 vin=70.7V 时,电感电流纹波 ΔiL最大。输入电感 L 的最小值 Lmin 可以计算出:

考虑到电感磁芯在直流偏置时电感系数降低的影响,同时当开关频率固定时,输入电感 L 值越大则输入电流纹波越小,在本文设计中电感值 L 实际取值在 550μH

左右。

5.3输出电容的确定

输出电容器的大小直接决定了输出纹波电压 Δv、纹波电流 Δio 的幅值以及输出电容能维持时间 Δt 的长短,所以输出电容选择时一般要考虑高频纹波电流、输出

直流电压 Vo、输出二次纹波电压 Δvo 以及维持时间 Δt 等多个因素。

在计算输出稳压电容 C2 时,通常假定它是理想电容,有两种方法可以计算,即输出电压 Vo 的维持时间 Δt 约束法和由输出纹波电压 Δvo 约束法。本文依据维持

时间的大小来选择输出电容 C2,然后根据输出电容值大小来校验输出二次纹波电压的峰值 ΔVp 是否满足要求。

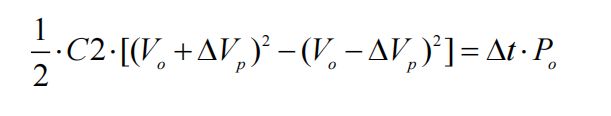

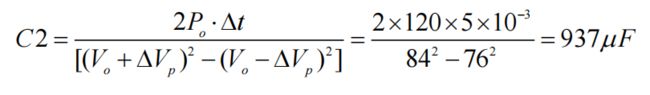

(1) 维持时间 Δt 计算计算输出电容 C2

维持时间 Δt 是指在输入电源切断后,输出电压 vo 仍然保持在规定范围内的时间。维持时间 Δt 和多个参数有关:输出电容储存的能量 PC2、负载功率 Po、输出

稳态电压 Vo 及二次纹波电压脉动最大幅值 ΔVp 。

根据能量守恒原则,有下式:

取维持时间 Δt 为 5ms,二次纹波电压的脉动最大幅值 ΔVp 为 4V,代入

上式可知:

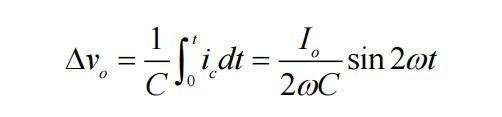

(2) 按电压纹波 Δvo 计算输出电容 C2

输出电流的交流分量流过输出电容,在输出电容 C2 的两端产生交流脉动,这个交流脉动量与输出电容的大小有关。输出电压纹波大小由输出电容 C2 的值所决

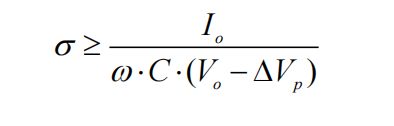

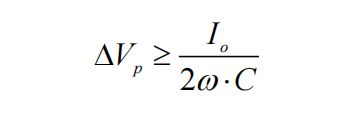

定,本文主要考虑由 PFC 开关电源系统瞬时输入输出功率不平衡导致的二次输出电压纹波。本文设计二次输出电压纹波系数 σ<5%,

可以推出:

为了使输出电压纹波 Δvo 满足要求,因此可以得到:

由式(2-50)可以推出,输出电压的脉动最大幅值 ΔVp 为:

如前文所述,取输出电压的脉动幅值 ΔVp 为 4V,最大输出电流 Io 为 1.5A,

可以得到输出电容 C2 的最小值为:

结合上面两个方法计算出的输出电容 C2 值,为保证 PFC 系统理想运行,为了使系统的输出电压纹波 Δvo 在理想范围之内,综合考虑后,在本文设计中,选择

用 200V/1000μF 的输出电容 C2。

六.软件整体框架的设计

每个模块,将模块变量于函数封装,不要全部都是全局变量

举例:

1,将时间划分好,时间定时标志

2.将计数时间划分好,用一个结构体

七.软件模块控制框图

设计重点:电压环、电流环,对时间要求精准度很高的模块需要放在中断中进行处理,其他对时间要求不是很高的部分放在主循环中处理;每个模块的输入输出必须清楚,切莫鱼龙混杂。

软件模块:

初始化模块(外设配置、参数初始化)

通讯模块

AD采样模块(中断中处理)

故障保护模块

状态机模块:自检、软启动、待机、运行、关机 注意:状态机不要满天飞

软件中需要将所有的模块封装好,特别时故障保护模块,需要写在一起,不然到处故障,可以将故障状态全部封装到一个函数里面。特殊需要快速响应的可以放在中断中处理(另外封装成一个函数)

八.软件的重难点

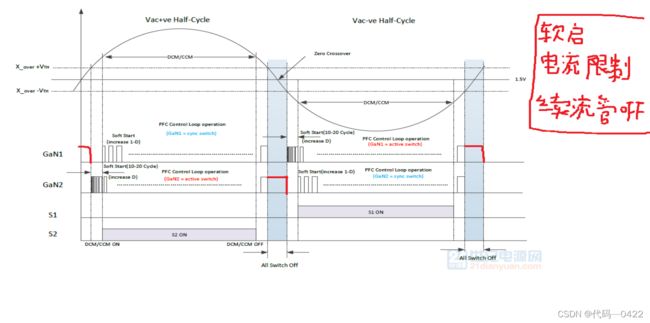

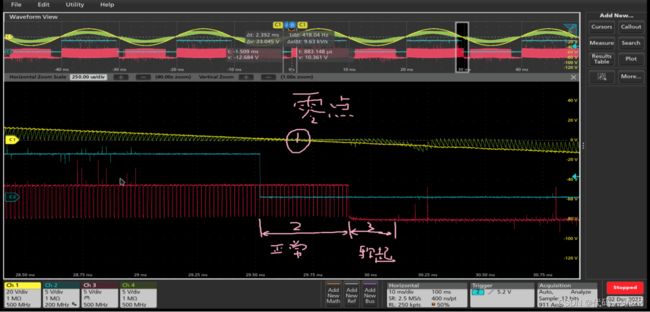

8.1.过零点return管的处理

(电流太小,关闭return管,主要是防止电流检测误判,导致return管误开,所以,如下图所示,在零点附近的时候是不开return管的。)

没有锁相环

有三种方法:

第一种:设置电压检测阈值窗口,因为是L、N线电压分别检测,判断正负半波周期,需要检测L、N线电压大小,

当VL-VN> 5V时,才认为正半波周期,

当VN-VL> 5V时,才认为负半波周期,

这样才能够保证可靠性。

第二种:在零点的时候,电感的电流也是很小的,

当检测到电流小于一个阈值的时候,关闭return管。

第三种:

将方法一与方法二结合使用考虑。

有锁相环

根据不同锁相环,不同的对策:

知道锁相角度,就知道电流、或者时电压所处于的位置,1 、179、359时,切换开关管return。

考虑到锁相角度的延时(与锁相环的方法有关)可以相应提前关断return管。

8.2.过零点续流管的处理

第一种:

零点附近的时候:

接近零点的时候,关闭续流管,

第二种:

电流很小的时候,关闭续流管。

此项目,采用的时过零点的时候关闭续流管,驱动管正常开。

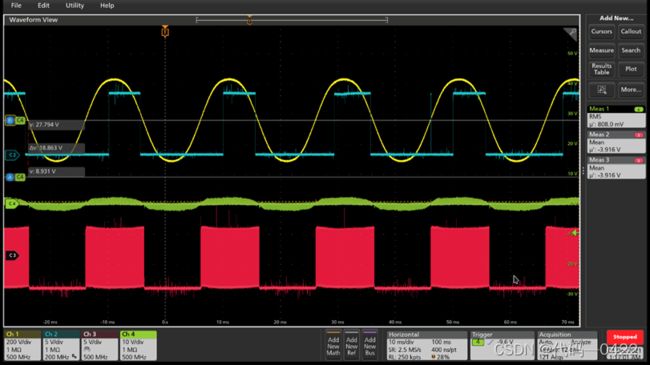

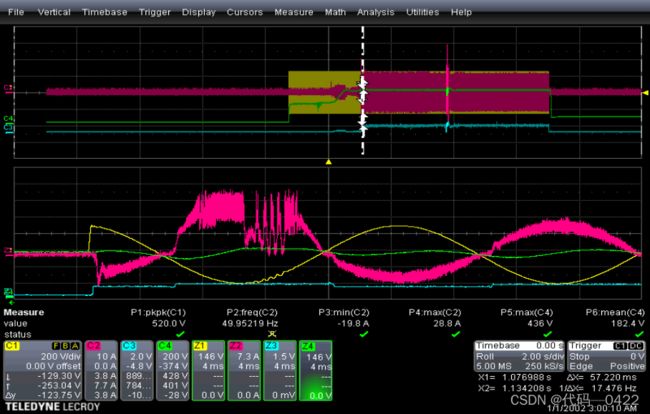

ch1:输入电压

ch2:return管

ch3:此时为驱动管

分析:1.实际的零点

2.此时认为还是negetive,驱动管正常开关,续流管由于电流限制,续流管关闭

3.此时认为刚刚穿越,零点,驱动管软启动

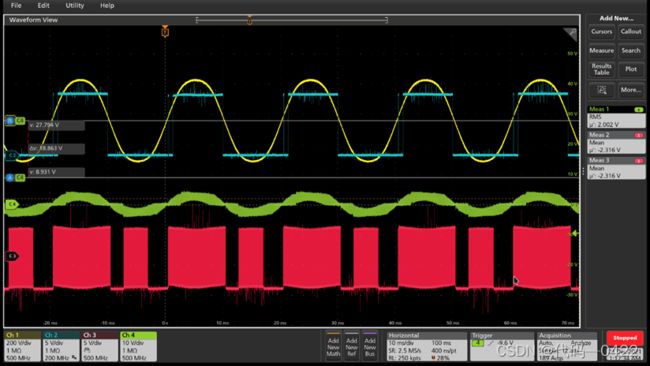

ch1:输入电压

ch2:return管

ch3:此时为 驱动管

分析:

1.实际的零点

2.此时认为还是negetive,驱动管正常开关,续流管由于电流限制,续流管关闭

3.切换驱动开关和续流管开关,续流管由于电流条件限制,关闭,驱动管开启软启动8个脉

8.3,过零点的检测

第一种:锁相环

第二种: LN线电压采样

第三种:电压爬坡,当下一拍检测比前一拍大,则为零点;当下一拍比前一拍小,则为峰值电。

8.4,输出功率恒定,当输入电压过大,接近于bus电压时,驱动管的处理

(关闭驱动管,此时为不可控整流)

8.5.开机启动pid处理。

(不同输入电压时,启动电流不一致)(1,减小bus电压参考爬坡速度。2 根据电流表现特征调节PID)

考虑到启机的时候应该是没有带载的,因为,只有起来了以后second才会工作,所以,负载给0.1A,输入电压代表的有效值。

条件:180V 0.1A

190V 0.1A

200V 0.1

210V 0.1A启机

220v 0.1

230V 0.1A启机

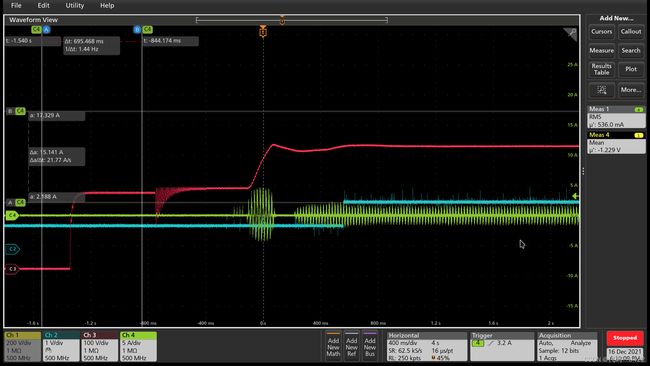

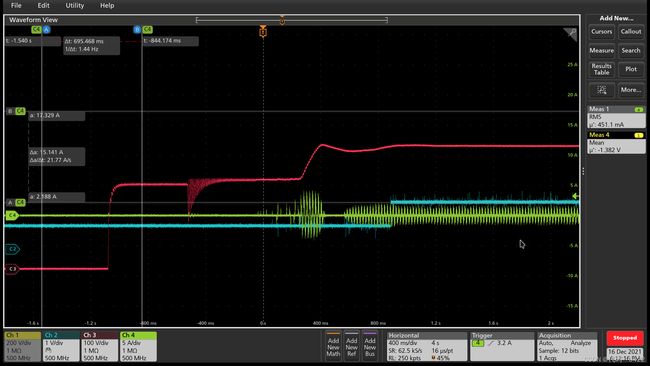

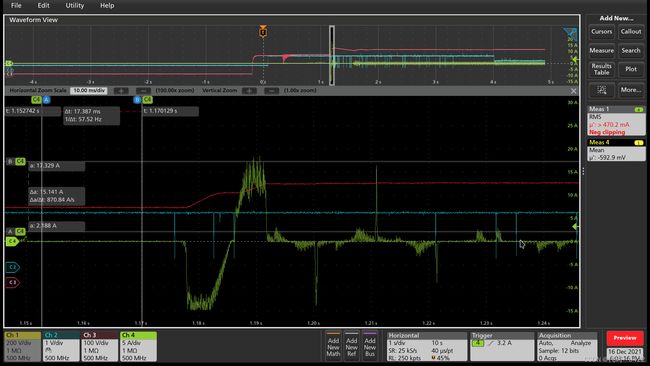

从上述图中可以看出,输入电压较大时候,启机,电流峰值会很多大,而且伴随这震荡

分析原因是由于启动机器的,PID环路导致,输入电压很大的时候,启动KP出现超调了,根据此分析,将kp放小,解决了此次问题。

8. 6.不同负载情况下的不同PID的调节。

由于没有做自适应PID算法,所以会根据不同的负载情况,使用不同的PID,来调节响应速度。

8.7.最小占空比处理、最大占空比处理 占空比饱和模块

8.8.动态响应处理 时的PID切换

跟第6点类似,在动态的时候,不同的载重,不同的环路参数。

8.9.启机时的软起动:

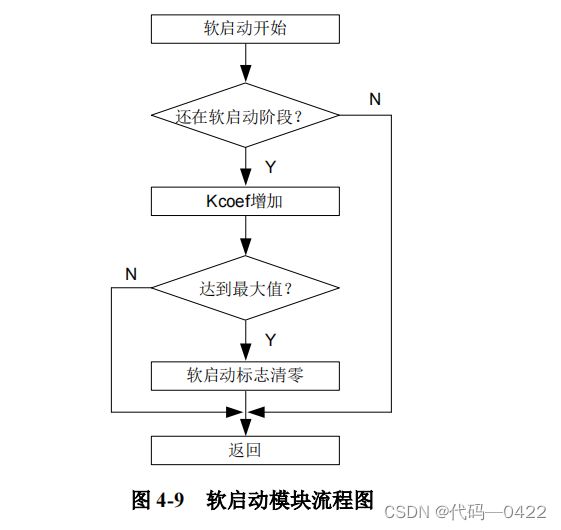

软启动是为了防止控制电路中产生过强的冲击电流而设置的,最终目的是为了防止对 PFC 系统造成破坏。为了使得输出电压 Vo 大小能人为控制,需对采样电路采集到得输出电压 Vo 设置一个相对应的基准电压 Vref,使得输出电压 Vo 最终与基准电压 Vref 相互一致。那么,为了抑制电路中的冲击电流,在系统启动时基准电压值必须有一个较缓的线性增长过程,最后达到设计值 Vref。这样,基准电压就需要一个线性控制系数 Kcoef,此系数在启动的过程中由零线性增加到 1,这样就保证了基准电压由零到最终设计值的变化。

8.10.找到 CCM 和 DCM 的临界点

8.11.突然掉电,再来电处理

此处掉电处理与之前的不同,2200W的是电容不变1500UF,此1400W,掉点前1040uf,掉电后启机220uf

1.突然掉电再来电的时候,或者时宽电压范围波动的时候,为了避免冲击太大,有OCP保护,类似于TZ中断,电流过大,关闭驱动,电流检测正常,打开驱动。

2.BUS电压过高,此时电压环输出过大,再检测达到一个BUs电压阈值后,将电流环输入减小。

3.BUs电压过压,警告的时候,可以关闭驱动。

插图:突然掉电(30ms)来电,此时,来电,电压换输出,从零开始,所以电流环输出有一点是时间很小。

记录了检测到掉电时刻的电压换输出和电流环输入。当再次检测到来电时,用掉电时的参数。但是此时母线比较高,所以将电流环 输入参考值减小到1/4,出现了电流接近与零的情况。

记录了检测到掉电时刻的电压换输出和电流环输入。当再次检测到来电时,用掉电时的参数。但是此时母线比较高,没有减小电流环参考

8.12.输入电压波动情况处理

对于三相电压来说,电压波动,表示电网电压不平衡,

8.13.电感衰减补偿

参考14.2.电感变化补偿

8.14.输出电压(VBUS)过高,

电流环的Iref减半(减小)

8.15.软启

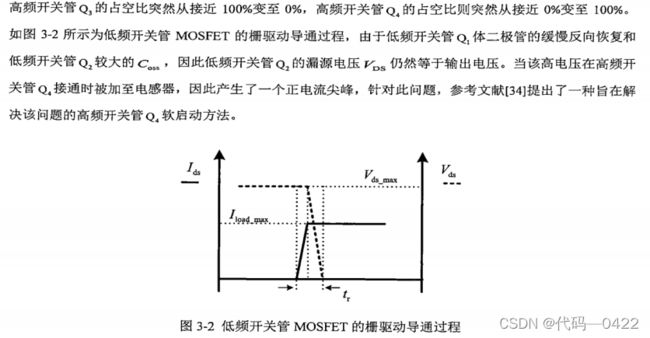

解决问题:流电压过零点附近电流尖峰问题的产生机理。

解决方法1:

每个周期,切换驱动管的时候,驱动管都会有8个周期的软启动,避免切换的时候,电流冲击太大。

解决方法2:

之其他方法:对低频桥臂进行死区时间补偿、对高频桥臂占空比进行数字归并的数字控制方法,(参考论文《连续导通模式图腾柱无桥PFC变换器的分析与设计》第三章)

8.16.输入电压高于母线电压(或者很接近)

此时关闭驱动管,不可控整流,直接将输入电压整成馒头波。

九.占空比前馈环节

对于工作在宽负载范围内的系统,占空比前馈控制描述了电路系统各参数之

间的关系,占空比的前馈结果由系统参数直接计算得到。在不同工作模式下,占

空比前馈计算值不同,因此需要分别求得 CCM 状态和 DCM 状态前馈占空比值,

找到 CCM 和 DCM 的临界点,然后进行比较判定工作模式。

令整流桥后的输入电压为:

其中是输入电压的幅值,t是相位角。

令 CCM的前馈占空比为,根据前文的分析可知

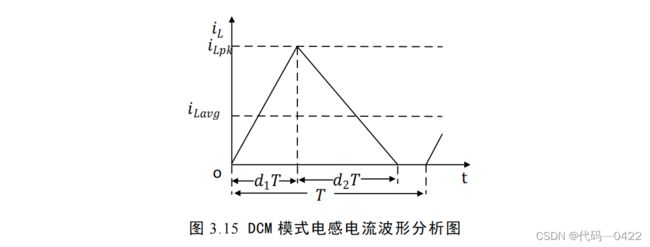

令DCM的前馈占空比为,如图3.15所示,

1是电感电流增加过程的占空比,2是电感电流下降过程的占空比。根据

伏秒平衡原理可1和2的关系可由公式(3.39)联系:

因此前馈占空比最终值为二者的最小值,即

<,判定此时刻工作在 CCM 状态,若 < ,判定此时刻工作在DCM状态

,然后根据判定的工作状态将计算的前馈占空比值和反馈环路计算的占空比值进行相加权,

所得的结果作为最终的占空比驱动开关管。

实际上电源工作在全负载情况,电感电流的采样值只能表示该时刻的值,不

能反映全周期的平均值,在不同的模式下,电感电流的采样值与其平均值有所差

别[34]。在 CCM 状态下,由于电感电流不存在为零的过程,因此平均值等于中点

采样的值;在 DCM 状态下,中点采样的值只能反映不为零时刻的电感电流,因

此若将该值直接代入会比实际值偏大。

令电感电流采样值为,则根据前一周期判定的结果求得此时电感电流平均

值,CCM 时, = ,DCM时,= (1 + 2),同理1、2的值也由上

一周期获得。

十.输入电压前馈环节

前馈环节的引用原因:

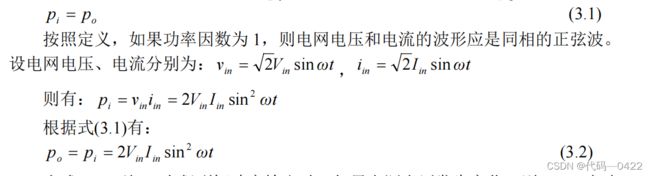

如果 PFC 电路的效率非常高,开关频率远大于电网频率,则 PFC 电路在电网工频周期内存储或消耗的能量可以忽略不计。因此,PFC 电路在相对于工频时间范围内,从电网上吸收的瞬时功率 pi 和 PFC 电路输出的瞬时功率 po相等,

由式(3.2)可知,当得到恒功率输出时,如果电源电压发生变化,则 PFC 电路的输入电流必然随着输入电压反比例变化;另一方面,对于一个性能优秀的 PFC控制系统而言,为得到较高的功率因数,输入电流完全跟踪电流给定,瞬时输入电流必须与瞬时输入电压呈正比关系。显然,要同时满足上述要求,是互相矛盾的。如果控制误差电压保持恒定,由乘法器所调制的瞬时电流正比于瞬时电网电压,则可满足提高功率因数的要求,但这样和恒功率输出相矛盾。因此,PFC 电路的输入功率也将随着输入电网电压的变化而变化,这就导致了开环时电源调整率极差,需

用极强的电压环去调整。由于电压环的宽度不能大于 100Hz(当电网频率为 50Hz时),电网电压的变化就会引起输出电压的大幅度变化。如果没有输入电流限制,则输入电流将会变大。

问题的解决:电压前馈环节的设计

此部分是由功率守恒判断的,输入输出功率守恒,再保证此条件下,求出参考电压与电压环输出的关系。

参考博客:

十一.采样算法

十二.相关性控制算法的对比

12.1.数字平均电流法原理如下所示:

详细请参考博客: https://blog.csdn.net/weixin_41270987/article/details/120310893

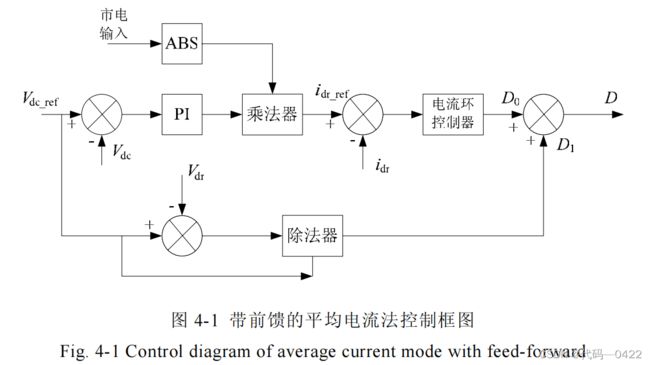

12.2.带前馈占空比的平均电流法控制框图

详细请参考论文:《基于 DSP 的数字电源及其 PFC 的研究与设计》这篇文章的占空比前馈

12.3.预测占空比控制(有仿真拓扑)

详细请参考博客: https://blog.csdn.net/weixin_41270987/article/details/120400538

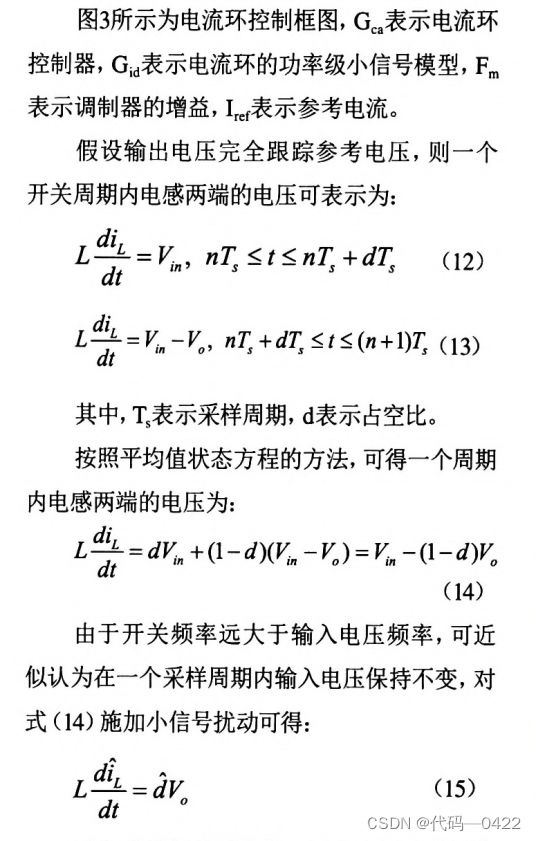

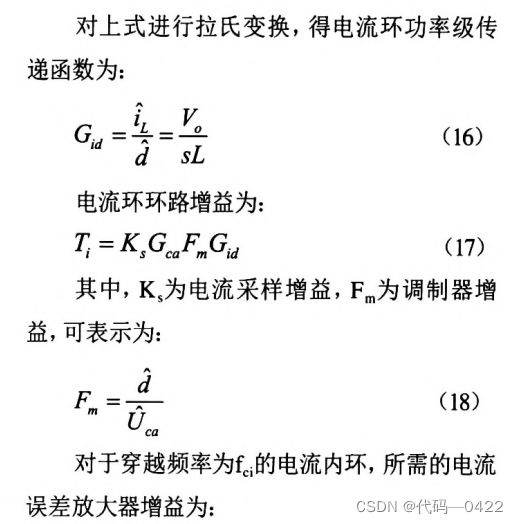

12.4 小信号的电流环、电压环传递函数

参考《小信号分析法在PFC控制中的应用》

十三.软件所运用的基础知识

13. 1.瞬时电压、平均电压、有效值的计算 ,以及不同情况下用哪一个变量

13.2.一阶低通滤波

13.3.

十四.补偿量

14.1漏电容的补偿量

实际的电网电流与采样的电流有偏差,需要补偿。

IsenseAdj = Ac*(VinLN(n)- VinLN(n-1)) Ac为补偿系数

14.2.电感变化补偿

预测模式中,电感大小与占空比有关系(参考预测博客)

占空比前馈控制中:

由“七.占空比前馈环节"可以知道,DCM 状态下前馈占空比的值与输入电压、输出电压、开关频率、电压环输出值以及电感值的大小有关,除了电感值的大小,其余参数都是固定的或者能够精确地采样。

PFC 级电感材料采用的是铁硅铝,铁硅铝材料磁滞系数极低,磁损耗小,而且磁感应强度较高,能够通过大电流,具有较好的直流迭加性,因此对于电感电流较大的场合常采用铁硅铝磁环。如图 3.19 所示是该型号为 0077258A7 的磁环直流偏置曲线,即电感系数跟随安匝数的变化情况。

由图 3.19 可知,在不同电流情况下,铁硅铝磁环的电感系数会有所变化,因此计算断续模式的前馈占空比时,若在全负载范围内使用的是同一个电感值将会使得计算的断续前馈占空比与实际值有差别,所以需要提高模式判别的精确度。基于此直流偏置曲线作出电感值跟随电感电流的变化曲线,将二者的关系应用于实际工况的程序中,获取电感电流后,采用查表法实时选取电感值,并求得对应的断续模式前馈占空比。

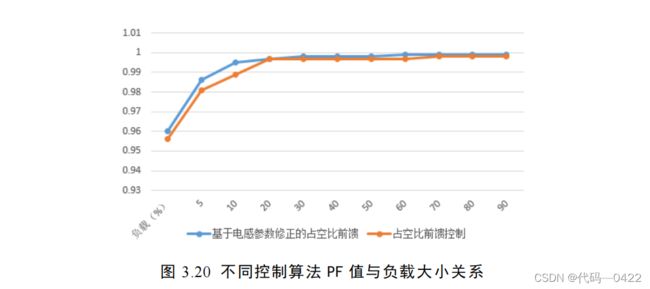

将基于电感参数修正的占空比前馈控制应用于实验中,如图 3.20 所示是该控

制方法和传统的占空比前馈控制方法的比较,反映的是 PF 值与负载之间的大小

关系,通过该图表表明,基于电感参数修正的占空比前馈能够较为精确地判别 PFC

的工作模式,一定程度上改善 PF 值。

十五.提高效率

1.设置窗口(1.零点附近用高频段,中间部分用低频段 ;2.零点附近关驱动)

2.减小死区时间

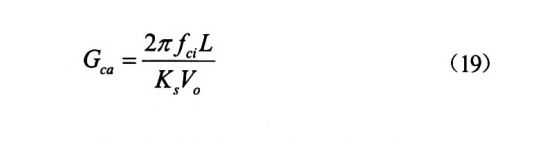

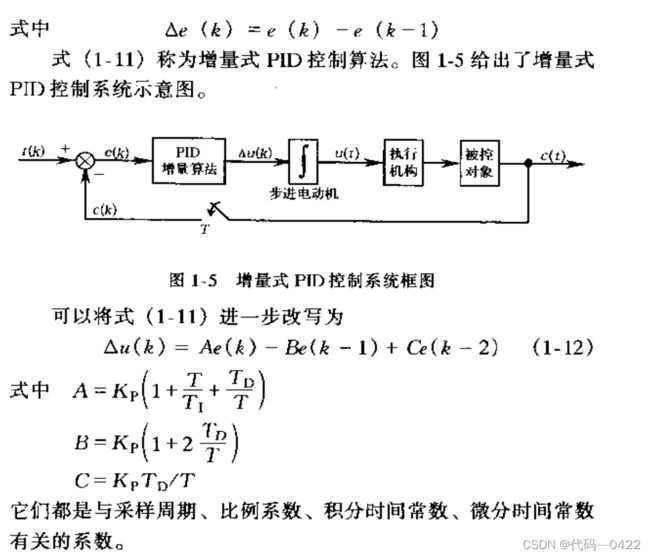

十六.PID控制算法

采用增量式PID控制,推导过程如下所示(请参考1.2.2《[ca168.com]新型PID控制及其应用》)