加热速率在航天复合材料热膨胀测试中的影响及其准确测量解决方案

摘要:为准确测量航天复合材料快速加热过程中的热膨胀系数,本文介绍了热膨胀系数测试过程中加热速率、加热形式和位移测量形式对被测样品内外温度和热膨胀测量方向上温度梯度的影响,以及这些温度梯度与热膨胀系数测试结果之间的变化规律。在这些初步研究基础上,本文提出了高速加热过程中热膨胀系数测量装置的初步设计方案,即采用聚光辐射或电磁感应技术进行非接触快速高温加热,采用激光扫描或光学投影技术进行非接触应变测量。

原文阅读:(PDF格式)

1. 问题的提出

比较典型的航天复合材料如碳碳和石墨复合材料、各种酚醛树脂基复合材料等,其热膨胀系数普遍还是采用加热速率较慢的各种热膨胀仪进行测试,而这种常规测试过程中的较低加热速率与航天复合材料的实际使用环境下的快速升温速率严重不符,低速加热时的热膨胀系数测试结果几乎对复合材料结构的热设计毫无用途,从而造成现有的热结构设计太过保守。为此,本文针对快速加热条件下的航天复合材料热膨胀系数测试,开展初步的测试技术研究,通过典型材料重点了解快速加热条件下的以下两方面的问题:

(1)快速加热条件下,样品或材料的内外内外温差对热膨胀系数的影响。

(2)快速加热条件下,样品或材料热膨胀测试方向上的温度均匀性影响。

2. 样品内外温差影响

对于航天复合材料而言,由于其结构和热物理性能的不同,特别是热导率有着数量级上的差别,由此会在实际应用和取样测试过程中有时会存在严重的内外温差。热膨胀测试中,加热速率的不同会对测量结果产生明显的影响。

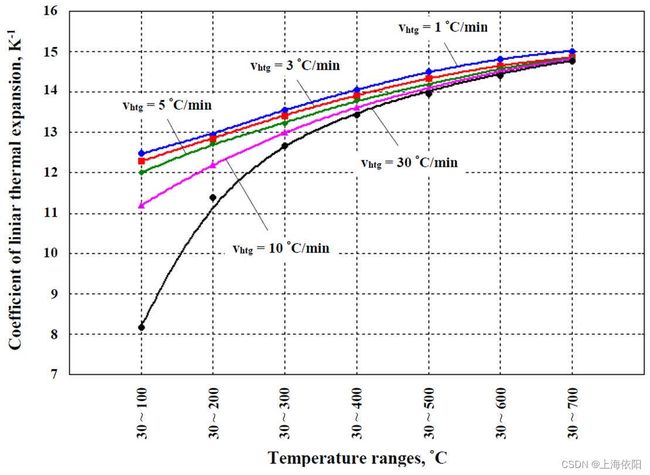

为了直观了解这种内外温差对热膨胀系数测量的影响,我们选择了具有中等热导率(常温时约14W/mK)的不锈钢材料进行取样测试,测量温度范围为室温30~700℃,测试得到的平均热膨胀系数结果如图1所示。

从图1所示的测量结果可以看出,在较低加热速率(5℃/min)下的热膨胀系数测试结果相差不大,只是随加热速率的升高热膨胀系数整体有很小的降低。而在加热速率超过10℃/min时,测试结果发生明显的偏差,热膨胀系数明显的偏低,特别是在低温范围内这种现象更为明显。

由此可见,对于热导率较低的材料,较快的加热速率会在样品内外产生明显的温差,从而对热膨胀系数产生严重的影响,使得热膨胀系数测试结果严重偏低。具体应用到航天复合材料中,由于碳碳和石墨复合材料的热导率普遍较高,相关的测试研究表明石墨材料在1600℃温度以下的范围内测试时,加热速率几乎没有影响,对于碳碳复合材料,这个不受加热速率影响的温度范围可以扩展到1700℃。

对于热导率普遍较低的酚醛树脂复合材料,其热膨胀对加热速率则非常敏感,且膨胀过程非常复杂。有测试观察到当碳酚醛或二氧化硅酚醛层压材料被缓慢加热时,在190℃左右发生一些快速膨胀,然后材料开始收缩,从膨胀到收缩的变化对应于热降解的开始。而在高加热速率下,热膨胀系数的急剧增加发生在与低速率下开始收缩时的大致相同温度区域。据信,在高加热速率下,树脂开始软化,然后发生气体的快速释放。这些气体不容易逸出,并在材料中产生压力,导致快速膨胀和裂缝的张开。除了热膨胀之外,因材料的结构受到影响,其他性能也会受到加热速率的影响。

3. 样品表面温度均匀性影响

在快速加热形式的热膨胀测试设备中,往往还存在以下两方面的因素会给样品表面温度的均匀性带来影响,由此会给热膨胀系数测量带来误差:

(1)加热方式:热膨胀测试中的快速加热一般会采用聚光辐射加热、感应加热和直接通电三种形式,其中辐射加热适用于非导电材料样品,而感应加热和通电加热则适用于导电类材料样品。但不论采用哪一种加热方式,发光灯管和感应线圈都会是有限长度,从而使得样品轴向方向上的温度并不是均匀分布。特别是直接通电加热方式中的电极与被测样品直接接触,样品上的热量会通过电极散失而造成较严重的样品温度不均匀性。

(2)变形测量方式:热膨胀系数的测量一般会采用顶杆法和光学投影法,在顶杆法测试中,与样品接触的顶杆同样会对样品起到散热作用而影响样品的温度均匀性,而非接触形式的光学投影法则不存在样品散热问题,对样品的温度均匀性影响较小。

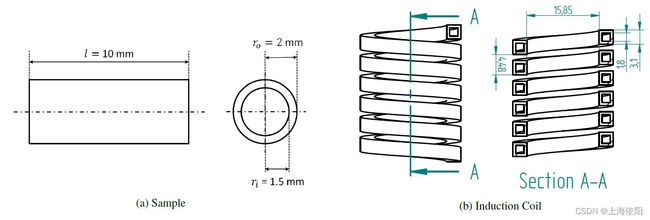

为了研究样品表面温度不均匀性对快速加热过程中热膨胀系数测量的影响,有研究人员采用了感应加热式顶杆法热膨胀仪,如图2所示,对42CrMo超高强度钢进行了不同升温速率下的测试。样品被夹在两根熔融石英顶杆之间,其中一根顶杆固定,另一根连接到一个差动变压器(LVDT)进行样品的变形量测量。样品被放置在感应线圈的中心可实现高速加热,样品上焊接了两只S型热电偶,中心位置的热电偶用于控制样品温度,边缘位置热电偶用来测量温度均匀性。

如图3所示为样品和感应线圈结构和尺寸示意图,样品为壁厚为0.5mm的薄壁圆柱,样品长度为10mm,熔融石英棒顶杆的外径和内径分别为2mm和1mm。

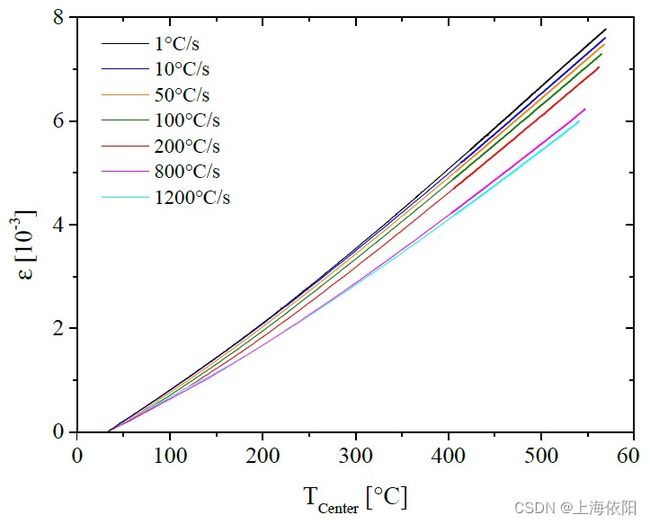

对上述样品,在1℃/s~1200℃/s范围内一系列不同的速率下对样品进行了加热,不同加热速率下样品中心与边缘之间的温度差测试结果如图4所示,相应的应变测试结果如图5所示。

从图4所示的温差曲线可以看出,对于低于10℃/s的加热速率,样品中心和边缘之间的温差不会超过10℃。对于所有其他加热速率,温差随着中心温度快速增加,并在达到某一温度时开始变缓。从该温度开始,中心与边缘之间的温差随着样品中间温度变化几乎呈线性增加。对于最高加热速率1200℃/s,温差达到最大值160℃,边缘温度相当于中心温度的大约70%。

如图5所示,比较不同加热速率下测得的应变-温度曲线,可以观察到加热速率越高,测得的应变越低,这也与图1所示的规律一致,但这也部分可能与加热速率增加时膨胀方向上的温度梯度的增加有关。从图5可以看出,最小和最大升温速率下应变测量值的相对偏差约为20 %。

显然,在非常高的加热速率下使用变形信号对发生相变的动力学过程的研究将导致严重的误差,因为应变信号中的误差将通过不确定的传播影响描述相变动力学的所需参数的计算,同时,还取决于所应用的动力学模型的数学性质,最终误差甚至可能大于这里测量的应变的20%误差。

另外,样品轴向上的温度梯度是由于样品和棒之间的接触带来的热损失,这导致靠近样品边缘的温度降低。在低加热速率下,从中心到边缘的热传导几乎使整个样品的温度相等,导致小的温度梯度,但随着加热速率的增加,由于热传导使得样品中心的温度上升较快,这导致轴向温度差的增加。

造成温度梯度的另一个因素是样品与线圈磁场的相互作用,感应热在整个样品长度上并不是均匀和恒定的,对于膨胀计的感应线圈的规则螺旋状几何形状,沿着轴向方向上存在强烈的感应温度梯度。

4. 总结

通过上述高加热速率条件下进行的金属材料热膨胀系数测试,可以明显看到加热速率对样品内外和样品轴向温度差的严重影响,因此在今后的各种高加热速率条件下的热膨胀测试,需要特别注意以下几个内容:

(1)测试前,首先要确定具体测试的是哪一种热膨胀系数,稳态热膨胀系数测试则选用低加热速率,瞬态热膨胀系数测试则根据实际应用场景选择相应的高加热速率,这在材料的相变过程研究中非常重要。

(2)对于稳态热膨胀的测试,需要在样品内外温度一致后进行测量,这是就需要尽可能采用尽可能低的加热速率才能保证相应的测量准确性,甚至可以采用台阶式温升方式,使样品在不同温度下恒定一段时间后再进行变形测量。

(3)由于材料固有的导热性能,对于符合实际变温速率应用场景的高加热速率下的热膨胀测试,样品内外的温差更能符合材料的实际温度环境,但在热膨胀系数的具体测试中需要尽可能避免样品轴向温度差带来的测量误差。具体采取的措施是分别采用非接触形式的加热技术和位移测量技术,使被测样品不与其他物体接触或最小接触,如采用均温场更长的聚光辐射加热装置或能提供更均匀温度场的异型感应线圈对样品进行非接触式快速加热,如采用激光线扫描或投影法光学变形测试技术非接触测量样品的长度。

总之,通过对高速加热过程中热膨胀系数测试技术的初步研究,确定了非接触快速加热和非接触位移测量的总体技术方案,为后续航天复合材料高速热膨胀系数测试研究工作的开展奠定了基础。