芯片制造详解.晶圆的诞生.学习笔记(二)

芯片制造详解.晶圆的诞生.学习笔记.二

- 一、硅片的制造

- 二、硅片、晶圆和芯片的区别

- 三、从硅棒到晶圆

-

- (1).截断

- (2).四探针法

- (3).裁成硅段

- (4).滚磨

- (5).研磨定位边(槽)

- (6).硅段切片

- (7).磨片

- (8).倒角

- (9).打上激光标识码

- (10).刻蚀

- (11).化学机械抛光(CMP)

- (12).湿法清洗

- (13).检测 包装

- 四、硅片的种类和尺寸(拓展)

-

- 4.1硅片的种类

- 4.1硅片的尺寸

- 五、国产之路的难点

-

- 1.成本

- 2.设备

- 3.路径依赖

- 4.研发投入和人才培养

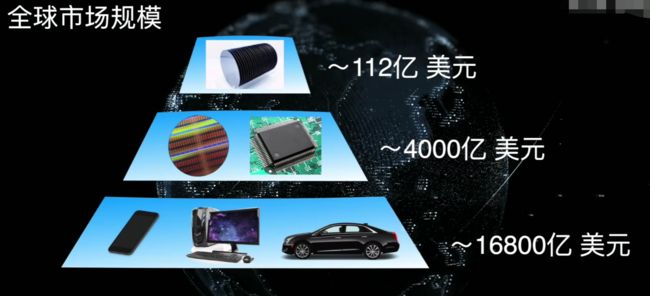

一、硅片的制造

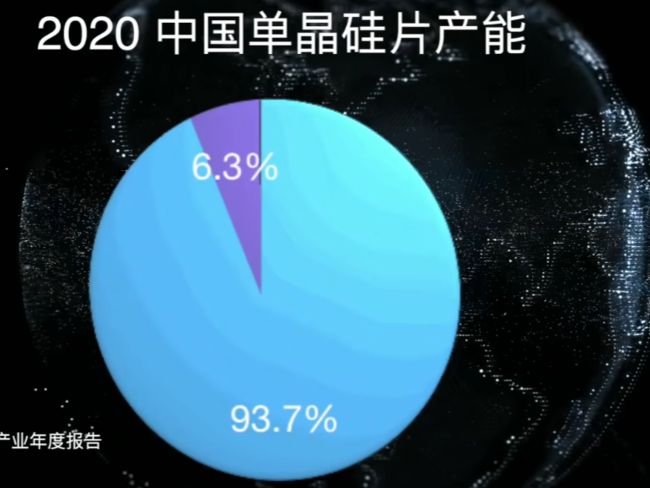

2020年中国单晶硅片产能:

光伏级单晶硅与用来做芯片的半导体级单晶硅区别:纯度

光伏级纯度:99.9999%

芯片半导体级别:99.99999999%

我国虽然单晶硅片产能高,但是绝大多数是光伏级别的。只有5%是芯片半导体级别。

二、硅片、晶圆和芯片的区别

简单来说是祖孙关系。

| 名称 | 硅片 | 晶圆 | 芯片 |

|---|---|---|---|

| 辈分 | 爷爷 | 爸爸 | 孙子 |

| 关系 | 光秃秃的晶圆(光刻、 外延、刻蚀) | 包含有数百枚芯片的晶圆(切割、封装) | 独立芯片 |

| 英文 | raw wafer | wafer | chip |

三、从硅棒到晶圆

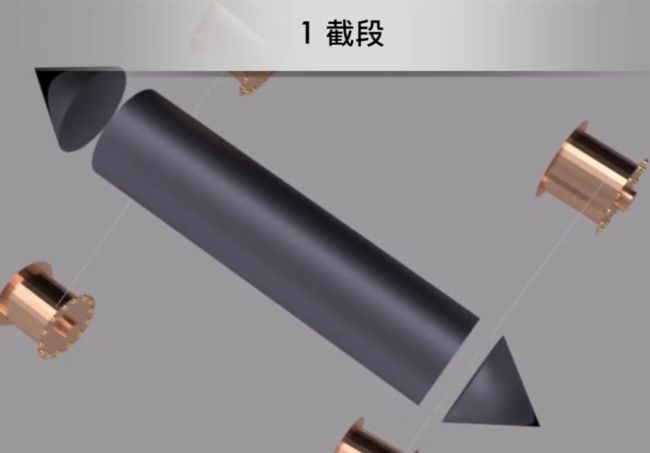

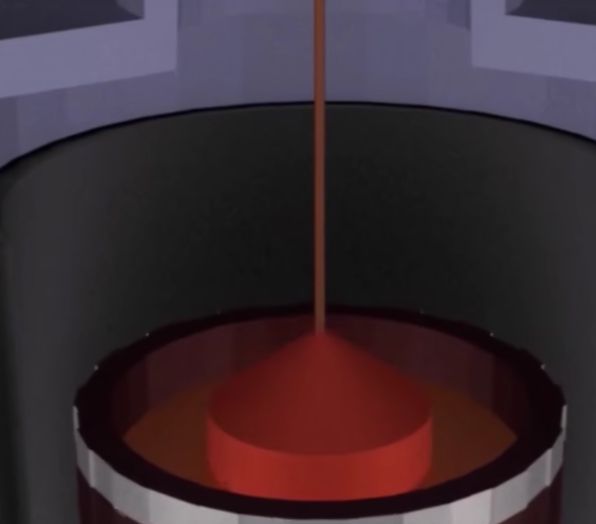

(1).截断

通过直拉法的磨砂款硅棒,会被截去头部和尾部。

为了节约,切割下来的头部和尾部,可以加工后,继续拉出新的硅棒。

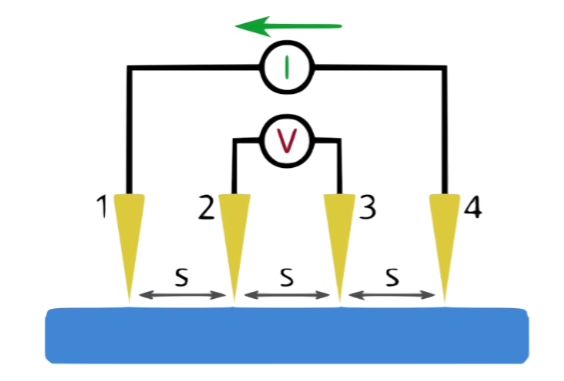

(2).四探针法

(3).裁成硅段

(4).滚磨

将硅段固定在机器上,运转机器后,让其滚动,用金刚石砂轮(金轮)对棒身进行打磨。

注意:因为金轮与硅棒摩擦会大量发热,要持续加水降温

(5).研磨定位边(槽)

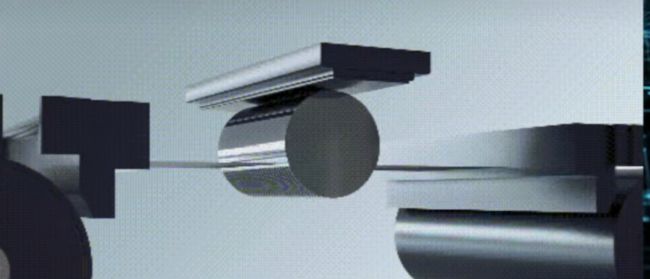

(6).硅段切片

为了提高效率,减少损耗。使用金刚线的多线切割机。刚丝线上附着许多的金刚石颗粒。

(7).磨片

通过磨片把厚度控制在775微米左右

这里注意,有些硅片还会做背损伤(Backside Roughening)。也就是人为的制造一个粗糙的背部,比如在背部喷砂,或者沉积一层多晶硅,这样做是故意在底部制造大量晶体缺陷,作为陷阱,把后续工艺中的杂质困在底层,从而保护上层的器件。

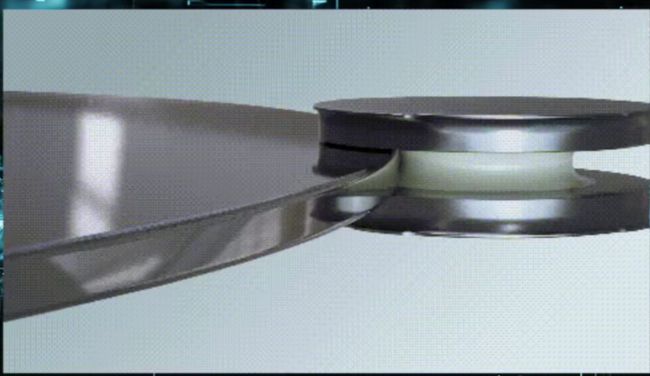

(8).倒角

因为高纯度硅,是一种脆性很高的材料,倒角能降低边缘处发生崩裂(chipping)的风险。

有弧度的边角还有另外的作用:

1.光刻胶是通过旋转的方式涂抹在硅片表面上的,如果边缘是直角边,光刻胶通过离心力容易容积在边缘,造成厚度不均的情况,从而影响光刻。

2.在做外延生长的时候,沉积物也会优先堆积在直角边,影响沉积效果。

而圆弧状的角,可以消除边缘沉积的现象(Edge Crown)

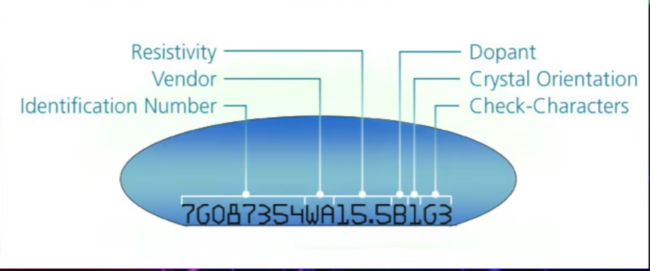

(9).打上激光标识码

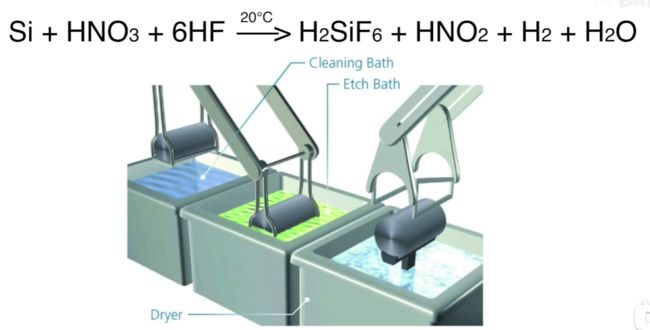

(10).刻蚀

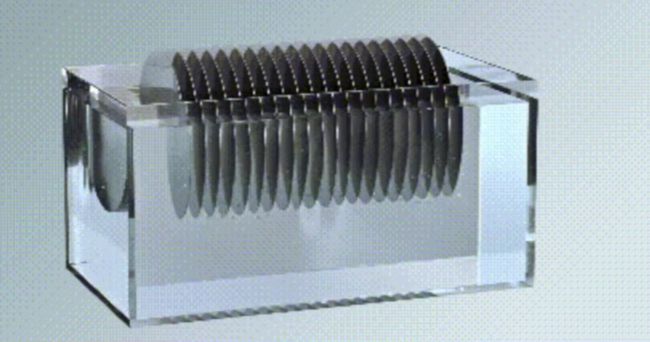

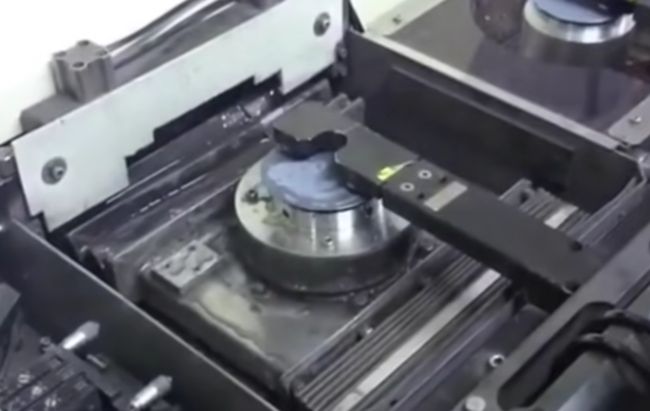

(11).化学机械抛光(CMP)

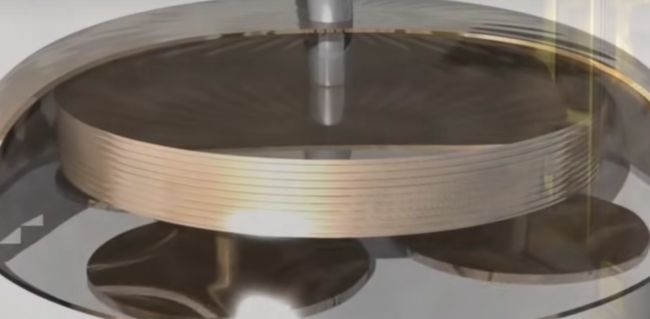

Chemical-Mechanical Polishing,这一步结合了物理和化学的理综型抛光手段。

具体做法是将硅片装在旋转的抛光仪器上,下降到下方。表面薄层会先被研磨液、化学氧化再被抛光垫物理打磨。这一步硅片厚度会再打薄5微米左右。直到被抛光成完美的镜面。

通常对8英寸的硅片进行单面抛光。12英寸硅片进行双面抛光。这样就得到了一枚抛光片。

(12).湿法清洗

最后还要用去离子水和各种化学溶剂进行清洗,去掉制程中粘附在硅片表面的各种尘埃和杂质。

这些颗粒物会影响芯片的制造流程,造成器件的短路或者开路。除了要严格控制污染物密度之外,其颗粒大小往往还不能超过特征尺寸的一半。所以在先进制程中能允许的单个颗粒物直径最多只有几纳米。这比无菌手术还严格很多。

一粒流感病毒的直径就有100nm,细菌就更大了。所以很多晶圆厂或者新片场里的打工人得了感冒必须休假,否则打一个喷嚏都可能污染芯片。这就是为什么疫情对芯片产能打击很大的原因。

硅片的清洗、刻蚀、CMP将会伴随芯片生产的很多阶段。不断重复该过程。

在平整度和清洁度外,接着硅片还要保证翘曲度、氧含量(Interstitial Oxygen)金属残余量等等指标,要经过电镜检查、光学散射等各种检测达标后一张平平无奇的硅片才终于诞生了。

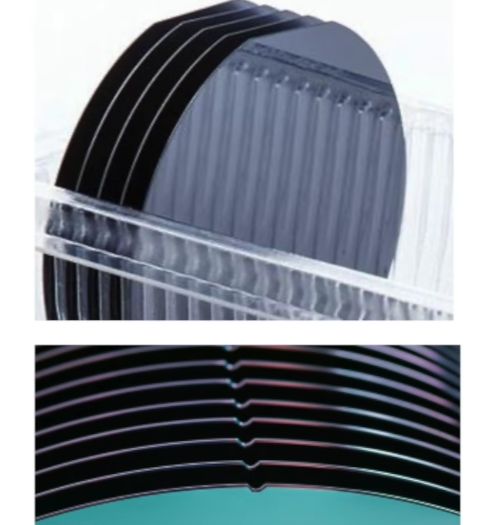

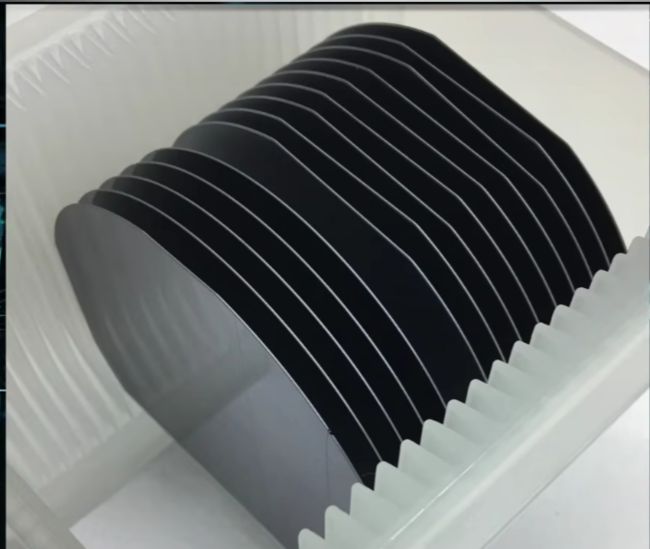

(13).检测 包装

硅片将被放在充满氮气的密封盒里,送往晶圆厂。开始下一段旅程。

四、硅片的种类和尺寸(拓展)

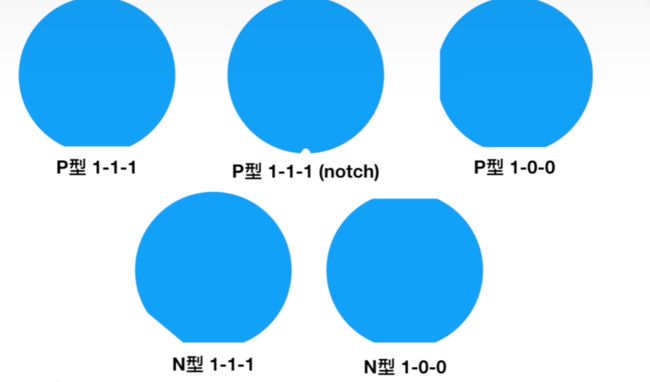

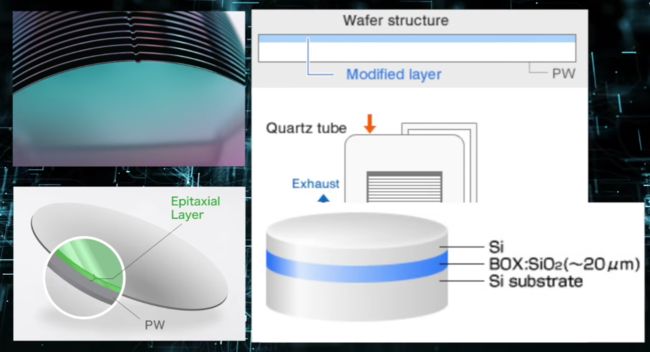

4.1硅片的种类

而在普通硅片之外,还有很多为了满足晶圆厂不同工艺技术或者产品需求的特殊硅片类型。比如外延片、退火片、SOI片等等。这些变种硅片后续会讲解。

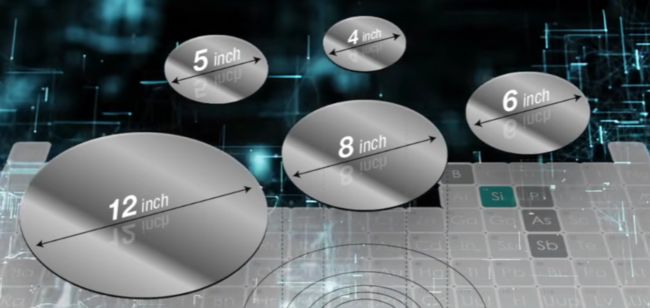

4.1硅片的尺寸

除了硅片的种类以外,硅片的尺寸也有很多种。除了之前提到了12英寸和8英寸。都是业内的习惯叫法,指的是直径200和300毫米的硅片或者晶圆。

8英寸——20.32厘米(cm)

12英寸——30.48厘米(cm)

理论上,直径肯定是越大越好,这样单片晶圆产出的芯片就更多。而且硅片边缘处的残损芯片(edge die)占比更少。进一步提高了生产良率,分摊了制造成本,但是大尺寸硅片在工艺和设备上的门槛也就更高。

目前8英寸广泛应用于90nm以上的成熟制程,我们私家车中的传感器和功率器件大部分都是产自8英寸硅片。12英寸的大硅片则用于更先进的制程。电脑CPU显卡、手机存储基本都产自12英寸的硅片。

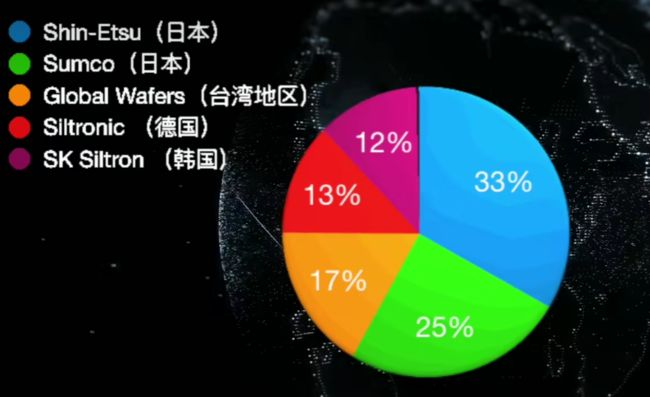

现在全球的硅片供应主要由5家公司垄断。而日本是第一个实现12英寸量产的国家。此后一直保持着硅片技术上的先发优势。

而环球晶圆是一家2011年才成立的企业靠着从中美矽晶继承下来的技术积累以及近几年强势的并购和扩张迅速成长为硅片市场第三。

目前中国大陆的半导体硅片厂商中,以中环、立昂微、以及上海硅产业为主。其中天津中环股份立足于光伏单晶硅。今年来开始积极布局半导体级硅片的研发和生产。杭州立昂微则是专注于半导体,而且既能做硅料和硅片也能做分立器件的芯片。是国内少数能贯通产业上下游的半导体企业之一。而上海硅产业集团及其子公司上海新昇是目前国内硅片技术的引领者。除了拥有SOI硅片的自主技术之外,在其他国内厂商只能生产8英寸及以下的硅片时,它们率先在2018年开始规模化生产12英寸硅片。结束了国内大尺寸硅片全靠进口的历史。

不过因为成本投入巨大,而且良率不高,沪硅产业的大尺寸硅片,2021年还是未能盈利。

五、国产之路的难点

1.成本

硅片国产化的第一个难点:成本。

2.设备

第二个难点:设备。以单晶炉为例,各大芯片寡头都有自己的独家供应商,信越化工甚至能自己制造单晶炉,让外界买不到同款。

而后续的生产流程,国内的芯片厂商基本都采用进口设备。比如倒角机,主要来自日本的东京精密和大途电子。

多线切割机则主要来自日本的NTC以及瑞士的slicingTech,这些设备虽然国产能找到代替,但是质量和精度往往差距比较大,比如关键步骤的CMP,物料部分如抛光垫和研磨液都能国产,但是抛光设备本身完全依赖进口

3.路径依赖

难点3在于晶圆厂对硅片寡头的路径依赖。从光秃秃的硅片到包含数百枚芯片的晶圆。这中间要经历动辄数十门设备、上千道工序,成本巨大。

所以从源头的工艺验证阶段,晶圆厂就要和硅片供应商紧密合作。而一款工艺成熟以后,晶圆厂就不会贸然更换其它供应商的硅片。

否则生产良率和芯片的可靠性一旦受影响,代价就太大了。