金属材料 动态撕裂试验方法 剪切断面率的测算

声明

本文是学习GB-T 5482-2023 金属材料 动态撕裂试验方法. 而整理的学习笔记,分享出来希望更多人受益,如果存在侵权请及时联系我们

7 剪切断面率的测算

7.1 晶状区面积的测量

7.1.1 卡尺测量法

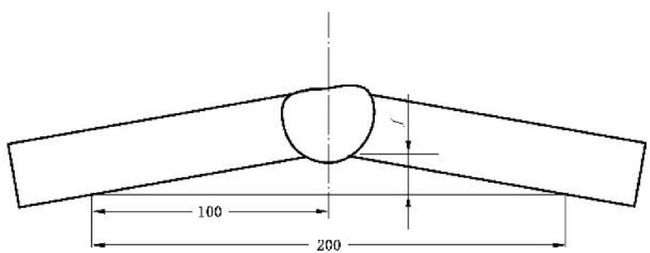

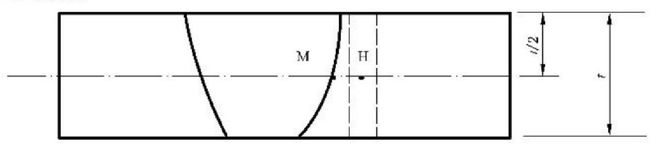

非奥氏体类钢的动态撕裂试样断口的晶状区形状应归类成矩形、三角形或梯形等便于测量和计算

的等效图形,如图5,用分辨力优于0.1 mm

的量具测量等效图形的相应尺寸,计算晶状区面积。若一个

试样断口上分成几块晶状区,则应分别测量每块晶状区面积,再把几块面积相加。可采用GB/T

12778

规定的测试方法,亦可采用其他能保证测量精度的测试方法测量晶状区面积。

图 5 典型动态撕裂试样断口及其晶状区等效归并法示意图

7.1.2 计算机分析测量法

对于试样断口晶状区与纤维区界面轮廓比较清晰、色差对比度比较大的,可使用图像处理软件辅助

测量晶状区面积并计算剪切断面率,测量过程如下:

a) 对试样断口进行拍照;

b)

基于图像处理软件中的色差识别功能,采用自动识别或人工识别的方法完成晶状区面积测量;

c) 计算得到试样的剪切断面率。

采用图像处理软件的自动识别功能时,应对软件进行校准或者比对验证,保证软件的可靠性。

注:垂直放置试样、调整好光照角度与亮度、采用远心物镜等有益于获得高质量的试样断口照片,进而有利于提高

剪切断面率的测量精度。

7.2 剪切断面率的计算

7.2.1 用试样缺口处原始横截面积减去晶状区面积计算出断口纤维状面积。

7.2.2

用纤维状面积与试样缺口处原始横截面积之比的百分数计算出剪切断面率。

GB/T 5482—2023

8 试验结果处理

8.1

动态撕裂能的试验数据应至少保留两位有效数字,剪切断面率的试验数据修约至1%。

8.2 当动态撕裂能高于试验机最大量程的80%时,应在试验报告中注明。

8.3 试验过程中出现下列情况之一时,试验数据无效:

a) 操作失误;

b) 试验时发生卡锤现象。

9 试验报告

试验报告应至少包括以下内容:

a) 本文件编号;

b) 试验日期;

c) 报告编号;

d)

试样相关信息,例如试样标识、试样厚度及其他试样相关资料(如果知悉,还应提供材料名称、

牌号、规格、取样方向和位置等);

e) 试验温度;

f) 试验结果;

g) 焊接接头试样,应注明试样缺口开口位置;

h) 可能影响试验的异常情况。

GB/T 5482—2023

附 录 A

(规范性)

焊接接头试样取样方法

A.1 试板的制备

A.1.1 试板用母材、取向以及焊接材料等应符合有关技术条件规定。

A.1.2 试板用母材的宽度应符合表 A.1

的规定,其长度可根据样坯数量而定,但不应小于400 mm。

表 A.1 焊接试板尺寸要求

单位为毫米

|

|

|---|---|

|

|

|

|

|

|

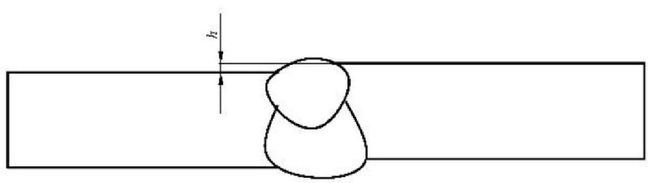

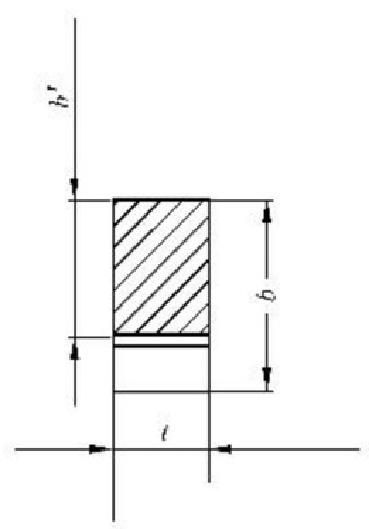

A.1.3 在200 mm 长度内,试板挠度 f 不应超过板厚的10%,且不应大于4 mm

。 试板错边量 h 不 应

超过板厚的15%,且不应大于4 mm, 见图 A.1。

单位为毫米

图 A.1 试 板 挠 度 和 错 边

A.2 样 坯 切 取

A.2.1

试验用样坯应从焊接试板或焊接结构上切取。切取样坯之前,应将试板两端各截弃50

mm。

A.2.2

样坯切取,宜采用机械切削方法。若采用火焰切割方法,应留有足够加工余量,以保证测试部分

不受热影响。

GB/T 5482—2023

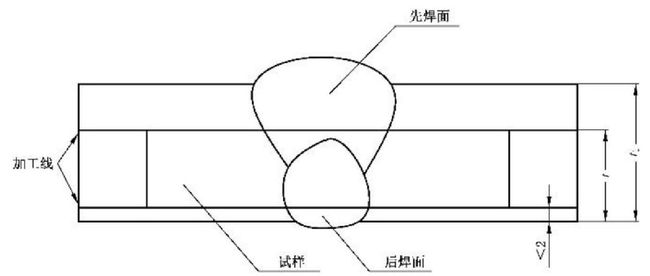

A.3 试样切取

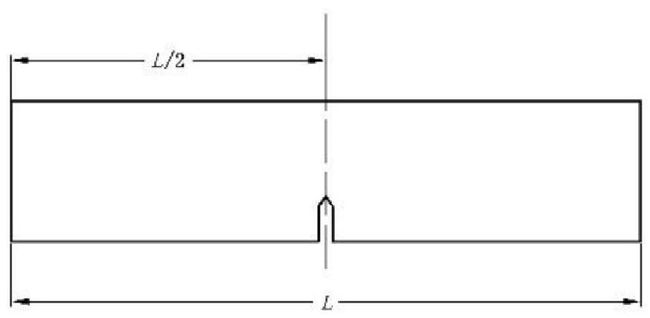

试样应靠近后焊面切取,如图 A.2 所示。

单位为毫米

图 A.2 试样切取示意图

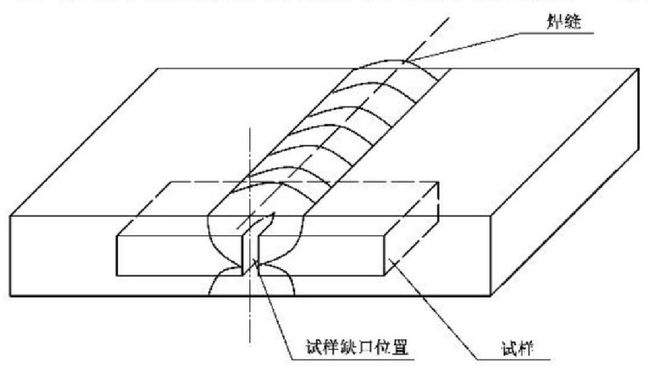

A.4 试样缺口位置

A.4.1 焊缝金属试样缺口轴线应与焊缝表面垂直,并位于焊缝中心处,如图

A.3 所示。

图 A.3 焊缝金属试样缺口位置示意图

A.4.2

熔合线及热影响区试样缺口轴线与焊缝表面垂直。熔合线试样缺口位置,开在试样二分之一厚

度平面与熔合线交界处的 M

点。热影响区各部位的试样缺口位置,根据技术条件要求,开在 M 点 以 外

的 H 点,如图 A.4 所示。

图 A.4 熔合线及热影响区试样缺口位置示意图

附 录 B

(资料性)

厚度大于或等于25 mm 的动态撕裂试样及其对试验机的要求

B.1 试样

B.1.1 厚度为25 mm 、32mm 和 4 0 mm 的动态撕裂试样取样按4. 1.

1的规定,试样和尺寸如图 B. 1 和

表 B.1 所示。取自板厚为25 mm、32 mm 和 4 0 mm

的试样,保留原轧制表面,其他厚度尺寸的样坯,应

双侧减薄加工成上述相应尺寸的试样。

B.1.2 试样缺口宽度 b 。=3mm, 压制顶端深度 D₁=1.0 mm±0.15

mm,试样缺口其余尺寸和公差同

表2。压制试样缺口所需压力 P 按4.3.6中公式(1)估算,取k=3.6 mm±0.5 mm。

图 B.1 厚度大于或等于25 mm 的动态撕裂试样

表 B.1 厚度大于或等于25 mm 的动态撕裂试样尺寸

单位为毫米

|

|

||

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B.1.3 压刀的长度和厚度分别为50 mm 和2.5 mm, 其余要求见图3。

B.2 试验机

B.2.1 试验机的量程不小于7500 J, 指针式读数装置的最大分度值不超过50

J, 数显式读数装置的最

大分度值不超过1 J。

B.2.2 试验机的冲击刀刃半径、支座半径和支座跨距见表 B.2。

GB/T 5482—2023

表 B.2 试验参数表

单位为毫米

|

|

||

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

||

|

|

||

GB/T 5482—2023

附 录 C

(资料性)

试样缺口顶端的压制

C.1 概 述

本文件采用位移控制法或载荷控制法完成试样缺口顶端的压制。压制试样缺口可用压力机或万能

材料试验机,在压制深度满足表2要求的前提下,也可采用其他方法压制试样缺口顶端。

C.2 位移控制法

C.2.1

每次压制之前,检查压刀。压刀的尺寸见4.3.4的规定,还应清除试样缺口中的金属屑和试样缺

口边缘的毛刺。

C.2.2 对试样缺口预加载荷,并将千分表的表盘对准零。10 mm≤t≤16 mm

的钢试样可预加400 N,

10mm 以下的钢试样和其他较软的金属试样,可预加200 N。

C.2.3

采用千分表控制压下量,千分表读数应大于表2规定的压制深度,超过量与试验材料和试样厚

度等有关,参考附录 D 通过实测确定。

C.3 载荷控制法

C.3.1 压制前的要求见 C.2.1。

C.3.2

按照4.3.6中公式(1)估算出的载荷压制试样缺口,记录压力,并按附录 D

测量压制深度。若试

样的压制深度均符合表2的规定,则同批号、同厚度的其余试样可按此压力压制。

C.3.3 若测得压制深度不符合要求,调整压力,重新压制。

GB/T 5482—2023

附 录 D

(资料性)

试样缺口压制深度的测量

D.1 一般要求

宜采用以下方法测量试样缺口压制深度,如果测量分辨力能够达到0.01 mm,

也可采用其他方法测

量压制试样缺口的深度。

D.2 测量步骤

D.2.1 在图1所示的试样上下两面离机加工顶端约2 mm

处,画一条基准线,或以试样棱边作为基准

线,并分别做出识别标记。

D.2.2 用工具显微镜或分辨力不大于0.01 mm

的读数显微镜测量未压试样上下两面机加工试样缺口

顶端与基准线之间的距离。

D.2.3 压制试样缺口顶端。

D.2.4 测量试样上下两面压制试样缺口顶端与基准线之间的距离。

D.2.5 D.2.2 和 D.2.4 所得结果之差,即为试样缺口的压制深度。

![]() GB/T 5482—2023

GB/T 5482—2023

延伸阅读

更多内容 可以 GB-T 5482-2023 金属材料 动态撕裂试验方法. 进一步学习

联系我们

民用核安全设备无损检验人员资格管理规定.pdf