施耐德电气助力汉威科技构建传感器“透明工厂”

北京2018年10月30日电 /美通社/ -- 新一轮的技术革命正在驱动整个世界步入以数据为“原油”的智能化时代。物联网世界,传感器则肩负起了智能互联设备“五官”的重任。近年来,国内传感器市场始终保持高速增长,也由此催生出了一批优秀的民族企业,国内知名的气体传感器及仪表制造商汉威科技集团股份有限公司(汉威科技)就是其中的典型代表。而全球能效管理及自动化领域数字化转型的领导者施耐德电气,则助力汉威科技构建出一间“透明工厂”,加速实现了其智能制造的愿景。

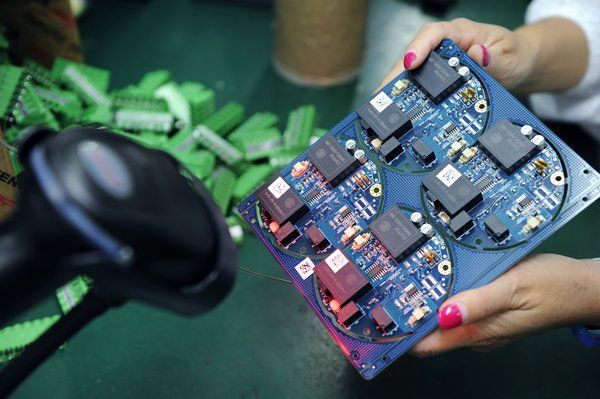

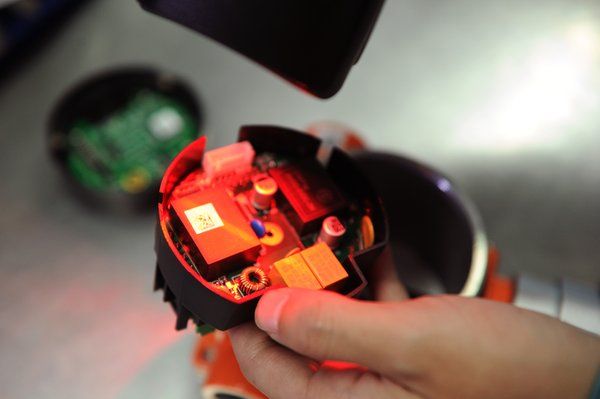

从1998年创立至今,汉威科技出品的气体传感器已经占到了整个市场份额的70%。为了进一步做大做强,汉威科技要为客户提供契合其需求的定制化产品,背后则需要精细化的生产管理方式作为支撑。

过去,许多业内人士认为仪器仪表行业的数字化升级可谓难如登天 -- 因为和汽车、手机等大批量、规模化生产的产品不同,传感器的典型属性就是“多品种、小批量”。有时候,一个订单的量甚至可能小到一台、两台。作为同样拥有“多品种、小批量”特点的精益生产专家,施耐德电气成为了汉威数字化转型道路上的重要合作伙伴。

先医后药,把脉痛点

秉承着“先医后药”的原则,施耐德电气派出内部的精益大师前往汉威科技的生产现场开展实地调研,并为汉威科技提供了深入细致的数字化咨询。经过把脉,施耐德电气发现汉威科技目前最大的痛点就是整个工厂的生产处于“黑箱”状态。

生产过程的不透明使得汉威科技面临库存较高、效率较低、价值流动性差、品控能力不足等种种问题,更重要的则是管理的滞后。过去,汉威科技每个月也都会对货物交期、产品质量、生产成本等指标进行分析和总结,但由于缺乏生产数据的支撑,往往只能基于既成结果进行事后分析,改善的空间相对有限。对于生产中遇到的突发事件也常常由于反应不及时而造成损失。汉威科技集团总裁助理兼生产制造中心的总经理张伟伟表示:“看不清就是最可怕的事情,想要改善都抓不到点。”

确诊“病因”之后,施耐德电气为汉威科技开出了基于EcoStruxure架构的透明智造解决方案这一剂“良方”。

破除黑箱,透明工厂

施耐德电气为汉威科技部署了基于EcoStruxure架构的透明智造平台下的订单管理,作业指导管理,执行与追溯管理,即时化绩效、任务、响应管理几大模块,使汉威科技能够逐天甚至逐小时的对生产数据进行实时采集。自此,来自不同系统中的客户数据、订单数据和生产制造数据实现了端到端的贯通,数据在整个工厂的不同层级之间无缝流转,生产现场的黑箱得以彻底破除,生产制造的过程变得可视透明,这是汉威科技迈向“透明工厂”的重要一步。

首先,施耐德电气的订单管理模块使得工厂管理人员对每个订单的具体执行情况都清晰可控。订单管理系统能够在每个产品过站时对其进行扫描,并准确记录该订单下产品的具体生产状况,比如订单总量已经执行了多少,每个产品的生产进行到了哪道工序,订单能否及时交付……所有信息一目了然,如果出现异常,便可及时进行干预。

而作业指导管理模块,则让一线操作工人执行无忧。传统工厂里,工人通常依靠作业指导书来进行具体操作。但对于传感器这种“多品种、小批量”的产品而言,上一台产品和下一台产品可能完全不同,作业内容也就有所差异,工人如果不慎忘记了具体作业动作,就需要反复跑到固定地点查询作业指导书,从而严重耽误效率。现在,订单来了之后,一线工人只要扫描相应产品的条码,系统就会自动把该工位的作业动作推送到员工面前的显示看板上,快速直接的指导工人作业,避免了人为差错。据汉威科技透露,自系统上线以来,生产线上的人为差错率下降了35%,改善非常明显。

一旦产品出现异常,执行与追溯管理模块则能帮助客户快速找出原因。当某个产品到达具体工位时,员工首先需要进行“检料”操作,即先扫描产品条码,再扫描物料编码,扫描的同时,员工的工号和工站也被系统记录在案,由此实现了产品、物料和人员之间的多重绑定。这样以来,工厂管理者可以清楚的知道某个订单下的产品用了哪个批次的物料,什么时间由哪个员工进行的操作;反之,也可以通过供应商的物料编码,查询该批次的物料都用到了哪些产品上面,使得整个追溯过程形成完整的闭环。

最后,即时化绩效、任务、响应管理模块则对工厂各级员工的KPI进行了有效梳理。如果生产线上发生异常,一线工人马上可以通过Andon系统触发报警,要求支持部门的工程师及时进行处理。工程师到达现场后,首先需要刷卡来响应这个异常事件,然后制定相应的改善措施使生产线恢复运行,整个过程都会被系统清晰的记录下来。到了月底,管理人员可以通过报表轻松的了解这个月出现了多少次异常,这些异常是由哪些员工处理的,每次处理用了多长时……对绩效考核真正实现了精细化管理。现在,汉威工厂的每一件异常都能在3分钟内得到响应,异常响应及时性提升了80%。

张伟伟对这些改变深有体会:“施耐德电气的解决方案帮助我们将管理的颗粒度从之前的每月每周,缩短到现在的每天每小时,这也是能够直接提升我们管理效率的关键。更重要的是,过去我们的管理是自上而下的,即管理层通过分析数据发现问题后一级一级的向下改善;如今,员工可以清楚的看到生产的具体情况以及自身的工作效率和工作质量,由此促进了员工自下而上的自主改善。”

从系统上线至今不到半年的时间里,“透明工厂”的数字化改造取得了非常显著的成果,汉威工厂的生产效率提升了12%,产能提升了22%,人均产值提升了14%,市场反馈的故障率降低了25%。

授人以鱼,授人以渔

说到智能制造、透明工厂,不少人会想当然地把这些概念和机器换人、无人工厂、全自动化流水线联系在一起。然而,对于大多数中小企业来说,这样的路径并非唯一选择。以汉威工厂的转型升级之路为例,施耐德电气不会一开始就建议汉威对工厂的硬件设备进行更新换代,让原来的老旧工厂实现“一步登天”式的升级,而是先从软性的部分下手,帮助汉威工厂在数据透明和管理精细方面做出切切实实、“小步快跑”的改善。更重要的是,这种软性改善并非只是一套实现某种功能的软件,而且融合了施耐德电气在长期实践中摸索出的工厂精益化管理理念。

“我们并不是帮客户去实现某些功能,而是去搭建一个具体的管理场景。”施耐德电气智能制造咨询顾问刘尊义反复强调。

为了帮助汉威科技的管理人员适应这种全新的管理模式,施耐德电气的顾问亲自来到生产一线,为组长们讲解SIM会议的具体流程。这还不够,在组长实际组织会议的时候,施耐德顾问还会将整个开会过程录下来,到会议室里进行回放,然后逐字逐句的分析哪里讲得好,哪里讲得不好,员工的参与度是否积极。最终,汉威科技所有的一线员工、组长和管理人员都在这个项目中受益匪浅。换言之,施耐德电气想要通过这个项目把精益管理的理念贯彻到汉威科技的各个层级之中,这就是所谓的“授人以鱼不如授人以渔”。

2017年中旬,“汉威电子”正式更名为“汉威科技集团”,新名称的背后蕴藏着深远的涵义 -- 汉威的野心远不止一家元器件制造商,而在于即将爆发的万亿级物联网市场。未来,在汉威踏上物联网征程的新道路上,施耐德电气也必将会是其最坚强的后盾。