26086-2010 救生设备用反光膜 随笔练习

声明

本文是学习GB-T 26086-2010 救生设备用反光膜. 而整理的学习笔记,分享出来希望更多人受益,如果存在侵权请及时联系我们

1 范围

本标准规定了船舶及海上设施救生设备用反光膜(简称反光膜)的术语和定义、分类与标记、要求、

试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于反光膜的设计、制造与验收。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志

CIE 54 逆反射定义和测量

3 术语和定义

GB/T

18833—2002界定的术语和定义适用于本文件。为了便于使用,以下重复列出了GB/T

18833—

2002 中的某些术语和定义。

3.1

逆反射 retroreflection

反射光线从靠近入射光线的反方向,向光源返回的反射。

[GB/T 18833—2002,定义3. 1]

3.2

参考中心 reference centre

在确定逆反射材料特性时,在试样的中心或接近中心所给定的一个点(见图1)。

[GB/T 18833—2002,定义3.2]

3.3

参考轴 reference axis

起始于参考中心,垂直于被测试样反射面的直线(见图1)。

[GB/T 18833—2002,定义3.3]

3.4

照明轴 illumination axis

连接参考中心和光源中心的直线(见图1)。

[GB/T 18833—2002,定义3.4]

3.5

观测轴 observation axis

连接参考中心和光探测器中心的直线(见图1)。

[GB/T 18833—2002,定义3.5]

GB/T 26086—2010

3.6

入射角 entrance angle

β

照明轴与参考轴之间的夹角(此处β指一般光学几何条件的β,β2=0,见图2)。

[GB/T 18833—2002,定义3.6]

3.7

观测角 observation angle

α

照明轴与观测轴之间的夹角(见图1)。

[GB/T 18833—2002,定义3.7]

3.8

发光强度系数 coefficient of luminous intensity

R

逆反射在观测方向的发光强度除以投向逆反射体且落在垂直于入射光方向的平面内的光照度

的商。

[GB/T 18833—2002,定义3.8]

3.9

逆反射系数 coefficient of retroreflection

R’

平面逆反射表面上的发光强度系数R 除以它的表面面积的商。

[GB/T 18833—2002,定义3.9]

3.10

视场角 field angle

入射窗直径对入射光瞳中心的张角。

[GB/T 18833—2002,定义3.10]

图 1 逆反射系统术语及光学测试原理

GB/T 26086—2010

图 2 逆反射测试的角度参考系统

4 分类与标记

4.1 分类

4.1.1 反光膜按材料与结构型式分为:

a) A 型——底衬材料为防粘材料的粘贴型反光膜;

b) B 型——底衬材料为布基的缝制型反光膜。

4.1.2 反光膜按适用环境状态分为:

a) I 型——不适于长期暴露户外的反光膜;

b) Ⅱ 型 — 适用于长期暴露户外的反光膜。

4.1.3 A 型 反 光 膜 按 贴 敷 对 象 分 为 :

a) A-1—— 金属用反光膜;

b) A-2—— 橡胶用反光膜;

c) A-3—— 玻璃纤维增强塑料用反光膜;

d) A-4— 化纤织物用反光膜;

e) A-5—— 塑料用反光膜。

4.2 结构型式

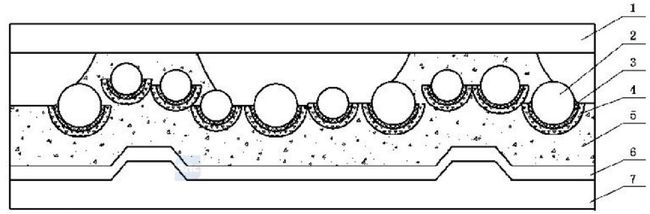

4.2.1 A 型 反 光 膜 的 结 构 型 式 见 图 3 。

GB/T 26086—2010

1——表面树脂层;

2——玻璃微珠;

3——反射层;

4——保护层;

5——黏合剂层;

6——支撑层;

7——压敏黏合剂层;

8— 防粘层。

图 3 A 型反光膜结构型式

4.2.2 B 型反光膜的结构型式见图4。

1——表面树脂层;

2——玻璃微珠;

3——反射层;

4——保护层;

5——黏合剂层;

6——支撑层;

7-—纺织物衬垫。

图 4 B 型反光膜结构型式

4.3 标记示例

户外、粘贴型金属用反光膜标记为:

反光膜 GB/T 26086—2010 ⅡA-1

户内、缝制型反光膜标记为:

反光膜 GB/T 26086—2010 IB

GB/T 26086—2010

5 要求

5.1 外观

反光膜表面应平整、光洁、无色差,不应有气泡、条纹、划痕和其他机械损伤。

5.2 光学性能

5.2.1 干燥反光膜的最小逆反射系数应符合表1的规定。

表 1 逆反射系数 单位为坎[德拉]每勒[克斯]平方米

|

|

|

|

|

|

|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.2.2 潮湿反光膜的最小逆反射系数应不低于表1规定值的80%。

5.3 抗老化性

反光膜经使用氙灯的老化箱的人工气候加速老化后,不应有明显的褪色、开裂、起泡和尺寸变化,最

小的逆反射系数应不低于表1规定值的80%。

5.4 耐海水性

反光膜经海水浸泡后,不应有明显的起泡、分层或海水浸蚀的现象,并不应有任何"白化"迹象,最小

逆反射系数应不低于表1的规定值。

5.5 韧性

反光膜在一30℃温度下历时4 h 后,将其缠绕在直径为3.2mm

的卷筒上,不应有任何龟裂。

5.6 抗拉强度

A 型反光膜抗拉强度应不小于16N/25mm。B

型反光膜抗拉强度纵向应不小于330N/25 mm,横

向应不小于200 N/25 mm。

5.7 黏结强度

A 型反光膜背面黏结强度应不小于16N/25 mm。

5.8 耐压粘性

反光膜的反射面相对叠放受压后,表面应无粘着或脱皮的迹象。

5.9 耐盐雾

反光膜在盐雾中放置120h

后,不应有腐蚀、退化的迹象,最小逆反射系数应不低于表1的规定值。

5.10 耐高温、低温

反光膜经65℃高温和-30℃低温后,不应有明显的开裂、变形,最小逆反射系数不低于表1的规

GB/T 26086—2010

定值。

5.11 耐霉菌

反光膜在规定的霉菌条件下埋置2周后,最小逆反射系数应不低于表1的规定值。

A 型反光膜不

应在没有损坏的情况下便能从铝板上取下。

5.12 耐磨性

反光膜经毛刷摩擦后,最小逆反射系数应不低于表1规定值的50%。

5.13 耐污性

被污染反光膜经擦洗后,不应有可见的损坏或永久性污垢。

6 试验方法

6.1 试验条件、试样数量及制备

6.1.1 试验前,试样在温度为(23±1)℃,相对湿度为(50±5)%的环境中放置24

h。

6.1.2 每项试验的试样数为三个。测得三个试样的算术平均值为试验的结果。

6.1.3 根据不同情况,按下列方法之一制备试样:

a) 随机抽取反光膜生产厂制造的整卷反光膜产品,作为试样;

b) 随机抽取整卷反光膜产品,从中随机截取相应尺寸的反光膜,作为试样;

c)

随机抽取整卷反光膜产品,从中随机截取相应尺寸的反光膜,把该反光膜按生产厂的使用说

明,粘贴到厚度为2mm

的铝合金板上(铝合金板应经过严格的去油污清洗),制成试样;

d) 按特殊试验(如韧性试验等)的要求,制成试样。

6.2 外观

按6.

1.3a)准备试样,用目测方法检查反光膜的外观质量。结果应符合5.1的要求。

6.3 干燥时的光学性能

6.3.1 绝对测量法

采用CIE54

的一般程序测定反光膜的逆反射系数。按6.1.3b)准备试样,试样尺寸为150 mm×

150 mm。

按表1规定的入射角和观测角进行测定。当观测角半平面环绕参考轴转动时,测光在不大于

30°增量情况下进行(即:转动角度为0°、30°、60°、90°、120°、150°和180°)。结果应符合5.2.1的要求。

6.3.2 相对测量法(仅用于出厂检验)

反光膜的逆反射系数也可用试样与标准样板对比的测量方法和仪器进行检验。结果应符合5.2.1

的要求。

注:以6.3.1的方法为仲裁。

6.4 潮湿时的光学性能

测量装置见图5。按6. 1.3b)准备试样,将150 mm×75mm

的试样安装在一垂直平板上,使

150mm

的边处于横向位置。用喷嘴提供足够量的洁净水,在试样表面形成连续移动的水膜,按6.3.1

的方法,测试观测角为0.2°、入射角为5°时试样的逆反射系数R’。

结果应符合5.2.2的要求。

GB/T 26086—2010

单位为毫米

a) 喷嘴 b) 测量装置

图 5 湿状态的逆反射系数测量装置

6.5 加速老化

6.5.1 按6. 1.3b) 准备试样,试样的尺寸一般不小于70mm×120 mm。

6.5.2 老化箱采用氙灯作为光源,试样受到光谱波长为300 nm~800 nm

光线的辐射,辐射强度 为(550±50)W/m²。

整个试样面积内,辐射强度的偏差应不大于±10%。黑板温度为(63±3)℃。

6.5.3 将试样置于老化箱内,采用连续光照,周期性喷水。每120 min

为一喷水周期,其中18 min 喷 水、102 min 不喷水。试验时间I

型反光膜为750h,Ⅱ 型反光膜为1500h。

6.5.4 经辐射后的试样,用浓度为5%的盐酸溶液清洗表面45 s,

然后用水彻底冲洗,最后用干净软布

擦干,置于6.1.1的环境下,将试样贴到铝质板条上,用4倍放大镜检查表面,并进行逆反射系数检测。

结果应符合5.3的要求。

6.6 耐海水性

6.6.1 试样制备

6.6.1.1 按6. 1.3c型反光膜:在取下防粘材料后,用手持滚筒将试 样贴在清洁的铝板表面;B

型反光膜:用胶带将试样各边贴在清洁的铝板表面。

6.6.1.2

用刀将试样作对角斜线的切割,形成一个"×"形状的切线,切割时应切透试样抵达铝板。

6.6.2 试验步骤

将一个有玻璃盖板的玻璃量杯,注入温度为25℃、浓度为4%的盐水溶液(4 g

NaCl溶解到96 mL 蒸馏水中),将一半长度的试样浸入溶液中16 h

后,从量杯中取出,冲洗掉试样上的盐沉积物,经10 min

的回复期后,检查试样的外观;4h 后切除切线每侧各5mm,

检查逆反射系数。结果应符合5.4的要求。

6.7 韧性

按6. 1.3d)准备试样,将25mm×150mm 的试样和直径为3.2mm

的圆棒同时置于一30℃温度下

4h, 在此温度下将试样缠绕在圆棒上,用戴着手套的手指轻轻地加压。对于A

型反光膜,需取下防粘材

料对粘合剂作滑石粉处理。结果应符合5.5规定。

6.8 抗拉强度

按6.1.3b)准备试样,取25mm×150mm

的试样,夹入到拉力试验机的夹具中,有效试样长度为

GB/T 26086—2010

100mm, 使负荷均匀地分布在试样的整个宽度上,以300 mm/min

的速度拉伸试样。取三个试样在断 裂时每25mm

宽度的平均牛顿值作为测定值。对于 A

型反光膜,需取下防粘材料后将样品插入到拉

力试验机中。结果应符合5.6规定。

6.9 黏结强度(仅用于 A 型反光膜)

6.9.1 试验准备

6.9.1.1

准备试验用样板。试验用样板分别为铝板(用于A-1)、 橡胶(用于

A-2)、玻璃纤维增强塑 料(用于 A-3)、化纤织物(用于 A-4)、塑料(用于A-5)。

试验用样板为50 mm×90 mm,并擦洗干净。

6.9.1.2

准备试验用滚筒。试验用滚筒为黄铜,直径80 mm, 宽 4 0 mm, 外 包 6 mm

厚的橡胶,硬度 为(80±1)RHD, 总质量为2kg。

6.9.1.3 按6. 1.3b准备试样,分别为每种试验用样板准备三块25 mm×200mm 的反光膜试样。

6.9.2 试验步骤

针对每种样板按下列步骤进行试验:

a) 将试样的防粘材料取下80mm (其余120 mm

带防粘材料部分用于插入试验仪器的夹具),分

别粘贴在试验用样板上,用滚筒滚压3次;

b) 分别将两块试样浸没在有盖容器的蒸馏水和浓度为4%的盐水中历时16 h;

c) 将试样插入试验仪器的夹具中,以300 mm/min

的速度在180°角向后拉试样,测定每25 mm 宽度上的牛顿(N) 值 ;

d) 将第三块试样按照6.5进行老化试验后重复步骤 c)。

结果应符合5.7的要求。

6.10 耐压粘性

按6. 1.3b)制备试样,将两块100 mm×100 mm

的试样,反光面对反光面叠在一起,并置于两块具

有同样尺寸的3mm

厚玻璃板之间,放入65℃的环境中,在玻璃板上面中央放置一个18 kg 的重物,经

8h 后取出试样,冷却5min, 将两块试样分开,检查表面。结果应符合5.8的要求。

6.11 耐盐雾

6.11.1 按6.6. 1. 1制备试样。

6.11.2 将试样置于盐雾室中。将5份 NaCl

溶解于95份水中形成盐溶液,所含杂质不大于0.2%, 在(35±2)℃温度下进行雾化。

6.11.3 试验分5次进行,每次22 h, 间 隔 2h

让试样干燥。经5个循环后,用稀释的中性清洁剂清洗,

目测试样表面,并测定逆反射系数。结果应符合5.9的要求。

6.12 耐高温、低温

按6. 1.3b)准备试样,将试样置于不低于65℃的干燥空气中24

h,然后在不高于一30℃的干燥空

气中24 h,恢复到常温后,检查试样并测定逆反射系数。结果应符合5.10的要求。

6.13 耐霉菌

6.13.1 试样制备

按6.6.1.1制备反光膜试样各三块,用无锈和无污染的夹具或钩扣固定试样。

GB/T 26086—2010

6.13.2 土壤培植

将未经处理的400g/m²~475g/m²

棉纤维,在温度为28℃、湿度为85%~95%的土壤中埋置5天

后,棉纤维抗拉强度的损失不少于原来的50%,则此种土壤视为合格。

6.13.3 试验步骤

将试样水平放置在100mm 厚度的土层表面,试样间距25 mm, 在试样表面撒一层25

mm 厚的土

壤,在温度为28℃、湿度为85%~95%的环境中孵化14天后取出,轻轻洗掉表面土壤,用软布沾取浓

度为70%的酒精擦净,在6.1.1环境中放置48 h

后,测定逆反射系数,并取下试样检查。结果应符合

5.11的要求。

6.14 耐磨性

6.14.1 试样制备

按6.6.1.1制备150 mm×425 mm 的试样。

6.14.2 试验装置

耐磨性试验装置由一个装在平金属板上的电动机和一个往复运动的毛刷组成。毛刷的刷板为

长90 mm、 宽40mm 和厚12.5mm

铝质板。刷毛为坚硬、粗大的猪鬃。猪鬃伸出底板20 mm, 形成一

个平整的摩擦面。毛刷总重(450±15)g。

6.14.3 试验步骤

开动马达后调整试验装置,使毛刷以每分钟(37±2)个往返(74±4)次的速度运行,刷1000次后,

用一块清洁柔软的布擦拭表面,检验试样。结果应符合5.12的要求。

6.15 耐污性

6.15.1 试样制备

按6.6.1.1制备150 mm×150 mm 的试样。

6.15.2 试验步骤

在试样整个中部涂上一层长150 mm、 宽90 mm、 厚0.075 mm

的充分混合的污染介质,把面板弄 脏。污染介质由8g 碳黑、60g 矿物油、32g

无味矿物液体混合而成。用玻璃或类似的盖子将弄脏部分 盖住。24 h

后取下盖子,用一块清洁干燥的柔软白布浸泡矿物液体擦拭试样,并在1%(按质量)清洁剂

的温水中漂洗,然后用一块清洁柔软的干布将试样擦干。结果应符合5.13的要求。

7 检验规则

7.1 检验分类

反光膜的检验分为型式检验和出厂检验。

7.2 型式检验

7.2.1 反光膜有下列情况之一时,应进行型式检验:

GB/T 26086—2010

a) 新产品定型鉴定;

b) 结构、材料、工艺有较大改变,足以影响产品性能或质量;

c) 正常生产时,每4年进行一次;

d) 停产一年后,恢复生产;

e) 主管检查机构有要求。

7.2.2 反光膜型式检验项目及检验顺序见表2。

表 2 反光膜检验项目及顺序

|

|

|

|

|

|

|---|---|---|---|---|---|

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|||||

7.2.3

所有试样的全部检验项目符合要求时,判定反光膜型式检验合格,若有一项检验项目不合格,则

判定反光膜型式检验不合格。

7.3 出厂检验

7.3.1 反光膜出厂检验项目及检验顺序见表2。

7.3.2

反光膜外观为逐卷检验;其他项目进行抽样,以同一批原料,同一品种规格的反光膜为一批,每

批不超过3000m²。 每批随机抽取两卷。

7.3.3

所有反光膜的全部检验项目符合要求时,判定反光膜出厂检验合格。若外观不符合要求,则判

定反光膜出厂检验不合格;其他项目中若有一项不符合要求,则应加倍取样进行复验。若复验都符合要

求,则仍判定该批反光膜出厂检验合格;若复验仍有不符合要求的项目,则判定该批反光膜出厂检验不

合格。

8 标志、包装、运输和贮存

8.1 标志

反光膜的包装上应有下列标志:

GB/T 26086—2010

a) 制造厂名称、厂址;

b) 产品型号和名称;

c) 产品幅宽、数量;

d) 制造日期;

e) 出厂批号;

f) 标准编号;

g) 合格标识;

h) 贮存有效期;

i) 符合GB/T 191规定的“怕雨”、"防压"标志。

8.2 包装

反光膜成卷包装,包装材质为纸盒,外包装为纸箱。

8.3 运输

反光膜运输过程中应小心轻放,防止雨淋、暴晒,防止重压,远离火源、热源。

8.4 贮存

反光膜应该贮存在无腐蚀性气体、通风良好和阴凉干燥的室内。

![]() GB/T 26086—2010

GB/T 26086—2010

[1] GB/T 18833—2002

延伸阅读

更多内容 可以 GB-T 26086-2010 救生设备用反光膜. 进一步学习

联系我们

T-DBCX 005—2023 奇楠沉香苗木繁育技术与质量分级.pdf