42914-2023 铝合金产品断裂韧度试验方法

1 范围

本文件描述了铝合金产品断裂韧度的试验方法。

本文件适用于铝合金轧制板材、挤压棒材、挤压板材、挤压管材、挤压型材和锻件产品的平面应变断

裂韧度和平面应力断裂韧度的测定。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文

件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于

本文件。

GB/T 8170 数值修约规则与极限数值的表示和判定

GB/T 10623 金属材料 力学性能试验术语

GB/T 12160—2019 金属材料 单轴试验用引伸计系统的标定

GB/T 16825.1—2022 金属材料 静力单轴试验机的检验与校准

第1部分:拉力和(或)压力试

验机 测力系统的检验与校准

JJG 475 电子式万能试验机

JJG 556 轴向加力疲劳试验机

JJG 762 引伸计

JJG 1063 电液伺服万能试验机

3 术语和定义

GB/T 10623界定的术语和定义适用于本文件。

4 方法概述

通过循环加载对带机加工缺口的试样预制疲劳裂纹,对带尖锐裂纹的试样施加垂直于裂纹平面的

拉力时,裂纹尖端会发生小范围的塑性变形,通常试样裂纹尖端塑性区包括内部的平面应变区与表面的

平面应力区。若试样厚度足够小,平面应变区可忽略不计,裂纹尖端近似处于平面应力状态,可测得平

面应力断裂韧度,平面应变区占比随着试样厚度的增大而增大,当试样厚度增大至一定程度时,裂纹尖

端近似处于平面应变状态,可测得平面应变断裂韧度。断裂韧度试验分为两类:

——平面应力断裂韧度试验:使用中心裂纹试样或宽度与厚度的比值大于4的紧凑拉伸试样测定

铝合金材料的平面应力断裂韧度(Kc)、 表观平面应力断裂韧度(Ka)

或裂纹扩展抗力强度因

子(KR);

——平面应变断裂韧度试验:使用宽度与厚度的比值在2~4之间的紧凑拉伸试样测定铝合金材料

GB/T 42914—2023

的平面应变断裂韧度(K),

或在无法测定 K 时,评定 K 的条件值(K。) 是否可作为“批产放

行Ka"。

5 试验条件

试验温度:10℃~35℃。

6 仪器设备

6.1 试验机

试验机应具有计算机数据采集系统,宜采用轴向加力疲劳试验机、万能试验机或拉力试验机:

— — 轴向加力疲劳试验机应按 JJG 556 进行校准,并满足 JJG 556

规定的疲劳试验机计量特性

要求;

—— 万能试验机或拉力试验机的测力系统应按JJG 475或 JJG

1063进行校准,试验机测力系统的

准确度应达到或优于 GB/T 16825.1—2022 的 1 级 。

6.2 疲劳预裂纹设备

疲劳预裂纹设备宜采用符合6.1规定的轴向加力疲劳试验机;采用其他设备时,设备的静态力示值

相对误差应在±1.0%范围内,静态力示值重复性相对误差应不大于1.0%。

注:疲劳预裂纹设备用于疲劳裂纹预制,试验机用于测定断裂韧度,两者可为同一台设备,也可为不同设备。

6.3 引伸计

6.3.1 引伸计系统按 JJG762

进行校准,测定平面应变断裂韧度时,引伸计准确度应达到或优于 GB/T

12160—2019 的1级;测定平面应力断裂韧度时,引伸计准确度应达到或优于 GB/T

12160— 2019的2级。

6.3.2 引伸计线性度应按附录 A 规定的方法定期检验,宜每周检验一次。

6.3.3

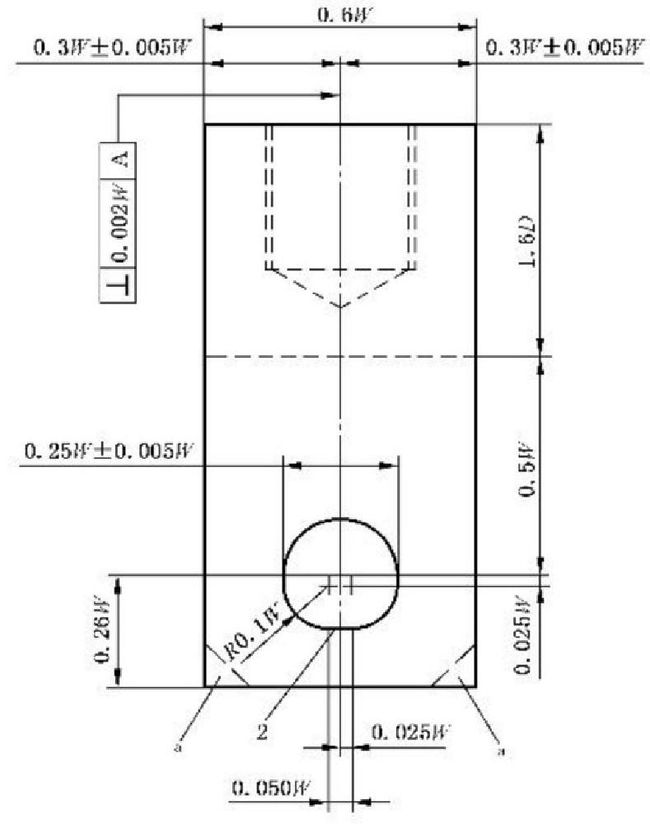

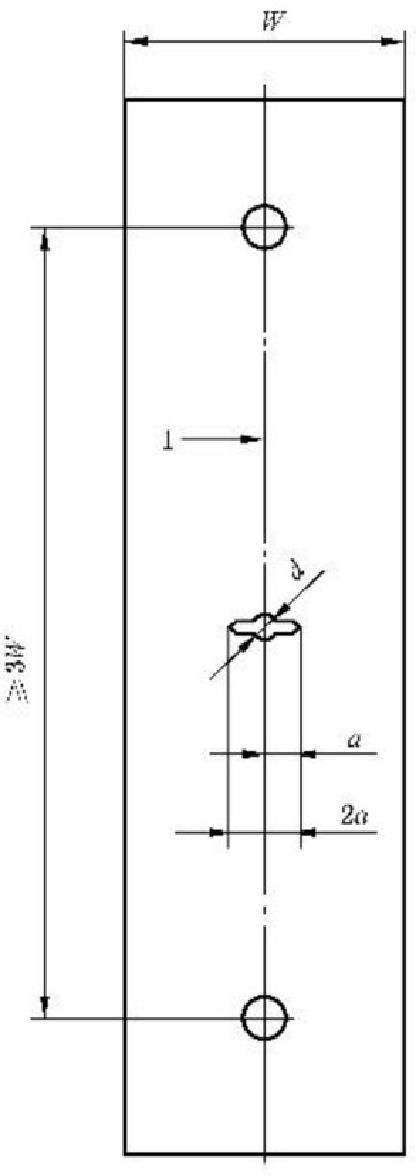

引伸计与刀口之间的接触点应能在一定范围内自由转动,引伸计安装示意图见图1。

GB/T 42914—2023

标引序号说明:

1 — — 试样;

2 — - 引伸计;

3 — — 引伸计悬臂凹槽。

引伸计悬臂凹槽根部的半径应在0. 10 mm~0.15mm 范围内。

图 1 引伸计安装示意图

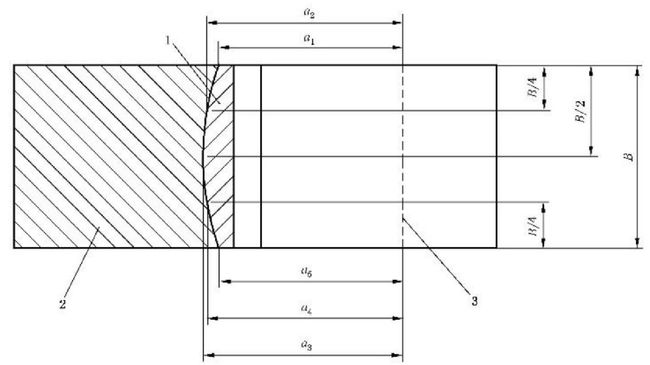

6.4 试验夹具

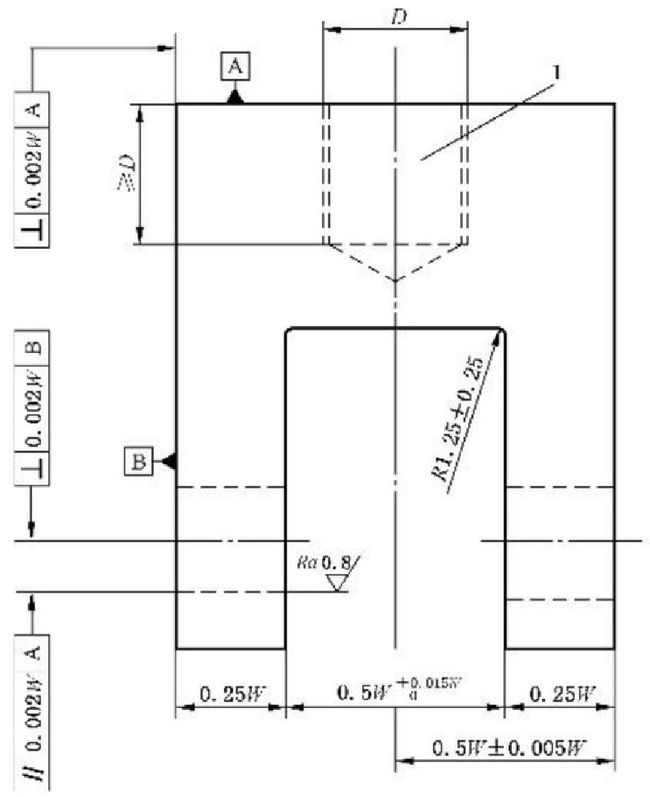

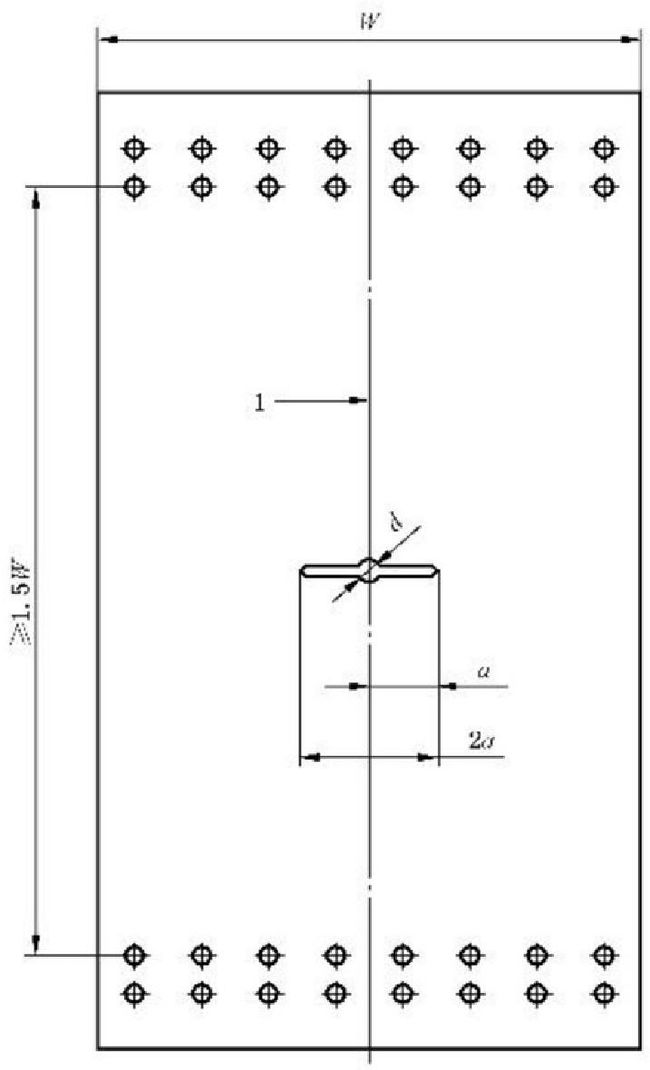

6.4.1 紧凑拉伸试样可采用U 型钩夹具(见图2)。

标引序号说明:

W— 试样宽度;

D—— 加力杆螺纹大径;

1 — — 加力杆螺纹;

2 — — 加力平面。

夹具用销钉直径应为0.024 W-8oosw,U 型钩和销钉的硬度应不小于40 HRC。

注:表面粗糙度Ra 的单位为微米(μm), 其他尺寸的单位为毫米(mm)。

a 为便于安装引伸计,可切去 U 型钩的边角。

图 2 适用于紧凑拉伸试样的 U 型钩夹具

6.4.2

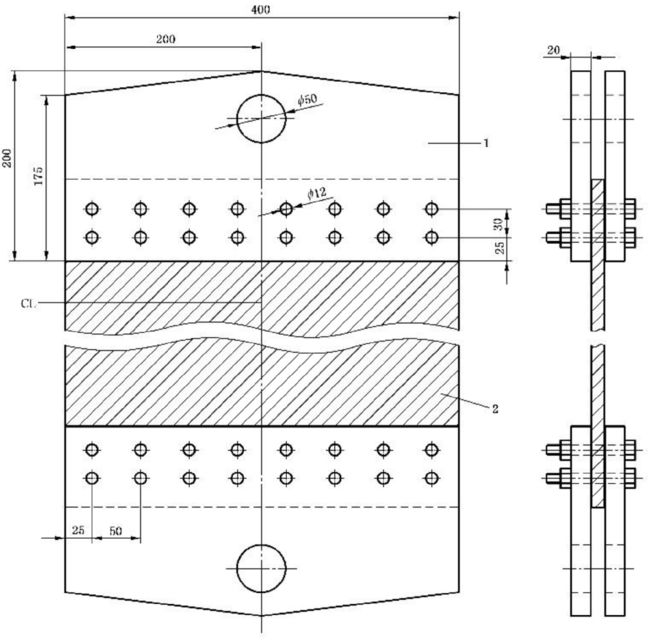

中心裂纹试样可采用多排螺栓夹具、单插销夹具或楔形夹具加载,宽度大于305 mm

的试样应使 用多排螺栓夹具或楔形夹具。夹具与试样接触面的表面粗糙度(Ra)

应不大于0.8μm。 图3给出了适

用于中心裂纹试样的多排螺栓夹具示例。

GB/T 42914—2023

单位为毫米

标引序号说明:

1——夹具;

2——试样;

CL 试样宽度中心线、夹持系统中心线。

图 3 多排螺栓夹具图示

6.5 防翘曲装置

防翘曲装置应具备压力调整功能,可提供足够高的刚性约束,装置与试样接触面的表面粗糙度

(Ra) 应不大于0.8 μm。

7 平面应变断裂韧度试验方法

7.1 试样

7.1.1 试样形状及尺寸

7.1.1.1

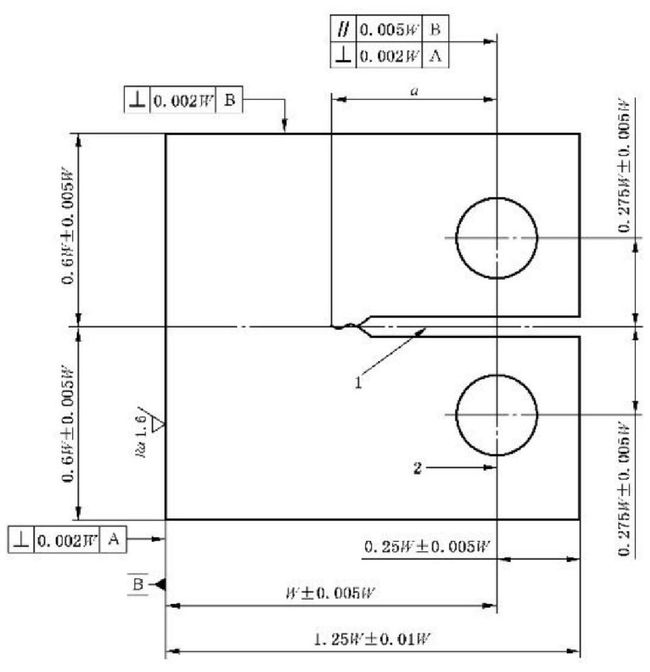

平面应变断裂韧度试验采用紧凑拉伸试样(见图4),试样尺寸应符合图4规定[2<(W/B)≤4

的

试样的厚度(B) 除外]。试样的宽厚比(W/B) 宜为2,应满足2≤(W/B)≤4,

裂纹长度(a) 应满足

0.45≤(a/W)≤0.55。试样厚度与宽度应符合产品标准或订货单(或合同)的规定,当产品标准或订货单

(或合同)中无规定时宜符合表1规定。

注:厚度相同、宽厚比不同的试样测得的Ki 值或 K。

值可能存在差异,通常宽厚比较大的试样测得的 K、 值或 Kq

值较大。

标引序号说明:

1 ——起始缺口平面;

2 ——紧凑拉伸试样的加力线;

W—- 试样宽度;

a ——裂纹长度;

B— 试样厚度。

图 4 紧凑拉伸试样(W/B=2)

表 1 试样厚度与宽度要求

|

|

|

|---|---|---|

|

6.35 mm~50 mm |

|

|

|

GB/T 42914—2023

表 1 试样厚度与宽度要求 ( 续 )

|

|

|

|---|---|---|

|

|

|

|

|

|

|

||

表 2 紧凑拉伸试样型号及其试样宽度和厚度

|

|

|

|

|---|---|---|---|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

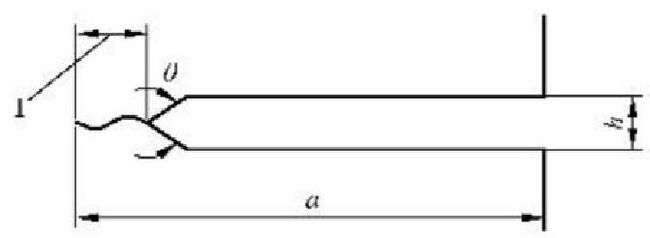

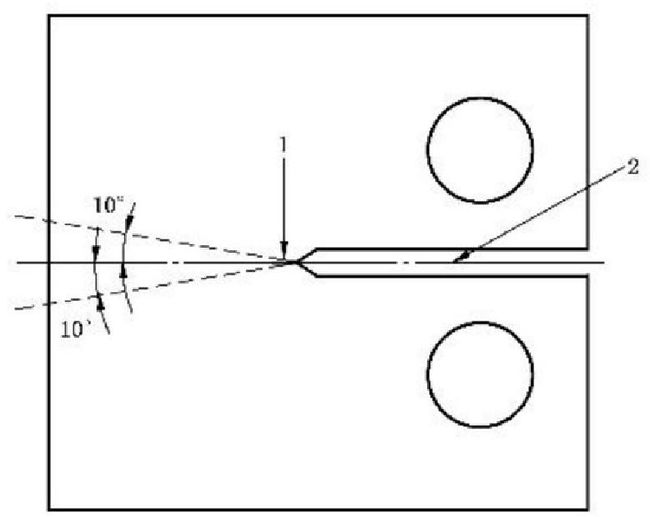

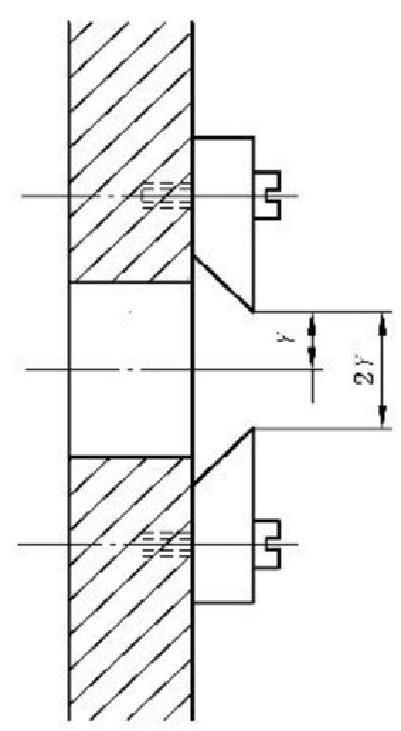

7.1.1.2

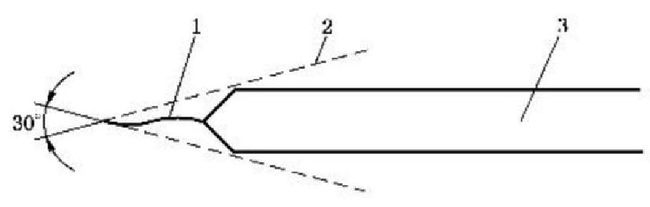

试样的疲劳裂纹起始缺口分为直通形缺口(见图5)和山形缺口(见图6)两种。起始缺口平面

应与相交的试样表面垂直(偏差在±2°以内),并与预期裂纹扩展方向平行,缺口尺寸应符合表3的规

GB/T 42914—2023

定 , 缺 口 根 部 半 径 应 不 大 于 0 . 2 5 mm, 宜 不 大 于 0 . 1 0

mm。

标引序号说明:

0 — — 缺口根部角度;

h— 缺口高度;

1 — — 疲劳裂纹扩展量。

图5 直通形缺口

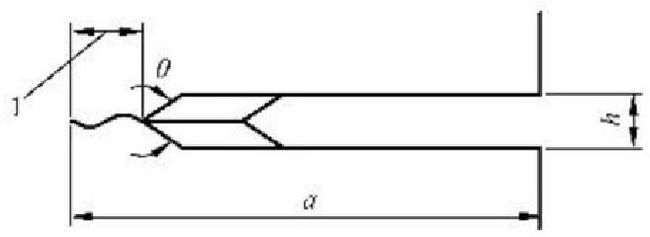

标引序号说明:

LN— 山形缺口表面机加工缺口长度;

β — — 山形缺口角度;

1 — — 疲劳裂纹扩展量。

两侧 Lv 的差异应不大于0.01W。

图 6 山 形 缺 口

表 3 紧 凑 拉 伸 试 样 缺 口

尺 寸

|

|

|

|---|---|---|

|

|

|

8

7.1.1.3

起始缺口应加工整体刀口或附加刀口,用于安装引伸计,见图7。

a) 整体刀口

b) 附加刀口

|

|

|

|

|

|

|---|---|---|---|---|---|

|

|

|

|

|

|

标引序号说明:

li — 整体刀口深度;

01— 刀口尖端角度;

02 — 整体刀口底部角度;

l₂— 附加刀口刀片厚度;

L。 - 计量长度;

Lg— 有效计量长度。

a 典型值,在满足 L≤W/2 条件下可采用与引伸计测量范围相匹配的任意长度。

图7 整体刀口与附加刀口

7.1.2 取样

试样取样方向、取样位置应符合产品标准或订货单(或合同)的规定,产品标准或订货单(或合同)中

未规定取样方向时,按表4规定取L-T

方向试样;产品标准或订货单(或合同)中未规定取样位置时,按

表4规定的取样位置切取试样。需方对取样方向有特殊要求(如图8所示的 L-S

方向、T-S 方向、S-

T 方向)时,由供需双方商定,并在订货单(或合同)中注明。

表 4 平面应变断裂韧度试样取样方向和取样位置

|

|

|

|||

|---|---|---|---|---|---|

|

|

|

|||

|

|

|

|

||

|

|||||

|

|

|

|

||

|

|

|

|

||

|

|

|

|||

GB/T 42914—2023

表 4 平面应变断裂韧度试样取样方向和取样位置 ( 续 )

|

|

|

|||

|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

||||

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

面高度)方向,或代表垂直于金属流线的产品横截面(或横截面内切圆)径向;以字母"T"代表垂直于"S"和"L"

|

|||||

GB/T 42914—2023

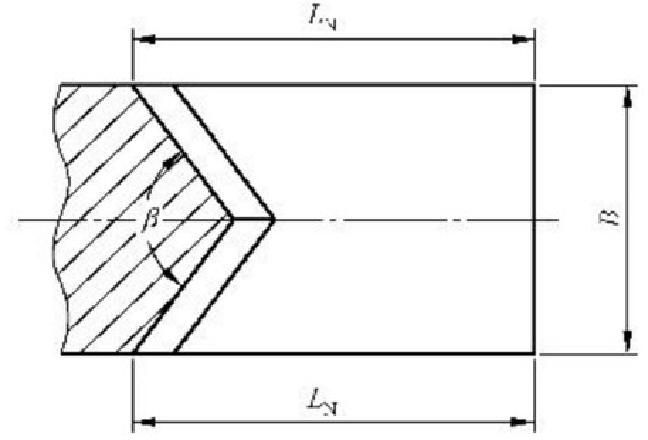

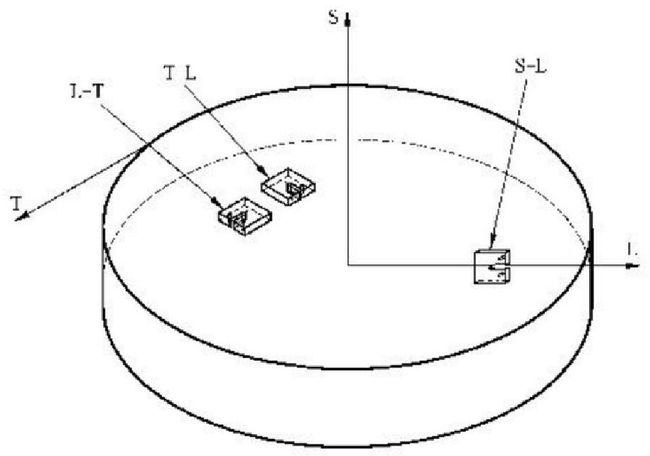

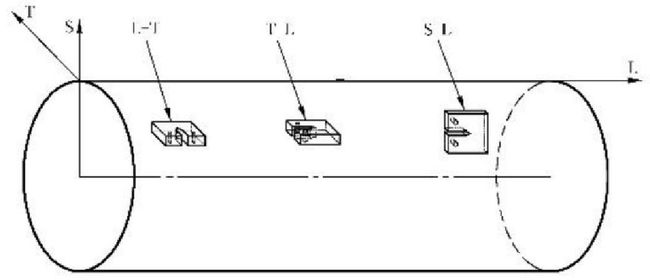

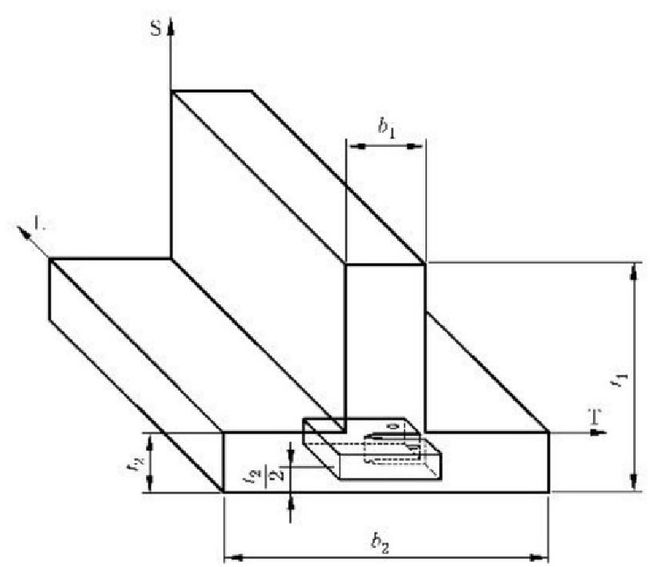

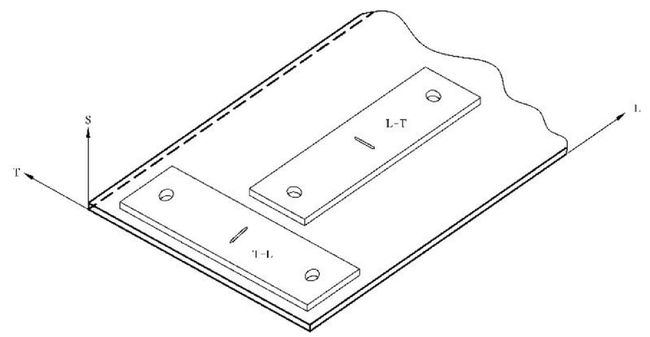

标引序号说明:

L— 金属流线方向(产品纵向);

S—— 垂直于金属流线的横截面短边方向(产品高向);

T— 垂 直 于 S 方 向 和 L 方向(产品横向)。

图 8

轧制板材、矩形锻件、挤压扁棒、挤压板材的紧凑拉伸试样取样方向示意图

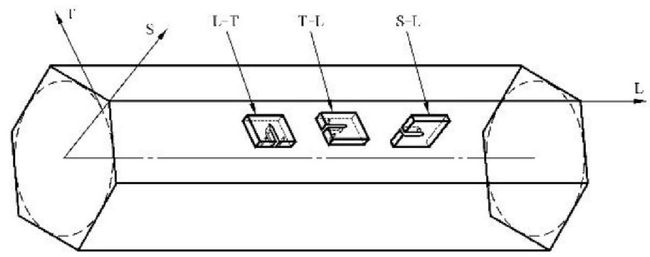

标引序号说明:

L—— 金属流线方向(产品径向);

S—— 垂直于金属流线的横截面短边方向(产品高向);

T—- 垂直于 S 方 向 和 L 方向。

图 9 圆锻饼的紧凑拉伸试样取样方向示意图

GB/T 42914—2023

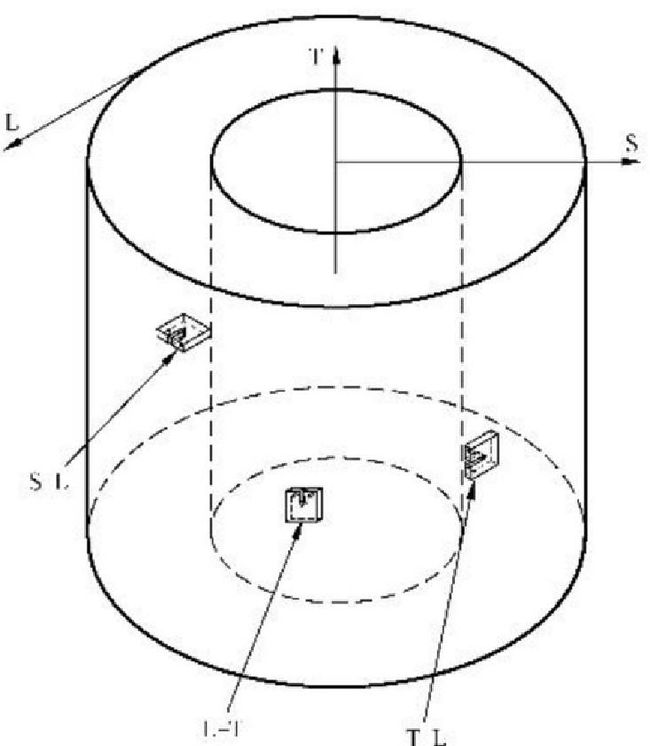

标引序号说明:

L— 金属流线方向;

S— 垂直于金属流线的横截面短边方向(产品高向);

T—— 垂直于 S 方 向 和 L 方向。

图10 正多边形锻饼的紧凑拉伸试样取样方向示意图

标引序号说明:

L— 金属流线方向(产品纵向);

S—— 垂直于金属流线的横截面径向(产品径向);

T-- 垂 直 于S 方 向 和 L 方向。

图11 圆锻棒、挤压圆棒的紧凑拉伸试样取样方向示意图

标引序号说明:

L— 金属流线方向(产品纵向);

S—— 垂直于金属流线的横截面内切圆径向;

T— 垂 直 于S 方 向 和 L 方向。

图12 正多边形锻棒、挤压正多边形棒的紧凑拉伸试样取样方向示意图

GB/T 42914—2023

标引序号说明:

L— 金属流线方向;

S— 垂直于金属流线的横截面短边方向(产品径向);

T—— 垂直于 S 方向和 L 方向(产品高向)。

图 1 3

锻环(高度与壁厚比大于2)、轧环的紧凑拉伸试样取样方向示意图

标引序号说明:

L—— 金属流线方向;

S— 垂直于金属流线的横截面短边方向(产品高向);

T—— 垂直于 S 方向和 L 方向(产品径向)。

图 1 4

锻环(高度与壁厚比不大于2)的紧凑拉伸试样取样方向示意图

GB/T 42914—2023

标引序号说明:

L—— 金属流线方向(产品纵向);

S— 垂直于金属流线的横截面径向(产品径向);

T—— 垂 直 于S 方 向 和 L 方向。

图15 锻压管、挤压管材的紧凑拉伸试样取样方向示意图

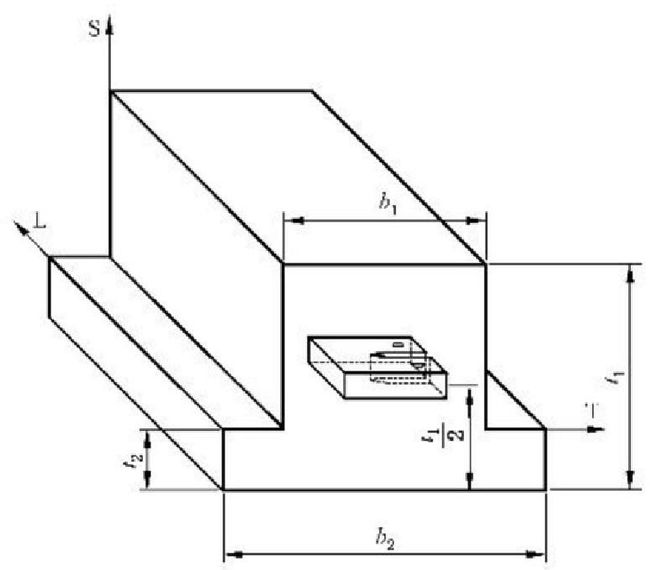

标引序号说明:

L—— 产品纵向(金属流线方向);

S— 垂直于金属流线的横截面高度方向(产品高向);

T—— 垂直于 S 方 向 和 L 方向(产品横向);

bi— 型材宽度尺寸1;

b₂— 型材宽度尺寸2;

ti— 型材厚度尺寸1;

2— 型材厚度尺寸2。

图16 挤压型材在最大壁厚的中心处切取(L-T

方向)紧凑拉伸试样示意图

标引序号说明:

L— 产品纵向(金属流线方向);

S— 垂直于金属流线的横截面高度方向(产品高向);

T—— 垂直于S 方向和 L 方向(产品横向)。

图17 挤压型材在较大宽度的壁厚中心处切取(L-T

方向)紧凑拉伸试样示意图

7.1.3 试样制备

7.1.3.1

试样加工时避免冷作硬化或过热对材料力学性能产生影响。

7.1.3.2

当可热处理强化铝合金产品(或样坯)在热处理过程中没有消除应力时,宜在试样缺口加工前

后测量试样高度h,与 h₂ (见图18),并计算试样高度变化值△h(△h=h₁-h₂)。

a) 加工缺口前

b) 加工缺口后

图18 紧凑拉伸试样加工缺口前、后示意图

7.2 测试步骤

7.2.1 试样测量

7.2.1.1

沿着预期的裂纹扩展线,在3个等间隔位置测量试样厚度,精确至0.02 mm 或0 .

1%(以较大 者为准),计算3个试样厚度测试值的平均值,记为试样厚度(B)。

7.2.1.2 在靠近缺口处3个位置测量试样宽度,精确至0.02

mm 或0. 1%(以较大者为准),计算3个位

GB/T 42914—2023

置试样宽度测量结果的平均值,记为试样宽度(W)。

7.2.2 试样安装

安装试样前,载荷读数应置零。将试样安装在 U

型钩夹具槽口的中间,试样几何中心与槽口中间

面的偏离应控制在±0.8 mm 范围内,试样与槽口两侧内壁不应接触。

7.2.3 引伸计安装

将引伸计安装在试样刀口处,刀口尖端应卡入引伸计悬臂凹槽根部。当需要在预制疲劳裂纹期间

参考GB/T

6398—2017规定的柔度法实时测量裂纹长度时,应在预制疲劳裂纹前安装引伸计,引伸计

读数应置零,否则可在预制疲劳裂纹后安装引伸计。

7.2.4 疲劳裂纹预制

7.2.4.1 选 用 0

准,K 校准结果的误差应不大于5%。

7.2.4.2 可在恒定载荷或 K

控制条件下单阶段或多阶段预制疲劳裂纹。疲劳裂纹预制应符合表5规 定。实施

K 控制的方法见 GB/T 6398—2017。

表 5 疲劳裂纹预制要求

|

|

|---|---|

|

|

|

|

|

|

|

|

7.2.4.3

多阶段预制裂纹时,每次降低最大应力强度因子(Kmax) 的幅度宜不大于20%。

7.2.4.4 按7.1.3.2测得的△h 不小于0.08 mm

时,试验结果可能受残余应力影响,宜选用0.1

注: 试验结果受残余应力影响时,选用R=0.1

的应力比预制的疲劳裂纹一般具有较大的弯曲度(即试样内部裂纹

比表面裂纹长得多),此时测得的 K。值一般高于选用0.1

7.2.5 试样加载

-

以0.55 MPa ·m? 16 /s~2.75 MPa ·m

![]() /s范围内的应力强度因子速率(K)

/s范围内的应力强度因子速率(K)

(或与其相当的载荷速

率、横梁位移速率)对试样连续加载,并记录力-位移(F-V)

曲线。采用横梁位移速率时,K 会在裂纹开

始扩展后下降,以试样弹性变形阶段的 K

为准。力-位移曲线弹性段的初始部分非线性时,经供需双方

协商,可按表1重新确定试样尺寸。

7.2.6 裂纹测量

7.2.6.1

试样断裂后,沿着试样厚度从一侧表面到另一侧表面每间隔1/4厚度处测量裂纹长度(见

图19),记为a;(i=1,2,…,5), 精确至0.05 mm 或0

.5%(以较大者为准),按公式(1)计算裂纹长度

(a), 数值以毫米(mm) 表示,计算结果表示到小数点后两位,数值修约按GB/T

8170 的规定进行。

GB/T 42914—2023

a=(a2+a3+a₄)/3 ……… …………… (1)

标引序号说明:

1 —-预制的疲劳裂纹;

2—— 断口;

3——紧凑拉伸试样的加力线。

图 1 9 紧凑拉伸试样的裂纹测量位置示意图

7.2.6.2

测量并记录最小裂纹扩展量、裂纹平面(包括疲劳裂纹与后续的2%裂纹扩展)与起始缺口平

面的夹角(0。)(见图20)。应在试样中间的平直断裂区域测量0,不包括试样表面剪切唇(见图21)。

注:有些材料(如2024T351) 的试样表面可能因局部塑性变形产生剪切唇。

a) 0.不大于10°(符合要求)"

标引序号说明:

0.——裂纹平面与起始缺口平面的夹角;

1 —— 裂纹平面;

2——起始缺口平面。

“图中裂纹平面与起始缺口平面平行,无法标记θ.。

b) 0.大于10°(不符合要求)

图 2 0 紧凑拉伸试样裂纹平面与起始缺口平面夹角示意图

GB/T 42914—2023

标引序号说明:

1——试样表面剪切唇;

2— 试样中间的平直断裂区域。

图21 试样表面剪切唇的典型图示

7.2.6.3 检查并记录是否出现多条裂纹。

7.2.6.4

裂纹应满足表6要求。当试样两侧表面都出现裂纹,两侧表面裂纹都比三个内部裂纹短,且任

一表面裂纹小于0.85a 时;或按7.1.3.2测得的△h 不小于0.08 mm

时,试验结果可能受残余应力影 响,可按公式(2)计算裂纹长度修正值(a’),

数值以毫米(mm) 表示,计算结果表示到小数点后两位,数 值修约按 GB/T8170

的规定进行。该修正值仅用于计算7.3.3.2中的 Kαc值,不应作为计算有效 Ki

值 的裂纹长度(a)。

a’=(a₁+as)/2 ……………… ……… (2)

表 6 裂纹要求

|

|

|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

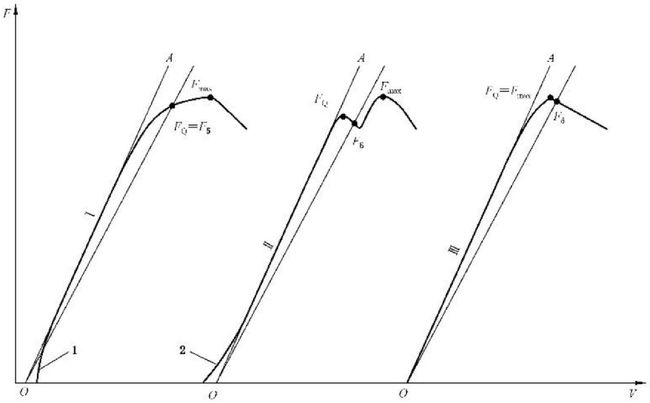

7.3 试验数据处理

7.3.1 确定条件载荷(Fo)

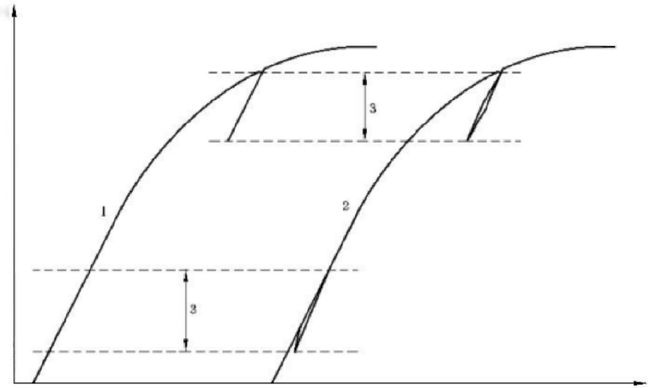

作力-位移曲线(曲线分3种类型,见图22)线性部分的最佳拟合直线 OA,

与位移轴交于O 点,从

O 点出发画一条斜率(F/V), 等于0.95(F/V)。 的割线OFs, 与力-位移曲线交于

Fs, 其 中(F/V)。 是 OA

GB/T 42914—2023

的斜率,如果力-位移曲线上在 Fs 之前的每一个点的力均小于Fs (见图22中 I

型曲线),则取Fa=Fs;

如果 Fs 之前有一个最大力超过 Fs

(见图22中Ⅱ型曲线和Ⅲ型曲线),则取该最大力为 Fa。

标引序号说明:

OA— 力 - 位移曲线线性部分最佳拟合直线;

F — 力 ;

V - 位移;

I — I 型曲线;

Ⅱ — Ⅱ型曲线;

Ⅲ ——Ⅲ型曲线;

1 ——试样存在残余压应力等原因导致力-位移曲线的初始非线性;

2 ——试样存在残余张应力等原因导致力-位移曲线的初始非线性。

图22 力-位移曲线示例

7.3.2 Fo 值的修正

7.1.3.2 测得的△h 不小于0.08 mm

时,可将原点移动至原始力-位移曲线的△h 与其对应的载

荷处以重建力-位移曲线(见图23),然后按7.3.1分析获得新的Fa, 即为 Fqc。

GB/T 42914—2023

标引序号说明:

F’— 修正后的力;

V’— 修正后的位移;

1 ——新坐标系的原点。

图23 重建力-位移曲线及分析示意图

7.3.3 计算K。值

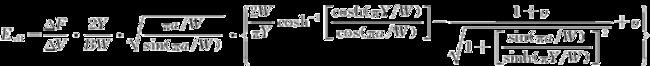

7.3.3.1 紧凑拉伸试样的应力强度因子(K

按公式(3)计算,数值以兆帕二分之一次方米(MPa ·mz) 表示,将Fa

值代入公式(3)计算的应力强度因子(K), 即为 Ka 值。

………………………… (3)

式中:

F— 载荷,单位为千牛(kN);

B—— 试样厚度,单位为毫米(mm);

W—— 试样宽度,单位为毫米(mm);

a ——裂纹长度,单位为毫米(mm)。

7.3.3.2

按7.2.6.4判断试验结果可能受残余应力影响时,可采用裂纹长度修正值(a’)

代替公式(3)中 的裂纹长度(a), 计算 K。的修正值(Kac)。

7.3.3.3 当按7.1.3.2测得的△h 不小于0.08 mm,

且预制疲劳裂纹的应力比R≤0. 1 时,也可将 Fα 代

入公式(3)计算应力强度因子(K), 即为 Ka 的修正值(Kac),

但此时不准许采用裂纹长度修正值(a’) 代 替公式(3)中的裂纹长度(a)。

7.4 结果处理与结果表示

7.4.1 若试验条件符合表7规定,则 K。值 等 于 Kc 值。 K 值 应 按 GB/T 8170

的规定修约至

1

0.1 MPa ·m o

GB/T 42914—2023

表7 平面应变断裂韧度试验有效性条件

|

|

|

|

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

7.4.2

当试验结果不符合表7中条件序号为1、2、5、7的任意一项或多项,但符合其他项试验有效性条

件,且符合表8规定的评定"批产放行K。”条件,K 值可作为"批产放行K。”。当

K。 值不满足"批产放 行 Ka"

的条件时,由供需双方协商是否可用于判断产品断裂韧度是否合格,并在产品标准或订货单(或

合同)中注明,当不准许使用 K。

值判断产品断裂韧度是否合格时,应重新取样进行试验。 K、 值应按

GB/T 8170 的规定修约至0.1 MPa ·m

表 8 评定"批产放行K。"的条件

|

|

|

|

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

7.4.3 当试验受残余应力影响时,按7.3.3.2或7.3.3.3计算的 Kα

值,以及使用R>0.1 预制裂纹获得 的 K、

值是否可用于产品放行,由供需双方协商确定。 Kαc值 应 按 GB/T 8170 的 规

定 修 约 至

1

0.1 MPa ·m?。

8 平面应力断裂韧度试验方法

8.1 采用中心裂纹试样的试验方法

8.1.1 试样形状及尺寸

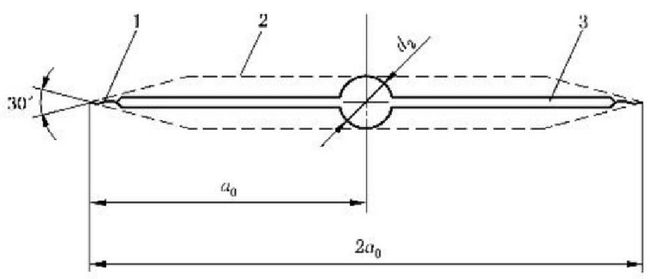

8.1.1.1

试样形状、试样尺寸应符合图24的规定。试样的裂纹长度(a)

是裂纹两侧尖端根部距离(2a)

的一半。

a) 使用多排螺栓夹具 b) 使用单销钉夹具

标引序号说明:

W—— 试样宽度;

d — 中心孔的直径;

a — 裂纹长度;

1 — 试样宽度中心线。

图24 中心裂纹试样示意图

8.1.1.2

应在试样中心孔加工整体刀口或使用附加刀口,以安装引伸计,见图25。位移测量点的初始

跨距(2Y。)是在对试样加载前测得的位移测量点的跨距(2Y),2Y

应与引伸计的测量范围相匹配。在试

样加载期间,位移测量点的半跨距(Y) 等于2Y。加上引伸计测得的位移(V)

之和的一半。

GB/T 42914—2023

a) 整 体 刀 口 示 例 1 b)

整体刀口(较厚试样可选)示例2 c) 附 加 刀 口

标引序号说明:

B-— 试样厚度;

Y— 位移测量点的半跨距。

图 2 5 中 心 裂 纹 试 样 刀

口 示 意 图

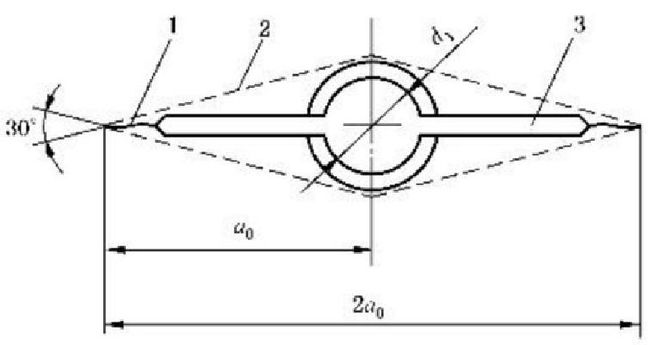

8.1.1.3 试 样 的 疲 劳 裂 纹 起 始 缺 口 及 包 迹

线 见 图 2 6 。

a) 在中心孔处加工整体刀口 b) 使用附加刀口

标引序号说明:

di— 中心孔整体刀口刀尖位置的直径;

d2—— 采用附加刀口时中心孔的直径;

a。 —— 初始裂纹长度;

1 - 裂纹扩展;

2 — — 包迹线;

3 — — 疲劳裂纹起始缺口。

di 应大于引伸计夹持位置的直径,d₂ 应 不 小 于 3 mm,

疲劳裂纹起始缺口两侧根部的中点与试样宽度中心线的距离

应不大于0.002W, 缺口根部半径宜不大于0 . 10 mm。

图26 中心裂纹试样疲劳裂纹起始缺口及包迹线

8.1.1.4 试样初始裂纹两侧尖端根部的距离(2ao,

等于疲劳裂纹起始缺口两侧根部的距离加上两侧的 裂 纹 扩 展 量 ) 应 符 合

产 品 标 准 或 订 货 单 ( 或 合 同 ) 的 规 定 , 产 品 标 准 或 订 货

单 ( 或 合 同 ) 无 规 定 时 , 2a。应

GB/T 42914—2023

在0.25W~0.40W 范围内,宜为0.25W。

8.1.1.5 试样厚度(B应符合产品标准或订货单(或合同)的规定,产品标准或订货单(或合同)无规定

时,当产品厚度不大于6.35 mm 时试样厚度应等于产品厚度,否则试样厚度为6.35

mm。

8.1.1.6 试样宽度(W应符合产品标准或订货单(或合同)的规定,产品标准或订货单(或合同)无规定

时,试样宽度宜为400 mm, 应在380 mm~406 mm范围内。宽度在380 mm~406 mm

范围内的试样

可能无法测得有效的平面应力断裂韧度,当需要测得有效的平面应力断裂韧度时,可根据预期的最大

KR 值(K )和规定非比例延伸强度(R₀ .2)

具体选定试样宽度,表9给出了最小试样宽度推荐值。

表 9 可测定有效平面应力断裂韧度的试样宽度推荐值

|

|

|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8.1.2 取 样

试样取样方向、取样位置应符合产品标准或订货单(或合同)的规定,产品标准或订货单(或合同)中

未规定取样方向时,按表10规定取L-T 方向与T-L

方向的试样;产品标准或订货单(或合同)中未规定

取样位置时,按表10规定的取样位置切取试样。

表10 平面应力断裂韧度试样取样方向和取样位置

|

|

|

|

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

GB/T 42914—2023

标引序号说明:

S— 垂直于金属流线的横截面短边方向(产品高向);

L— 金属流线方向(产品纵向);

T—— 垂直于S 方向和 L 方向(产品横向)。

图27 轧制板材、挤压扁棒、挤压板材的中心裂纹试样取样方向示意图

8.1.3 试样制备

试样加工时避免冷作硬化或过热对材料力学性能产生影响,试样需要热处理时,应在热处理后加工

缺口。

8.1.4 测试步骤

8.1.4.1 试样测量

8.1.4.1.1

沿着预期的裂纹扩展线,在两侧缺口根部和试样边缘之间至少各测量1个位置的厚度,取其

平均值,记为试样厚度(B), 精确至0.5%。

8.1.4.1.2 在缺口平面处测量试样宽度(W), 精确至0.5%。

8.1.4.1.3

测量位移测量点的初始跨距(2Y。,可在疲劳裂纹预制后测量),精确至0 .02 mm。

8.1.4.2 试样安装

8.1.4.2.1 安装试样前,载荷读数应置零。

8.1.4.2.2

安装试样时应保证试样宽度中心线与夹持系统中心线重合(见图3),并保持试样平直,避免

翘曲或扭弯。

8.1.4.2.3 试样宽度不大于406 mm 且试样厚度不小于5 mm

时,可不安装防翘曲装置;其他情况下应

安装防翘曲装置,并在试样与装置之间加入润滑介质,如聚四氟乙烯塑料薄膜或重油,在试验期间润滑

介质不应进入裂纹。适当调整装置的压力,以防止试样翘曲,并避免产生过大摩擦。

GB/T 42914—2023

8.1.4.3 引伸计安装

引伸计安装应符合7.2.3的规定。

8.1.4.4 疲劳裂纹预制

8.1.4.4.1

产品标准或订货单(或合同)规定不预制疲劳裂纹时,按产品标准或订货单(或合同)执行,否

则应预制疲劳裂纹。

8.1.4.4.2 应力比® 宜为0.1。

8.1.4.4.3 可在恒定载荷或K

控制条件下单阶段或多阶段预制疲劳裂纹,预制疲劳裂纹时最大应力强

度因子(Kmax) 应不大于16.5 MPa ·m7。 多阶段预制疲劳裂纹时,最后一个阶段的

Kmx 下降幅度应不 大于30%,裂纹扩展量应不小于0 .65 mm,

循环次数宜不小于5000次。实施 K 控制的方法见

GB/T 6398—2017。

8.1.4.4.4 缺口两端的裂纹扩展量都应不小于1.3 mm,

当产品标准或订货单(或合同)规定了裂纹长度

时,在试样表面测得的裂纹长度应不小于规定裂纹长度且与规定裂纹长度的差值应不大于0.0125W

或

2.5 mm(以较大者为准)。机加工缺口应在图26所示的包迹线范围内。

8.1.4.5 试样加载

以0.55 MPa ·m2 1 /s~2.75 MPa ·m ÷1/s范围内的应力强度因子速率(K)

(或与其相当的载荷速 率、横梁位移速率)对试样连续加载,并记录力-位移(F-V)

曲线。采用横梁位移速率时,K 会在裂纹开

始扩展后下降,以试样弹性变形阶段的 K 为准。

8.1.4.6 试样翘曲检查

可对试样卸载(见图28中曲线1与曲线2,在塑性段卸载时,

一般卸载到卸载前试验力的约80%;

在弹性段卸载时,可完全卸载),以检查试样翘曲情况,如果出现以下任意一种情况,则说明试样翘曲情

况会明显影响试验结果,应对防翘曲装置进行调整:

——卸载、重新加载的力-位移(F-V) 曲线的斜率相差大于2%;

——卸载或重新加载的力-位移曲线非线性;

—— 卸载和重新加载的力-位移曲线形成环路(见图28中曲线2)。

GB/T 42914—2023

![]()

标引序号说明:

1—— 曲线1(试样无明显翘曲的曲线);

2—— 曲线2(试样翘曲,与装置发生明显摩擦的曲线);

5 在 弹 性 段 或 塑 性 段 的 局 部 卸 载 再 加 载 的 幅 度 。

图28 检查试样翘曲示例

8.1.4.7 裂纹测量

8.1.4.7.1

试样断裂后,在试样1/2厚度处和两个1/4厚度处测量裂纹长度,计算三个裂纹长度测量值

的平均值,记为初始裂纹长度(ao)。

如果两个表面裂纹长度的平均值与三个内部裂纹长度的平均值的

差异不大于1.0%,也可以取两个表面裂纹长度的平均值作为初始裂纹长度(ao)。

裂纹长度测量精确 至0.2 mm。

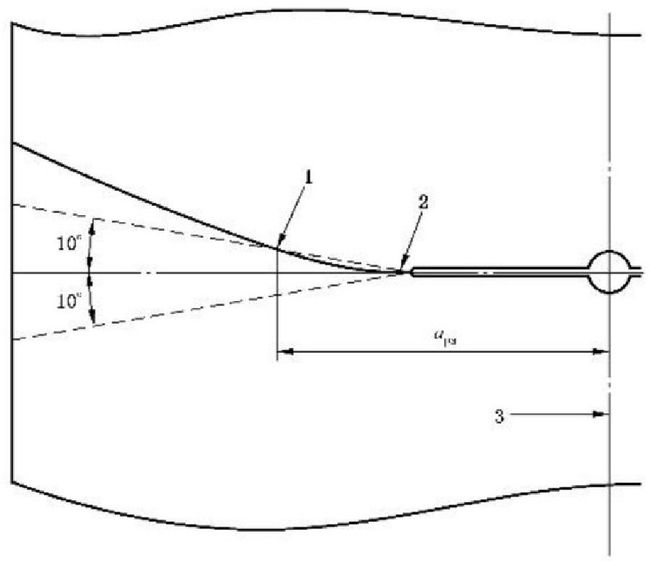

8.1.4.7.2

检查裂纹是否超出起始缺口平面10°(从机加工缺口根部开始)范围,如果超出,测量并记录

临界点到参考平面的距离(a), 见图29,如果两侧都超出,则记录较小的值为a 值。

标引序号说明:

am— 临界点到初始裂纹两侧根部中点的距离;

1 — 临界点;

2 — 裂纹;

3 ——参考平面(经过试样宽度中心线的平面)。

注:裂纹包括疲劳裂纹和试样加载时产生的裂纹两部分。

图29 中心裂纹试样断裂后裂纹偏离起始缺口平面临界点测量示意图

8.1.5 试验数据处理

8.1.5.1 确定力-位移曲线线性部分的切线及

O 点

通过线性拟合得到力-位移(F-V)

曲线线性部分的切线,确定切线与位移轴的交点(O 点),见图30。

标引序号说明:

1— 力-位移曲线;

2—— 曲线线性部分的切线;

3——在曲线初始线性部分以外选择的任意分析点;

4——通过分析点与O 点的割线。

图30 力-位移曲线及分析示意图

GB/T 42914—2023

8.1.5.2 计算有效弹性模量(Eer

满足0.2≤2a/W≤0.8 及 Y/W≤0.5

条件时,将力-位移曲线线性部分的切线斜率(△F/△V)。与初始 裂纹长度(ao)

代入公式(4)计算中心裂纹试样的有效弹性模量(Eer), 数值以吉帕(GPa)

表示。如果不 满足0.9≤Ee/E≤1. 1(E

为弹性模量),应检查力、位移、试样尺寸、裂纹长度、拟合计算过程等,重新计

算或重新取样试验,直至满足要求。

…… ………………… (4)

式中:

AF/AV 力-位移(F-V) 曲线的切线或割线的斜率,单位为千牛每毫米(kN/mm);

B — 试样厚度,单位为毫米(mm);

W 试样宽度,单位为毫米(mm);

Y — 位移测量点的半跨距,单位为毫米(mm);

a —— 裂纹长度,单位为毫米(mm);

u —— 铝合金材料的泊松比。

8.1.5.3 计算有效裂纹长度(a。

8.1.5.3.1

在力-位移曲线上选取初始线性部分以外的特定数据点(例如力值最大的点)作为分析点,见

图30,计算通过分析点与O 点的割线的斜率(△F/ △V)。

8.1.5.3.2 选取一个用来迭代计算的裂纹长度区间,区间下限记为 a,

区间上限记为 au, 区间中点记

为 aM。

8.1.5.3.3 将割线的斜率(△F/△V) 与 am

代入公式(4)计算区间中点对应的有效弹性模量(EerM)。

8.1.5.3.4 若 EeM=Ee, 或 αu与 a 的差值小于0.0001 mm,

迭代终止。否则,若EM>Eef, 则选取 裂纹长度区间[a,am] 作为下 一

次计算的裂纹长度区间;若 EeM

8.1.5.3.5 按8.1.5.3.2~8.1.5.3.4迭代计算α与 au, 首次计算时取

a=0.1W,au=0.4W,aM=

0.25W, 直至迭代终止,以迭代终止时的裂纹长度区间中点(aM)

作为该分析点的有效裂纹长度(a 。)。

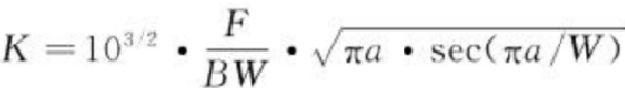

8.1.5.4 计算应力强度因子(K

中心裂纹试样的应力强度因子(K)

按公式(5)计算,数值以兆帕二分之一次方米(MPa ·m÷) 1 表示。

式中:

F— 载荷,单位为千牛(kN);

B—— 试样厚度,单位为毫米(mm);

W—— 试样宽度,单位为毫米(mm);

a 裂纹长度,单位为毫米(mm)。

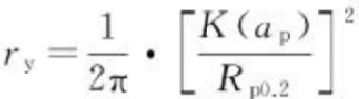

8.1.5.5 计算塑性区尺寸(r,

8.1.5.5.1 物理裂纹长度(ap) 按公式(6)计算,数值以毫米(mm) 表示。

ap=ae—ry (6)

GB/T 42914—2023

式 中 :

a。— 有效裂纹长度,单位为毫米(mm);

ry— 塑性区尺寸,首次计算时,宜选取a 。/2,

随后通过迭代计算求得,单位为毫米(mm)。

8.1.5.5.2 将分析点的力值与物理裂纹长度(ag) 代入公式(5)计算 K(ag)。

8.1.5.5.3 塑性区尺寸(r,) 按公式(7)计算,数值以毫米(mm) 表 示 。

8.1.5.5.4 按8.1.5.5.1~8.1.5.5.3迭代计算 ry 与 ap, 直到相邻两次的 r,

计算结果相等。

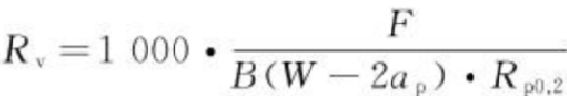

8.1.5.6 计算净截面应力有效性判据(R,

分析点的净截面应力有效性判据(R 、)按公式(8)计算。

式 中 :

F — 分析点的载荷,单位为千牛(kN);

B —— 试样厚度,单位为毫米(mm);

W — 试样宽度,单位为毫米(mm);

ap — 物理裂纹长度,单位为毫米(mm);

R.2— 材料的规定非比例延伸强度,单位为兆帕(MPa)。

8.1.5.7 计 算Kg、Kc 或 Ka

8.1.5.7.1

将分析点的力值与有效裂纹长度(a。)代入公式(5)计算的应力强度因子(K) 即 为

KR。

8.1.5.7.2 采用力-位移(F-V) 曲线上最大力对应的分析点计算的 Kg 即 为 Kc,

若试样在最大力下产生

了过大的裂纹扩展(即发生突进,见图31),则应采用首个达到最大力的点作为分析点。

标引序号说明:

1— 首个达到最大力的点;

2 最大力下发生的突进。

图 3 1 最大力下的突进示意图

8.1.5.7.3 采用最大力对应的点作为分析点,将最大力与初始裂纹长度(ao)

代入公式(5)计算的应力强

度因子(K) 即 为 Ka。

GB/T 42914—2023

8.1.5.8 计算指定有效裂纹扩展量

Aa。下的KR

8.1.5.8.1 在力-位移曲线初始线性部分以外选择多个分析点计算 Kg

和△a。,其中有效裂纹扩展 △a 。=ac-ao,

相邻分析点之间的斜率下降幅度应大致相等,分析点数应不少于20,宜不少于50。

8.1.5.8.2 以 KR-

△a。数据组中达到指定有效裂纹扩展量之前的最大的△a。对应的KR作为指定有效裂

纹扩展量△a。下的Kg 值,或通过线性插值计算 KR 值(见图32)。

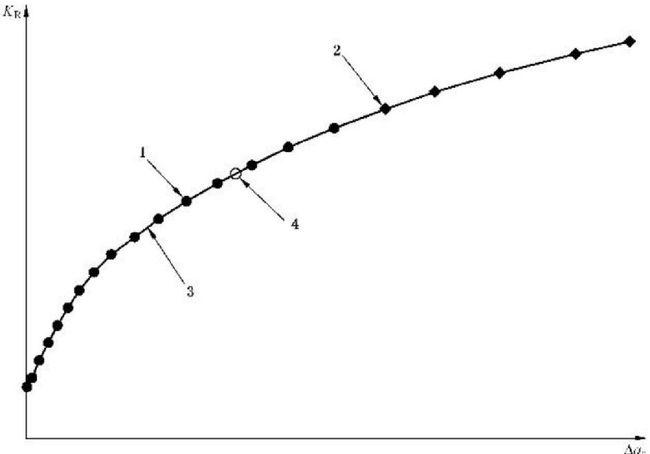

标引序号说明:

1——有效的(△a.,Kg) 点 ;

2—— 因R,>1 无效的(△a。,Kg)点 ;

3——用直线将相邻的两个(△a。,KR) 点连接的KR-△a。曲线;

4——线性插值方法计算的指定有效裂纹扩展量△a。下的 K 值。

图32 Kg-△a。曲线示意图

8.2 采用紧凑拉伸试样的试验方法

8.2.1 试样形状及尺寸

8.2.1.1 试样形状见图4,试样的宽厚比(W/B应大于4,试样除厚度(B) 以外的尺寸应符合图4规

定,且试样各部位的厚度差应不大于0.127 mm 或0.01W (以较大者为准)。

8.2.1.2

试样的疲劳裂纹起始缺口应选用直通形缺口(见图5),起始缺口平面应与相交的试样表面垂

直(偏差在土2°以内),并与预期裂纹扩展方向平行,缺口根部角度应小于90°,宜不大于30°,缺口高度应

在1.6 mm~W/16 mm 范围内,缺口根部半径应不大于0.25 mm, 宜不大于0.10 mm。

8.2.1.3

起始缺口应加工整体刀口用于安装引伸计(见图7)。

8.2.1.4 试样初始裂纹长度(ao应符合产品标准或订货单(或合同)的规定,产品标准或订货单(或合

同)无规定时,ao应在0.35W~0.55W 范围内。

8.2.1.5 试样厚度(B应符合产品标准或订货单(或合同)的规定,当产品标准或订货单(或合同)中无

规定时,试样厚度应等于产品厚度。

8.2.1.6 试样宽度(W应符合产品标准或订货单(或合同)的规定,当产品标准或订货单(或合同)中无

规定时,试样宽度宜不小于80 mm。

GB/T 42914—2023

8.2.2 取样

试样取样方向、取样位置应符合8.1.2的规定。

8.2.3 试样制备

试样制备应符合8.1.3的规定。

8.2.4 测试步骤

8.2.4.1 试样测量

8.2.4.1.1

沿着预期的裂纹扩展线,在2个位置测量试样厚度,计算各厚度测量值的平均值,记为试样

厚度(B), 精确至0 . 5%。

8.2.4.1.2 在缺口平面处测量试样宽度(W), 精确至0 . 5%。

8.2.4.2 试样安装

8.2.4.2.1 试样安装应符合7.2.2的规定。

8.2.4.2.2 试样厚度不小于10 mm

时可不安装防翘曲装置,否则应安装防翘曲装置,并在试样与装置

之间加入润滑介质,如聚四氟乙烯塑料薄膜或重油,在试验期间润滑介质不应进入裂纹。适当调整装置

的压力,以防止试样翘曲,并避免产生过大摩擦。

8.2.4.3 引伸计安装

引伸计安装应符合7.2.3的规定。

8.2.4.4 疲劳裂纹预制

8.2.4.4.1

产品标准或订货单(或合同)规定不预制疲劳裂纹时,按产品标准或订货单(或合同)执行,否

则应预制疲劳裂纹。

8.2.4.4.2 使用U 型钩夹具预制疲劳裂纹,应力比® 应满足0

8.2.4.4.3 裂纹扩展量应不小于1.3 mm,

当产品标准或订货单(或合同)规定了裂纹长度时,在试样表

面测得的裂纹长度应不小于规定裂纹长度且与规定裂纹长度的差值应不大于0.0125W

或2.5 mm ( 以 较大者为准)。机加工缺口应在图33所示的包迹线范围内。

标引序号说明:

1——裂纹扩展;

2——包迹线;

3——疲劳裂纹起始缺口。

图33 紧凑拉伸试样的包迹线示意图

8.2.4.4.4 疲劳裂纹预制还应满足8.1.4.4.3的规定。

8.2.4.5 试样加载

试样加载应符合8.1.4.5的规定。

GB/T 42914—2023

8.2.4.6 试样翘曲检查

试样翘曲检查应符合8.1.4.6的规定。

8.2.4.7 裂纹测量

8.2.4.7.1

试样断裂后,在试样1/2厚度处和两个1/4厚度处测量裂纹长度,计算三个裂纹长度测量值

的平均值,记为初始裂纹长度(ao) 。

如果两个表面裂纹长度的平均值与三个内部裂纹长度的平均值的 差异不大于0

.5%,也可以取两个表面裂纹长度的平均值作为初始裂纹长度(ao) 。

裂纹长度测量精确 至0.2 mm。

8.2.4.7.2

检查裂纹是否超出起始缺口平面10(从机加工缺口根部开始)范围,如果超出,测量并记录

临界点到参考平面的距离(a),

见图29(紧凑拉伸试样的参考平面经过试样加力线)。

8.2.5 试验数据处理

8.2.5.1 确定力-位移曲线线性部分的切线及O 点

按8.1.5.1规定确定力-位移曲线线性部分的切线及 O 点 。

8.2.5.2 计算有效弹性模量(Eer

按公式(9)计算紧凑拉伸试样的有效弹性模量(Ec), 数值以吉帕(GPa)

表示。如果不满足0 . 9≤ Ee/E≤1. 1,

应检查力、位移、试样尺寸、裂纹长度、拟合计算过程等,重新计算或重新取样试验,直至满

足要求。

………………………… (9)

式中:

( △F/ △V) 。— 力-位移(F-V) 曲线切线的斜率,单位为千牛每毫米(kN/mm);

a 。 —— 初始裂纹长度,单位为毫米(mm);

W — 试样宽度,单位为毫米(mm);

B 试样厚度,单位为毫米(mm)。

8.2.5.3 计算有效裂纹长度(ac

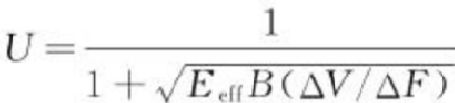

在力-

位移曲线上选取初始线性部分以外的特定数据点(例如力值最大的点)作为分析点,见

图30,计算通过分析点与O 点的割线斜率的倒数(△V/ △F),

按公式(10)计算紧凑拉伸试样的反向柔

度系数(U), 然后按公式(11)计算该分析点的有效裂纹长度(a 。),

数值以毫米(mm) 表示。

式 中 :

Eet – 有效弹性模量,单位为吉帕(GPa);

( △V/ △F)-— 力-位移(F-V)

曲线的割线斜率的倒数,单位为毫米每千牛(mm/kN)。

a 。=(1.0010-4.6695U+18.460U²—236.82U³+1214.90U⁴—2143.6U⁵) ·W

(11)

8.2.5.4 计算应力强度因子(K

紧凑拉伸试样的应力强度因子(K)

按公式(3)计算,数值以兆帕二分之一次方米(MPa ·m²) 表示。

GB/T 42914—2023

8.2.5.5 计算塑性区尺寸(r,

8.1.5.5规定的迭代计算方法也适用于紧凑拉伸试样,但计算过程中应将分析点的力值与物理裂纹

长度(ap) 代入公式(3)计算 K(ap)。

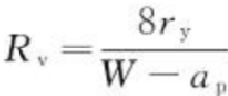

8.2.5.6 计算净截面应力有效性判据(R、

分析点的净截面应力有效性判据(R 、)按公式(12)计算。

式中:

ry— 塑性区尺寸,单位为毫米(mm);

W— 试样宽度,单位为毫米(mm);

ap- 物理裂纹长度,单位为毫米(mm)。

8.2.5.7 计 算Kg 、Kc或 Ka

8.2.5.7.1 将分析点的力值与有效裂纹长度(a

。)代入公式(3)计算的应力强度因子(K) 即 为 KR。

8.2.5.7.2 采用力-位移(F-V) 曲线上最大力对应的分析点计算的 K 即为 Kc,

若试样在最大力下产生

了过大的裂纹扩展(即发生突进,见图31),则应采用首个达到最大力的点作为分析点。

8.2.5.7.3 采用最大力对应的点作为分析点,将最大力与初始裂纹长度(a

。)代入公式(3)计算的应力强 度因子(K) 即为 K。

8.2.5.8 计算指定有效裂纹扩展量△a。下的KR

指定有效裂纹扩展量△a。下的 KR 的计算应符合8.1.5.8的规定。

8.3 结果处理与结果表示

8.3.1 满足试验所有有效性要求时,Kc 值、K 值或 Kg 值为有效值。

8.3.2 若 R 、>1, 或试样发生翘曲,或试验结果对应的ap

值大于按8.1.4.7.2测定的a 值,则试验结果

无效。试样尺寸符合产品标准要求且仅因R,>1

无效的试验结果,可作为判断产品是否合格的依据。

1

8.3.3 Kc 值 、K 值或 KR 值应按 GB/T 8170 的规定修约至0.1 MPa ·mz。

9 试验报告

9.1 平面应变断裂韧度试验

试验报告至少应包括以下内容。

a) 本文件编号。

b)

材料特性(合金牌号或化学成分、状态代号)、产品类型(轧制板材、挤压棒材、挤压板材、挤压管

材、挤压型材、锻件等)和产品厚度。

c) 规定非比例延伸强度(R₀ .2)。

d) 试样类型。

e) 试样取样方向。

f) 试验和预制疲劳裂纹的温度和环境。

g) 试验机型号和规格。

GB/T 42914—2023

h) 试验结果,包括以下内容:

● 力-位移(F-V) 记录曲线及相关数值;

● 试样厚度(B) 和试样宽度(W);

● 预制疲劳裂纹条件,包括全程的最大应力强度因子(Kmax),

最后阶段的最大应力强度因 子(K), 应力比® 和循环次数;

● 弹性阶段的加载速率;

● 裂纹长度(a), 包括平均裂纹长度以及从一侧表面到另一侧表面每1/4

厚度测量的五个 点的裂纹长度;

● 载荷比(Fmax/Fa);

● K ( 或 Ka, 并注明试验无效原因);

● 当判定试验结果受残余应力影响时,判定的理由、Kac 、Kac

的计算方法(使用a '或 Fac 计算)以及计算过程中的值(△h、a’或 Fac)。

9.2 平面应力断裂韧度试验

试验报告至少应包括以下内容。

a) 本文件编号。

b)

材料特性(合金牌号或化学成分、状态代号)、产品类型(轧制板材、挤压扁棒、挤压板材、挤压型

材等)和产品厚度。

c) 规定非比例延伸强度(Rp0.2)。

d) 试样类型。

e) 试样取样方向。

f) 试验和预制疲劳裂纹的温度和环境。

g) 试验机型号和规格。

h) 试验结果,包括以下内容:

● 力-位移(F-V) 记录曲线及相关数值;

● 试样厚度(B) 和试样宽度(W);

● 预制疲劳裂纹条件,包括全程的最大应力强度因子(Kmx),

最后阶段的最大应力强度因 子(K), 应力比® 和循环次数;

● 弹性阶段的加载速率;

● 初始裂纹长度(a₀);

● 位移测量点的初始跨距(2Y。);

● 弹性模量(E) 和有效弹性模量(Ec);

● Kc 或 K 或指定有效裂纹扩展量下的 KR;

● 结果对应的净截面应力有效性判据(R、);

●

当裂纹超出起始缺口平面±10°范围时,临界点到初始裂纹两侧根部中点的距离(am)。

GB/T 42914—2023

附 录 A

(规范性)

引伸计线性度检验方法

A. 1 方法概述

使用计量标准器具获取引伸计在测量范围内的一系列实测值一标准值数据对,通过线性回归方法

获得回归直线,计算引伸计的实测值与回归直线的偏差值,从而判断引伸计线性度是否符合要求。

A.2 检验条件

检验温度:23℃±5℃。

A.3 仪器设备

宜采用引伸计标定仪进行检验,检验设备的分辨力应达到或优于0.0005 mm。

A.4 检验步骤

A.4. 1 将检验设备的两个刀口尖端的距离调整为引伸计标称标距。

A.4.2 引伸计安装在检验设备的刀口处,刀口尖端应卡入引伸计悬臂凹槽根部。

A.4.3 检验设备与引伸计读数置零。

A.4.4

将引伸计测量范围10等分,在每个等分点记录检验设备读数和引伸计读数,检验设备读数应至

少准确至0.0005 mm, 引伸计读数应至少准确至0.001 mm。

A.4.5

应进行3次测量,每次测量时应仔细调整检验设备,使其读数等于相应等分点的值;每次测量完

毕后应取下引伸计再重新安装。

A.5 线性偏差计算

A.5. 1 以检验设备读数作为标准值,依次记为x,(i=1,2,3, …,10);

计算引伸计在每个等分点的3个

测量值的平均值作为实测值,依次记为 y;(i=1,2,3, …,10), 组成10个 (x;,y;)

点。按公式(A. 1) 计

算这10个点的线性回归直线(方程形式:y=kx+b) 的斜率(k), 按公式(A.2)

计算截距(b)。

式中:

x;- 标准值,i=1,2,3, …,10, 单位为毫米(mm);

y;—— 实测值,引伸计3次测量的平均值,i=1,2,3, …,10, 单位为毫米(mm);

n — 数据对的数量;

π— 所有x; 的平均值,单位为毫米(mm);

y — 所有 y, 的平均值,单位为毫米(mm)。

b=y—kx … … … … … … … … … …(A.2)

A.5.2 按回归直线方程计算标准值(x;) 对应的线性值(y/), 然后按公式(A.3)

计算线性偏差(△y;)。

△y;=y;-y; … … … … … … … … … …(A.3)

A.6 线性度判定

引伸计在10个等分点处的线性偏差(△y;)都不应超出±0.003 mm 范围。

GB/T 42914—2023

示例:

表 A.1 给出了一个测量范围为0mm~1mm

的引伸计线性度检验示例,其中回归直线方程:y=1.0022424x-

0.0019333,检验结论为:引伸计在10个等分点的读数线性度差值在一0.0012

mm~0.0007 mm 范围内,不超出

土0.003 mm 范围,引伸计线性度符合要求。

表 A.1 引伸计线性度检验

|

|

|

|

|

|

||

|---|---|---|---|---|---|---|---|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]() GB/T 42914—2023

GB/T 42914—2023

延伸阅读

更多内容 可以 GB-T 42914-2023 铝合金产品断裂韧度试验方法. 进一步学习