伺服驱动器--增益调整

增益调整

- 1.1 惯量辨识

- 1.2 刚性等级

-

- 1.2.1 刚性等级设定

- 1.2.2微调参数

- 1.3 指令滤波

- 1.4 机械特性曲线

- 1.5 项目实战:

-

- 3.1、刚性等级15 的情况下分析曲线

- 3.2、刚性等级28 的情况下分析曲线

- 3.3、刚性等级22 的情况下分析曲线

-

- **补充说明:**

-

- 采样频率

- 采样周期

- 换算公式

增益调整分为快速调整和自整定。快速调整是通过修改刚性等级找到一个合适的增益参数,若刚性等级不满足使用需求,可以在所设刚性等级下修改响应性参数和刚性参数。自整定分为内部指令自整定和外部指令自整定。自整定(内部指令自整定)是指,不从上位装置发出指令,伺服单元进行自动运行(正转及反转的往复运动),在运行中根据机械特性进行调整的功能。自整定(外部指令自整定)是针对来自上位装置的运行指令自动进行最佳调整的功能。

1.1 惯量辨识

(转动惯量(Momentum of Inertia),是刚体绕轴转动时惯性(回转物体保持其匀速圆周运动或静止的特性)的量度,用字母I或J表示。 [1] 在经典力学中,转动惯量(又称质量惯性矩,简称惯矩)通常以I 或J表示,SI 单位为 kg•m²。对于一个质点,I = mr²,其中 m 是其质量,r 是质点和转轴的垂直距离。转动惯量在旋转动力学中的角色相当于线性动力学中的质量,可形式地理解为一个物体对于旋转运动的惯性,用于建立角动量、角速度、力矩和角加速度等数个量之间的关系。)

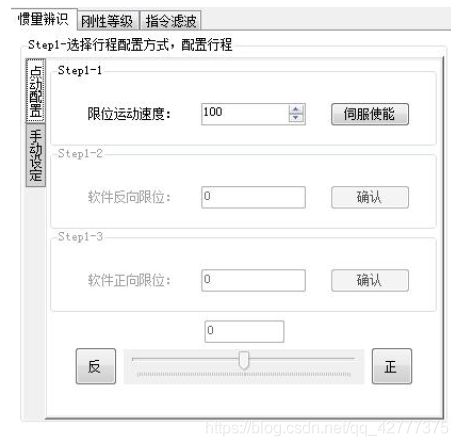

1、点动配置

设置——限位运动速度,点击【伺服使能】。

设置——软件反向限位,点击【确认】。

设置——软件正向限位,点击【确认】,弹出提示框,点击确定。

2. 手动设定

设置行程圈数。

设置运动方向,点击确定,弹出提示对话框,点击确定。

1.2 刚性等级

(在伺服电机的应用中,用联轴器来连接电机和负载,就是典型的刚性连接。而用同步带或者皮带来连接电机和负载,就是典型的柔性连接。电机刚性就是电机轴抗外界力矩干扰的能力,而我们可以在伺服控制器调节电机的刚性。伺服电机的机械刚度跟它的响应速度有关。一般刚性越高其响应速度也越高,但是调太高的话,很容易让电机产生机械共振。所以,在一般的伺服放大器参数里面都有手动调整响应频率的选项,要根据机械的共振点来调整,需要时间和经验(其实就是调增益参数)。在伺服系统位置模式下,施加力让电机偏转,如果用力较大且偏转角度较小,那么就认为伺服系统刚性强,反之则认为伺服刚性弱。注意这里我说的刚性,其实更接近响应速度这个概念。从控制器角度看的话,刚性其实是速度环、位置环和时间积分常数组合成的一个参数,它的大小决定机械的一个响应速度。

像松下和三菱伺服都有自动增益功能,通常不需要特别去调整。国产的一些伺服,只能够手工调整。

其实如果你不要求定位快,只要准,在阻力不大的时候,刚性低,也可以做到定位准,只不过定位时间长。因为刚性低的话定位慢,在要求响应快,定位时间短的情况下,就会有定位不准的错觉。

1.2.1 刚性等级设定

若机器产生较大噪声,则不宜增加刚性等级。增加刚性等级过程中,若产生共振,需要先消除共振,再尝试增加。

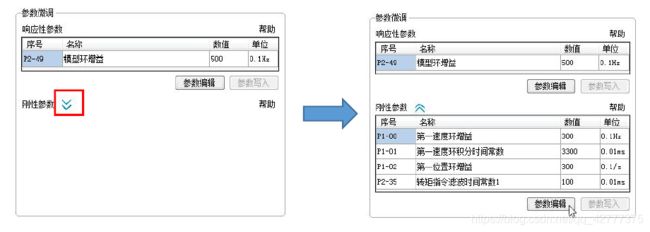

1.2.2微调参数

若刚性等级不满足使用需求,可以在所设刚性等级下修改响应性参数和刚性参数。一般仅需要修改响应性参数P2-49。

1.3 指令滤波

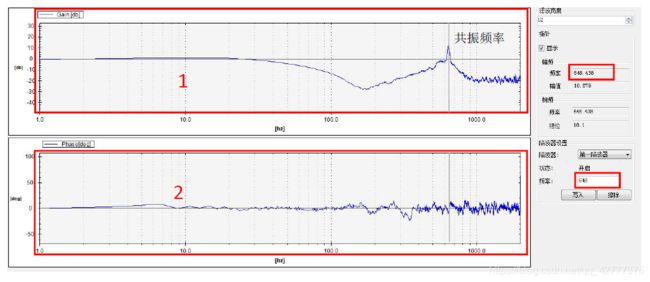

1.4 机械特性曲线

陷波器通过降低特定频率处的增益,可达到抑制机械共振的目的。正确设置陷波器后,振动可以得到有效抑制,可尝试继续增大伺服增益。

电机发生共振后点击机械特性的测定,机械特性测定完成之后会生成机械特性曲线,点击指针中显示的复选框,找到共振频率点,在曲线图上点击鼠标左键,可以得到幅频和相频的数值,将频率的值输入到陷波器设置的频率中,点击写入即可。

1.5 项目实战:

调试要求:指令给定完成时间到伺服定位完成时间要小于10ms,且没有振动。

电机的额定电流:4A

电机峰值电流:12A。

步骤

1、伺服正确完成接线,电机代码设置正确,点动和试运行无误,安装负载。

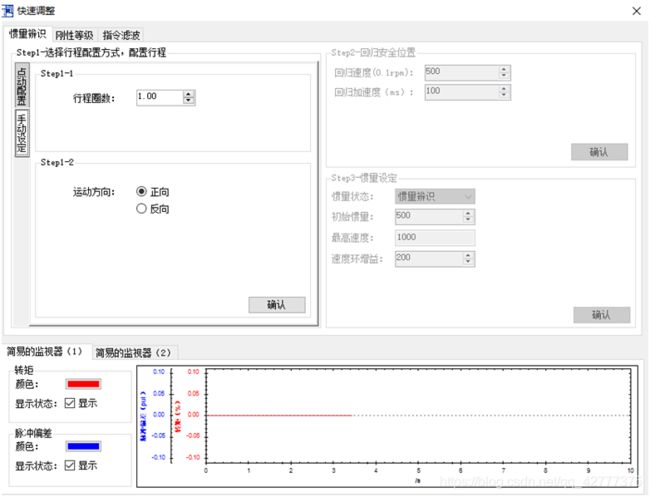

2、打开【增益调整】中的【快速调整】界面,推定惯量。

3.1、刚性等级15 的情况下分析曲线

打开刚性等级界面,默认情况下刚性等级为15,(若使能后遇到机械振动请使用机械特性分析功能,消除共振。)

点击【波形曲线】中的【曲线采集】,打开【曲线采集】界面。

选择采样模式为手动触发,采样频率选择1000,采样周期选择1024,采样占比选择100,配置通道,若没有特殊要求,默认即可。伺服处于运行状态,点击【手动触发】,待读取数据由灰变亮后,点击【读取数据】,数据采集后绘制成曲线显示。刚性等级15(默认)情况下的位置指令和位置反馈曲线。在图形中按住鼠标左键拖拽,可以放大位置指令和位置反馈曲线。添加游标比较功能,分析位置曲线响应时间。在刚性等级15 的情况下可以看出,指令给定完成时间到伺服定位完成时间为15ms,不符合调试要求。

刚性等级15(默认)情况下的转矩电流指令和转矩电流反馈曲线。电机的额定电流为4A,峰值电流为12A。借助游标比较功能可以看出转矩电流反馈、转矩电流指令的最大值和最小值均未达到峰值电流,刚性等级可以继续增加。

3.2、刚性等级28 的情况下分析曲线

增大刚性等级,重新采集曲线。刚性等级28 的情况下,采集曲线。曲线采集分析,添加游标,指令给定完成时间到伺服定位完成时间为6ms,但是刚性等级略高,电机产生振动,不符合调试要求。刚性等级28 情况下的转矩电流指令和转矩电流反馈曲线。电机的额定电流为4A,峰值电流为12A。借助游标比较功能可以看出转矩电流反馈、转矩电流指令的最大值和最小值均未达到峰值电流,但是电机的电流声过大且有振动,不符合要求,需降低刚性等级。

3.3、刚性等级22 的情况下分析曲线

为了减小电机的振动,可降低刚性等级和增大模型环增益。刚性等级减小到22,模型环增益增加到1500。曲线采集,添加游标,指令给定完成时间到伺服定位完成时间为10ms。此时电机无振动,同时响应性比较好。刚性等级22 情况下的转矩电流指令和转矩电流反馈曲线。电机的额定电流为4A,峰值电流为12A。借助游标比较功能可以看出转矩电流反馈、转矩电流指令的最大值和最小值均未达到峰值电流,电机无振动,且指令给定完成时间到伺服定位完成时间在10ms 以内,符合调试要求。

补充说明:

常用采样模式

1、手动触发——上位机软件配置此模式后,伺服上电就会一直采集数据,当伺服处于不使能状态,手动触发也可获取数据。

2、运动触发——上位机软件配置此模式后,通过PLC 发送脉冲指令使电机转动,软件侦测到伺服数据区存在数据就变为绿色(可采集)

3、使能触发——上位机软件配置此模式后,伺服使能,软件侦测到伺服数据区存在数据就变为绿色(可采集)。

4、报警触发——上位机软件配置此模式后,伺服发生报警,软件侦测到伺服数据区存在数据就变为绿色(可采集)。

5、关使能触发——上位机软件配置此模式后,伺服关闭使能,软件侦测到伺服数据区存在数据就变为绿色(可采集)。

采样频率

称为采样速度或者采样率,定义了单位时间内从连续信号中提取并组成离散信号的采样个数,它用赫兹(Hz)来表示。采样频率的倒数是采样周期或者叫作采样时间,它是采样之间的时间间隔。通俗的讲采样频率是指计算机单位时间内能够采集多少个信号样本。

采样周期

常指在周期性的采样系统中,当对一模拟量进行采样时,两次采样之间的时间间隔。

换算公式

°/s=6rpm/减速比