三维设计过程的规范性 丨技术文章

企业使用三维进行设计能否快速提高设计效率,很大程度体现在规范性上。

企业在使用2D进行设计时,只能关注设计结果,设计过程并不能得到记录,设计意图也不能体现。但3D设计不仅能详细记录我们的设计过程和意图,在一定程度上可以展现工艺信息,所以关注的不仅仅是设计结果,同样还有设计过程。设计过程的规范性的完善,对于很多企业来说,效率就不仅仅是100%的提高。

那么如何进行三维设计的规范性?

如何提高零部件的可重复利用?

如何提高零部件的可修改性?

在详细展开这个话题之前,我们先看一个关于设计过程的研究:

研究通过随机抽取不同机械设计工程师在三维CAD技能考试中所创建的三维模型,然后:

-

研究不同工程师创建同一个零件所采用的不同建模手段;

-

探究在给出明确建模规定的前提下,工程师创建的模型是否还有差异?

-

研究不同工程师创建同一个装配体所采用的不同装配手段。

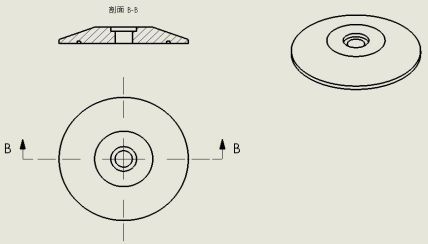

首先大家都利用SOLIDWORKS软件设计如下图所示的零部件,并且对结果进行分析,分析设计的第一个特征、特征的数量和尺寸、设计过程所需要的尺寸。

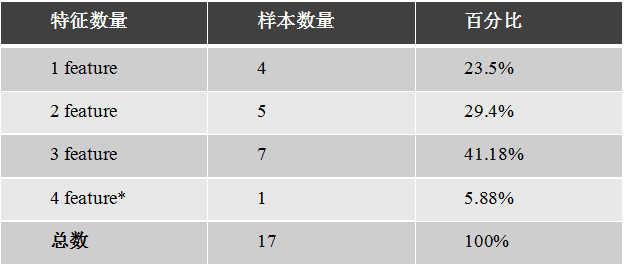

采集完整样本总共17个,分析结果见下表:

表1 第一特征的统计

表2 特征数量的统计(*为第一特征是拉伸)

表3 建模方法和特征数量的统计

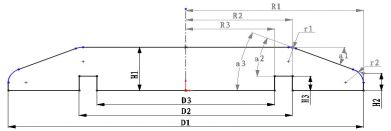

针对在建模过程中的尺寸标注,常用的有5中解决方案:

{DIM1}={D1,D2,D3,H1,H2,H3,a1,r1,r2}

{DIM2}={D1,D2,D3,H1,H2,H3,a1,r1}

......

{DIM5}={R1,R2,R3,H1,H2,H3,a2,r1}

图 尺寸标注的名称及位置

我们在解决问题时,经常会提出“条条大道通罗马”,尽管这些不同的设计方法都得到相同的结果,但是研发设计的工作不是到达罗马的事情,我们必须在最短的时间内创造更大的效益,研发出更具有创新性的产品,因此我们必须找到最快的方法,最简洁的方法达到我们的要求。

同样的问题,我们再继续研究:使用相同的软件,要求工程师使用已经给出的尺寸和单位和单一旋转特征来创建模型,如下图所示:

图 按照尺寸要求用旋转创建模型

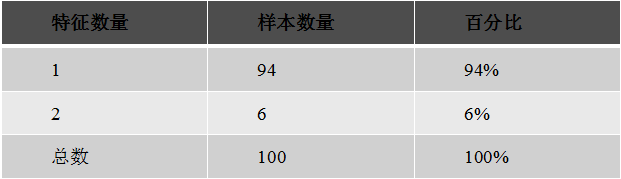

这个测试共收集到100个完整模型,统计结果如下:

表4 新测试的第一特征统计

这次特征的使用顺序竟然十分统一,基本上都是采用旋转命令完成,尺寸标注方案也基本上和要求一致,完成效率也有很大的提高。

表5 测试的特征数量统计

也仅仅是一个要求的差别,得到的结果就有很大的差别,通过这个研究我们可以总结出下面两点:

1、缺乏纪律:知道怎么做但不要求这样做,或者他们是不要按照要求去做;

2、缺乏技巧:知道要做但是不知道怎么做,他们没有足够的技巧去按照要求做;

技巧,可以通过专业的培训迅速掌握并且投入到生产中,但是缺乏纪律,就是一件刻不容缓的事情,没有设计的标准、规范,我们可以仅仅能使用三维设计软件建模我们的产品,但是真的设计不好我们的产品。怎么进行这个规范的制定,这是每一个企业在3D实施应用的过程中,都必须考虑的事情。

我很想在这里和大家分享企业的设计规范,但是这个设计规范建立在自己产品的基础上,一个企业的研发设计规范,也许对另外一个企业来说却有很多的不合理之处,因此,各种规范的制定一定要结合自己企业的基本情况进行。

这里就将比较通用的几点设计规范总结如下:

-

设计过程必须严格遵守规范的要求,若有其他合理要求必须更新规范后才能进行;

-

对于板件或者规则形状可以使用拉伸特征的就必须使用拉伸建模;

-

所有回转类零件必须使用旋转命令进行设计;

-

建模过程中有草图的绘制,凡是使用的尺寸标注的地方,必须有完善的尺寸标注方案,标准必须符合GB;

-

建模过程遵循先基体特征,后修饰特征的流程进行,先添加实体,后切除实体部分的步骤进行;

-

每一个零部件都有自己的文件属性及其模型属性,在设计结束之前,必须完成所有信息的填写;

-

GB标准件、通用件,企业标准化件等资源,必须使用公共网络上的设计库资源进行设计;

-

关于文件设计过程中的参考资料及其修改,必须将信息在模型的设计活页夹中Word中完善而不是独立附件。

-

......

不同的设计人员会采用不同的建模手段,他们的多层次组合是千变万化的。因此,不能单靠CAD模型的建模记录和装配约束关系作为捕捉设计意图的依据。要有效捕捉设计意图,除了规范性的使用三维CAD外,还要制定一套更一致和可靠的准则来捕捉和记录设计师的意图,一个真正符合企业流程的设计规范。

同时,我们在设计过程中,大量对以前设计的产品零部件参考引用,或者在原来零部件的基础上进行更改,即进行设计的变更。

标准规范的设计更改包括两个方面的内容:

①、模型零部件能进行修改,所有的修改都有修改人的事件记录;

②、修改后的模型不能影响变更前零部件的完整信息,所有的修改都必须在产品模型中包含。传统的管理方式很容易混乱,所以必须依靠专业的PDM平台,

针对设计规范的执行,最好有一个专业的管理平台PDM,这个PDM最好有开放的软件平台,同时有强大的3D CAD集成功能,CAE数据处理功能等。一些企业目前选择EDM——图文档数据管理,只能将设计数据纳入管理范畴,并不能管理设计规范,所以希望企业的投资也能一步到位,避免不必要的周折和损失。