R2R 的一些小tip

批次间控制器(Run-to-run Controller),以应对高混合生产的挑战。将最优配方参数与各种工业特征相关联的模型是根据历史数据离线训练的。预测的最优配方参数在线用于调整工艺条件。

批次控制(R2R control)是一种先进的工艺控制技术,可在运行(如批次或晶圆)之间自动调整配方参数,以补偿工艺变化。R2R 算法最初针对特定的产品-工具,但在高混合生产环境中已不再适用,因为在这种环境中,工艺变化仍然是整个生产环境的函数。因此,经典的指数加权移动平均法(EWMA)得到了扩展,以解决控制系统内的多种变化来源。例如,有人提出了一种采用自适应k均值聚类算法的方法,从具有相似特征的产品中创建 EWMA 控制器。此外,还提出了卡尔曼滤波器、自适应干扰估计和递归最小二乘法等状态估计方法。与基于分组的方法不同,这些技术可以为整个流程区域内的每个上下文项目(如产品、制程工具、处理室 Process Chamber、技术)分配状态估计。然而,所有这些方法都是基于流程建模,需要进行初步的实验设计(DOE)。在我们的行业中,进行多产品/多工具实验可能非常复杂、耗时且昂贵。当工艺与以前的工艺密切相关时,其效果就更加有限。由于需要定期收集大量数据,因此开发不需要如此昂贵的人工干预的算法可能会很有意义。

"

EWMA"是"Exponentially Weighted Moving Average"的缩写,中文为"指数加权移动平均"。这是一种统计技术,用于分析时间序列数据。EWMA模型赋予数据中的每个观察值一个权重,这个权重会随着观察值离现在的时间越远而指数级别减少。通过这种方式,EWMA能够更侧重于近期的数据,从而有效地反映出数据的近期变化趋势。它常常用于质量控制、金融分析等领域。

"

k-means cluster algorithm"是一种常见的聚类算法,中文为"k均值聚类算法"。在这个算法中,'k'代表聚类的数量,'means'代表各个聚类的中心(即均值)。算法的目标是将数据点分配到k个集群中,使得每个数据点到其所在集群中心的距离平方和最小。这种算法被广泛应用于机器学习和数据分析中,用于发现数据的内在结构和模式。具体步骤通常包括:1.随机选择k个数据点作为初始的集群中心。2.计算每个数据点到各个集群中心的距离,将每个数据点分配到最近的集群。3.更新每个集群的中心,使其成为该集群内所有数据点的均值。4.重复步骤2和3,直到集群中心不再显著改变或达到预设的迭代次数。

欧洲一家大型半导体工厂开发了一套内部通用 R2R 系统,以应对高混合生产环境的挑战。每种类型的参数(关键尺寸、套刻、抛光厚度等)均可通过单一界面和算法进行调节。通过定义专用于整个工艺区域的回路,可以开发出多输入单输出(MISO)控制器。在每次数据收集(反馈回路)时,算法都会分解观察到的工艺变异性,并将每一部分归因于已确定的应用场景。如果 是用户定义的上下文数量,那么补偿水平将通过 个交叉依赖的 EWMA 滤波器依次估算。下一次运行的工艺条件最终与参考配方参数相对应,将在参考配方参数中加入前几次运行中估算出的补偿水平。与传统算法不同的是,底层数学模型不需要从专门的 DOE 离线训练。由于不存在将测量与工艺参数和指定环境相关联的工艺模型,因此调节从收集第一次测量开始。因此,为了评估其性能,需要根据模拟模式进行在线测试。一旦根据模拟测量计算出的变异性低于给定的阈值,调节就会在生产中启动。

本地控制器采用经验方法,由用户定义 个变化源和模型的 超参数。尽管该系统已经证明了其高性能,但仍有报告指出了与多室制造过程控制相关的问题。在这些工艺中,通过同一腔室加工处理的同一批次的晶片在相似的条件下进行加工。因此,我们忽略了晶圆的特定加工路径可能会影响当前工艺的质量。此类模型对不平衡数据也非常敏感。这是因为一个批次(如产品或工具/设备)中所有晶圆共享的上下文补偿水平的更新次数与已识别腔室的数量一样多。因此,工艺漂移往往被错误地归因于高频次场景。此外,它还极大地限制了可能的输入因素数量,而这已经受到模型理念本身的限制。例如,无法通过腔室总结的晶圆特定信息就无法纳入模型。但开发晶圆对晶圆控制器并不能解决这些问题。首先,引入更多变量会增加当前模型规范的复杂性,而且会加剧与不平衡数据相关的问题。

"Wafer-to-wafer controller"在中文中可以翻译为"

晶圆对晶圆控制器"。这是半导体制造中的一种控制设备或系统,用于确保每一片晶圆在制造过程中所得到的处理都尽可能的一致。半导体制造过程中,每一片晶圆都需要经历一系列复杂的制程步骤,包括洁净、刻蚀、沉积、光刻等,而每一步骤都可能影响到晶圆的性能和质量。为了保证产品的良率和性能,就需要对每一片晶圆的制程过程进行严格的控制。这种"wafer-to-wafer controller"就是用于实现这种控制的,它可以监控晶圆的制程状态,根据实际的测量数据调整设备的工作参数,以确保每一片晶圆都能得到相同的处理。

化学机械平面化过程

为分析拟议调节方法的性能,选择了一种先进技术的 CMP 操作。该过程发生在制造周期的开始阶段,即浅槽隔离(STI)的制造过程中。CMP浅槽隔离过程是为了去除在氮化物表面上方沉积的氧化层。

A. 多腔室过程

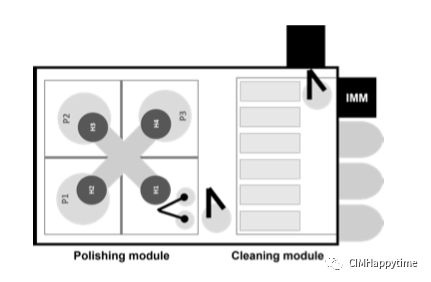

该操作在各种产品的工艺计划中都有规定,可由两台相同的设备执行。每个过程设备都有一个由三个旋转台面(platen)组成的抛光模块,可以进行顺序加工(见图 1)。每片晶圆首先在两个带有研磨垫的platen上进行抛光,主要材料在这些研磨垫上去除。最后,在带有抛光垫的第三个platen上完成抛光工序,使表面平整无划痕。前两个platen的抛光时间由终点测量决定,而第三个platen的抛光时间是固定的。这最后一步对于使晶圆达到规格限制中规定的目标氧化物和硝化物薄层的厚度至关重要。

图 1. 用于执行 CMP STI 操作的工艺工具示意图。

在抛光模块中,四个抛光头中的一个会抓取一批(即 25片晶圆)中的每片晶圆,并依次通过三个 platen进行抛光。这种配置允许同时处理多片晶圆。例如,当第一片晶圆通过第一个抛光头 H1 在第三个platen P3 上抛光时,第二片晶圆通过第二个抛光头H2 在第二个platen P2 上抛光,第三片晶圆通过第三个抛光头 H3 在第一个 platen P1 上抛光,而第四片晶圆则由最后一个抛光头 H4 摄取并等待处理。了解当前的加工路径非常重要,尤其是当设备在加工过程中停止,必须手动重新启动时。

除抛光模块外,每台设备还有一个操作后清洁模块,用于清除所有抛光残留物和化学品。抛光和清洁后的晶圆会自动传送到集成测量模块 (IMM)。

B. 综合测量模块

测量步骤是在晶圆完成整个加工过程后进行的,即仅在第三platen上进行平面化处理后进行。硝化物厚度是根据 17 个点的映射进行测量的,这样可以最大限度地覆盖表面。

一旦测量完一个批次的所有晶圆,就会将信息发送到自动化系统。表 I是所谓原始数据的示例。对于批次中的每片晶圆(即 slot 1 至 25),已收集了 17 次硝化物厚度 已被收集。

化学机械平面化过程

为分析拟议调节方法的性能,选择了一种先进技术的 CMP 操作。该过程发生在制造周期的开始阶段,即浅槽隔离(STI)的制造过程中。CMP浅槽隔离过程是为了去除在氮化物表面上方沉积的氧化层。

A. 多腔室过程

该操作在各种产品的工艺计划中都有规定,可由两台相同的设备执行。每个过程设备都有一个由三个旋转台面(platen)组成的抛光模块,可以进行顺序加工(见图 1)。每片晶圆首先在两个带有研磨垫的platen上进行抛光,主要材料在这些研磨垫上去除。最后,在带有抛光垫的第三个platen上完成抛光工序,使表面平整无划痕。前两个platen的抛光时间由终点测量决定,而第三个platen的抛光时间是固定的。这最后一步对于使晶圆达到规格限制中规定的目标氧化物和硝化物薄层的厚度至关重要。

图 1. 用于执行 CMP STI 操作的工艺工具示意图。

在抛光模块中,四个抛光头中的一个会抓取一批(即 25片晶圆)中的每片晶圆,并依次通过三个 platen进行抛光。这种配置允许同时处理多片晶圆。例如,当第一片晶圆通过第一个抛光头 H1 在第三个platen P3 上抛光时,第二片晶圆通过第二个抛光头H2 在第二个platen P2 上抛光,第三片晶圆通过第三个抛光头 H3 在第一个 platen P1 上抛光,而第四片晶圆则由最后一个抛光头 H4 摄取并等待处理。了解当前的加工路径非常重要,尤其是当设备在加工过程中停止,必须手动重新启动时。

除抛光模块外,每台设备还有一个操作后清洁模块,用于清除所有抛光残留物和化学品。抛光和清洁后的晶圆会自动传送到集成测量模块 (IMM)。

B. 综合测量模块

测量步骤是在晶圆完成整个加工过程后进行的,即仅在第三platen上进行平面化处理后进行。硝化物厚度是根据 17 个点的映射进行测量的,这样可以最大限度地覆盖表面。

一旦测量完一个批次的所有晶圆,就会将信息发送到自动化系统。表 I是所谓原始数据的示例。对于批次中的每片晶圆(即 slot 1 至 25),已收集了 17 次硝化物厚度 已被收集。

硝化物厚度非常关键;它是衡量工艺是否合格的测量参数。因此,使用 R2R 控制系统可以减少工艺变化、失控参数和人工干预(如返工)。

硝化物厚度非常关键;它是衡量工艺是否合格的测量参数。因此,使用 R2R 控制系统可以减少工艺变化、失控参数和人工干预(如返工)。