- STM32F4-ETH通信(lwip)——学习笔记_stm32 lwip

2401_84010497

程序员嵌入式

7、CSMA/CD冲突检测:8、MAC子层:MAC数据包、MAC数据包格式、MAC地址:MAC地址由48位数字组成,它是网卡的物理地址,在以太网传输的最底层,就是根据MAC地址来收发数据的。部分MAC地址用于广播和多播,在同一个网络里不能有两个相同的MAC地址。PC的网卡在出厂时已经设置好了MAC地址,但也可以通过一些软件来进行修改,在嵌入式的以太网控制器中可由程序进行配置。数据包中的DA是目标地

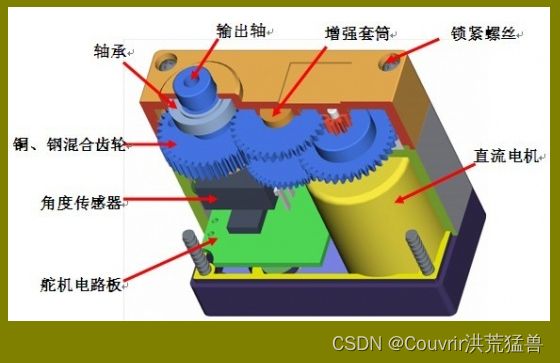

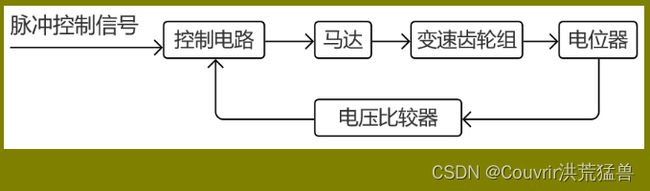

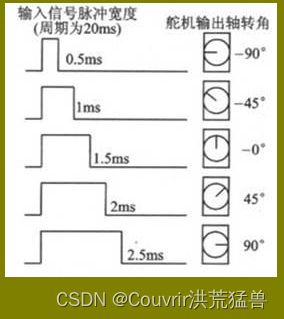

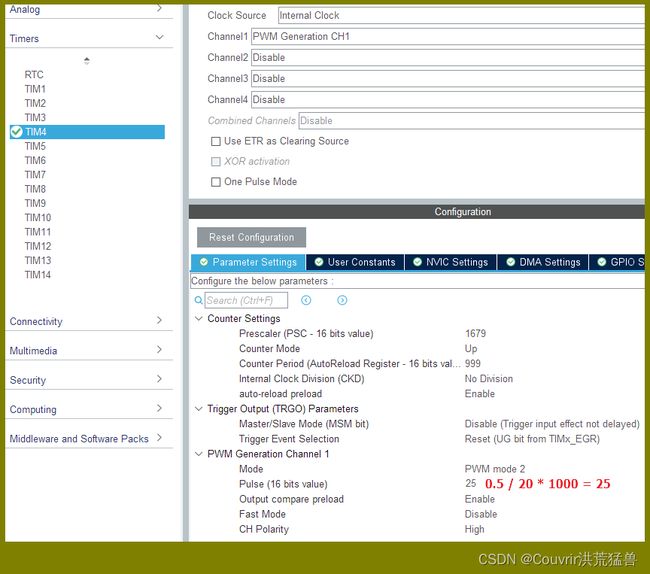

- 基于STM32的智能窗帘控制系统设计与实现

基于STM32的智能窗帘控制系统设计与实现引言随着物联网(IoT)技术的发展,智能家居逐渐融入日常生活。其中,智能窗帘控制系统是智能家居中较为基础和常见的应用,通过远程或自动控制窗帘的开闭,不仅提高了用户的生活便利性,还能帮助节约能源。例如,系统可以根据光线强度自动开关窗帘,从而优化室内光照。本文将详细讲解如何基于STM32设计并实现一个智能窗帘控制系统,从硬件设计到软件实现,全面覆盖整个开发过程

- 开源的大语言模型(LLM)应用开发平台Dify

概述Dify是一个开源的大语言模型(LLM)应用开发平台,结合了后端即服务(Backend-as-a-Service)和LLMOps的理念,旨在帮助开发者快速构建生产级的生成式AI应用。它通过直观的界面、强大的功能和灵活的部署方式,降低了AI应用开发的门槛,即使是非技术人员也能参与应用的定义和数据运营。本文档将指导您了解Dify的核心功能、安装部署、应用创建及常见使用场景。Dify简介Dify(D

- 24V降12V大功率同步降压IC,WD5030

产品规格参数输入特性电压范围:7V至30V,可支持过压保护至38V,能适应多种不同供电环境,无论是工业设备常见的24V电源,还是通信设备中的12V系统,均可稳定接入。抗干扰能力:具备出色的电源噪声抑制能力,可有效过滤输入电源中的杂波与干扰信号,保障转换过程不受外部噪声影响。输出特性输出电流:最大输出电流可达15A,能够轻松应对如工业电机驱动、大功率通信模块等高负载需求,确保设备在满负荷运行时也能获

- 《Python 微服务架构实践指南:框架与工具的深度解析》

清水白石008

pythonPython题库架构python微服务

《Python微服务架构实践指南:框架与工具的深度解析》开篇引入背景介绍:在现代应用开发中,微服务架构因其高扩展性、灵活性和模块化优势而备受关注。从电商平台到数据处理,微服务架构逐渐取代传统单体架构,成为开发者首选。而Python凭借其简洁优雅的语法和丰富的生态系统,为实现微服务架构提供了坚实的基础。为什么写这篇文章:作为一名资深开发者和教育者,我深切感受到许多开发者在微服务设计中的困惑。因此,本

- OpenHarmony外设驱动移植指南

你我皆是牛马星人

鸿蒙开发HarmonyOSOpenHarmonyharmonyosOpenHarmony鸿蒙开发源码分析迁移学习嵌入式硬件驱动开发

往期推文全新看点(文中附带最新·鸿蒙全栈学习笔记)鸿蒙(HarmonyOS)北向开发知识点记录~鸿蒙(OpenHarmony)南向开发保姆级知识点汇总~鸿蒙应用开发与鸿蒙系统开发哪个更有前景?嵌入式开发适不适合做鸿蒙南向开发?看完这篇你就了解了~对于大前端开发来说,转鸿蒙开发究竟是福还是祸?鸿蒙岗位需求突增!移动端、PC端、IoT到底该怎么选?记录一场鸿蒙开发岗位面试经历~持续更新中……外设驱动子

- 【OpenHarmony】鸿蒙开发:轻量系统服务管理|存储机制详解(一)

你我皆是牛马星人

HarmonyOS鸿蒙开发OpenHarmonyharmonyos鸿蒙开发OpenHarmony嵌入式硬件SAStore模块物联网

往期推文全新看点(文中附带最新·鸿蒙全栈学习笔记)鸿蒙(HarmonyOS)北向开发知识点记录~鸿蒙(OpenHarmony)南向开发保姆级知识点汇总~鸿蒙应用开发与鸿蒙系统开发哪个更有前景?嵌入式开发适不适合做鸿蒙南向开发?看完这篇你就了解了~对于大前端开发来说,转鸿蒙开发究竟是福还是祸?鸿蒙岗位需求突增!移动端、PC端、IoT到底该怎么选?记录一场鸿蒙开发岗位面试经历~持续更新中……一、前言本

- Flutter-VS-Kotlin-跨平台开发市场的最终由谁统治?

曾经有一段时间,跨平台开发就是"使用ReactNative和Flutter构建应用"的代名词。个人开发者和移动应用开发公司都会依赖这两个框架,从而以更加经济和高效的方式同时在Android和iOS上推出自己的产品。但是现在,Kotlin也加入了这场竞赛。谷歌甚至宣布Kotlin现在是Android应用程序开发人员的首选语言。于是所有人都想知道谁将成为跨平台开发市场的最终统治者。我们在早些时候已经对

- React Native Android全栈开发:如何构建企业级应用

AI天才研究院

AI人工智能与大数据reactnativeandroidreact.jsai

ReactNativeAndroid全栈开发:如何构建企业级应用关键词:ReactNative、Android集成、企业级应用、跨平台开发、性能优化摘要:本文从企业级应用开发的实际需求出发,结合ReactNative(以下简称RN)与Android的技术特性,系统讲解如何从0到1构建高可用、易维护的跨平台移动应用。内容涵盖核心概念解析、Android端集成技巧、企业级架构设计、性能优化实战及未来趋

- STM32手搓I2C注意事项【STM32篇】

叫我刘老刘

嵌入式stm32嵌入式硬件单片机

1)I2C从机地址如果有多个相同的设备,那么通常地址高位确定,不能改变,低位是可以通过引脚接高低电平改变,这样就保证了,相同设备地址不同2)GPIO脚需要配置成开漏输出(高电平,高阻态,断开,低电平,导通)3)时序细节1、SCL&SDA起始,结束默认都设置为高电平状态2、发送数据默认SCL低电平结束,SDA无所谓,这样做好拼接时序3、在从机发送的时候要释放SDA总线,也就是SDA高电平END~~

- HAL STM32 I2C方式读取MT6701磁编码器获取角度例程

perseverance52

嵌入式开发笔记stm32MT6701

HALSTM32I2C方式读取MT6701磁编码器获取角度例程相关篇《Arduino通过I2C驱动MT6701磁编码器并读取角度数据》《STM32软件I2C方式读取MT6701磁编码器获取角度例程》使用CH341编程器读取,可以参考《CH341A/BUSB转USART/I2C/SPI介绍》MT6701当前最新文档资料:https://www.magntek.com.cn/upload/MT6701

- 鸿蒙实战开发(HarmonyOS )网络连接管理

鸿蒙NEXT开发实战往期必看文章:一分钟了解”纯血版!鸿蒙HarmonyOSNext应用开发!“非常详细的”鸿蒙HarmonyOSNext应用开发学习路线!(从零基础入门到精通)HarmonyOSNEXT应用开发案例实践总结合(持续更新......)HarmonyOSNEXT应用开发性能优化实践总结(持续更新......)简介网络连接管理提供管理网络一些基础能力,包括WiFi/蜂窝/Etherne

- 鸿蒙开发进阶(HarmonyOS )应用启动框架AppStartup应用实践案例

你我皆是牛马星人

鸿蒙开发HarmonyOSOpenHarmony1024程序员节harmonyos华为鸿蒙前端android鸿蒙系统

鸿蒙NEXT开发实战往期必看文章:一分钟了解”纯血版!鸿蒙HarmonyOSNext应用开发!“非常详细的”鸿蒙HarmonyOSNext应用开发学习路线!(从零基础入门到精通)HarmonyOSNEXT应用开发案例实践总结合(持续更新......)HarmonyOSNEXT应用开发性能优化实践总结(持续更新......)启动框架应用场景大型应用在启动过程中会加载大量的模块或SDK,各个模块或SD

- STM32实战开发(51):使用I2C与外部设备通信

嵌入式开发项目

2025年嵌入式开发stm32嵌入式硬件单片机物联网前端

1.前言I2C(Inter-IntegratedCircuit)是一种串行通信协议,它广泛应用于嵌入式系统中,尤其适用于低速设备之间的通信。I2C协议的最大特点是它采用两线制传输数据(SDA和SCL),并支持多个设备连接在同一总线上。I2C的优势包括:传输速度较快、硬件连接简单、支持多个设备、低功耗等。因此,I2C广泛应用于温湿度传感器、LCD显示器、EEPROM存储、实时钟等外设的通信。在STM

- STM32硬件I2C的注意事项

蓝黑墨水

stm32单片机嵌入式硬件

文章目录软件模拟I2C硬件的实现方式最近在研究I2C的屏幕使用。有两种使用方式,软件模拟I2C、硬件HAL使用I2C。软件模拟I2C发送数据是通过设置引脚的高低电平实现的。/*引脚配置*/#defineOLED_W_SCL(x)GPIO_WriteBit(GPIOB,GPIO_Pin_6,(BitAction)(x))#defineOLED_W_SDA(x)GPIO_WriteBit(GPIOB,

- STM32 USB键盘实现指南

速易达网络

物联网技术实训课程stm32计算机外设嵌入式硬件

概述在STM32上实现键盘功能可以通过USBHID(人机接口设备)协议来实现,使STM32设备能被计算机识别为标准键盘。以下是完整的实现方案:硬件准备STM32开发板(支持USB,如STM32F103、STM32F4系列)USB接口(MicroUSB或Type-C)按键矩阵或单个按键必要的电阻和连接线软件准备STM32CubeIDESTM32CubeMXUSBHID键盘参考实现实现步骤1.创建Cu

- stm32内存分析

1、0x00-0x7FFFF有什么用??为什么是512KMbyteSRAMSystem-MemoryFlash的内存映射;映射中最大的内存大小2、SystemMemory有什么用出厂预置的Bootloader系统启动控制固件更新支持调式与恢复3、I-busD-BUSS-BUS能不能访问SRAM?当启动模式是SRAM时可以4、初始化flash时,用的是那个总线去访问??I-busD-busS-BUS

- 树莓派i2c通信C语言,基于I2C的STM32与树莓派通信

茶话股经

树莓派i2c通信C语言

传统的串口通信会丢失数据,不可靠,故采用I2C(同步串行总线)通信。树莓派上使用python脚本,后期将使用c或java重写,目前没有需求。树莓派作主机(Master),stm32作从机(Slave)。特别需要注意的是,I2C的通信虽然只需要两根线就能通信,但是需要第三根线接地GND(提供判断低电位的能力),否则不能正常识别stm32从机使用ArduinoIDE编程以下是STM32的代码:#inc

- 树莓派与stm32进行串口通信

黄昏489

stm32嵌入式硬件单片机

目前很多大学电子类的比赛中,进行通信的大部分是用到串口进行通信,因此打算出一期有关stm32与树莓派进行通信的博客,目前这是第一篇,因此这一篇博客主要简单讲讲stm32的串口通信,其中包含硬件的接线图,以及相关程序,后续有时间会继续出stm32与树莓派的串口通信,原理都是一样的。与其他博客不相同的地方在于,对于串口的解释上我不作过多解释,重点主要在于能“拿来就用”,以及我在使用stm32时候所踩过

- 树莓派和stm32通信

树莓派:操作流程:打开终端:ls-l/dev/serial*——无输出sudoraspi-configInterfacingOptions>Serial>Wouldyoulikealoginshelloverserial?→NoWouldyouliketheserialporthardwaretobeenabled?→Yessudoreboot重启ls/dev/serial*-l——/dev/se

- STM32与树莓派通信

bing_feilong

硬件嵌入式硬件

STM32与树莓派(RaspberryPi)的通信常见方案及实现步骤:1.UART串口通信(最简单)适用场景:短距离、低速数据交换(如传感器数据、调试信息)。硬件连接:STM32引脚树莓派引脚备注TXRX(GPIO15)交叉连接RXTX(GPIO14)交叉连接GNDGND共地软件配置:STM32端(使用HAL库):UART_HandleTypeDefhuart1;huart1.Instance=U

- 操作系统视角下鸿蒙应用多语言的多媒体处理实践

操作系统内核探秘

操作系统内核揭秘OSharmonyoswpf华为ai

操作系统视角下鸿蒙应用多语言的多媒体处理实践关键词:鸿蒙操作系统、多语言支持、多媒体处理、分布式架构、应用开发实践摘要:本文从鸿蒙操作系统的底层设计出发,结合多语言适配与多媒体处理两大核心场景,通过“系统能力-应用开发-用户体验”的全链路分析,揭示鸿蒙如何通过分布式架构、统一资源管理和多端协同特性,简化开发者在多语言多媒体应用中的开发复杂度。文章包含原理讲解、代码示例和实战案例,帮助开发者快速掌握

- OpenCV引擎:驱动实时应用开发的科技狂飙

芯作者

DD:计算机科学领域opencv计算机视觉

在人工智能与计算机视觉技术迅猛发展的今天,实时图像处理已成为工业自动化、自动驾驶、医疗诊断、增强现实等领域的核心技术需求。而**OpenCV(OpenSourceComputerVisionLibrary)**作为全球最活跃的开源计算机视觉库,正以其强大的算法生态、跨平台兼容性以及持续进化的架构设计,成为驱动实时应用开发的“数字引擎”。本文将深入剖析OpenCV如何通过技术创新突破实时处理的性能极

- LangChain4j入门:Java开发者的AI应用开发指南

半夜偷你家裤衩子

LangChain4jjava人工智能开发语言LangChain4j

在AI浪潮席卷全球的今天,Java开发者如何快速上手大语言模型应用开发?LangChain4j为我们提供了完美的解决方案!前言:为什么Java开发者需要LangChain4j?想象一下,你正在开发一个企业级应用,需要集成ChatGPT来提供智能客服功能。传统方式需要直接调用OpenAIAPI,处理复杂的HTTP请求、错误重试、上下文管理等问题。而使用LangChain4j,几行代码就能搞定:Cha

- 全球软件技术峰会 2025:聚焦大模型开发、智能运维与架构创新,共赴技术实战盛宴

向日葵也有悲伤

运维架构推荐算法数据结构大数据数据库架构

全球软件技术峰会2025:聚焦大模型开发、智能运维与架构创新,共赴技术实战盛宴在软件定义未来的时代,人工智能与数字化技术正以颠覆性力量重塑全球产业格局。2025年8月15-16日,以"全球专家、卓越智慧"为宗旨的全球软件技术峰会将盛大启幕,特邀全球近50位来自微软、谷歌、亚马逊、字节跳动等企业的技术领袖及一线实战专家,围绕大模型智能应用开发、AI与ML智能运维、软件开发智能化、架构设计与演进四大核

- CAN发送JSON数据

摸鱼的小羊

jsonandroidjavascript

CAN发送JSON数据文章目录CAN发送JSON数据前言一、核心问题与前提1、CAN总线的数据限制2、硬件基础二、实现步骤1.JSON数据的序列化(发送端)2.数据分片(关键步骤)3.CAN帧发送4.接收端处理5.校验与可靠性设计三、硬件与软件选型1.硬件2.软件四、示例代码片段(简化)1.发送端(C语言,基于STM32+cJSON+CAN)2.接收端(重组逻辑)总结1.数据长度优化:2.抗干扰:

- 从 C# 到 Python:项目实战第五天的飞跃

AI、少年郎

数据库c#开发语言

在前面三天的学习中,我们已经掌握了Python的基础语法、数据结构以及一些核心库的使用。今天,我们将通过三个实战项目,深入对比C#和Python在命令行工具开发、Web应用开发以及数据处理方面的差异,感受Python在实际项目中的强大魅力。一、命令行工具开发:文件批量处理命令行工具是开发者日常工作中经常用到的工具,无论是文件处理、数据转换还是系统管理,都离不开命令行工具的身影。下面我们就来对比一下

- 基于单片机婴儿床/婴儿摇篮/婴儿车设计/婴儿监护系统

小新单片机

单片机设计库单片机嵌入式硬件51单片机婴儿监护

传送门其他作品题目速选一览表其他作品题目功能速览概述本设计实现了一种基于单片机的多功能智能婴儿监护系统,集成于婴儿床、摇篮或婴儿车中。系统核心由微控制器(如STM32/51单片机)、多传感器网络、执行机构及无线通信模块构成。核心功能:智能安抚:通过声音检测婴儿哭声,单片机自动触发预设安抚模式(如通过步进电机匀速摇摆、播放白噪音/摇篮曲)。环境监测:温湿度传感器实时监测环境,超限时自动调节(如控制加

- MATLAB电力系统暂态稳定分析

rit8432499

matlab开发语言

MATLAB电力系统暂态稳定分析程序MATLAB电力系统暂态稳定分析程序,包含潮流计算和机电暂态仿真功能。实现电力系统暂态稳定分析流程,包括牛顿-拉夫逊法潮流计算、同步发电机模型、励磁系统模型和数值积分求解。%===================================================%电力系统暂态稳定分析程序%功能:%1.牛顿-拉夫逊法潮流计算%2.机电暂态仿真%3.同

- 【电机驱动与运动控制】考试论述题

宇宙爆肝锦标赛冠军

笔记电机考试

文章目录0.要求1.传动机构和直流电机与机器人1.1问题描述1.2解决方案1.2.1调速系统的建立1.2.2对调速系统控制方式的改进1.2.3仿真分析1.3自己改进想法1.4参考文献2.交流/步进电机与机器人2.1问题描述2.2解决方案2.2.2缺点2.3自己改进想法2.4参考文献3.考试技巧与考试内容0.要求简短的问题描述解决方案以及必要的解释与论述(优缺点、可行性分析)该方法的不足以及自己的改

- java杨辉三角

3213213333332132

java基础

package com.algorithm;

/**

* @Description 杨辉三角

* @author FuJianyong

* 2015-1-22上午10:10:59

*/

public class YangHui {

public static void main(String[] args) {

//初始化二维数组长度

int[][] y

- 《大话重构》之大布局的辛酸历史

白糖_

重构

《大话重构》中提到“大布局你伤不起”,如果企图重构一个陈旧的大型系统是有非常大的风险,重构不是想象中那么简单。我目前所在公司正好对产品做了一次“大布局重构”,下面我就分享这个“大布局”项目经验给大家。

背景

公司专注于企业级管理产品软件,企业有大中小之分,在2000年初公司用JSP/Servlet开发了一套针对中

- 电驴链接在线视频播放源码

dubinwei

源码电驴播放器视频ed2k

本项目是个搜索电驴(ed2k)链接的应用,借助于磁力视频播放器(官网:

http://loveandroid.duapp.com/ 开放平台),可以实现在线播放视频,也可以用迅雷或者其他下载工具下载。

项目源码:

http://git.oschina.net/svo/Emule,动态更新。也可从附件中下载。

项目源码依赖于两个库项目,库项目一链接:

http://git.oschina.

- Javascript中函数的toString()方法

周凡杨

JavaScriptjstoStringfunctionobject

简述

The toString() method returns a string representing the source code of the function.

简译之,Javascript的toString()方法返回一个代表函数源代码的字符串。

句法

function.

- struts处理自定义异常

g21121

struts

很多时候我们会用到自定义异常来表示特定的错误情况,自定义异常比较简单,只要分清是运行时异常还是非运行时异常即可,运行时异常不需要捕获,继承自RuntimeException,是由容器自己抛出,例如空指针异常。

非运行时异常继承自Exception,在抛出后需要捕获,例如文件未找到异常。

此处我们用的是非运行时异常,首先定义一个异常LoginException:

/**

* 类描述:登录相

- Linux中find常见用法示例

510888780

linux

Linux中find常见用法示例

·find path -option [ -print ] [ -exec -ok command ] {} \;

find命令的参数;

- SpringMVC的各种参数绑定方式

Harry642

springMVC绑定表单

1. 基本数据类型(以int为例,其他类似):

Controller代码:

@RequestMapping("saysth.do")

public void test(int count) {

}

表单代码:

<form action="saysth.do" method="post&q

- Java 获取Oracle ROWID

aijuans

javaoracle

A ROWID is an identification tag unique for each row of an Oracle Database table. The ROWID can be thought of as a virtual column, containing the ID for each row.

The oracle.sql.ROWID class i

- java获取方法的参数名

antlove

javajdkparametermethodreflect

reflect.ClassInformationUtil.java

package reflect;

import javassist.ClassPool;

import javassist.CtClass;

import javassist.CtMethod;

import javassist.Modifier;

import javassist.bytecode.CodeAtt

- JAVA正则表达式匹配 查找 替换 提取操作

百合不是茶

java正则表达式替换提取查找

正则表达式的查找;主要是用到String类中的split();

String str;

str.split();方法中传入按照什么规则截取,返回一个String数组

常见的截取规则:

str.split("\\.")按照.来截取

str.

- Java中equals()与hashCode()方法详解

bijian1013

javasetequals()hashCode()

一.equals()方法详解

equals()方法在object类中定义如下:

public boolean equals(Object obj) {

return (this == obj);

}

很明显是对两个对象的地址值进行的比较(即比较引用是否相同)。但是我们知道,String 、Math、I

- 精通Oracle10编程SQL(4)使用SQL语句

bijian1013

oracle数据库plsql

--工资级别表

create table SALGRADE

(

GRADE NUMBER(10),

LOSAL NUMBER(10,2),

HISAL NUMBER(10,2)

)

insert into SALGRADE values(1,0,100);

insert into SALGRADE values(2,100,200);

inser

- 【Nginx二】Nginx作为静态文件HTTP服务器

bit1129

HTTP服务器

Nginx作为静态文件HTTP服务器

在本地系统中创建/data/www目录,存放html文件(包括index.html)

创建/data/images目录,存放imags图片

在主配置文件中添加http指令

http {

server {

listen 80;

server_name

- kafka获得最新partition offset

blackproof

kafkapartitionoffset最新

kafka获得partition下标,需要用到kafka的simpleconsumer

import java.util.ArrayList;

import java.util.Collections;

import java.util.Date;

import java.util.HashMap;

import java.util.List;

import java.

- centos 7安装docker两种方式

ronin47

第一种是采用yum 方式

yum install -y docker

- java-60-在O(1)时间删除链表结点

bylijinnan

java

public class DeleteNode_O1_Time {

/**

* Q 60 在O(1)时间删除链表结点

* 给定链表的头指针和一个结点指针(!!),在O(1)时间删除该结点

*

* Assume the list is:

* head->...->nodeToDelete->mNode->nNode->..

- nginx利用proxy_cache来缓存文件

cfyme

cache

user zhangy users;

worker_processes 10;

error_log /var/vlogs/nginx_error.log crit;

pid /var/vlogs/nginx.pid;

#Specifies the value for ma

- [JWFD开源工作流]JWFD嵌入式语法分析器负号的使用问题

comsci

嵌入式

假如我们需要用JWFD的语法分析模块定义一个带负号的方程式,直接在方程式之前添加负号是不正确的,而必须这样做:

string str01 = "a=3.14;b=2.71;c=0;c-((a*a)+(b*b))"

定义一个0整数c,然后用这个整数c去

- 如何集成支付宝官方文档

dai_lm

android

官方文档下载地址

https://b.alipay.com/order/productDetail.htm?productId=2012120700377310&tabId=4#ps-tabinfo-hash

集成的必要条件

1. 需要有自己的Server接收支付宝的消息

2. 需要先制作app,然后提交支付宝审核,通过后才能集成

调试的时候估计会真的扣款,请注意

- 应该在什么时候使用Hadoop

datamachine

hadoop

原帖地址:http://blog.chinaunix.net/uid-301743-id-3925358.html

存档,某些观点与我不谋而合,过度技术化不可取,且hadoop并非万能。

--------------------------------------------万能的分割线--------------------------------

有人问我,“你在大数据和Hado

- 在GridView中对于有外键的字段使用关联模型进行搜索和排序

dcj3sjt126com

yii

在GridView中使用关联模型进行搜索和排序

首先我们有两个模型它们直接有关联:

class Author extends CActiveRecord {

...

}

class Post extends CActiveRecord {

...

function relations() {

return array(

'

- 使用NSString 的格式化大全

dcj3sjt126com

Objective-C

格式定义The format specifiers supported by the NSString formatting methods and CFString formatting functions follow the IEEE printf specification; the specifiers are summarized in Table 1. Note that you c

- 使用activeX插件对象object滚动有重影

蕃薯耀

activeX插件滚动有重影

使用activeX插件对象object滚动有重影 <object style="width:0;" id="abc" classid="CLSID:D3E3970F-2927-9680-BBB4-5D0889909DF6" codebase="activex/OAX339.CAB#

- SpringMVC4零配置

hanqunfeng

springmvc4

基于Servlet3.0规范和SpringMVC4注解式配置方式,实现零xml配置,弄了个小demo,供交流讨论。

项目说明如下:

1.db.sql是项目中用到的表,数据库使用的是oracle11g

2.该项目使用mvn进行管理,私服为自搭建nexus,项目只用到一个第三方 jar,就是oracle的驱动;

3.默认项目为零配置启动,如果需要更改启动方式,请

- 《开源框架那点事儿16》:缓存相关代码的演变

j2eetop

开源框架

问题引入

上次我参与某个大型项目的优化工作,由于系统要求有比较高的TPS,因此就免不了要使用缓冲。

该项目中用的缓冲比较多,有MemCache,有Redis,有的还需要提供二级缓冲,也就是说应用服务器这层也可以设置一些缓冲。

当然去看相关实现代代码的时候,大致是下面的样子。

[java]

view plain

copy

print

?

public vo

- AngularJS浅析

kvhur

JavaScript

概念

AngularJS is a structural framework for dynamic web apps.

了解更多详情请见原文链接:http://www.gbtags.com/gb/share/5726.htm

Directive

扩展html,给html添加声明语句,以便实现自己的需求。对于页面中html元素以ng为前缀的属性名称,ng是angular的命名空间

- 架构师之jdk的bug排查(一)---------------split的点号陷阱

nannan408

split

1.前言.

jdk1.6的lang包的split方法是有bug的,它不能有效识别A.b.c这种类型,导致截取长度始终是0.而对于其他字符,则无此问题.不知道官方有没有修复这个bug.

2.代码

String[] paths = "object.object2.prop11".split("'");

System.ou

- 如何对10亿数据量级的mongoDB作高效的全表扫描

quentinXXZ

mongodb

本文链接:

http://quentinXXZ.iteye.com/blog/2149440

一、正常情况下,不应该有这种需求

首先,大家应该有个概念,标题中的这个问题,在大多情况下是一个伪命题,不应该被提出来。要知道,对于一般较大数据量的数据库,全表查询,这种操作一般情况下是不应该出现的,在做正常查询的时候,如果是范围查询,你至少应该要加上limit。

说一下,

- C语言算法之水仙花数

qiufeihu

c算法

/**

* 水仙花数

*/

#include <stdio.h>

#define N 10

int main()

{

int x,y,z;

for(x=1;x<=N;x++)

for(y=0;y<=N;y++)

for(z=0;z<=N;z++)

if(x*100+y*10+z == x*x*x

- JSP指令

wyzuomumu

jsp

jsp指令的一般语法格式: <%@ 指令名 属性 =”值 ” %>

常用的三种指令: page,include,taglib

page指令语法形式: <%@ page 属性 1=”值 1” 属性 2=”值 2”%>

include指令语法形式: <%@include file=”relative url”%> (jsp可以通过 include