开放式数控系统在激光焊机中的应用研究

开放式数控系统在激光焊机中的应用研究

秦斌1,3 王红杰2 孙超2 谢宝2 潘建飞2,3 曹广忠2,3

( 1.深圳大学现代教育技术与信息中心深圳 518060;

2.深圳大学机电与控制工程学院 深圳518060;

3.深圳市传感器技术重点实验室 深圳 518060)

【摘要】比较了目前国际上几种较流行的开放数控系统,针对眼镜加工行业的特点及相应的问题,采用了具有开放性的“PC(Personal Computer)+运动控制卡”设计方案,开发出一款用于激光焊接的数控系统。该系统结构简单、价格合理、性能稳定、定位精度和重复精度高,具有机器视觉和3D模拟显示,示教和加工操作都非常方便,大大降低了操作工人的技术要求,具有很高的性价比。系统目前已成功应用于多家眼镜生产企业,得到用户的肯定。

关键词:数控系统 运动控制卡 开放式系统

中图分类号: TG659 文献标识码

Open CNC system in the application of laser welding machine

QIN-bin1, 3, WANG-hongjie2, SUN-chao2, XIE-bao2, PAN-jianfei2, 3, CAO-guangzhong2, 3

(1 Modern Educational Technology and Information Center, Shenzhen University Shenzhen 518060

2 School of Mechatronics and Control Engineering, Shenzhen University, Shenzhen 518060

3 Shenzhen Key Laboratory of Sensors Technology, Shenzhen University, Shenzhen 518060)

[Abstract] Several current popular international open numerical control systems are compared, based on the characteristics of the glasses processing industry and the corresponding problems, a type of open design scheme with the idea of "PC (Personal Computer) + motion control card" is adopted to develop an economical numeric control system for laser welding. The system is stable; it has simple structure and reasonable price. The orientation accuracy and repeatability are both high. With the machine vision and 3D display, the teaching process is more convenient and particularly reduced the technical requirements for workers, so it has high cost-effective. Now, the system has been successfully applied in some glasses manufacturers and been very positive.

Keywords: Numeric control system; Motion control cards;Open systems

引言

作为一个制造大国,数控技术在我国具有很大的发展空间,但目前商业化比较成功的数控系统如FANUC、SIEMENS等的硬件结构和软件结构大多是专用的,兼容性不强[1],造成了不同厂家控制系统的相互独立、彼此封闭。随着技术的进步,市场竞争的加剧,这种数控系统越来越不适应制造业发展的趋势。为应对市场的变化与竞争,研究开放性数控系统成为一种趋势。设计一款可靠性高、价格低廉、维修方便的开放性数控系统成为我们急需解决的问题。*

本文以深圳横岗工业区的眼镜制造业为研究对象,该片区集中了数百家眼镜加工厂,眼镜产量占据了全球的半壁江山,但大多数的加工厂仍然以手工制造为主,这种生产方式不但效率低,而且质量难以保证,对从业人员的要求高,人力成本偏高。随着产业结构调整和国内人力成本的上升,眼镜制造业对于自动化设备的需求明显提升。因此,需要根据目前眼镜制造业的现状、根据加工对象的需求设计有中国特色的数控产品——性能可靠,使用方便的经济型数控设备。

1 开放性数控系统

为解决市场频繁变化的需求与传统封闭数控系统功能单一的矛盾,我们需要建立一个可重构的平台,增加系统的柔性。也即把系统构建于一个开放的且具有模块化结构的平台之上,用户可以根据需要选择不同供应商的模块进行配置或扩充。为此美国、欧盟、日本各国纷纷推出了自己的开放数控体系结构规范,其中最具代表性的是美国的OMAC (Open Modular Architecture Controller)计划[2]、

欧洲OSACA(Open System Architecture for Control within Automation System)计划[3]以及日本的OSEC(Open System Environment for Controller)计划[4]。

表1从几个不同的方面对OMAC、OSACA、OSEC进行对比[5]。从三种计划的结构类型、模块化程度、应用程序接口类型、编程语言的比较来看,美国的OMAC计划具有一定优势,是开放性数控系统的较佳选择。国内哈尔滨工业大学等单位对其进行了跟踪,并开展了相关研究[6,7]。

表1:OMAC与OSACA、OSEC特点比较

Table 1 Characteristic among OMAC, OSACA and OSEC

|

|

OMAC(美国) |

OSACA(欧洲) |

OSEC(日本) |

| 模块化程度 |

粗 |

中等 |

中等 |

| 结构类型 |

基于组件的框架结构 |

客户/服务机 |

封装结构 |

| 底层结构 |

无 |

有 |

无 |

| 应用程序接口类型 |

面向对象的方法 |

面向对象的信息模型 |

函数调用 |

| 有限状态机 |

有 |

有 |

无 |

| 应用分布式控制 |

可 |

可 |

否 |

| 编程语言 |

可以映射到C、C++、Java的IDL语言 |

C++ |

C |

2 数控系统的开发

2.1 总体方案设计

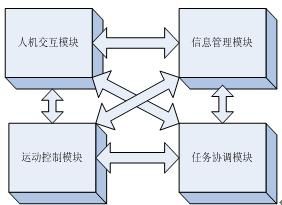

基于OMAC开放化,模块化的设计理念,借鉴其模块化设计思想,我们将激光焊接的数控系统分为:信息管理、人机交互、运动控制、任务协调等模块。如图1所示。

图1 数控系统模块

Figure 1 Numeric control system module

人机交互模块:其功能是负责用户与系统之间的交互操作,主要包括系统参数的设置与修改,运动状态的实时显示,用户命令的传达。

信息管理模块:主要是对重要参数,操作记录、示教文件、用户信息等进行管理。

运动控制模块:由专门的运动控制器完成,完成各个轴的速度控制、位置控制。插补控制,以及多轴之间的协同控制。

任务协调模块: 主要负责控制线程与管理、显示线程的协调,以及各运动部件的时间同步。

2.2 数控系统硬件设计

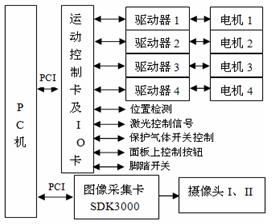

激光焊机硬件结构如图2所示。从低成本、操作方便性的角度出发,我们采用PC机作为主控制器,通过PCI接口与运动控制模块及相关的控制端口进行通信。控制端口如激光开启控制信号,保护气体开关控制,脚踏开关、位置检测、面板按钮控制等。由于系统具有视觉功能,需要通过图像采集卡SDK3000[8]采集摄像头I,II的视频图像。运动控制由雷赛公司的DMC系列运动控制卡[9]来控制加工平台的运动。

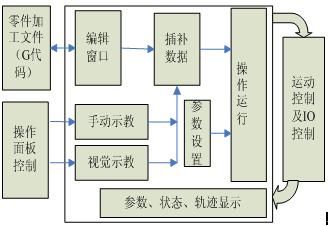

图2 硬件结构框图 图3 数控系统软件结构

Figure 2 Hardware Structure Figure 3 Numeric control system software structures

2.3 数控系统软件设计

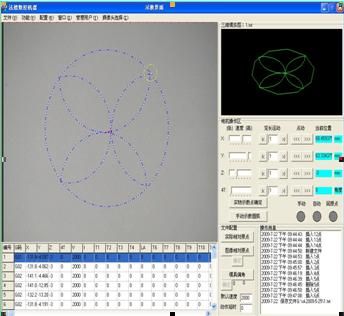

数控系统功能的丰富程度很大程度上取决于数控软件,数控系统软件结构如图3所示。数控激光焊机的加工文件可以是G代码程序,也可以通过示教生成加工文件。为增加通用性,系统不能只支持示教文件,还应提供外来G代码的读入、编辑接口。为了降低示教的难度,增加示教的多样性、灵活性,从而降低系统操作的复杂性,故本系统将示教方式分为手动示教方式与机器视觉示教方式,可混合操作。

手动示教主要是依靠操作面板上的各轴控制按钮,控制运动平台按照期望的轨迹运动;而机器视觉示教主要是利用双目立体视觉方法提取工件的三维坐标[10],利用鼠标操作,将其加工路线参数及加工指令转化为相应的G代码文件,如图4所示。无论是读取G代码文件还是通过示教获得的运动轨迹,最终都将转化为插补数据。参数设置模块提供了人机界面可以修改运动控制系统的参数配置,基本参数如表2所示。前三轴作为X,Y,Z轴,通过丝杠传动,其单步位移为5mm/(360×8/1.8)=0.003125mm。最后一轴作为旋转轴,其最大位置与最小位置的分别为360°和-360°。考虑到焊接加工的质量,其实际步距角需要更小一些,故细分倍数较大些,实际步距角为0.05625°。迫于篇幅,本文不能详细展开各部分的实现细

表2 某型号激光焊机运动控制参数设置

Table 2 characteristics among OMAC,OSACA and OSEC

| 轴号 |

起始速度(mm/s) |

最大位置 (mm) |

最小位置 (mm) |

加速时间 (s) |

丝杠螺距(mm) |

丝杠补偿 (p) |

步距角 (°) |

细分倍数 |

| 0 |

1.25 |

156.25 |

0.0 |

0.3 |

5.0 |

10 |

1.8 |

8 |

| 1 |

3.125 |

140.625 |

0.0 |

0.1 |

5.0 |

10 |

1.8 |

8 |

| 2 |

0.3125 |

103.14 |

0.0 |

2 |

5.0 |

5 |

1.8 |

8 |

| 3 |

0.01 |

360 |

-360 |

2 |

5.0 |

2 |

1.8 |

32 |

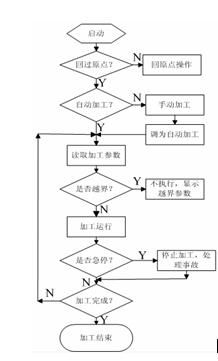

对于数控激光焊机来说,操作运行是一切工作得以实现的必然过程,而运行过程中的焊接控制子程序是数控焊接的核心,焊接控制子程序流程图如图5所示。回原点操作是数控设备校准坐标系的必要步骤,如果没有进行该操作,焊机坐标系是混乱的,故一开始必须进行回原点操作。

图 4 示教操作界面 图 5 焊接控制子程序流程图

Figure 4 teaching interface Figure 5 Welding control subroutine flow chart

从流程图可以看出,焊接控制主要是一个循环控制过程,在此过程中,系统不断读取加工参数,不断的检测参数的合法性、是否有停止命令、加工是否完成。当然,在循环的过程中,计算机还要完成加工位置、速度、加工状态的实时显示,并通过OpenGL显示出加工轨迹的三维图形。

3总结与展望

通过多次加工试验,最终获得较好的加工效果,系统的定位精度标定为0.01mm,重复精度达到0.005mm。由于本系统造价低,性能优越,目前已被深圳横岗和浙江丹阳眼镜加工基地的多家企业用于焊接眼镜架,取得了较为满意的加工效果和经济效益,具有推广价值。

图 6 用于眼镜架加工的激光焊接机实物图

Figure 6 the physical map of laser welding machine for Glasses frame processing

在使用过程中,也暴露了一些系统的缺陷。如在三维机器视觉示教过程中,与摄像机镜头相关,由于图像边缘畸变影响,可能导致示教坐标偏差厉害,对提高加工精度非常不利。必须采用合理的镜头并规范加工区域。另外需要进一步促进CAD软件与本系统软件的集成。目前在实验室已实现了CAD模型的导入,对于输入零件的CAD信息,在数控软件中可以方便的提取需要加工的点、线,面的坐标信息,完成数控加工的三维模拟仿真,最终将实现模拟仿真与实际加工的同步。另外机器示教的示教形式应多样化、智能化,如机器视觉、听觉混合的智能示教及语音指令也是研究的一个方向。

参考文献

[1] 韩军, 常瑞丽, 史文浩. 基于PC机的开放式数控系统的开发与研究[J] 机床与液压 2009

[2] OMAC API Work Group [EB/OL], OMAC API Set, Ver.0.23 Research Triangle Park, NC 27709, 1999.

[3] OSACA Handbook[R]. Stuttgart, Germany: FISH Gmbh, 1997, OSACA Association.

[4] OSEC on sortium, OSEC-II Project, Tech. Rep, 1998. [Online].[EB/OL]Available: http://www.mli.co.jp/OSE/

[5] 尹南日,金昌日.基于PC的开放式数控系统的标准化研究19-20[J].机械 2007

[6] Liu Yuan, Wang Yong-zhang, Fu Hong-ya. An Open Architecture Motion Controller for CNC Machine Tools[C].

Systems and Control in Aerospace and Astronautics, 2008.

[7] Liu Yuan, Wang Yong-zhang, Fu Hong-ya. Open Architecture CNC Software Package and Key Technology[C].

Information Technology and Computer Science, 2009.ITCS 2009.

[8] 10MOONS SDK3000/SDK2500手册Version 1.7.0.0[R].

[9] DMC1000 PCI总线4轴运动控制卡软件使用手册Version 1.2[R].

[10] 张广军,机器视觉[M],科学出版社.

作者简介:

秦斌,男,(1972-),硕士生导师,主要研究方向:信号检测与信息处理。

王红杰,男,(1982-),深圳大学控制理论专业硕士研究生,主要研究方向:信号检测与信息处理。