一、晶圆键合技术概述

1.定义

晶圆键合技术是指通过化学和物理作用将两块已镜面抛光的同质或异质的晶片紧密地结合起来,晶片接合后,界面的原子受到外力的作用而产生反应形成共价键结合成一体,并使接合界面达到特定的键合强度。

英文 Wafer Bonding Technology

2.分类

3 键合条件

影响键合质量的内在因素是晶片表面的化学吸附状态、平整度及粗糙度;外在因素主要是键合的温度和时间。

通常还需要加压来克服表面起伏与增加表面原子间的成键密度,来达到提高键合强度的目的。

决定键合成功与否的基本条件:

(1)几何条件:利用键合技术可以有效解诀晶格失配的问题,要保证两个键合晶片的表面平整度与弹性模量的差异要小。

(2)机械条件:键合所需的表面需要非常平滑,表面的粗糙度要求达到2nm以上,配合化学机械研磨(C雔}任)实现。

(3)物理条件:由于磊晶或长晶的过程往往会有一些缺陷,如:晶界(grainboundaries)大、晶格错位(dislocation)?双尖峰(spikes?等,这些也需使用CMP的方式去除。

(4)化学条件:两个欲键合表面的洁净度非常重要,键合时需注意去除表面金属、有机物等杂质。

(5)能量条件:在热处理的过程中,温度可能会造成表面残余物质的化学反应,键合过程中引入热应力导致形变等对器件不利的结果。

为了达到良好的键合质量,通常需要对欲键合的晶片进行前期准备,主要通过表面处理、预键合及热处理三个过程。进行表面处理之前,

4.键合界面的性质

(1)键合界面的位错和空洞。

除了硅硅直接键合这种同质材料键合之外,大部分都是通过异质材料进行键合。而由于两个键合的材料不同,晶片之间必然存在着热失配及晶格失配等问题。键合界面将会产生应力,为了应力弛豫,界面处会形成一定的位错,会严重影响器件的性能。此外,晶片表面会有一定的杂质、多孔层结构和空洞。这些杂质和多孔层结构的产生可能是由于表面未清洗洁净及界面附近的原子重组造成的,空洞是晶片在退火时产生的气泡引起的。

(2)键合界面的电学和光学特性。

键合晶片的界面状态会影响晶片的电学和光学性质,通过I-籚特性及PL谱等测试手段来分析界面处的键合情况,有助于更好的了解界面的性质变化,从而改进方法来提高界面的电学和光学性能。

(3)键合界面的表面悬挂键和键合能。

对于晶片来说,晶片内部与晶片表面的原子有不同的排列方式。当表面某处的原子排列出现中断时,表面处就会产生额外的能量此时中断处附近的原子如果仍以内部结构的形式排列,系统的自由能会明显增加。为了恢复稳定的排列方式,表面处的原子会进行一定的调整来降低附加的自由能。

实现调整的方式主要有两种:通过晶片表面自行调整和借由外界条件调整。

对于自行调整方式,由于晶片内部受力与晶片表面受力的情况显著不同,表面的晶格常数会随之发生改变。改变后晶片表面的原子与内部原子的排列形成不同的排列方式。如重构、台阶化等。以这种方式排列之后表面会形成本征表面态。

通过外界条件的调整方式,晶片表面原子之间存在不饱和键,易吸附外来的杂质。吸附杂质的同时还进行电子交换,原有的表面太发生变化形成非本征表面态。通过以上两种调整方式都可以达到减低表面能的目的,从而使晶片内外系统达到稳定。

晶片的表面悬挂键越多,表面能越大,键合时两个晶片之间的原子越容易相互作用。而键合界面处随着原子的不断相互作用形成越来越多的共价键,键合晶片的界面越牢固,键合强度越大。

(4)键合界面的键合能公式表示为:

其中,x表示界面的表面能,n为成键密度,Eb为每根键的能量。同质材料的键合能为表面能的二倍,即2 }1;异质材料的键合能为键合晶片的平均表面能。

二、晶圆键合设备

1.晶圆键合工艺

先将晶圆装载到FOUP中,并由中央机械手臂对晶圆逐片检测——(FOUP是指front-opening Unified Pod,即前开腔体)

表面预处理

待键合晶圆精密对准

放置于后续键合所需的固定传输夹具中

在键合腔体中对准后进行键合

键合室实时监测温度、键合压力及气氛

对键合后的晶圆进行冷却

键合后质量检测

2.表面预处理——用于表面改性或清洗

(1)常见预处理

干法预处理——等离子体预处理,在封闭腔体内采用真空等离子体技术或常压等离子体技术实现

湿法预处理——在旋转的晶圆表面上方,通过前后移动的机械装置喷洒化学试剂或去离子水实现

酸蒸汽清洗——衬底暴露于一种还原性的酸蒸汽中以去除表面氧化层

(2)表面预处理——湿法化学处理

硅硅键合或熔融键合中常用——亲水性处理: 经过亲水性处理后,晶圆表面吸附的【OH】基会与其他晶圆表面的悬挂键进行结合,这些基会吸附晶圆表面水分子形成角水基,当两个经亲水性处理的晶圆的距离接近角水基中存在的偶极矩的作用范围时,两晶圆会在范德华力作用下相互接触并键合到一起。当晶圆结合后,室温下一种称作四聚物的环形物

物质会在接触界面形成,即所谓的键合波纹,可通过红外摄像仪观察到。

环形波纹产生的过程为:首先,两晶圆相互悬浮直至形成点接触,启动键合并穿透表面的静电斥力,在后续键合过程中,接触面附近的空气呈环形波纹被挤压排除;当晶圆在范德华力作用下完全接触后,室温下晶圆接触界面处就会形成环四聚物的环形物质。

亲水性处理的工艺:

1)晶圆在传统湿法槽中采用NH4OH:H202:H2O混合液(1:1:10)在55℃下浸泡3分钟;

2)采用键合工艺平台中的清洗模块:在室温下使用浓度1%-4%的NH4OH。

通常需要两步:首先喷洒NH4OH

然后使用DI水兆声清洗并随后甩干。

在键合平台中亲水性处理的好处:既可以将晶圆表面变为亲水性,又可以避免由于范德华力作用将环境中的杂质颗粒吸附表面带来的影响。

颗粒检测工艺——维护清洗工艺模块的关键(晶圆级键合工艺完成后,键合面就成了埋层界面,所有表面颗粒或污染物都会残留在键合界面内,会对芯片的良率及器件性能改造造成潜在的影响)

方式:对工艺前后晶圆表面颗粒数进行对比。

设备:KLA Tencor SP2颗粒检测工具

(3)表面预处理——等离子体化

用途: 针对硅-硅熔融键合用于活化硅表面;

在Cu-Cu扩散键合的预备阶段利用其刻蚀特性进行金属表面清洁。

工艺: 极低真空应用式、电容耦合反应离子刻蚀式(RIE)、常压等离子体源式以及下游反应器等

优势:

可提高范德华力的结合强度,从两倍到一个数量级

使范德华键合力向Si-O-Si共价键烷键键合力的转化能力显著提升——缩短后续退火时间,降低退火温度到450℃以下

等离子体系统的检测: 有、无暴露冲洗两种情况下的颗粒检测

供应商:SUSS MicroTec 、EVGroup、三菱、Silicon Genesis(SiGen)等工艺设备商均可提供用于晶圆级键合的等离子体活化系统。

(4)表面预处理——蒸汽清洗

Cu-Cu晶圆级键合工艺条件下,如果不采用表面预处理工艺,那么铜表面将不可避免发生氧化现象,从而使得Cu的自扩散速率降低几个数量级,对键合产生不良影响。

酸蒸汽处理可以避免晶圆浸没在液体中,可以将试剂对叠层晶圆上的钝化层、键合层、绝缘层受到的刻蚀影响降到最低甚至是完全避免。(甲酸最优)

设备: SUSS MicroTec 的C4NP型模具传输设备和芯片键合设备。

3.键合对准机

(1)设备工作原理

第一个晶圆面朝下置于晶圆对准设备卡盘并传送到对准机内。

对准机内,晶圆在Z轴方向上移动直到被顶部的传输夹具真空吸附固定。

被传输夹具固定的第一个晶圆将成为后续对准工艺的基准,确定所有对准移动的起点。

每个晶圆的左右两边各有一个对准标记(标记的距离越大越好)

显微镜移动寻找对准标记并聚焦

以面朝上的方式将第二个晶圆载入机台,与第1个晶圆面面相向

第2个晶圆被真空吸附固定在位于可移动的对准台的卡盘上

对准台沿x/y/方向运动或θ角旋转,查找第2个晶圆的对准标记并对准

对准后底层晶圆提升到接触位置,并通过卡盘边缘卡箍将晶圆固定

(2)对准过程响应的误差

移位误差:如果发现晶圆两边的对准标记均在X轴方向向里或向外发生偏移,那么晶圆存在移位误差。

原因:由步进光刻机步进距离设置不合理造成,造成图形在水平方向上发生偏移,偏移量可达0,10.1μm。

楔形误差补偿(WEC-Wedge Error Compensation),原理:在底层晶圆向上移动过程中对其施加1000g的弹簧压力,以使二者保持平行。

临时键合

(3)对准技术

对转技术可以分为与实时图像对准和预先存储的对准标记对准两类。

普遍流程:

把第1个晶圆载入对准机中,使用左右物镜寻找晶圆边缘的对准标记

载入第2个晶圆,重复 搜寻对准标记 的操作,并移动晶圆直到对准标记与第1个晶圆的相互重叠

对准方法:

顶部对准和底部对准(TSA/BSA)

红外对准(IR)

片面对准(ISA)

面-面对准

红外(IR)对准的局限性

a.硅吸收光,如果光子能量高于硅的禁带宽度,那么将会出现强烈甚至完全的光吸收

b.与晶圆厚度有关。红外能量的衰减与衬底厚度呈指数关系。

c.与叠层晶圆出射面的粗糙程度有关。过于粗糙会发生光散射造成图像模糊。

存在两种可以满足面对面式的3D晶圆级键合的对准方法:

SUSS MicroTec的ISA技术,该方法采用在上、下晶圆之间插入光学镜头的方式进行成像对准

采用EV Group的SmartView对准系统。

提升对准精度的方式——改进对准标记

理想的对准标记具备几何对准图形和对准游标,以实现对套刻偏移量的测量。

叠加投影技术已被用于晶圆熔融键合的高精度IR对准工艺流程。

(4)晶圆传送夹具

机械夹具应当从3个方向对晶圆进行固定,因为:

3个固定点可以确定1个平面

可以避免在晶圆直径两端同时夹持造成堆叠晶圆弯曲问题。

使用三点固定式夹具时,可通过对卡箍及隔离垫片运动控制软件的调整实现分步移除,具体过程:

收回卡箍并回缩隔离垫片,此时堆叠晶圆由2枚卡箍夹持

将卡箍放回继续夹持,收回卡箍并回缩隔离垫片

重复上述步骤,知道隔离垫片回缩

(5)晶圆键合技术

(6)键合质量检测

键合质量测试是指对对准精度、键合强度以及界面空隙的检测

对准精度

如果键合晶圆中有一个是透明的,可采用IR或BSA对准显微镜进行对准金固定测量

键合强度

Tong和Gosele 提出的方式具有破坏性,设计拉伸测试及裂纹测试。

界面空隙

采用IR对键合空隙进行快速成像检测,并可以检测所有空隙

采用CCD成像侧向观察,并需要一个高度1μm的空隙开口,通过亮与暗的菲涅尔波纹来观察空隙。

高分辨率的声学显微镜

键合界面空隙鉴别的方法包括:

X射线断层扫描、破坏性切割分析及界面刻蚀表征空隙等

4.载片

载片材料:硅、硅玻璃、派热克斯玻璃、硼硅酸盐、蓝宝石

5.临时键合胶

液态:热处理、UV处理进行固化

固态:通过压合工艺、其他工艺、电镀工艺

需要考虑的因素:键合强度、最高工艺温度、化学稳定性、厚度及平整度、解键合。

三、晶圆临时键合

1.热塑性材料

热塑性材料是指形态可发生变化的有机聚合物,受热时熔化为液体,冷却到室温后恢复为固态。天然或人工合成蜡以及专用的临时键合胶都会在120-250℃温度之间液化。随着温度的升高,粘度会降低

可使用旋涂的热塑性材料的有2种:

(1)蜡

通常会先将蜡旋涂在加热的载片上;然后将涂覆蜡的载片与器件晶圆接触,接触时确保二者平行且标识对准;接着对键合体施加几帕的压力并持续加热一段时间;随后再逐渐降温使蜡层固化,待蜡层固化后,载片会牢固地粘附在器件晶圆上;

(2)可溶性性键合剂。

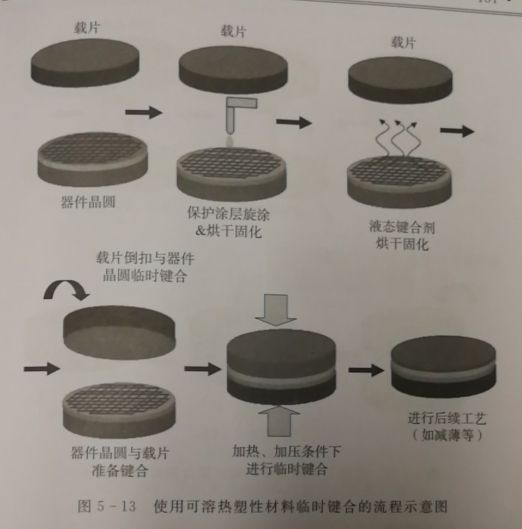

在室温下,先将可溶性键合剂涂到载片上:然后通过烘干工艺蒸发掉键合剂中的溶剂,使键合剂逐渐固化。在烘干环节,温度与时间的控制至关重要,因为此时键合剂需要保证一定的黏度,但又不能过于稠密和坚硬:接着将器件品圆(如有必要可以在器件表面涂覆保护层)与载片接触,并对准标识。随后在高温环境下(120~180 C.远低于键合剂液化点温度)对键合体持续施加约几十分钟、大小为儿十帕的压力。临时键合流程如图所示.

2.紫外光(UV)固化材料

UV固化材料对热和化学试剂相对稳定,为便于后续解键合,通常在载片表面旋涂UV固化材料前先要涂覆一层对UV不敏感的释放层。用于临时键合的UV固化材料是种含特殊配方的液 体,在UV的照射下,液体中的聚合物会发生交联”。将器件晶圆与载片接触后,UV会透过载片照射到临时键合胶上,从而使其固化。因此,载片需要具备-定的透光度,并且可以被一定波长的UV穿透。在UV的照射下,液体中的聚合物发生交联,临时键合胶连渐固化,最终将载片和器件品圆稳定地结合在一起。使用UV固化材料临时键合的流程如图所示。

3.复合胶膜

键合所使用的胶膜与某些应用中的胶膜很类似,例如划片时所使用的支撑胶膜和研磨胶带等,特点是使用方便。用于键合的胶膜是多层复合膜,主体呈“三明治”结构,由2个黏附层(压敏黏附层和释放层)和1层基膜构成。除此之外,主体膜外,还贴有保护层。使用复合胶膜键合的具体流程如图5-15所示,首先将复合胶膜外壁的保护层去除,然后再将其粘接到载片上。该复合胶膜可以事先被剪成与载片面积相等的形状。或者是在粘贴完成后用力片或激光来藏剪。待上述工作全部完成后,将载片与器件品圆接触,通过液简或平板对两者施压完成临时键合。

4.金属材料

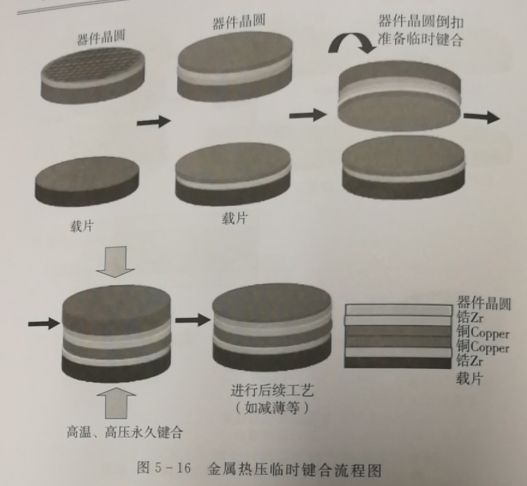

金属热压临时键合也是临时键合技术中的一种。该技术通过铜铜键合形成稳定的临时键合层,具有抵抗高温、高压的优点,在一定程度 上还能耐高pH值溶液的腐蚀。此技术采用错(Zr) 层作为释放层。与热塑性键合材料和复合胶膜键合材料相比,该键合材料的临时键合工艺会在更高的压力或是温度条件下进行。金属热压临时键合工艺如图所示。

四、解键合工艺

工艺完成以后,需将器件晶圆与载片分离。减薄后的器件晶圆会由其他器件晶圆(晶圆级键合,永久键合至另一个晶圆上)或胶膜(芯片-品圆键合时黏附在划片使用的支撑胶膜上)支撑。以提供足够的应力支撑。根据临时键合层或释放层的特性,目前已研发出了多种解键合技术。

1.化学方法

临时键合材料可通过一些特殊的化学物质来去除。 由于这些化学物质只会与临时键合胶发生反应,因此只需要将临时键合体浸泡在化学反应槽里即可。一旦临时键合胶被完全溶解,载片与器件品因就会分离开来。为加速溶解作用,可在浸泡的过程中对反应槽加热。下面是两个通过化学反应进行解键合的例子:

(1)有机溶剂在加热的情况下会溶解蜡或热塑性材料:

(2)稀释的HF溶液会快速溶解Zr层(金属临时键合中作为释放层),但对器件晶圆损伤很小。

上述两个例子中,溶解作用都是先从器件晶圆的边缘开始,井逐渐过渡到器件品圆中心。为了避免边界层和溶解度浓度梯度在晶圆边缘处积聚,降低溶解速率,在溶解的过程中应对溶解液进行适当的搅拌。解键合完成后,应立即对减薄晶圆进行夹持,防止碎片(特别是没有支撑结构的薄晶圆)。

化学解键合的缺点是侵泡时间过长,通常可达几个小时。虽然化学药剂可循环使用,但仍需要考虑原料购买及废料处理所带来的成本。

2.热处理方法

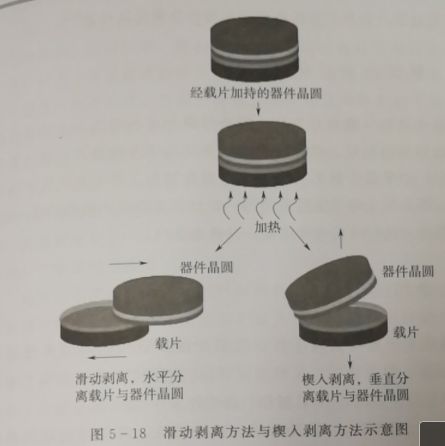

当键合胶变为液态时,器件晶圆与载片可轻易地分离开来。这对使用热塑性粘合材料的键合体特别有效,因为加热会降低其粘度,如图1所示,当胶层粘度降低到1~2泊时,键合体处于可分离状态。通过以下2种方法的任意一种,可将键合体完全分离(07-40) ;

1)滑动剥离,在水平方向上分离载片和器件品圆;

2)楔人剥离,在垂直方向上分离载片和器件品圆。

两种剥离方法示意如图示.

大多数复合键合胶也是通过楔人剥离的方法来到离的。某些复合键合胶中含有专用的热释放层,加热后这些释放层会膨胀,变成泡沫状,这样就减小了载片与器件晶圆的接触面积。由于空隙较多,这种材料特性也随之变差。在UV的照射下,某些复合键合收的释放层的机械完整性会遭到破坏,从而减弱键合强度。在这种情况下,只需要施加极小的机械力就可实现载片的剥离。

3.激光处理

对于某些临时键合胶不能通过腐蚀或热处理来剥离的情况( 如UV固化材料),需要在临时键合胶中加人释放层。目前比较先进的释放层为一种光一热转换材料(L.THC), 当这种材料曝光F适当频率的激光下时,高能激光会在其表面形成微孔,削弱键合强度。此后,再通过楔入分离的方法将载片与器件晶圆分离开来明。

4.解键合的后处理

当器件晶圆与载片分离后,需要对载片进行清洗,去除表面残余键合胶和其他颗粒。载片能否重新使用由载片数量及后续工艺要求来决定,如果载片缺陷程度较高、存在翘曲、表面光洁度不达标等问题,那么载片将无法重新使用。在计算整套工艺流程的成本时,必须将器具、耗材的成本和产能一并考虑在内。

两大平台:EVG和SUSS

https://www.evgroup.com/ EVG301, EVG Gemini

http://www.suss.com/ CL8, ABC200,CBC models

五、晶圆键合技术

1.粘合剂和阳极键合

(1)玻璃料晶圆键合

概念

玻璃料键合技术也称为密封玻璃键合,可实现工艺温度低于450℃下的晶圆键合,主要优点有气密性好、工艺良率高、键合界面机械应力低、可贯穿金属线、键合强度高、可靠性好。

原理

要键合的晶圆间玻璃被加热达到润湿温度(润湿温度即玻璃呈液态流动并润湿晶体表面),玻璃流动并与晶圆形成原子水平接触,最后实现完美的密封性。

优势

该技术所实现的键合机械强度高,密封性能好,所要求的剥离熔点低。

可满足一般性的键合要求,包括键合强度、良率、气密键合、普遍可用性等,可用于CMOS晶圆键合,无需表面活化,机械应力非常低。

表面微机械传感器的封装

材料

400-500℃可以回流的低熔点玻璃——铅锌硅酸盐玻璃、铅硼酸盐玻璃

丝网印刷需要材料的选用:www.koenen.de

粘合剂供应商: Ferro公司、Schott Glass、DIMAT公司

常用的是 Ferro FX-11-036(包含铅硅酸盐+鋇酸盐玻璃填充物+有溶剂的有机粘合剂)

工艺路线

(2)旋涂玻璃材料(SOG)晶圆键合

用KLA Tencor公司的Alpha-step 500 分析仪测SOG层厚度

EVG 520 半自动键合系统进行键合

利用EVG 20红外(IR)检查站和Sonscan D9000扫描声学显微镜(SAM)对键合表面质量检查

利用裂纹开口法、拉伸实验(Si/GaAs 接头)估算表面能

低温工艺性好(低于400℃),工艺清洁(和COMS兼容)

允许应力补偿的弹性行为、与多种衬底材料兼容

应用

工艺路线

(3)聚合物晶圆键合概述

概念

中间聚合物在两个晶圆表面形成并将其保持在一起的键合,晶圆界面结合后,通过加压让晶圆界面紧密接触。

原理

在需键合的两个晶圆间涂覆聚合物层,承受粘结两个晶圆表面的作用力,聚合物与晶圆界面间的聚合力,由一种或多种基本的分子键和相互作用力,包括共价键、离子键、偶极子-偶极子交互作用、范德瓦斯交互作用等,目前提出关于键合的理论有吸附理论、化学键合、扩散理论、静电吸引、机械互锁、弱边界层理论等。

特性

优势:相对较低的键合温度、晶圆表面不平度的不敏感、适用于标准CMOS晶圆与任何晶圆材料的结合

问题:有限的温度稳定性、不能对气体/水分密封键合

影响因素

聚合物粘合剂性能——对晶圆表面提供足够的浸润性

晶圆表面颗粒数量和尺寸——无颗粒表面是最佳表面

晶圆表面不平度

聚合物粘合剂层厚度

键合压力——键合夹具施加的作用力除以键合面积

晶圆键合开始前键合腔室大气条件——气压在100mbar下足以使气体不停留在键合界面

晶圆刚度——薄晶圆和低杨氏模量的晶圆更容易变形以补充表面不均匀性

工艺路线

聚合物晶圆键合对准方式

数字图像进行的晶圆背面对准、SmartView方法、衬底间的显微技术、红外透射显微技术、光学显微镜观察对准技术等

防止对准偏移的措施

1)使用在键合过程中不回流并且不会转变成低粘度相的聚合物粘合剂。缺点是只适用于具有较低或没有表面形貌的晶圆键合,此时聚合物不必重新分布,以防止孔洞形成。

2)在晶圆引入不涂覆聚合物粘合剂以及键合过程中不回流的表面结构;

3)引入键对准结构,机械式地使晶圆互锁防止偏移。

(4)阳极键合

概念

阳极键合技术也称为场辅助密封、静电键合。

原理

含碱玻璃极化——将键合的两晶圆放置在一个加热板(300-450℃)上,在两端加上约400-1000V的DC电压

实现紧密接触——初始状态由于表面粗糙型晶圆和玻璃会有间隙,后由于电压降产生间电力将接触区域全部拉紧,保持晶圆处于较强的静电压力下

界面反应——界面发生化学反应,使Si衬底氧化,实现与玻璃永久性键合

材料

所需玻璃的标准:碱性金属离子含量使玻璃在键合温度下有足够大的导电性

玻璃和阳极材料之间的热失配程度

常用:Corning 770 (耐热)、 Schott Borofloat

影响因素

特殊:HOYA’S SD-2玻璃,专为硅晶圆的阳极键合设计

温度、电压越高,峰值电流越大,完成键合时间越短

玻璃越厚,电阻大,降低有效电压,形成弱键合

真空中进行要比在大气压下进行的慢

键合强度:断裂实验,5-45MPa

密封性:测谐振微机械器件压敏品质因数

热残余压力:由键合引起的压力由键合工艺前后测量的曲率计算得到

工艺路线

2.直接晶圆键合

(1)硅直接键合

两种不同的方法:

(2)等离子体活化键合(PAB)

3.金属键合

(1)Au/Sn焊料

比其他键合方法适应更高的表面形貌和非平面度

合金质量分数比例

Au/Sn合金,常用的合金质量分数分别为80%的Au和20%的Sn,这种成分比例的Au/Sn焊料能够在280C下形成共品和金,在合金温度点附近,主要包括AusSn相和AuSn相”。

a. 采用氮气与氧气等离子清洗相结合的前处理方法能够有效去除无机与有机沾污,得到一个清洁的键合表面。

氮气清洗属于物理清洗方法,去除表面吸附的颗粒以及无机物;

氧气清洗属于化学清洗方法,采用微波氧气等离子体,通过微波提高氧活性和等离子体密度,与金属表面的有机物迅速反应去除残留的有机沾污。

除此之外,同时使用氮气与氧气等离子处理能够显著改善键合面金属的表面性质,提高金锡焊料的浸润性,减少界面空洞的形成。

b.在键合的过程中,两层硅片靠静态的压力实现紧密接触

键合的环境必须在真空或惰性气体下,以防止Sn氧化影响键合的效果。

加热的峰值温度为300C,持续时间2min,由于Au/Sn合金的共熔温度为280C.略高于共熔温度是为了保证焊料的充分互熔,由于峰值温度远高于Sn的熔点(231.9 C)。在升温的过程中,界面的Sn首先熔化,熔化的Sn溶解了两面接触的Au,实现了金属间的互熔,

降温时通人氮气加速冷却,快速降温有利于生成的金属间化合物更小、结构更致密

c.将键合完成的硅片按照器件的尺寸划片形成独立的芯片单元

特性

可以使用无焊剂键合方法

良好的浸润性能

300℃左右的相对较低的焊接温度

可能高于200℃的操作温度

能够瞬态液相键合,并在512℃重熔

高抗蠕变和屈服强度

优异的耐腐蚀性

(2)共晶Au-In键合

4.混合金属/聚合物晶圆键合