9月12日河南省工信委产业融合办公室公布了河南省智能车间智能工厂 预选名单,其中郑州宇通客车股份有限公司新能源客车智能工厂项目,河南森源电气股份有限公司智能电网中低压配电设备智能制造数字化工厂项目,海马汽车有限公司郑州工厂焊装车间等50个智能工厂以及73个智能车间入选。对以上单位也将为期一周的公示。

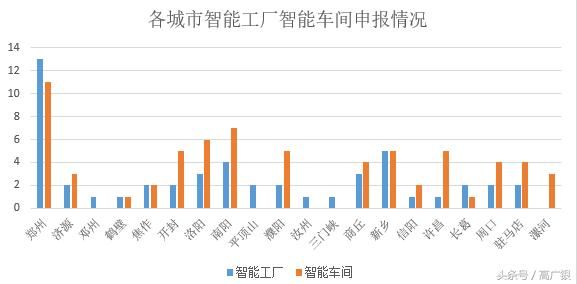

从名单分析来看,城市申报不均衡,其中郑州市申报企业最多,智能工厂13个,智能车间11个,其中不乏郑州宇通客车股份有限公司,河南中孚实业股份有限公司,中铁工程装备集团有限公司等大企业。智能车间方面海马汽车有限公司,郑州煤矿机械集团股份有限公司等公司,其中富士康申报2项智能车间,鸿富锦精密电子(郑州)有限公司的金属加工智能车间,富泰华精密电子(郑州)有限公司阳极智能化车间。从中也能发现城市发展的不平衡,郑州、洛阳、南阳等集中了大量的大中型企业。

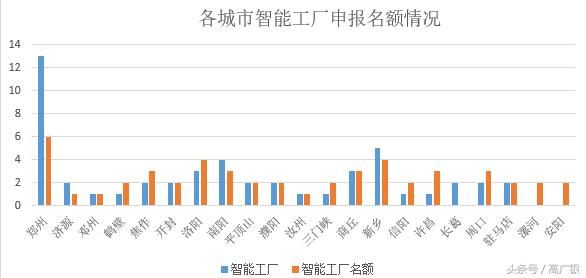

从河南省工业和信息化委员会智能化改造2017年攻坚目标任务分解表来看,郑州市申报积极性最高,名额基本用完,而其他城市申报数量明显不足。

智能工厂申报条件上要求:

1、我省行政区域内注册,具有独立法人资格的制造业企业,财务状况和运营情况良好;

2、企业的工厂在智能制造5种新模式中,其中的一项;

3、企业的工厂通过智能制造新模式的应用在降低运营成本、缩短产品研制周期、提高生产效率、降低产品不良品率、提高能源利用率等方面已取得明显成效;

4、通过智能制造新模式的应用,带动企业研发、制造、管理、服务等各环节智能化水平提高;企业智能化发展在本省同行业处领先水平,具有示范带动作用。

其中5种新模式为:离散型智能制造模式,流程型智能制造模式,网络协同制造模式,大规模个性化定制模式,远程运维服务模式。但是从实际申报企业来看,企业集中在离散型智能制造模式以及流程型智能制造模式中,网络协同制造模式,大规模个性化定制模式,远程运维服务模式申报企业极少。

举例说宇通客车的宇通新能源客车智能工厂,许继电源的充电设施智能工厂以及好想你枣业红枣精深加工智能化工厂都属于流程型智能制造模式。

智能车间申报相对简单些,大概要求如下:

1、在我省行政区域内注册,具有独立法人资格的制造业企业,财务状况和运营情况良好;

2、 作为企业独立生产单元的车间,在智能制造实践中已经取得明显成效,在本省同行业具有典型示范意义;

3、 智能装备广泛应用;

4、车间设备互联互通;

5、 生产过程实时调度;

6、 物料配送实现自动;

7、产品信息实现可追溯。

为了加快推进智能化改造,促进我省制造业转型升级,实现车间柔性化生产,从自动化,到信息化,最终发展为智能化。下面我们将列举一个案例,看智能工厂如何搭建、改造,以及如何应用等。

上海仪电显示材料有限公司是中国大陆首家五代线液晶显示面板配套彩色滤光片独立生产厂商。主导产品为五代(尺寸为 1100*1300m2)液晶显示面板彩色化核心部件-彩色滤光片,覆盖了智能手机、娱乐影音、平板电脑、车载显示、桌面显示、工控显示等应用领域,已成为我国 TFT-LCD 关键原材料国产化战略布局中的关键力量,国内市场占有率达到 35%以上。

公司工业互联网起步较早,经过多年打造,公司信息化与工业系统已进行了深入融合,为数据价值挖掘和智能制造的转型升级奠定了良好的基础。2007 年仪电显示建立了贯通 23 条生产线的自动化生产;2011 年开始构建“数字+精益”的工业大数据平台,自主研发了数字化精益管理方法和先进的工艺控制系统,实现了客制化订单小规模柔性自动化生产;2016 年开始进行智能化升级,引入了无线物联网,建设了智能工厂,并搭建了新一代的大数据平台,将全面联通生产运营系统、能源系统、物联网系统和智能工厂,在工业大数据的深度应用进行着探索和实践。

业务痛点

电子产品最近几年发展迭代速度非常快,呈现出小批量多批次,个性化和专业化的发展趋势,为仪电显示机械化大规模生产带来机遇和挑战:

1)需要提升机械化生产的柔性以满足个性化订单

公司所在的行业是液晶面板行业,这个行业最大的特点是信息化和自动化程度比较高,整个行业面临着在全自动化的生产方式情况下,迎接个性化和专业化的市场发展趋势。仪电显示通过工业大数据技术,对设备、物料、人员作业、环境、运营等数据进行深度挖掘,在信息技术与工业系统深度融合的基础上,实现以数字为驱动的运营模式,实现了按单零库存小批量多批次的自动化生产。

2)增强在线工艺控制能力,在满足个性化订单的同时提升良品率自动化生产更适合工艺稳定的大批量生产,因为自动化生产速度快,由于每个产品的工艺路线和工艺条件不同,小批量多批次的个性化生产,在频繁切换后,如果工艺没有控制好,将造成一批次产品的不良。在实践中不断摸索,基于数据挖掘技术自行研发了工艺控制系统,对影响品质的工艺参数进行趋势管理,在没有发生问题时提前预警和纠偏。在满足个性化订单的同时,产品的良品率大于 95%。

3)增强数字化精益管理,在满足个性化订单的同时提升设备稼动率个性化的订单带来的是小批量多品种的生产,以及大量的产品切换,每次切换都意味着产能损失。通过实践发现繁杂化-简单化-流程化-定量化-信息化的精益管理方法在自动化生产产能提升方面效果并不明显。通过实践摸索,自创了数字化精益管理方法,将管理活动最小化,最小化的活动数字化,数字化的活动参数化,参数化的 活动控制化。通过这套方法的运行,目前公司每月切换高达 80 多次,自动化生产的设备稼动率接近 80%,生产能力已经突破了设计产25%。

数据来源

当前,仪电显示大数据平台数据来源主要包含三大类:

1)信息系统数据

主要包含了从设计到产品交付环节数据,主要有 ERP、CIMS、SPC 等。系统已累积近 10 年数据,在线保存 6 个月 3TB,存量数据约 40TB,数据毫秒级更新。

2)能源系统数据

在建厂之初只有总厂端的能源消耗,2016 年选取了一条线做试点,应用无线物联网采集设备端进行水、电、汽的消耗,数据量已累积近1 年数据,存量数据约 1TB,数据实时采集更新。

3)物联网数据

主要包含实时采集的设备运行、生产制造、工艺品质、能源消耗、物料运输等信息。仪电显示的大数据平台已累积了近 10 年数据,在线保存 6 个月 3TB,存量数据约 40TB,数据通过内部光纤网传输,毫秒级更新。

技术方案

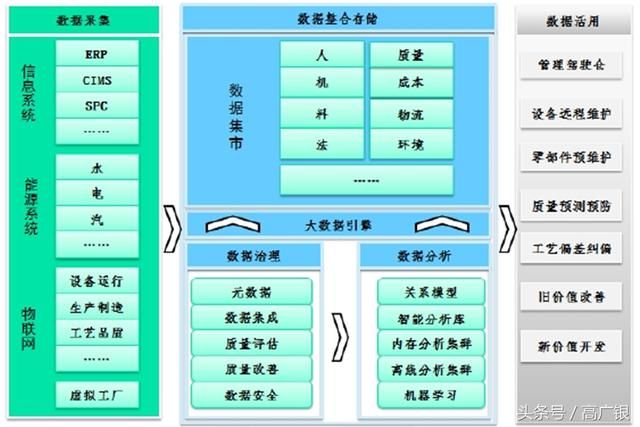

仪电显示“数字+精益”的工业大数据平台,从数据的全面性、准确性、多维度对数据进行深入挖掘和提炼,从管理和资源两个层级上进行:管理层级轴,通过大数据可视化系统进行及时的决策和创新;资源层级轴,通过大数据对设备、零部件、工艺等进行预测预防,确保资源的充足供给,以达到数据驱动生产和管理创新的模式。

1)通过大数据可视化平台,各层级管理人员能够及时发现随机或异常信息,进行及时决策和不断改进通过统一的大数据可视化系统,各个层级管理人员能够快速直观了解到生产现场的全部信息,包括:设备、管道、消防设施的布局与运行状态;当前的生产数据,如当前执行订单、设备的工艺参数、产品质量情况、故障等异常信息、能耗数据、环境监测数据等;以及当日的统计数据,如设备综合稼动率、良品率、负荷度、综合效率等。一旦出现异常,及时采取相应措施,确保生产顺利进行。同时从中也能够发现需要不断革新改善的项目,达到旧价值改善,新价值开发的创新管理模式。

2)设备运行状态、工艺参数、故障数据实时采集,基于大数据分析,逐步实现设备预防性维护与产品良率稳定提升,确保资源充足供给仪电显示基于预防失效模式与影响分析的理论方法和大数据技术建立了设备故障预警模型和设备远程维护系统,对设备和零部件进行预测预防,达到设备利用最大化;通过对质量和工艺进行预测和纠偏,提升在线质量监测能力,稳定并提升良品率。工业大数据平台整体采用成熟的 Hadoop 分布式架构进行搭建。通过大数据引擎,对数据进行流式处理,满足数据分析的时效性要求;通过分布式运算架构,满足对海量数据在线和离线的深度挖掘分析。

3) 基于工厂仿真平台建立生产系统仿真模型,通过大数据分析,持续优化生产过程。

目前,仪电显示基于数据自动采集系统和工业大数据平台,已积累了海量的生产数据,并利用工厂仿真平台建立了整个生产系统的仿真模型。该模型完全通过数据驱动与模型算法,实现了与生产现场完全一致的生产制程与生产调度逻辑,可以真实模拟实际的生产运行,对生产过程进行持续改善。

应用效益

智能工厂实践应用效果显著,为仪电显示带来了可观的效益:

1)经济效益

① 生产柔性提升:机械化生产柔性提升了 8 倍,生产线产品切换能力由原来的 10 次/月上升到现在的 80 次/月,实现了按单小批量多批次零库存生产。

② 技术质量、产量提升:能够满足市场更高分辨率液晶面板产品质量要求,产品分辨率从原来的 300 ppi 上升到 400 ppi。生产能力从原来的 550K/年上升的现在的 1001K/年,企业经济效益增长约 6000 万元/年。

2)社会效益

离散型生产是机械自动化生产的难题,仪电显示“数字+精益”工业大数据的应用实践,实现了按单小批量多批次零库存的自动化生产模式,将为同行业和其他行业传统制造业转型升级提供参考。

近期国务院下发的《新一代人工智能发展规划》,希望我们河南企业能够抢抓机会,借着政策东风,迎头赶上,为社会创造更大价值。