一、工作原理

螺旋输送机是一种不带挠性牵引件的输送机。旋转轴上的刚性螺旋叶片将物料推移而进行输送,使物料不与螺旋叶片一起旋转的力是物料自身重量和机壳对物料的摩擦阻力,它必须由水平螺旋喂料,以保证必要的进料压力。螺旋轴在物料运动方向的终端有止推轴承,以承受物料给螺旋的轴向反力。

二、结构特点和布置形式

螺旋输送机由螺旋机本体、进出料口及驱动装置三大部分组成。旋转机本体包括头部轴承、尾部轴承、悬挂轴承、螺旋、机壳、盖板及底座等。驱动装置又YJ型、YTC型及XWD型行星摆线针轮减速机三种。

主要是确定选用的螺旋叶片面形,这要根据所输送物料的情况而定。3中形式见表7-14。

与其他输送设备相比较,螺旋输送机具有结构简单,横截面尺寸小。密封性能好,可以中间多点装料和卸料,操作安全方便。制造成本低等优点。它的全店是机体磨损较严重。输送量较低,消耗功率大以及物料在运输过程中易破碎。主要用于输送粉状。颗粒状和小块物料;它不适宜输送易变质的,黏性大和易结块物料。因为这些物料在输送时会粘结在螺旋上,并随之旋转而不向前移动或者在吊轴处形成物料的堵塞,而使旋转机不能正常工作。

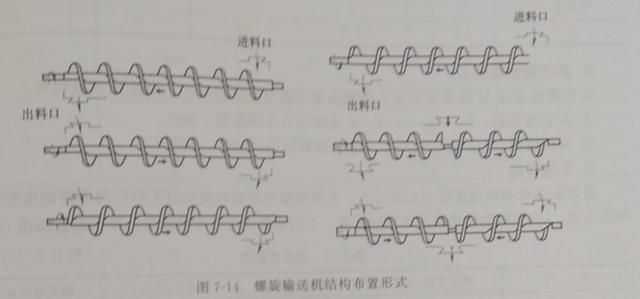

螺旋输送机的布置形式如下。

①螺旋输送机常见的结构布置形式有5种。如图7-14所示。

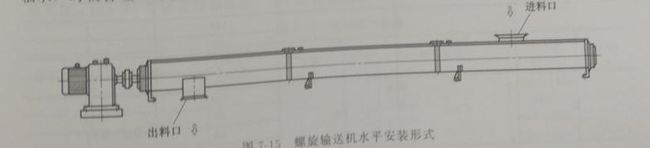

②最普通的是水平安装形式,如图7-15所示。即驱动装置出料口装在头节时较合理,可使螺旋管轴处于受拉状态。

③在总体布置时还应注意不使支承底座或出料口布置在机壳接头法兰处。

④在进料口不应布置在机盖接头处机悬挂在轴承的上方。

⑤各个螺旋节的布置一次应遵循按螺旋长度的大小,一次排列和把相同规格螺旋节排列在一起的原则,会给设计、制造、订货带来很大的方便。

三、选型计算

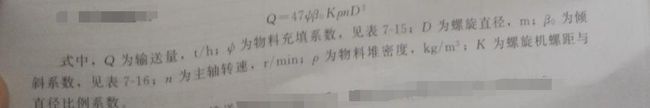

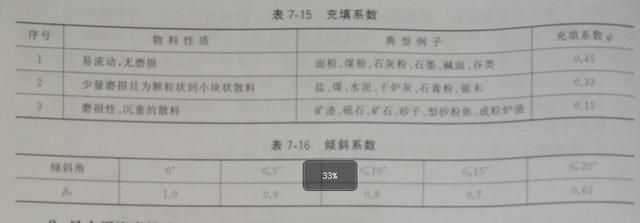

1、计算输送量

最大充填洗漱取决于被输送物料的摩擦性质、螺旋升距和螺旋输送中心线的倾角。

2.最小螺旋直径D

最小螺旋直径D取决于所要求的输送量及散料粒度的大小。对输送块状物料;

①未分选物料,D≥(8-10)d。d为物料的平均快度,mm;

②分选物料,D≥(8-10)dk。dk为物料的最大快度,mm;

3.主轴转速度

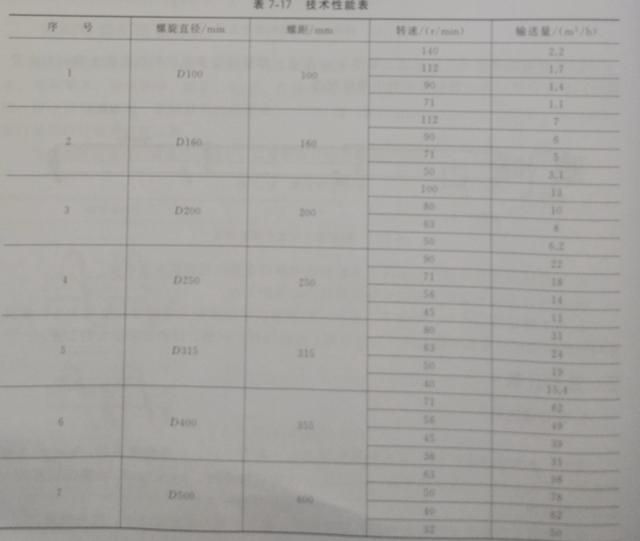

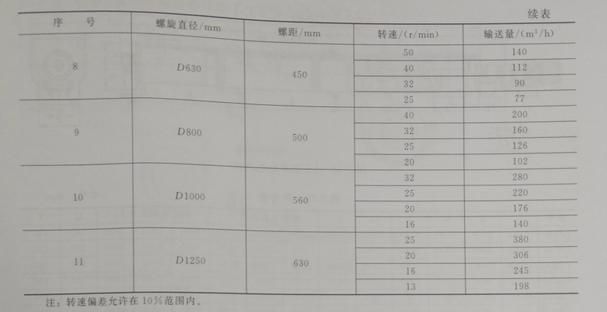

螺旋输送机的圆周速度不允许过大。否则被输送的物料受到过打的切向力抛起,无法向前运动。LS型螺旋输送机参照国际标准,不同规格确定4中转速,技术参数见表7-17。

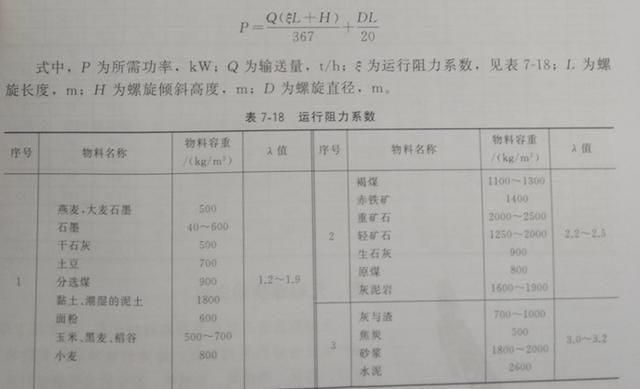

4.功率计算

按下式计算:

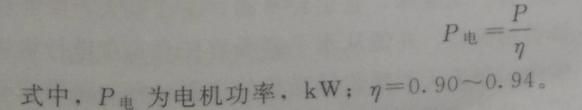

5.电机功率

6.LS型旋转螺旋输送机

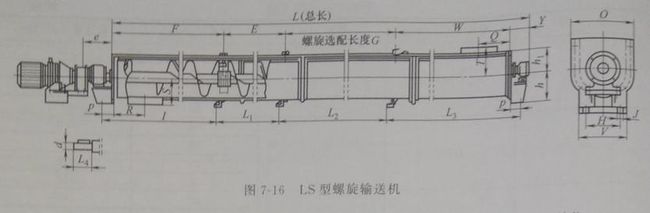

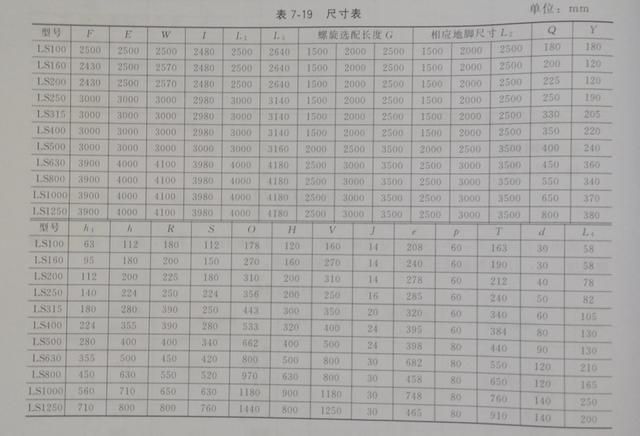

LS型旋转螺旋输送机外形尺寸见图7-16和表7-19。

四、无轴螺旋输送机

无轴螺旋输送机是新型高科技产品,主要用于环保产品及各种物料的输送,输送的物料品种有袋装、丝状、湿状、颗粒状、粘稠状、粉尘状及研磨材料等。无泄漏、无臭味,切运转平稳,输送量大,保养和维修费用极低,并能从水平到垂直任意角度进行物料的输送。制造无轴螺旋输送机的主要材料围碳钢或不锈钢,其缺点是造价高,是传统输送机械的好几倍。其外观如图7-17所示。

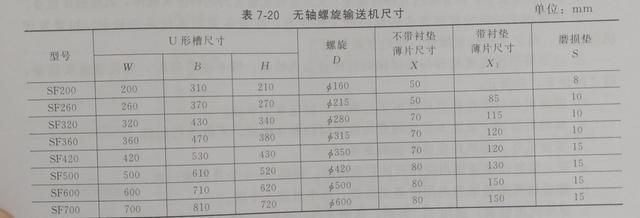

1.无轴螺旋输送机的外形尺寸(见图7-18及表7-20)

2.无轴螺旋输送机的运输量及功率(见表7-21)

五、螺旋输送机运行维护

1.螺旋输送机运行管理

①螺旋输送机在开车前应认真检查机槽内有无剩余粉尘和杂物,若有则应及时清理干净。此外还应检查进出料口是否畅通,如发现有堵塞现象则应清理干净。

②加料必须均匀,并保持一定的装满程度。

③进料口加筛网,严防金属杂物落入机槽后卡在机槽与螺旋轴之间,从而引起螺旋轴扭弯或驱动装置损坏。

④机槽和机槽盖一定要注意密闭,以防尘外溢,影响操作环境。

⑤停机前,应尽可能卸净机体内的物料,以保证设备下一次气动式能处于空载运行状态。

⑥当运行及中途停机时,机体内的物料未能及时排净,此时若再次启动出现困难时,需将机体内的物料取出后才能启动运行。

A.输送机在运转过程中,一旦发生刺耳的噪声时应及时排查。

B..输送机两头轴承要严格密封防止粉尘卡轴现象。

2.旋转输送机维护保养。

①定期检查旋转叶片的磨损情况,当发现磨损严重时可采用补焊或更换新件。此外还应经常检查轴承的磨损情况,发现问题及时更换。

②密切注意监视,防止超过允许的温度、大块及含水量大的物料进入机体,以免损坏设备。

③在使用中经常监视螺旋机各部件的工作状态,注意各紧固件是否松动,如果发现机件松动,则应立即拧紧螺栓,使之重新紧固。

④应当特别注意螺旋管与连接轴间的螺栓是否松动、掉下或者剪断,如发现此类现象,应立即停车,并矫正。

⑤螺旋机的机盖在机器运行时不应取下,以免发生事故。

⑥螺旋机运转中发生不正常现象均应加以检查并解决,不得强行运转。

⑦螺旋机各运动机件应经常加润滑油。

A,驱动装置的减速器应用汽油机润滑油,每隔3-6个月换油一次。

B,螺旋机两端轴承箱内用锂基润滑脂,每半月注入一次。

C,螺旋机吊轴承,选用M1类别,其中80000型轴承装配时已浸润了润滑油,平时可少加油,每隔3-5个月,将吊轴承体联通吊轴拆下,取下密封圈,将吊轴承及80000型轴承浸在融化了的润滑脂中,与润滑脂一道冷却,重新装好使用,如尼龙密封圈损坏应及时更换。使用1年,用以上方法再保养1次,可获良好效果。

D,螺旋机吊轴承,选用M2类别,每班注润滑油,每个吊轴瓦注脂5G,高温物料应使用ZN2纳基润滑脂;采用自润滑轴瓦,也应加少量润滑脂。

3.螺旋输送机的修理

1)小修理

①更换连接轴、悬吊轴承衬瓦等易损零件,紧固好连接轴法兰螺栓。

②检查并装进机壳,夹紧密封垫,完善机壳法兰的密封。

③主动端与被动端轴承组的清洗与换油,紧固好所有连接件。

④检查并调整传动装置。紧固松动的地脚螺栓,做到定心准确,无振动。

⑤检查减速器内油质情况,更换失效的润滑油。

⑥检查并调整高速与低速端联轴器,更换联轴器中已磨损的零件。

螺旋输送机的小修理周期,按其输送物料的品种、粒度与温度以及螺旋转速的不同,一般为15-60d。输送水泥较输送生料磨损要快;物料的粒度大、温度高其磨损的速度较快;螺旋转速越高,磨损越快。每次修理时间约16-32h。

2)中修理

①小修理的主要内容。

②更换联轴器,悬吊轴承及主动端与被动端的轴承,密封盖等易磨损零件。

③更换或修理大部分螺旋体。

④修理或更换部分机壳、机盖,重新校正机体的直线偏差。

⑤更换联轴器及减速器中的主要部件,调整并找正传感装置。

螺旋输送机一般没有单机大修理,在随同主机大修时安排上述修理内容。钟秀丽周期按其输送物料的品种、粒度、温度计转速的不同,一般为12-16个月,每次修理时间为1-2d。

3)主要零部件的磨损极限与维修措施 螺旋输送机主要零部件的磨损极限与维修措施列与表7-22。

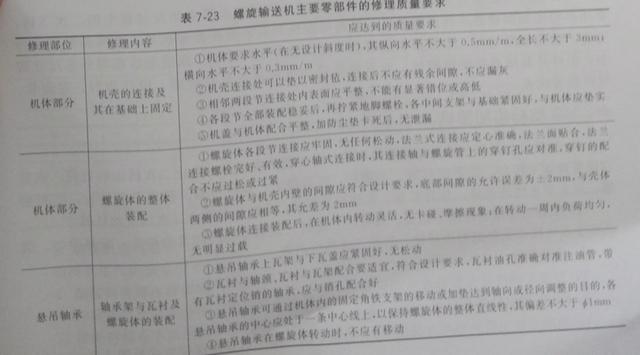

4)主要零部件的修理质量要求 螺旋输送机主要零部件的修理质量要求列于表7-23.

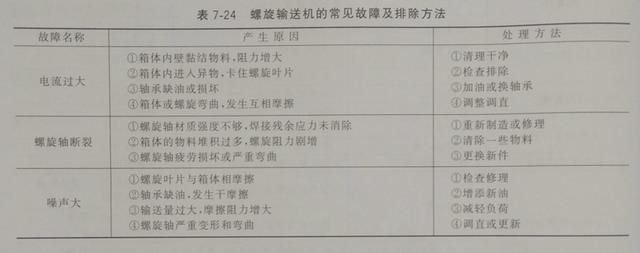

4.故障及处理方法

螺旋输送机的常见故障及排除方法见表7-24.

摘自:《袋式除尘器配件选用手册》

作者:协昌环保