一、开发背景

国家“绿色能源汽车”发展规划:到2020年,城市公共交通领域的新能源电动客车要达到20万辆;整车法规完善、市场竞争加剧、国补退坡等因素,使得整车厂对电动客车可靠性要求持续提高。

锂离子动力电池是电动客车的动力源泉和核心部件之一,其性能和稳定性对温度比较敏感:一方面,温度过高或过低,电池性能和寿命将明显衰减;目前整车厂通常对客车电池提供8年质保,但如果不进行合适的热管理,锂离子动力电池的寿命将降至3年左右。

另一方面,锂离子电池存在高温下发生热失控、低温快充下发生短路等安全风险。因此,开发相关技术和产品、实现客车动力电池的可靠热管理,这对于提升电动客车的安全性和可靠性具有重要意义。

二、客车电池热管理产品种类

按照载冷介质,客车电池热管理系统可分为风冷式,液冷式,直冷式三种。风冷式系统以调节温度后的空气为介质对电芯进行温度控制;其结构简单、便于维护,但系统效率低、温度分布不均,无法完全满足整车热管理要求,并非今后的主流发展方向。

直冷式系统直接用制冷剂冷却电池,其结构简单、冷却效果好,但电池模组间的均匀分液是一大难题,目前只应用在少量轿车上。水冷式系统采用冷却液为载冷介质,其结构紧凑、换热效率高、温度均匀,为当前的研究重点。

按照系统集成方式,客车电池冷却产品按结构组成可分为独立型和共享式;按照布置方式,又可分为顶置式和裙置式。

独立型系电池热管理系统除含有水泵、电池冷却器、加热器模块外,还含有独立的压缩机、冷凝器和冷凝风机;通常采用不占用车顶空间、且距电池较近的裙置式布置方案,亦有顶置式方案。此系统难点在于:空间受限、维修不便,且不同车型上的冷凝器出风位置的变化,为模块化设计带来困难。

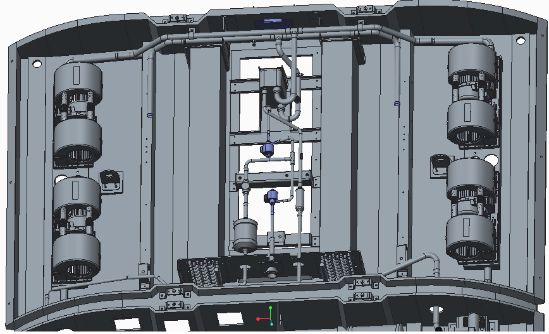

共享型电池热管理系统与客车空调共享压缩机、冷凝器、冷凝风机,通常采用顶置式布置,成本优势明显;但该系统在压缩机与电池冷却器的匹配、整车降温与电池降温的平衡等方面存在难点。

三、成果创新点及解决的难点问题

为了解决电池热管理问题、满足不同客户的需求,上海加冷松芝集中研发资源、突破一系列技术难点,开发了“模块化独立型电池热管理系统”和“顶置共享型电池热管理系统”。

1、模块化独立型电池热管理系统的创新点及解决的难点问题如下:

1)模块化结构设计:在紧凑空间尺寸内布置制冷模块和制热模块,并在同一安装和外形尺寸内实现侧进风和后进风统一。并通过不同制冷量、进风方式、加热模块的产品优化整合后,将所有产品系列统一为两种外形和安装尺寸,零部件的通用化率超过80%。

2)集成电控系统的开发:电池热管理系统从整车CAN总线接收BMS发送的电池单体最高温度(各单体电池最高值),电池单体最低温度(各单体电池最低温度)报文,自行进行系统开启、关闭以及工况调节,同时将电池的各种工作状态、故障、水温等状态反馈到整车CAN总线网络。并根据不同的运行模式(充电、放电等)进行自适应变频控制技术,节省能耗,并维持电池的温度恒定。

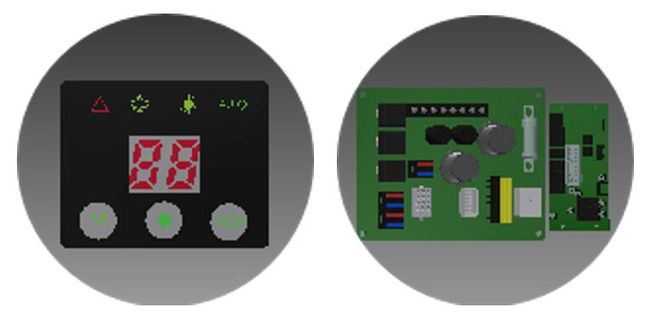

3)开发专用的外置调试面板,有自运行、水泵运行、强制制冷、停止模式可选,可显示运行模式、出水温度和故障代码;可以进行调试、故障诊断及运行工况实时监控。

4)良好的可维护性。通过对电控盒、冷媒接口、检修窗口等结构的优化设计,避免了当前市面上类似产品需开盖甚至需把整个系统移出才能进行维修的问题,极大提高了维修效率。

2、顶置共享型电池热管理系统的创新点及解决的难点问题如下:

1)双电子膨胀阀控制:由于电池充电时制冷需求可能超过10 kW,而放电时需求可能只有几百瓦,故膨胀阀的匹配是难点之一。电子膨胀阀以其控制精准、调节范围广的优点,成为最佳选择。但双电子膨胀阀系统易因相互干扰而产生振荡;故通过制定合适的控制策略、并辅以大量实验,解决了双电子膨胀阀的系统干扰问题。

2)压缩机与电池冷却器的匹配:由于共用空调系统的压缩机,共享型电池热管理系统的压缩机制冷能力远高于电池制冷需求。如果控制不好,可能出现压缩机频繁启停并有液击风险,给压缩机的可靠性带来影响。通过理论计算和试验验证,进行压缩机和电池冷却器的合理匹配;结合对压缩机转速、冷凝风量的控制,较好地解决了上述匹配问题。

3)系统回油:压缩机长时间低频运行时存在回油困难的问题,松芝开发了一套外置油分离器系统,解决了压缩机低温下运行的回油问题。

4)集成控制器开发:在原有顶置空调电器控制的基础上,开发空调和电池热管理集成式的控制系统,并将变频器、变换器、逻辑控制器等主要控制部件集成设计成多合一控制器,满足车厢和电池不同需求下的运行控制模式,提高集成式系统的可靠性。

四、技术水平

目前,市面有部分独立式产品应用的案例,但在空间布置、安装维修、操作性、可靠性等方面仍存在许多不足。

上海加冷松芝开发了12款JLE裙置独立型式4款JLE顶置式,基本覆盖了市场对性能、外形尺寸、安装方式的需求;通过模块化设计、集成化电控、可维护性设计等手段,提高了通用型和维护性;专用的外置调试面板便于运行工况实时监控与调试。与市场上现有产品相比,加冷松芝的独立式电池冷却模块有较明显的技术优势。

共享型热管理系统因其在结构、系统设计上的复杂性,产品研发具有一定的技术难度,尤其是在可靠性设计和智能控制。目前加冷松芝已完成多款主流空调产品的电池热管理系统的匹配设计,覆盖了7-12米的车型应用;并且在高/低环境温度下制冷/制热、双电子膨胀阀的冷量分配、2-10kw范围内不同电池负荷的需求、多模式下的智能水温控制等各方面取得技术性突破,技术上亦属行业领先水平。

在上述技术和产品开发过程中,加冷松芝申请了《电动汽车动力电池的冷却和加热系统》等近10个相关专利,形成自主知识产权。

五、经济和社会效益

上海加冷松芝的电池热管理系统产品于2017年正式投产、并迅速占领市场。目前为比亚迪、福田、威宏,CATL等多家主机和电池供应商提供配套,独立型热管理系统全年销售1000余台、共享型热管理系统全年实现销售近5000套,产值和销量居行业之首。

上海加冷松芝开发的客车电池热管理系统为客车动力电池的温度管控提供了可靠的解决方案,提升了整车的性能和可靠性。同时,该技术促进了我国动力电池热管理技术的创新和突破,具有显著的社会效益。