【无人驾驶】基于毫米波雷达的自动紧急刹车系统设计

推荐:本文基于毫米波雷达,自主开发设计了一套自动紧急制动系统,上位机配置标定调试软件。通过选用相关的零部件,结合自主开发的软硬件,实车搭载实现了其功能,验证了其系统方案、调试软件的有效性,对于自主开发同类产品具有一定的借鉴和参考意义。

主要内容:本文设计了一种基于毫米波雷达的自动紧急制动(AEB)控制系统,其能够自动检测前方的障碍,并在紧急情况下发出预警信号提醒驾驶员制动甚至主动强制制动,保证驾驶员安全。

基于ARS408-21毫米波雷达,设计了上位机雷达标定软件用于配置、标定雷达参数和获取雷达检测的目标信息。

基于MPC5748G微控制器设计了外围电路系统板,作为AEB系统主控制器。制定了基于车速和碰撞时间的预警和紧急制动策略。

随着汽车交通事故的日渐增多,2014年初, 欧洲新车碰撞测试中心(E-NCAP)正式将自动紧急制动(AEB,Autonomous Emergency Braking)纳入评分体系,作为对汽车安全等级的评价。资料显示,AEB系统已经被证实可以有效减少意外碰撞事故。在车速小于50km/h时,安装AEB系统的车辆可以减少38%的车辆追尾事故 。当今,开发AEB系统的整车及零部件厂商越来越多,但不同车型存在较大差异。开发适合特定车辆的AEB控制系统,对增加汽车的主动安全性有重要的意义。

AEB系统设计

1.总体设计

整个AEB系统总体组成为:大陆公司ARS40821毫米波雷达、NXP公司MPC5748G微控制器、制动助力电机、Vector公司VN1610 CAN收发器、自主设计PC端雷达标定软件,实车验证时需接入车辆ECU(MPC5604B)。

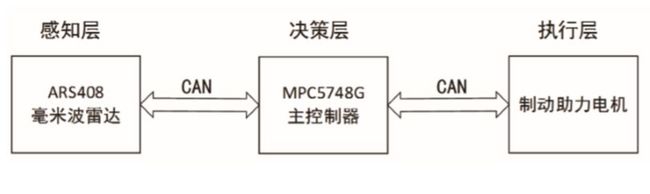

整个AEB系统架构由感知层,决策层,执行层三部分组成。

感知层,由ARS408-21毫米波雷达感知前方道路情况,并将前方物体信息通过CAN总线发送至决策层。

决策层,由MPC5748G微控制器根据感知层发 送过来的信号,通过特定控制策略,做出决策,将决策以CAN信号输出至执行层。

执行层,由车辆ECU(MPC5604B)接收 MPC5748G微控制发送的制动CAN信号,车辆 ECU将CAN信号处理后转发至制动助力电机的驱动器,驱动器将CAN信号转换为PWM信号驱动制动 助力电机,采用基于模型预测控制的制动策略执 行制动操作。

其中,Vector VN1610 CAN 接口主要用于建立雷达与PC机之间的连接,用来传输指令与数据,设置雷达参数,监控雷达数据。

图1 AEB系统架构图

2.硬件选型和设计

硬件方面,选用NXP公司MPC5748G芯片及自 主设计的外围电路和系统板作为AEB系统的主控制器。MPC5748G微控制器含三个处理器内核,时钟 频率高,运算速度快,满足对雷达信息及时采集 和处理的要求,有多路CAN、LIN、FlexRay收发接口 ,满足多路通讯要求,适合作为AEB主控制器 。图2为MPC5748G系统板硬件图。

图2 MPC5748G系统板硬件图

图3 ARS408-21硬件图

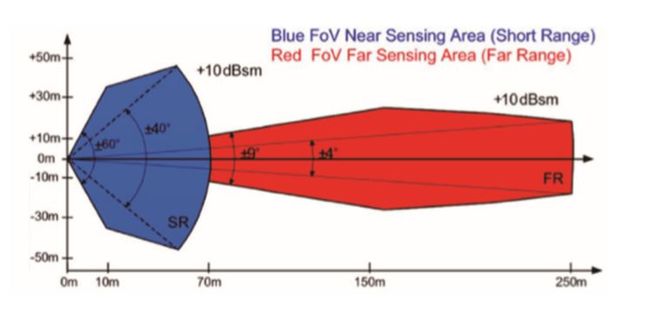

选用大陆公司ARS408-21毫米波雷达作为信号采集硬件。图3为ARS408-21硬件图。ARS408-21采用快斜率FMCW(调频连续波)调频方式,在一个测量周期内可以独立的测量目标横向和纵向的速度和距离,雷达的实时刷新频率为17Hz。ARS408可在短时间内探测250m以内的目标,并能同时分辨多个目标的相对速度与角度,且可以连续跟踪多个物体 。图4为ARS408-21雷达扫描范围和距离关系图。

图4 ARS408-21扫描范围和距离关系图

3.软件设计

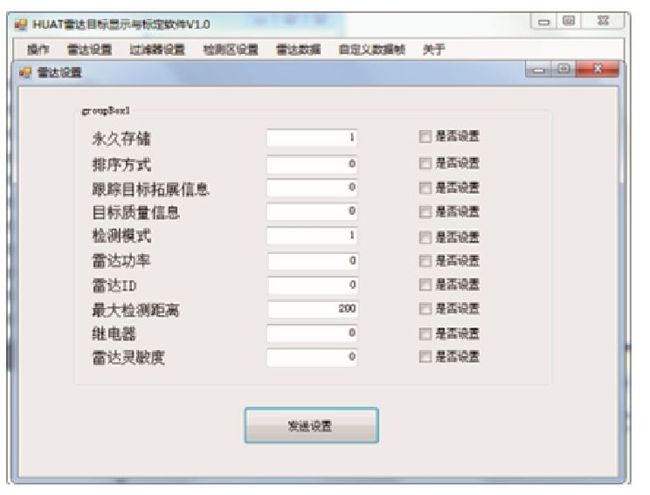

雷达标定软件基于Microsoft Visual Studio 2013集成开发工具进行开发。根据ARS408-21官方接口文档,及Vector VN1610官方接口文档 ,设计 C#程序界面,图5为雷达标定软件雷达设置界面图。编写后台程序,驱动Vector VN1610设备,设计主进程和CAN总线收发报文解析等线程,实现雷达数据显示,雷达设置,雷达过滤器设置,检测区设置,雷达数据保存等功能。通过设计的雷达标定系统,调试和配置雷达的各项参数。

图5 雷达标定软件雷达设置界面图

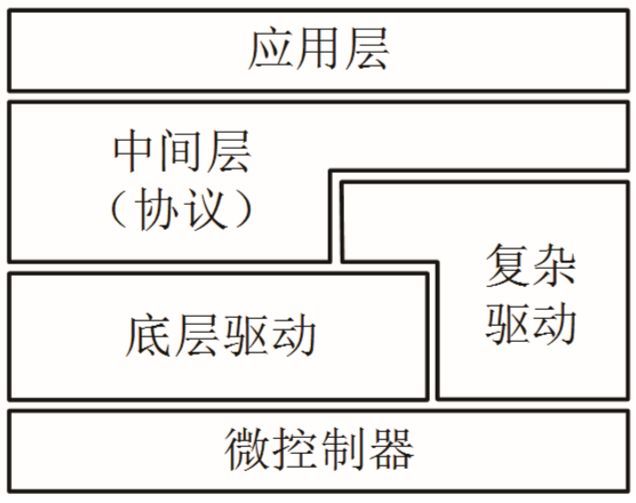

AEB系统主控制器MPC5748G的软件架构为:微控制器,底层驱动,复杂驱动,中间层和应用 层。图6为AEB主控制器软件架构图。

底层和中间层相关驱动程序相关程序通过S32 Design Studio for Power Architecture软件开发。主要完成系统时钟配置,中断配置,IO配置,PWM配置,CAN收发和缓冲区配置。

中间层主要完成底层接口与应用层接口的对接,主要是CAN协议、XCP和UDS协议集成。

应用层即AEB控制策略,使用Matlab软件开 发。通过Matlab/ Simulink模型,实现雷达报文解析,雷达控制策略,输出预警和制动信号到执行器。对搭建完成的模型进行参数关联,数据管理等配置后,生成嵌入式代码和标定A2L文件。

图6 AEB主控制器软件架构图

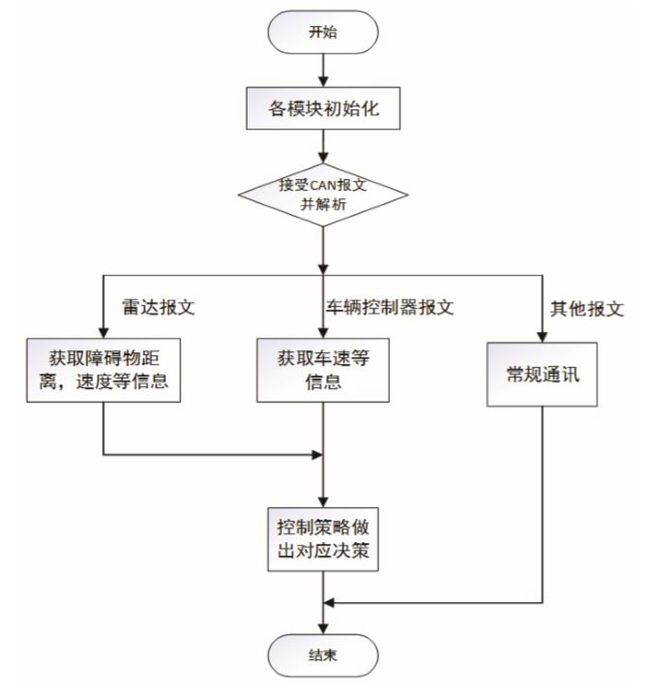

MPC5748G通过CAN总线接收雷达滤波处理后的数据结果,获取障碍物的横纵向速度、距离、运动状态等信息,根据这些信息通过控制策略,给出不同的处理信号到执行器。其中,预警信号由MPC5748G发出的不同频率的PWM波驱动外接蜂鸣器发出,制动信号由CAN报文发送至车辆ECU,车辆ECU驱动制动机构制动。图7为MPC5748G控制器主程序流程图。

图7 MPC5748G控制器主程序流程图

AEB控制策略设计与实验

1.AEB控制策略设计

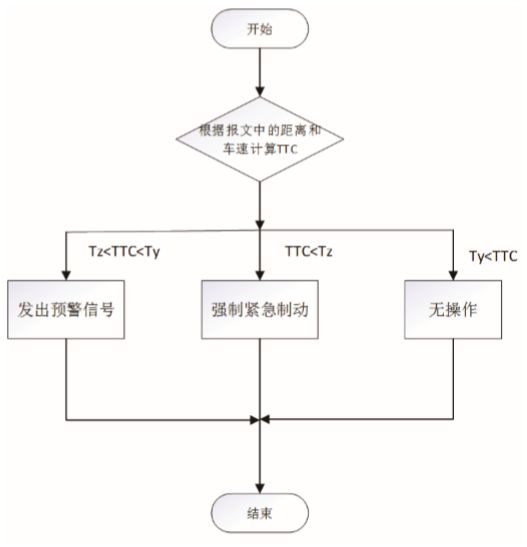

AEB控制策略通过Matlab/ Simulink设计,设计思路基于TTC计算控制预警信号和制动信号的发出时间。TTC(time to collision)定义:假设自车和前车以当前车速继续前进,在经过TTC时间之后将会发生碰撞 。

对于纵向运动障碍物,根据纵向距离DistLong和纵向相对速度VrelLong,计算TTC。

对于横向穿越运动障碍物,根据横向距离DistLat和横向相对速度VrelLat,考虑车宽,计算 TTC。

对于纵向运动且横向穿越障碍物,纵向距离 DistLong和纵向相对速度VrelLong,横向距离DistLat和横向相对速度VrelLat,计算TTC 。

根据汽车AEB行业大量实验数据,通过使用 Matlab进行曲线拟合,得到制动时车速v与制动预 警信号Ty之间存在下列关系:

得到制动时车速v与强制制动信号Tz之间存在下列关系:

实车测试阶段主要采用40km/h工况,代入公式计算,得1.8s内可能碰撞时给出预警信号,0.8s内可能碰撞时给出制动信号。考虑到各车型制动最大减速度,和制动器起压时间差异,为保证实验安全起见,前期采用计算结果提前0.5s作为控制参数,即2.3s内发出预警信号,1.3s内强制制动。后期再通过标定优化,确定最优参数。图8为控制策略程序流程图。

图8 控制策略程序流程图

2.实车测试实验

实车测试所用车辆为东风E30,通过车上配备 低压蓄电池(12V)给雷达供电和MPC5748G AEB控制器。雷达安装与车辆前方中心位置(如图 8中红色标记)。AEB控制器通过CAN总线与车辆ECU(MPC5604B)建立连接。CAN通讯速率设置为500kB/s。AEB控制器从车辆ECU获取车速等车 辆信息,同时也发送制动信号给ECU,ECU驱动制动助力电机进行紧急制动。预警信号由MPC5748G控制器连接的蜂鸣器产生。

实验表明,车速40km/h工况下,系统能在 2.3s内发出预警信号提示驾驶员制动,1.3s内主动 紧急制动,满足设计要求。

图9 雷达装车实车测试图

图10 实车紧急制动测试图

结论

1)设计的AEB主控制器的硬件电路,以及雷达标定上位机软件都能正常工作,满足要求,具有扩展性。

2)基于TTC的AEB控制策略,预警制动准确率93.7%。复杂情况下,由于雷达信号干扰存在误报情况。

3)整个AEB控制系统有效、可用,能很大程度上避免驾驶员的驾驶失误造成的交通事故,提高汽车主动安全性,具有工程价值。

在今后的研究中要在实车测试标定环节多考虑车辆实际可能遇到的各种工况和道路、天气条件,逐一分类优化控制策略和控制参数,满足产品级要求。

欢迎加入免费星球,获取最前沿认知和精英理念

![]()

扫码领取资料

![]()