飞卡日常进度之电机驱动

先来看一个初学最容易智障的问题!

Q:为什么要有驱动电路?

A:通常控制系统输出的是电流很小的脉冲信号,而后级电路通常对电流或者电压又有要求!所以得通过驱动电路的放大,才能顺利作用在后级电路!

电机驱动方案合集

1、L298N和电调

提起驱动,相信你一定会想起自己刚接触电子时所用的L298N,这款双H桥直流电机驱动芯片。最高驱动电压可达到47V,但是电流实在太小,总驱动电流共4A,也就是说每个桥只有可怜的2A,根本喂不饱我们的540电机。

电调:又称为功率驱动器,电流可达到50A,听着倒是很不错的选择。但是可惜的是飞卡不让使用成品的驱动电路。电调一般用在航模中。

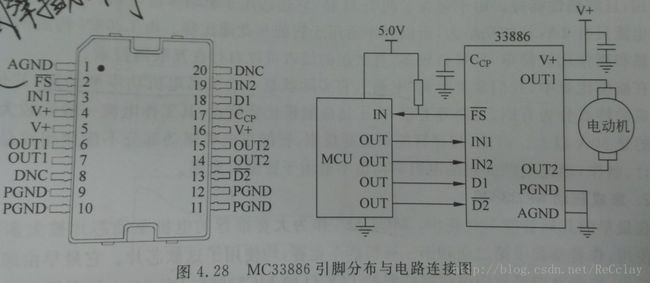

2、集成驱动MC33886

在前几届比赛中使用较多的一款芯片,内部集成了两个半桥的直流电机驱动芯片。驱动电压可达40V,驱动频率上限可达10KHz,同时内部也集成了输出保护电路,可实时检测欠压,过温,过流等系统故障。并专门设置了一个引脚FS来报告这种故障。(故障发生,由正常的高电平转为有故障的低电平)。

最大驱动电流5A,好像是比L298N的一个桥的驱动电流大了3A。但是实际用在智能车比赛中尤其是540电机(这个正常驱动电流也得11.6A,更可以飙到50A+),所以更不行了。

为了增大驱动电流,一般很多车队的选择是合并输入的IN1,IN2。以及输出的OUT1,OUT2,另其内部半桥并联用。

甚至还有使用两片或者多片并联使用!但是并联使用就有问题了:

- MOS的内阻存在差异,MOS的内阻本身就很小,120毫欧左右。这样就会因为很小的差异造成均流不一致,然后各个MOS管负担的电流不一样,从而影响了最大驱动能力!

- 驱动差异,以及开关管速度也会影响最大驱动电流!

同时使用MC33886本身也有毛病,就是发热严重,要特别注意PCB散热铜片!

D1/D2引脚是MC33886的使能引脚。要特别注意IN1/IN2和D1/D2的使用方法,IN1/IN2是接在了单片机的PWM引脚,D1/D2是高低电平直接控制。

(使能控制的信号时D1-0,D2 - 1,禁止使能的信号连接是:D1-1,D2-0)

MC33887

带有电流反馈输出的电机驱动芯片MC33887,电流反馈通道可用于实现恒转矩控制,原理就是电机的转矩和电流是呈比例关系的!

还可用于检测输出侧是否开路 。

当然更可以实现电流转速双闭环控制,(闭环又是一门学问<传送门>)提高转速控制的动态响应性能。

MC33883

H桥门(栅极)驱动芯片,MC33883,配合外部开关管构成电机驱动电路!

智能车网站上的一个电机驱动实例。<传送门>

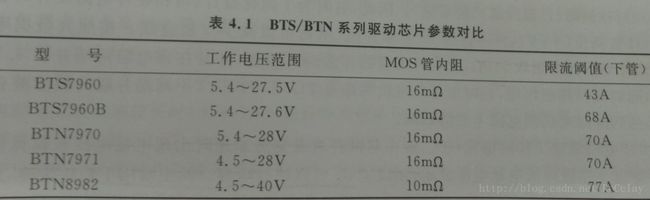

3、BTS/BTN系列

BTS系列已经停产,大多用的BTN系列,其性能在这个表也十分清晰了。

注意:

- BTS/BTN系列的驱动芯片内部集成了一个上管(PMOS)一个下管(NMOS),构成一个半桥!要想组成全桥需要两片芯片!

- 这里的MOS内阻是在25℃,上管内阻和下管的内阻之和。

- 电流峰值是指低侧管,即下管!

- 与MC33886类似,其内部也集成了过压、过流、过温等保护措施,并配置有电流采集,故障指示引脚。

- 此外其SR引脚可通过下拉电阻配置开关管的驱动信号的上升、下降及停滞时间!电阻值越大,对应时间越长!但是从效率方面来看,不应选择阻值过大的电阻!

- BTN系列的芯片最高驱动频率可达25KHz

- 还集成过流限制功能,在输出电流达到最大容量限制时,将强制关闭驱动开关管,从而防止输出电流越界。

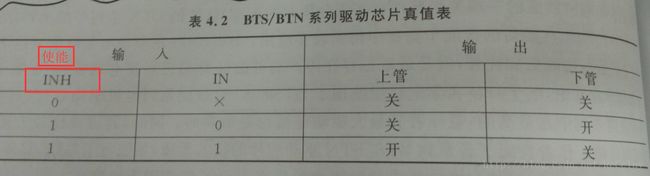

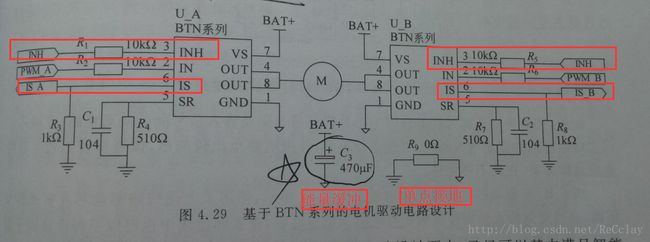

真值表如上图所示,因此,在使用两片BTS/BTN驱动芯片组合成H桥时,其驱动方式和电机单极性调制方式保持一致!(关于单极性和双极性的内容介绍<传送门>)

考虑到智能车的电压远低于BTN系列最高承受电压,故为了简化电路设计可以让INH置高,并且不接IS至单片机。

SR端,上面也提到了是为了配置开关管驱动信号的上升下降和停滞时间。

手册的典型值是510欧。并在其两端并联0.1uF(即104)起到高频滤波的作用。

电机驱动电流较大,会在电机启动和突然加速的时候拉低电池电压,为了防止拉低电池电压,通常需要设置低频滤波电容,起到能量缓冲的目的。取值通常大于330uF,经验取值470uF,更大当然可以!还要注意耐压值是电池电压的2倍~

电容选取,通常我们较长使用的电解液电容,价格便宜也较常用。但是寿命,高频滤波性能不太高。

相比之下钽电容的寿命和高频滤波性能都较电解电容好,但是它的耐压峰值不如电解电容,容易爆炸,甚至短路起火。

而多层陶瓷电容缺点是容量太小,机械承受外力能力太差!

相比之下,固态电解电容的寿命、稳定性、频率特性都较上面几者好!可首选!

功率地(PGND)和信号地(DGND)

功率地,用于连接电池负极和驱动电路。

信号地,用于连接电池负极和单片机。

信号地和功率地可通过0欧电阻进行单点连接。

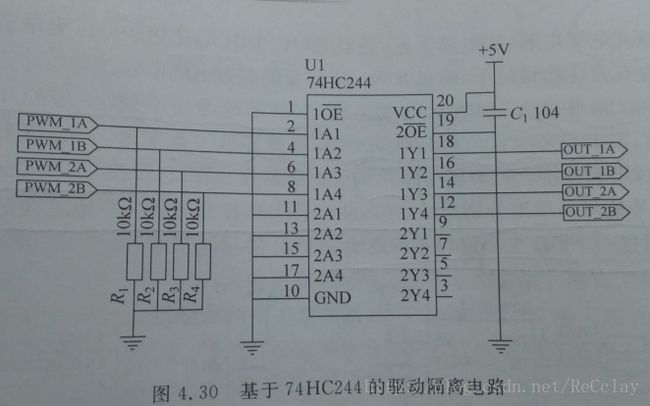

上面所示BTN电机驱动是可以直接使用的,但是实际中我们使用的时候还需要在单片机的IO口和驱动芯片的IN口之间加上线路驱动器或者光耦隔离芯片!(下面将介绍到我们的电路,用到了光耦隔离!)

线路驱动器:通常为高速信号驱动芯片,一方面提高单片机IO口的驱动能力。另一方面可起到一定的电气隔离目的,可用于隔离来自功率侧可能的过压、过流以及高频干扰等损坏单片机。当然还有用于电平转换的用途。

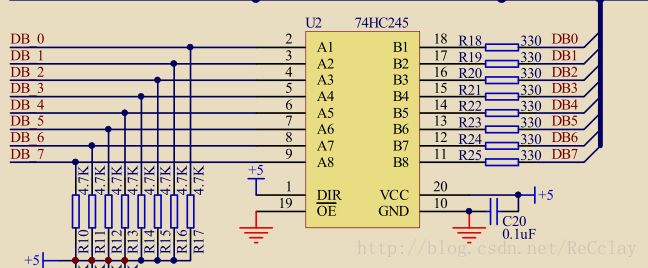

线路驱动器刚听起来似乎很高大上,但是举个实例,比如74HC244就是一款线路驱动器,其实也突然会想到自己刚学51的开发板上似乎有个74HC245芯片。

emmmm,,,,难道一样吗?查到了这篇详细的文章<传送门>….

就一点不同244是单方向,245双方向!

244和245都八路同相驱动!

注意图上的一点处理小技巧,在输入端口为了防止输入不确定态,加入了下拉电阻!

4、2P+2N驱动

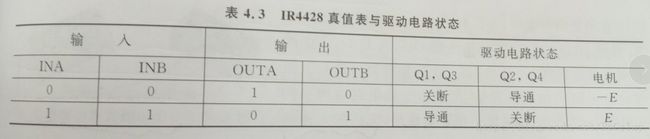

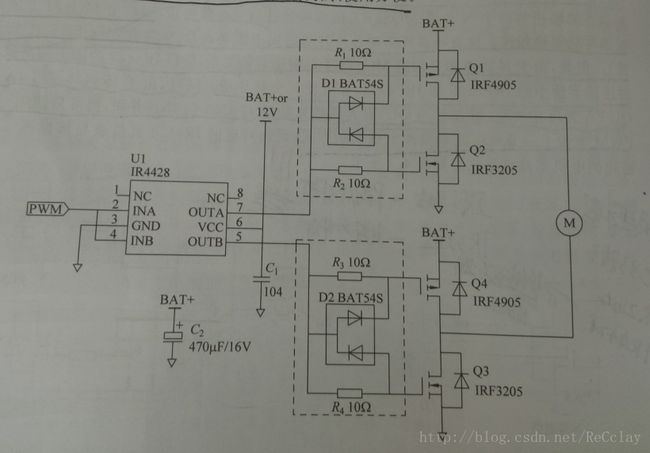

上管为P沟(IRF4905),下管为N沟(IRF3205)的MOSFET构成的H桥。与BTN内部的半桥拓扑结构类似,只是使用分立开关原件和外部栅极驱动器实现,有了更多的选择!

P沟的MOS,导通电阻为20毫欧,导通电流可达到74A。

N沟的MOS,导通电阻为8毫欧,导通电流可达到110A。(这个就是stride说干到110A的理由咯。。。。)

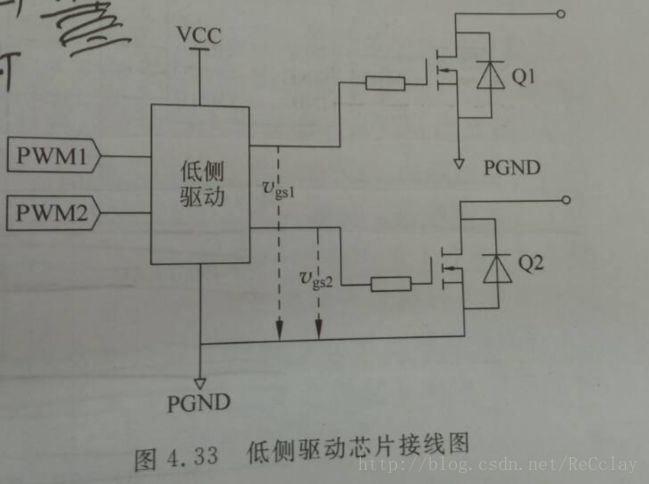

低侧驱动芯片IR4428,集成两路独立驱动,驱动电流可达1.5A,用于驱动**低侧**MOSFET!换言之,该驱动芯片不适合驱动高位的Nmos。

但是别忘了N沟和P沟的对偶关系,是可以做到同时使得半桥中的P沟4905和N沟3205同时导通的!还有栅极驱动的输出与MOS管的栅极是通过阻尼电阻相连的!(取值可参考手册!!!)

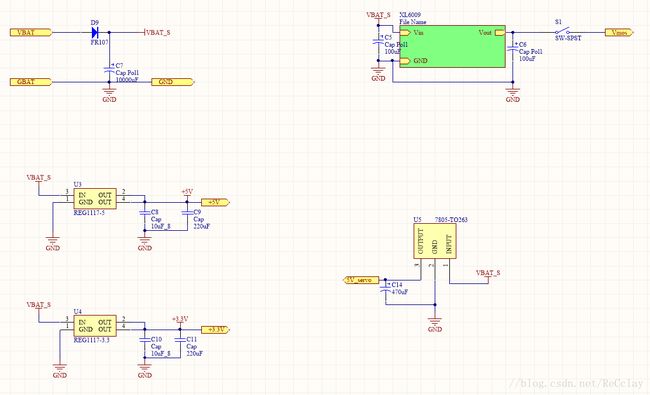

IR4428驱动芯片的电压范围是6~20V,我们的电池电压是7.2v左右,所以提供给驱动芯片的电压就有点下面三种思路:

- 直接从电池取电

- MC34063典型的12VBOOST升压电路升压稳压后使用

- 使用小功率电源芯片,较MC34063优势结构小巧不必调试

因为同一桥臂的N管和P管共用一根线路驱动器,无法加入停滞环节有可能实现上下管直通!(严重后果可烧坏管子和线路板)

如何解决呢?注意图上的R1~R4以及D1/D2两个BAT54S高速肖特基二极管,加入实现了慢开快关!(慢开快关的知识可在这里获取<传送门>)。

5、4N独立式驱动方案

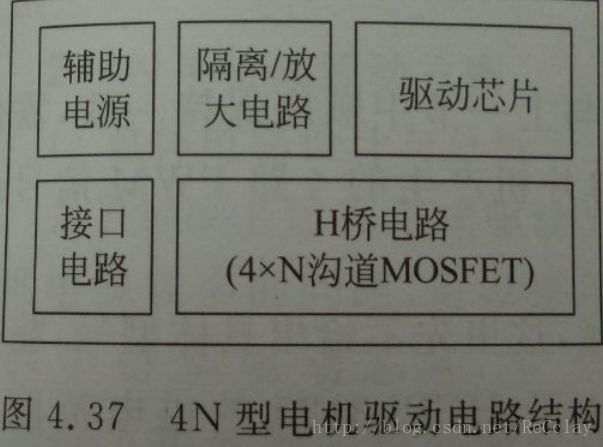

因为N-MOS不论是工艺还是使用方案都较P-MOS成熟,通常我们搭建H桥驱动都使用NMOS,可实现搭建不同的电压等级和功率的电机驱动电路。

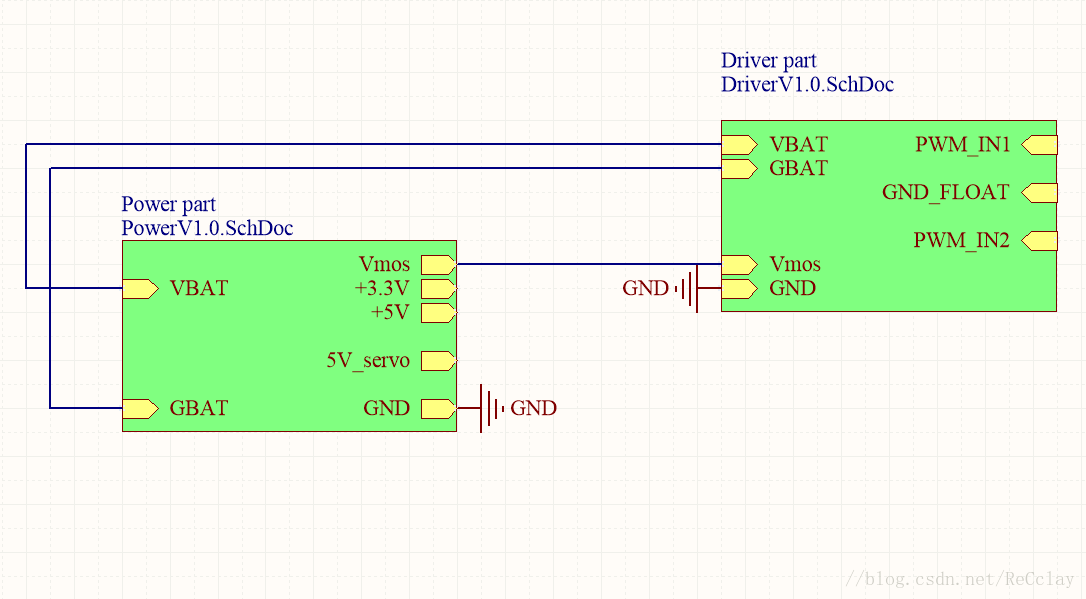

- 1、接口电路:连接电池、电机、单片机

- 2、辅助电源:提供隔离电路和驱动芯片所需电压(光耦隔离以及升压模块等)

- 3、隔离/放大电路:对于单片机产生的PWM信号进行隔离和放大送至驱动芯片(由于只能车的信号线较短且电压等级较低,故并没有加入这部分电路。)

- 4、驱动芯片:将该信号转换为可满足驱动MOSFET导通条件的栅极驱动电压

主要用到了光耦式隔离式驱动芯片HCPL3120,内部集成光耦器件,共模隔离电压可达15KV!

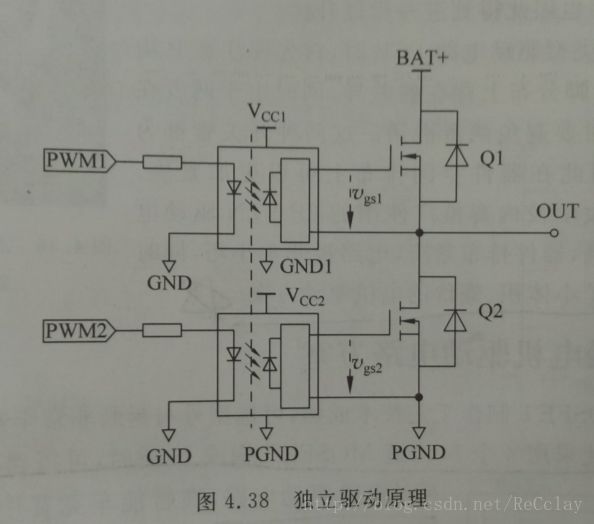

上管的Q1的源极和下管Q2的漏极是直接相连的!再采用上面提到的那种IR4428的低侧型驱动显然是不适用的,这是因为输出端驱动后dianya OUTA、OUTB均以PGND为参考电位。而上管的Vgs1是以图中的OUT为参考电位。

此时采用的方案是图中所示的独立芯片驱动,其输出两路电压参考电位不相同,(上管是OUT,下管是PGND)而单片机的PWM参考地是GND。PGND与GND的参考电位是一样的,只需要利用0欧电阻进行单点连接即可!

但是上管的地,就属于浮地了,需要额外使用与下管驱动供电相对隔离的供电电源。配合光耦芯片和独立电源最终产生可驱动上管的驱动电压。

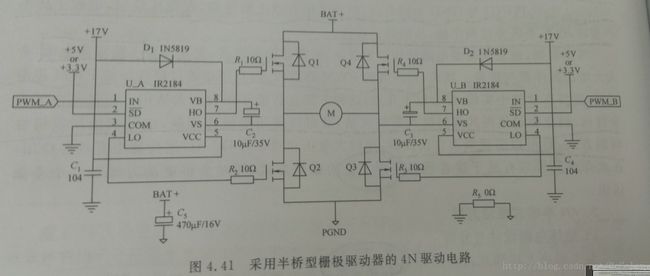

上面分析只是摘取了其中的半桥电路,再看一下全桥电路是一个怎么样的形式!

同样的,注意看上管Q1和Q4的点位和下管两个的PGND是不一样的,并且上管地也不是同电位,所以需要三个独立电源进行供电!先用线性稳压模块稳出15V的电压然后利用隔离电源模块输出分别为15V1,15V2供给U1和U4!

电路的其他设计注意

- 驱动芯片的输出与MOS的栅极别忘了加阻尼电阻

- 电源侧的旁路电容104,用于高频滤波

- 电源侧的10uF左右的电容,用于滤除电源纹波

- 电源侧的470uF左右电容,用于低频滤波,能量缓冲

从上面的分析也不难看出,独立驱动电路较复杂,所需器件多,尤其需要多路隔离电源。

PWM数也多,硬件较难加入停滞环节,需要软件实现。但是电气安全性高,独立驱动使得调制模式也更灵活既可以单极性,又可以双极性,且可以实现满占空比控制!

多用在DC-AC的逆变场合,并不适用在智能车比赛,但是尝试学习更能让我们理解全桥驱动方式!

6、4N半桥驱动

只要思想不滑坡,办法总比困难多!

上面分析了一波,独立驱动的原理,不难总结出其浮地驱动造成的辅助电源较多的问题。同时大神们也给出了解决方案!

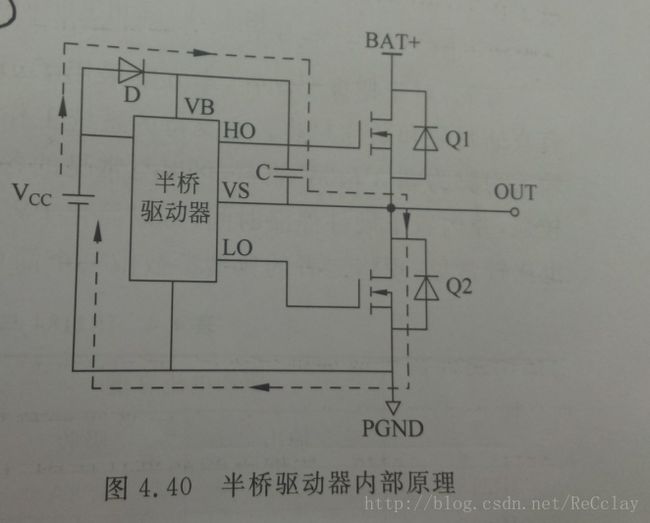

LO - 低侧驱动电压输出,参考地PGND

HO - 高测驱动电压输出,参考电位为浮地端VS

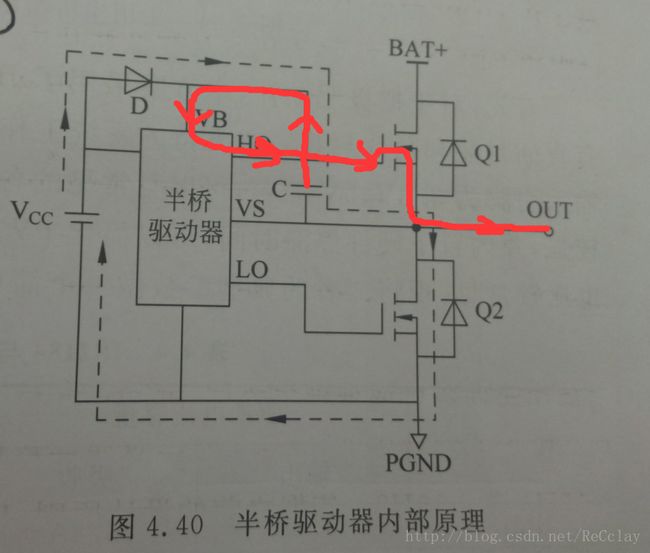

C为上管的驱动电压提供能量,Q2导通,自举电容C通过图中虚线部分进行充电。

Q2断开,Q1导通进行放电。由此省去了独立隔离电源!

放电支路如上图所示,驱动上管!

需要注意的是:每个开关周期内,下管Q2必须导通一段时间,从而保证自举电容有效充电,并可以驱动上管!

自举电容式半桥驱动器的缺点是:无法实现PWM满占空比控制,尤其在接近满占空比的时候,本来需要Q1提供大电流,但是由于驱动电压不足,造成Q1进入放大区,导通电阻变大!这一点软件设计的时候千万别忘了!!!

解决达到满占空比的解决办法:栅极驱动器使用17伏供电!

我们的电机驱动

不知道这家伙又从哪搞来的开关电源

上电,先来测一波540

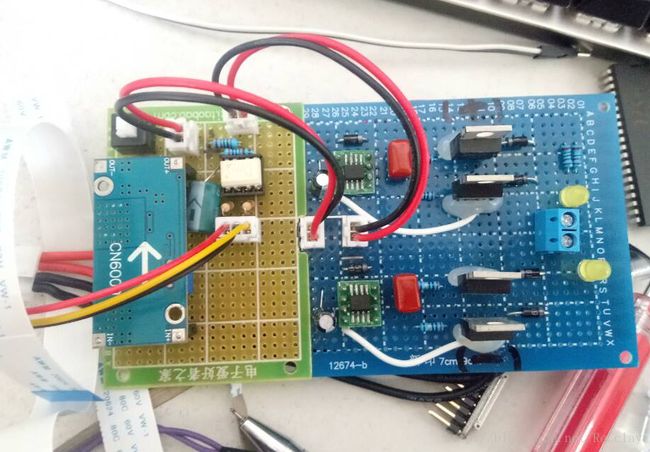

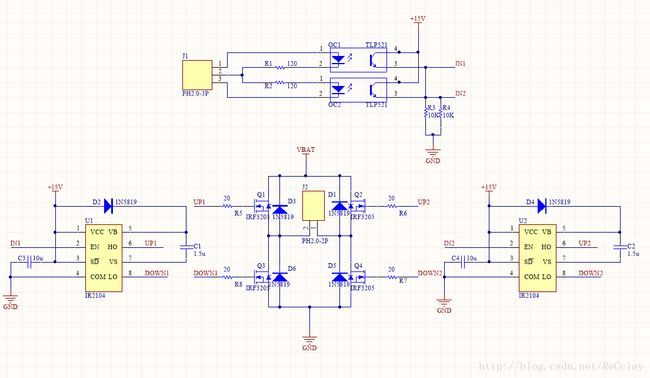

左侧12V升压加上TLP521-2光耦隔离

右侧,4N半桥驱动器,4个IRF3205MOS管和IR2104构成组成全桥驱动。

其实对于我们的B车,540电机其相对功率较大,4N方案无疑不是一个最好的选择!

4N的方案上面已经分析了一波,这里完全同理!!!

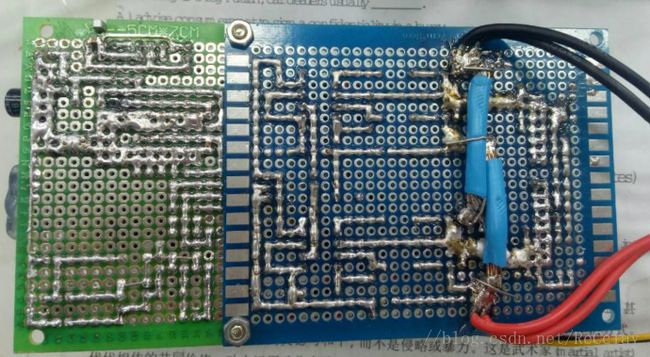

2018年3月13日改装后的电机驱动

实物图