- “傻瓜”学计量——主成分分析法PCA(原理+实操)

nn坚持学stata+matlab

计量算法机器学习人工智能学习笔记学习方法经验分享

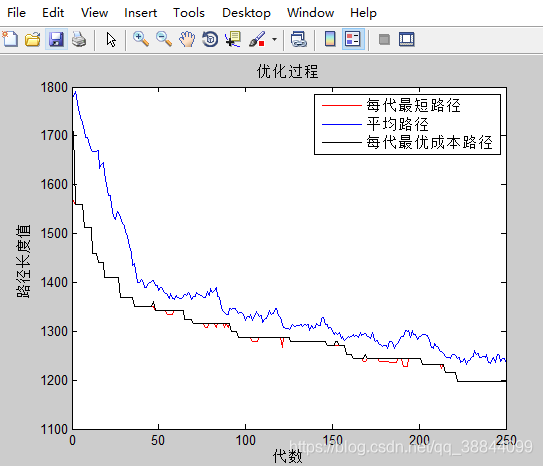

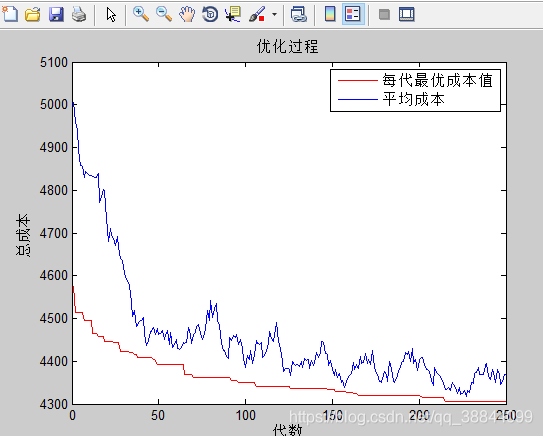

提纲:1.PCA原理2.视频推荐:PCA原理spass操作stata操作+matlab实操1.背景在一些领域中,需要对大量数据进行观测。但是可能会带来变量之间具有相关性、分别对每个指标分析带来的偏误等问题。因此,要寻找一个合理的方法,在减少需要分析的直白的同时,尽量减少原指标包含的信息缺失。通常做法是对有关联性的变量进行合并,这样就可以用较少的综合指标分别代表存在于各个变量中的各类信息。常用的方法

- Python从0到100(三十九):数据提取之正则(文末免费送书)

是Dream呀

pythonmysql开发语言

前言:零基础学Python:Python从0到100最新最全教程。想做这件事情很久了,这次我更新了自己所写过的所有博客,汇集成了Python从0到100,共一百节课,帮助大家一个月时间里从零基础到学习Python基础语法、Python爬虫、Web开发、计算机视觉、机器学习、神经网络以及人工智能相关知识,成为学习学习和学业的先行者!欢迎大家订阅专栏:零基础学Python:Python从0到100最新

- (九万字)面向2025年BOSS直聘人工智能算法工程师高频面试题解析

快撑死的鱼

人工智能回归pythonpytorch

面向2025年BOSS直聘人工智能算法工程师高频面试题解析1.机器学习(ML)理论解析机器学习是让计算机从数据中学习规律的一套方法论,包含监督学习、无监督学习和强化学习等范式。在监督学习中,给定带标签的数据,算法尝试学习从输入到输出的映射关系;无监督学习则在缺乏标签的情况下挖掘数据内在结构;强化学习则让智能体通过与环境交互、依据奖赏反馈来改进策略(Q-learning-Wikipedia)。机器学

- Centos7 搭建 Jupyter + Nginx 服务

某龙兄

pythonnginxlinuxcentos

JupyterNotebook(此前被称为IPythonnotebook)是一个交互式笔记本,支持运行40多种编程语言。JupyterNotebook的本质是一个Web应用程序,便于创建和共享文学化程序文档,支持实时代码,数学方程,可视化和markdown。用途包括:数据清理和转换,数值模拟,统计建模,机器学习等等。本文讲述如何搭建Jupyter+Nginx服务,仅供学习与交流,请勿用于商业用途一

- 人工智能与机器学习入门:基尼系数(Gini Index)和基于熵(Entropy)

基尼系数基于熵机器学习入门

在决策树应用一文中,在构建决策分类树应用决策算法时,介绍了基尼系数(GiniIndex)和基于熵(Entropy)两种算法。本文通过实例来更加深入的介绍一下这两个算法。仍然以简单的数据为例:id喜欢颜色是否有喉结身高性别1绿否165女2蓝是170男3粉否172女4绿是175男基尼系数分别对喜欢颜色是否有喉结求基尼系数如下:喜欢的颜色id喜欢颜色性别1绿女2蓝男3粉女4绿男对于姓别女分类而言,数据如

- 利用Beautiful Soup和Pandas进行网页数据抓取与清洗处理实战

傻啦嘿哟

pandas

目录一、准备工作二、抓取网页数据三、数据清洗四、数据处理五、保存数据六、完整代码示例七、总结在数据分析和机器学习的项目中,数据的获取、清洗和处理是非常关键的步骤。今天,我们将通过一个实战案例,演示如何利用Python中的BeautifulSoup库进行网页数据抓取,并使用Pandas库进行数据清洗和处理。这个案例不仅适合初学者,也能帮助有一定经验的朋友快速掌握这两个强大的工具。一、准备工作在开始之

- 鸢尾花分类项目 GUI

编织幻境的妖

分类数据挖掘人工智能

1.机器学习的定义机器学习是一门人工智能的分支,专注于开发算法和统计模型,使计算机能够在没有明确编程的情况下从数据中自动学习和改进。通过识别数据中的模式和规律,机器学习系统可以做出预测或决策。常见的应用包括图像识别、语音识别、推荐系统等。2.为什么使用鸢尾花数据集(Irisdataset)鸢尾花数据集是一个经典的多类分类问题数据集,由英国统计学家和遗传学家RonaldFisher在1936年引入。

- 《神经网络与深度学习》(邱锡鹏) 内容概要【不含数学推导】

code_stream

#机器学习神经网络

第1章绪论基本概念:介绍了人工智能的发展历程及不同阶段的特点,如符号主义、连接主义、行为主义等。还阐述了深度学习在人工智能领域的重要地位和发展现状,以及其在图像、语音、自然语言处理等多个领域的成功应用。术语解释人工智能:旨在让机器模拟人类智能的技术和科学。深度学习:一种基于对数据进行表征学习的方法,通过构建具有很多层的神经网络模型,自动从大量数据中学习复杂的模式和特征。第2章机器学习概述基本概念:

- Python中的 redis keyspace 通知_python 操作redis psubscribe(‘__keyspace@0__ ‘)

2301_82243733

程序员python学习面试

最后Python崛起并且风靡,因为优点多、应用领域广、被大牛们认可。学习Python门槛很低,但它的晋级路线很多,通过它你能进入机器学习、数据挖掘、大数据,CS等更加高级的领域。Python可以做网络应用,可以做科学计算,数据分析,可以做网络爬虫,可以做机器学习、自然语言处理、可以写游戏、可以做桌面应用…Python可以做的很多,你需要学好基础,再选择明确的方向。这里给大家分享一份全套的Pytho

- DeepSeek原理介绍以及对网络安全行业的影响

AI拉呱

Deepseek人工智能

大家好,我是AI拉呱,一个专注于人工智领域与网络安全方面的博主,现任资深算法研究员一职,兼职硕士研究生导师;热爱机器学习和深度学习算法应用,深耕大语言模型微调、量化、私域部署。曾获多次获得AI竞赛大奖,拥有多项发明专利和学术论文。对于AI算法有自己独特见解和经验。曾辅导十几位非计算机学生转行到算法岗位就业。关注评审分享一起学习更多知识。1.DeepSeek公司介绍1.1DeepSeek是什么:wh

- FOKS-TROT: 一个高效、易用的全功能开源知识图谱生成工具

柳旖岭

FOKS-TROT:一个高效、易用的全功能开源知识图谱生成工具项目简介FOKS-TROT是一个基于Python的全功能开源知识图谱生成工具,旨在帮助研究人员和开发者快速构建具有丰富信息的知识图谱。该项目由hkx3upper在GitCode上开发并维护。通过FOKS-TROT,您可以轻松地将各种数据源(如文本文件、数据库、API)转换为结构化的知识图谱,并对其进行可视化分析和机器学习任务。此外,该工

- 基于python深度学习遥感影像地物分类与目标识别、分割实践技术应用

xiao5kou4chang6kai4

深度学习遥感勘测python深度学习分类

专题一:深度学习发展与机器学习深度学习的历史发展过程机器学习,深度学习等任务的基本处理流程梯度下降算法讲解不同初始化,学习率对梯度下降算法的实例分析从机器学习到深度学习算法专题二深度卷积网络、卷积神经网络、卷积运算的基本原理池化操作,全连接层,以及分类器的作用BP反向传播算法的理解一个简单CNN模型代码理解特征图,卷积核可视化分析专题三TensorFlow与keras介绍与入门TensorFlow

- LLM与知识图谱融合:智能运维知识库构建

AI天才研究院

DeepSeekR1&大数据AI人工智能大模型AI大模型企业级应用开发实战AI实战计算科学神经计算深度学习神经网络大数据人工智能大型语言模型AIAGILLMJavaPython架构设计AgentRPA

1.背景介绍随着信息技术的飞速发展,IT运维管理面临着越来越大的挑战。海量的设备、复杂的网络环境、日益增长的数据量,使得传统的运维方式难以满足需求。为了提高运维效率和质量,智能运维应运而生。智能运维的核心是将人工智能技术应用于运维领域,通过机器学习、深度学习等算法,实现自动化、智能化的运维管理。其中,大语言模型(LLM)和知识图谱是两个重要的技术方向。LLM能够理解和生成自然语言,可以用于构建智能

- 机器学习·文本数据读写处理

AAA顶置摸鱼

python深度学习机器学习人工智能数据处理

前言在自然语言处理的第一步,需要面对的是各种各样以不同形式表现的文本数据,比如,txt、Excel中的表格数据,还有无法直接打开的pkl文件等。针对这些不同类型的数据,可以基于Python中的基本功能函数或者调用某些库进行读写以及作一些基本的处理。一、文本数据读写方法1.读写TXT文件读取方法:read():读取整个文件,返回字符串。readline():逐行读取,返回字符串。readlines(

- 用 TensorFlow 搭建简单的手写数字识别模型

lozhyf

工作面试学习tensorflow人工智能python

一、引言手写数字识别是机器学习领域中一个经典且基础的问题,它在很多实际场景中都有广泛的应用,比如邮政系统中的邮件分拣、银行支票金额识别等。TensorFlow是一个强大的开源机器学习框架,由Google开发并维护,它提供了丰富的工具和接口,能帮助我们快速搭建和训练深度学习模型。在这篇博客中,我们将使用TensorFlow构建一个简单的神经网络模型,用于识别手写数字。二、环境准备在开始之前,你需要安

- 【机器学习】基于3D CNN通过CT图像分类预测肺炎

MUKAMO

AIPython应用机器学习深度学习人工智能神经网络3DCNN

1.引言1.1.研究背景在医学诊断中,医生通过分析CT影像来预测疾病时,面临一些挑战和局限性:图像信息的广度与复杂性:CT扫描生成的大量图像对医生来说既是信息的宝库也是处理上的负担。每组CT数据可能包含数百张切片,医生必须迅速审阅这些图像,以便捕捉到病变的微小细节。这种庞大的信息量要求医生在有限的时间内做出精准诊断,但同时也增加了漏诊或误诊的风险。部分容积效应也可能模糊小病变的边界,使得准确诊断变

- TensorFlow LiteRT 概览

姚家湾

tensorflow人工智能python

LiteRT(简称LiteRuntime,以前称为TensorFlowLite)是Google面向设备端AI的高性能运行时。您可以找到适用于各种机器学习/AI任务的LiteRT就绪模型,也可以使用AIEdge转换和优化工具将TensorFlow、PyTorch和JAX模型转换为TFLite格式并运行。主要特性针对设备端机器学习进行了优化:LiteRT解决了五项关键的ODML约束条件:延迟时间(无需

- 机器学习(1)安装Pytorch

CoderIsArt

机器学习与深度学习机器学习pytorch人工智能

1.安装命令pip3installtorchtorchvisiontorchaudio--index-urlhttps://download.pytorch.org/whl/cu1182.安装过程Log:Lookinginindexes:https://download.pytorch.org/whl/cu118CollectingtorchDownloadinghttps://download.

- 27岁大龄转码秋招惨败,朋友劝我转Java来得及吗?还是继续走前端或机器学习?

程序员yt

java机器学习开发语言

今天给大家分享的是一位粉丝的提问,27岁大龄转码秋招惨败,朋友劝我转Java来得及吗?还是继续走前端或机器学习?接下来把粉丝的具体提问和我的回复分享给大家,希望也能给一些类似情况的小伙伴一些启发和帮助。同学提问:211建筑本科,22年毕业后gap一年转码去了英国读的QS100的it的水硕(24年12月份毕业),转码后对就业形势认知不足,时间全花在课业上,八股文和算法准备的不充足,秋招算是惨败。读研

- 【核心算法篇七】《DeepSeek异常检测:孤立森林与AutoEncoder对比》

再见孙悟空_

「2025DeepSeek技术全景实战」算法分布式docker计算机视觉人工智能自然语言处理DeepSeek

大家好,今天我们来深入探讨一下《DeepSeek异常检测:孤立森林与AutoEncoder对比》这篇技术博客。我们将从核心内容、原理、应用场景等多个方面进行详细解析,力求让大家对这两种异常检测方法有一个全面而深入的理解。一、引言在数据科学和机器学习领域,异常检测(AnomalyDetection)是一个非常重要的任务。它的目标是从数据集中识别出那些与大多数数据显著不同的异常点。这些异常点可能是由于

- 吐血整理!模型热加载能力大比拼,谁才是真正王者?

盼达思文体科创

经验分享

吐血整理!模型热加载能力大比拼,谁才是真正王者?引言你是否在开发过程中,为了模型更新而频繁重启服务,浪费大量时间?又是否疑惑为什么有些模型加载速度快如闪电,而有些却慢得像蜗牛?今天就带你深入了解模型热加载能力的支持对比,让你不再为模型加载问题而烦恼!核心内容模型热加载概念科普场景化描述:想象一下,你正在运营一个基于机器学习模型的在线推荐系统。当你训练出了一个新的、性能更好的模型时,如果不能进行热加

- Python从0到100(四):Python中的运算符介绍(补充)

是Dream呀

pythonjava数据库

前言:零基础学Python:Python从0到100最新最全教程。想做这件事情很久了,这次我更新了自己所写过的所有博客,汇集成了Python从0到100,共一百节课,帮助大家一个月时间里从零基础到学习Python基础语法、Python爬虫、Web开发、计算机视觉、机器学习、神经网络以及人工智能相关知识,成为学习学习和学业的先行者!欢迎大家订阅专栏:零基础学Python:Python从0到100最新

- Python从0到100(三十五):beautifulsoup的学习

是Dream呀

Dream的茶话会pythonbeautifulsoup学习

前言:零基础学Python:Python从0到100最新最全教程。想做这件事情很久了,这次我更新了自己所写过的所有博客,汇集成了Python从0到100,共一百节课,帮助大家一个月时间里从零基础到学习Python基础语法、Python爬虫、Web开发、计算机视觉、机器学习、神经网络以及人工智能相关知识,成为学习学习和学业的先行者!欢迎大家订阅专栏:零基础学Python:Python从0到100最新

- 《深入浅出AI》前言知识:深度学习基础总结

GoAI

深入浅出AI人工智能深度学习机器学习cnnrnn生成对抗网络神经网络

个人主页:GoAI|公众号:GoAI的学习小屋|交流群:704932595|个人简介:掘金签约作者、百度飞桨PPDE、领航团团长、开源特训营导师、CSDN、阿里云社区人工智能领域博客专家、新星计划计算机视觉方向导师等,专注大数据与人工智能知识分享。AI学习星球推荐:GoAI的学习社区知识星球是一个致力于提供《机器学习|深度学习|CV|NLP|大模型|多模态|AIGC》各个最新AI方向综述、论文等成

- 人工智能与机器学习入门:决策树应用

决策树机器学习入门

在人工智能与机器学习入门:使用Kaggle完成Titanic推断学习一文中,给出了使用Kaggle进行机器学习入门的方法,本文基于上文的需求。尝试使用决策树模型来训练数据,并进行test数据集的测试。什么是决策树决策树,简单来讲可以认为是一个大的ifelse判断树,有了决策树后,测试集中的数据便可以使用该决策树进行判断了。比如根据Titanic的训练数据构造了上次决策树后,便可以根据测试数据的性别

- 深度学习torch之19种优化算法(optimizer)解析

@Mr_LiuYang

论文阅读深度学习optimizerAdam学习率调整优化算法

提示:有谬误请指正摘要本博客详细介绍了多种常见的深度学习优化算法,包括经典的LBFGS、Rprop、Adagrad、RMSprop、Adadelta、ASGD、Adamax、Adam、AdamW、NAdam、RAdam以及SparseAdam等,通过对这些算法的公式和参数说明进行详细解析,博客旨在为机器学习工程师和研究人员提供清晰的理论指导,帮助读者选择合适的优化算法提升模型训练效率。父类定义Op

- 《机器学习数学基础》补充资料:四元数、点积和叉积

CS创新实验室

机器学习数学基础机器学习人工智能机器学习数学基础

《机器学习数学基础》第1章1.4节介绍了内积、点积的有关概念,特别辨析了内积空间、欧几里得空间;第4章4.1.1节介绍了叉积的有关概念;4.1.2节介绍了张量积(也称外积)的概念。以上这些内容,在不同资料中,所用术语的含义会有所差别,读者阅读的时候,不妨注意,一般资料中,都是在欧几里得空间探讨有关问题,并且是在三维的欧氏空间中,其实质所指即相同。但是,如果不是在欧氏空间中,各概念、术语则不能混用。

- 《机器学习数学基础》补充资料:求解线性方程组的克拉默法则

CS创新实验室

机器学习数学基础机器学习人工智能机器学习数学基础

《机器学习数学基础》中并没有将解线性方程组作为重点,只是在第2章2.4.2节做了比较完整的概述。这是因为,如果用程序求解线性方程组,相对于高等数学教材中强调的手工求解,要简单得多了。本文是关于线性方程组的拓展,供对此有兴趣的读者阅读。1.线性方程组的解位于一条直线不失一般性,这里讨论三维空间的情况,对于多维空间,可以由此外推,毕竟三维空间便于想象和作图说明。设矩阵A=[124135]\pmb{A}

- 从零到入门:人工智能学习路径全解析

这题有点难度

人工智能学习

一、打破迷雾:重新认识人工智能人工智能(AI)早已不再是科幻电影中的专属概念,而是渗透到我们生活的方方面面。从手机里的语音助手到电商平台的推荐系统,从自动驾驶到医疗影像分析,AI技术正在重塑人类社会的运行方式。对于初学者而言,建立正确的认知框架至关重要:1.技术图谱解析:机器学习(ML):AI的核心驱动力,使计算机具备从数据中学习的能力深度学习(DL):基于神经网络的进阶技术,擅长处理图像、语音等

- 探索并应用Copilot背后的技术:自主代理架构

花生糖@

AIGC学习资料库copilotAIGC人工智能

引言Copilot技术,作为现代软件开发中的一个创新工具,正在改变编程的协作方式。它通过集成到开发环境中,为开发者提供实时的代码建议和自动化的代码补全功能。本篇文章将深入探讨Copilot背后的技术——自主代理架构,并探讨其在软件开发中的应用潜力。Copilot技术概述Copilot是由GitHub和OpenAI合作开发的一项技术,它利用机器学习模型来理解代码上下文,并提供智能的代码补全建议。这项

- java解析APK

3213213333332132

javaapklinux解析APK

解析apk有两种方法

1、结合安卓提供apktool工具,用java执行cmd解析命令获取apk信息

2、利用相关jar包里的集成方法解析apk

这里只给出第二种方法,因为第一种方法在linux服务器下会出现不在控制范围之内的结果。

public class ApkUtil

{

/**

* 日志对象

*/

private static Logger

- nginx自定义ip访问N种方法

ronin47

nginx 禁止ip访问

因业务需要,禁止一部分内网访问接口, 由于前端架了F5,直接用deny或allow是不行的,这是因为直接获取的前端F5的地址。

所以开始思考有哪些主案可以实现这样的需求,目前可实施的是三种:

一:把ip段放在redis里,写一段lua

二:利用geo传递变量,写一段

- mysql timestamp类型字段的CURRENT_TIMESTAMP与ON UPDATE CURRENT_TIMESTAMP属性

dcj3sjt126com

mysql

timestamp有两个属性,分别是CURRENT_TIMESTAMP 和ON UPDATE CURRENT_TIMESTAMP两种,使用情况分别如下:

1.

CURRENT_TIMESTAMP

当要向数据库执行insert操作时,如果有个timestamp字段属性设为

CURRENT_TIMESTAMP,则无论这

- struts2+spring+hibernate分页显示

171815164

Hibernate

分页显示一直是web开发中一大烦琐的难题,传统的网页设计只在一个JSP或者ASP页面中书写所有关于数据库操作的代码,那样做分页可能简单一点,但当把网站分层开发后,分页就比较困难了,下面是我做Spring+Hibernate+Struts2项目时设计的分页代码,与大家分享交流。

1、DAO层接口的设计,在MemberDao接口中定义了如下两个方法:

public in

- 构建自己的Wrapper应用

g21121

rap

我们已经了解Wrapper的目录结构,下面可是正式利用Wrapper来包装我们自己的应用,这里假设Wrapper的安装目录为:/usr/local/wrapper。

首先,创建项目应用

&nb

- [简单]工作记录_多线程相关

53873039oycg

多线程

最近遇到多线程的问题,原来使用异步请求多个接口(n*3次请求) 方案一 使用多线程一次返回数据,最开始是使用5个线程,一个线程顺序请求3个接口,超时终止返回 缺点 测试发现必须3个接

- 调试jdk中的源码,查看jdk局部变量

程序员是怎么炼成的

jdk 源码

转自:http://www.douban.com/note/211369821/

学习jdk源码时使用--

学习java最好的办法就是看jdk源代码,面对浩瀚的jdk(光源码就有40M多,比一个大型网站的源码都多)从何入手呢,要是能单步调试跟进到jdk源码里并且能查看其中的局部变量最好了。

可惜的是sun提供的jdk并不能查看运行中的局部变量

- Oracle RAC Failover 详解

aijuans

oracle

Oracle RAC 同时具备HA(High Availiablity) 和LB(LoadBalance). 而其高可用性的基础就是Failover(故障转移). 它指集群中任何一个节点的故障都不会影响用户的使用,连接到故障节点的用户会被自动转移到健康节点,从用户感受而言, 是感觉不到这种切换。

Oracle 10g RAC 的Failover 可以分为3种:

1. Client-Si

- form表单提交数据编码方式及tomcat的接受编码方式

antonyup_2006

JavaScripttomcat浏览器互联网servlet

原帖地址:http://www.iteye.com/topic/266705

form有2中方法把数据提交给服务器,get和post,分别说下吧。

(一)get提交

1.首先说下客户端(浏览器)的form表单用get方法是如何将数据编码后提交给服务器端的吧。

对于get方法来说,都是把数据串联在请求的url后面作为参数,如:http://localhost:

- JS初学者必知的基础

百合不是茶

js函数js入门基础

JavaScript是网页的交互语言,实现网页的各种效果,

JavaScript 是世界上最流行的脚本语言。

JavaScript 是属于 web 的语言,它适用于 PC、笔记本电脑、平板电脑和移动电话。

JavaScript 被设计为向 HTML 页面增加交互性。

许多 HTML 开发者都不是程序员,但是 JavaScript 却拥有非常简单的语法。几乎每个人都有能力将小的

- iBatis的分页分析与详解

bijian1013

javaibatis

分页是操作数据库型系统常遇到的问题。分页实现方法很多,但效率的差异就很大了。iBatis是通过什么方式来实现这个分页的了。查看它的实现部分,发现返回的PaginatedList实际上是个接口,实现这个接口的是PaginatedDataList类的对象,查看PaginatedDataList类发现,每次翻页的时候最

- 精通Oracle10编程SQL(15)使用对象类型

bijian1013

oracle数据库plsql

/*

*使用对象类型

*/

--建立和使用简单对象类型

--对象类型包括对象类型规范和对象类型体两部分。

--建立和使用不包含任何方法的对象类型

CREATE OR REPLACE TYPE person_typ1 as OBJECT(

name varchar2(10),gender varchar2(4),birthdate date

);

drop type p

- 【Linux命令二】文本处理命令awk

bit1129

linux命令

awk是Linux用来进行文本处理的命令,在日常工作中,广泛应用于日志分析。awk是一门解释型编程语言,包含变量,数组,循环控制结构,条件控制结构等。它的语法采用类C语言的语法。

awk命令用来做什么?

1.awk适用于具有一定结构的文本行,对其中的列进行提取信息

2.awk可以把当前正在处理的文本行提交给Linux的其它命令处理,然后把直接结构返回给awk

3.awk实际工

- JAVA(ssh2框架)+Flex实现权限控制方案分析

白糖_

java

目前项目使用的是Struts2+Hibernate+Spring的架构模式,目前已经有一套针对SSH2的权限系统,运行良好。但是项目有了新需求:在目前系统的基础上使用Flex逐步取代JSP,在取代JSP过程中可能存在Flex与JSP并存的情况,所以权限系统需要进行修改。

【SSH2权限系统的实现机制】

权限控制分为页面和后台两块:不同类型用户的帐号分配的访问权限是不同的,用户使

- angular.forEach

boyitech

AngularJSAngularJS APIangular.forEach

angular.forEach 描述: 循环对obj对象的每个元素调用iterator, obj对象可以是一个Object或一个Array. Iterator函数调用方法: iterator(value, key, obj), 其中obj是被迭代对象,key是obj的property key或者是数组的index,value就是相应的值啦. (此函数不能够迭代继承的属性.)

- java-谷歌面试题-给定一个排序数组,如何构造一个二叉排序树

bylijinnan

二叉排序树

import java.util.LinkedList;

public class CreateBSTfromSortedArray {

/**

* 题目:给定一个排序数组,如何构造一个二叉排序树

* 递归

*/

public static void main(String[] args) {

int[] data = { 1, 2, 3, 4,

- action执行2次

Chen.H

JavaScriptjspXHTMLcssWebwork

xwork 写道 <action name="userTypeAction"

class="com.ekangcount.website.system.view.action.UserTypeAction">

<result name="ssss" type="dispatcher">

- [时空与能量]逆转时空需要消耗大量能源

comsci

能源

无论如何,人类始终都想摆脱时间和空间的限制....但是受到质量与能量关系的限制,我们人类在目前和今后很长一段时间内,都无法获得大量廉价的能源来进行时空跨越.....

在进行时空穿梭的实验中,消耗超大规模的能源是必然

- oracle的正则表达式(regular expression)详细介绍

daizj

oracle正则表达式

正则表达式是很多编程语言中都有的。可惜oracle8i、oracle9i中一直迟迟不肯加入,好在oracle10g中终于增加了期盼已久的正则表达式功能。你可以在oracle10g中使用正则表达式肆意地匹配你想匹配的任何字符串了。

正则表达式中常用到的元数据(metacharacter)如下:

^ 匹配字符串的开头位置。

$ 匹配支付传的结尾位置。

*

- 报表工具与报表性能的关系

datamachine

报表工具birt报表性能润乾报表

在选择报表工具时,性能一直是用户关心的指标,但是,报表工具的性能和整个报表系统的性能有多大关系呢?

要回答这个问题,首先要分析一下报表的处理过程包含哪些环节,哪些环节容易出现性能瓶颈,如何优化这些环节。

一、报表处理的一般过程分析

1、用户选择报表输入参数后,报表引擎会根据报表模板和输入参数来解析报表,并将数据计算和读取请求以SQL的方式发送给数据库。

2、

- 初一上学期难记忆单词背诵第一课

dcj3sjt126com

wordenglish

what 什么

your 你

name 名字

my 我的

am 是

one 一

two 二

three 三

four 四

five 五

class 班级,课

six 六

seven 七

eight 八

nince 九

ten 十

zero 零

how 怎样

old 老的

eleven 十一

twelve 十二

thirteen

- 我学过和准备学的各种技术

dcj3sjt126com

技术

语言VB https://msdn.microsoft.com/zh-cn/library/2x7h1hfk.aspxJava http://docs.oracle.com/javase/8/C# https://msdn.microsoft.com/library/vstudioPHP http://php.net/manual/en/Html

- struts2中token防止重复提交表单

蕃薯耀

重复提交表单struts2中token

struts2中token防止重复提交表单

>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>

蕃薯耀 2015年7月12日 11:52:32 星期日

ht

- 线性查找二维数组

hao3100590

二维数组

1.算法描述

有序(行有序,列有序,且每行从左至右递增,列从上至下递增)二维数组查找,要求复杂度O(n)

2.使用到的相关知识:

结构体定义和使用,二维数组传递(http://blog.csdn.net/yzhhmhm/article/details/2045816)

3.使用数组名传递

这个的不便之处很明显,一旦确定就是不能设置列值

//使

- spring security 3中推荐使用BCrypt算法加密密码

jackyrong

Spring Security

spring security 3中推荐使用BCrypt算法加密密码了,以前使用的是md5,

Md5PasswordEncoder 和 ShaPasswordEncoder,现在不推荐了,推荐用bcrpt

Bcrpt中的salt可以是随机的,比如:

int i = 0;

while (i < 10) {

String password = "1234

- 学习编程并不难,做到以下几点即可!

lampcy

javahtml编程语言

不论你是想自己设计游戏,还是开发iPhone或安卓手机上的应用,还是仅仅为了娱乐,学习编程语言都是一条必经之路。编程语言种类繁多,用途各 异,然而一旦掌握其中之一,其他的也就迎刃而解。作为初学者,你可能要先从Java或HTML开始学,一旦掌握了一门编程语言,你就发挥无穷的想象,开发 各种神奇的软件啦。

1、确定目标

学习编程语言既充满乐趣,又充满挑战。有些花费多年时间学习一门编程语言的大学生到

- 架构师之mysql----------------用group+inner join,left join ,right join 查重复数据(替代in)

nannan408

right join

1.前言。

如题。

2.代码

(1)单表查重复数据,根据a分组

SELECT m.a,m.b, INNER JOIN (select a,b,COUNT(*) AS rank FROM test.`A` A GROUP BY a HAVING rank>1 )k ON m.a=k.a

(2)多表查询 ,

使用改为le

- jQuery选择器小结 VS 节点查找(附css的一些东西)

Everyday都不同

jquerycssname选择器追加元素查找节点

最近做前端页面,频繁用到一些jQuery的选择器,所以特意来总结一下:

测试页面:

<html>

<head>

<script src="jquery-1.7.2.min.js"></script>

<script>

/*$(function() {

$(documen

- 关于EXT

tntxia

ext

ExtJS是一个很不错的Ajax框架,可以用来开发带有华丽外观的富客户端应用,使得我们的b/s应用更加具有活力及生命力。ExtJS是一个用 javascript编写,与后台技术无关的前端ajax框架。因此,可以把ExtJS用在.Net、Java、Php等各种开发语言开发的应用中。

ExtJs最开始基于YUI技术,由开发人员Jack

- 一个MIT计算机博士对数学的思考

xjnine

Math

在过去的一年中,我一直在数学的海洋中游荡,research进展不多,对于数学世界的阅历算是有了一些长进。为什么要深入数学的世界?作为计算机的学生,我没有任何企图要成为一个数学家。我学习数学的目的,是要想爬上巨人的肩膀,希望站在更高的高度,能把我自己研究的东西看得更深广一些。说起来,我在刚来这个学校的时候,并没有预料到我将会有一个深入数学的旅程。我的导师最初希望我去做的题目,是对appe