全国大学生电子设计竞赛(四)--双极性跟踪可调精密直流电源的设计

双极性跟踪可调精密直流电源的设计

- 一、方案论证

- 1.1 误差反馈回路方案选择

- 1.2 DA反馈电路方案选择

- 1.3 总体方案论证

- 二、电路与程序设计

- 2.1整流电路

- 2.2 场效应管电路

- 2.3 反馈电路

- 2.4 电压电流采样电路

- 2.5 过流保护电路

- 2.6 辅助电源电路

- 三、系统软件设计

- 四、测试结果及分析

- 五、总结

摘要:以单片机STM32为核心,设计制作了双极性跟踪可调直流电源。本系统主要包括控制系统、整流电路、场效应管电路、反馈电路、电压电流采样电路、过流保护电路和辅助电源电路。其中以场效应管电路为核心,使场效应管工作在可变电阻区,使用单片机调节DAC输出电压,从而控制场效应管栅极电压,调整源极输出电压和电流。采用闭环反馈系统,通过PID算法控制输出值稳定。经测试,双极性对称输出电压范围0-±5V,负载调整率、电压调整率均小于0.2%,输出电流过大时自动断开输入,保护系统,且能够自恢复。此外,输出电压可通过按键步进调整或自由设定,并通过LCD屏幕实时显示工作模式与输出值,人机交互友好。

一、方案论证

1.1 误差反馈回路方案选择

方案一:直接DA反馈方案。此种方案直接将DA输出电压值反馈在三极管的基极上,通过不断对输出电压采样,采用PID算法改变DA输出值,使输出电压为设定值。

方案二:误差比较反馈方案。该方案将输出电压与DA值进行差分放大比较并将放大后的误差驱动三极管的基极。

方案二将硬件反馈与软件反馈相结合,不仅反馈速度比方案一的快,而且较为准确稳定,故选择方案二。

1.2 DA反馈电路方案选择

方案一:从路跟踪方案。本方案只应用一个DA芯片,负电压误差反馈电路使用一个同相加法器,正负电压输出可调电路的输出电压直接反馈到加法器同相输入端,实现了负电压输出跟踪正电压输出可调电路。电路图如图1.2.1所示。

方案二:两路DA反馈方案。采用两个DA反馈电路分别对正负电压输出可调电路进行反馈。

方案一与方案二相比,只需控制一个DA芯片,减少了软件算法的复杂度,且硬件电路所需芯片少,工作简单,能够很好地实现电压跟踪功能。而方案二由于采用分别反馈的方式,正负电压输出电路需要单独控制,提高了软硬件复杂度,故采用方案一作为系统的DA反馈电路。

1.3 总体方案论证

输入220V市电首先通过整流电路得到波纹较大的直流电,然后进入场效应管电路。场效应管工作在可变电阻区,使用单片机调节DAC输出电压,经反馈电路后,可以此控制场效应管栅极电压,从而调整源极输出电压和电流。采用闭环反馈系统,系统实时采样输出电压、电流值,通过PID算法调节DAC输出电压,从而控制栅极电压,调整场效应管导通程度,实现输出电压值稳定。同时,输出电流过大时通过继电器自动断开输入,一段时间之后自恢复。辅助电源电路在整流电路之后,通过三端稳压器获得±15V电压,用于运放和过流保护模块电源,然后使用稳压芯片获得5V电压用于单片机。此外,软件实现输出电压通过按键以1mV、10mV、100mV和1V在0~±5V范围内步进调整或自由设定,并通过LCD屏幕实时显示工作模式与输出值。

二、电路与程序设计

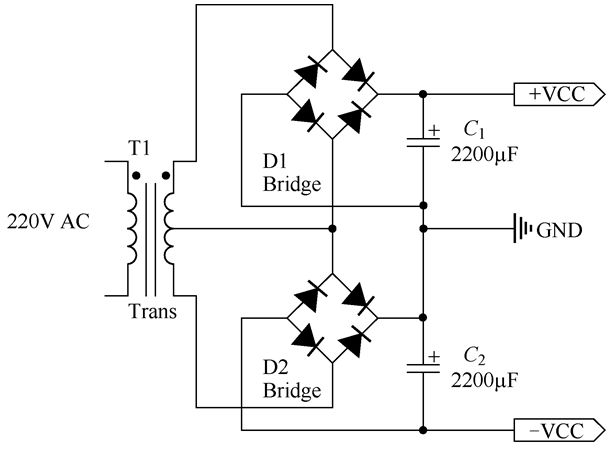

2.1整流电路

整流电路连接于系统交流供电电源后,包括一个三抽头220V转48V变压器和两个单相桥式整流电路,分别提供正负直流电。单相桥式整流电路中的二极管使用反向耐压值100V、导通压降小的肖特基二极管MBR10100CT。其关键参数为VRRM=100V,IF(AV)=5A,VF=0.8V。整流电路输出端并联滤波电容,保留直流分量,减小电路的脉动系数,得到直流电压。

2.2 场效应管电路

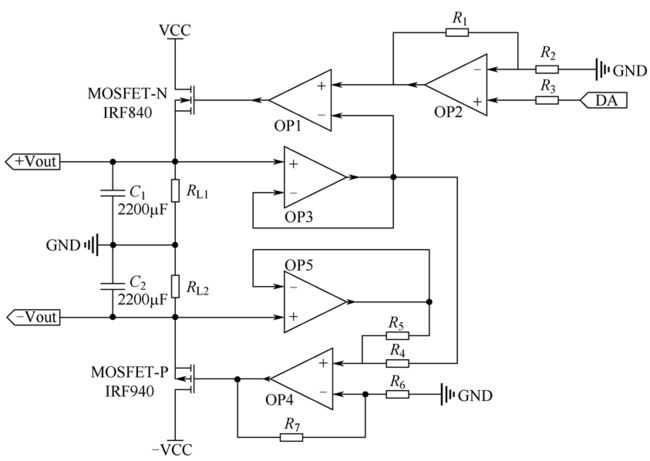

如图3.57所示,场效应管电路包括N沟道增强型MOS管IRF840和P沟道增强型MOS管IRF940,±VCC由整流电路提供,MOS管驱动信号分别由正负误差反馈电路提供。由栅极驱动信号控制MOS管的导通程度即漏源电阻RDS的大小,从而控制输出电压、电流。

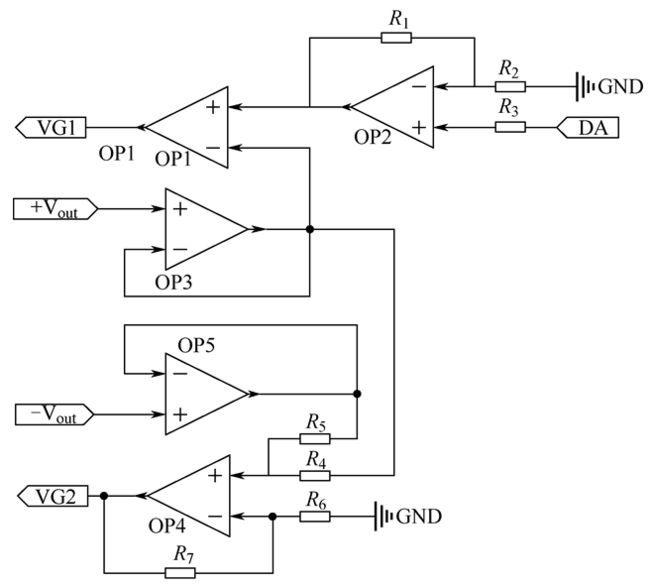

2.3 反馈电路

如图3.58所示,反馈电路包括使用运放OPA227搭建的同相比例放大器、电压跟随器、同相加法器、比较器等。

由DAC输出的模拟电压信号经过运放OP2搭建的同相比例放大器调整幅度后作为参考信号,同相放大器的输出电压值等于 ( 1 + R 1 / R 2 ) ⋅ V D A \left(1+R_{1} / R_{2}\right) \cdot V_{\mathrm{DA}} (1+R1/R2)⋅VDA ,平衡电阻 R 3 = R 1 / / R 2 R_{\mathrm{3}}=R_{\mathrm{1}} // R_{\mathrm{2}} R3=R1//R2 。

系统的输出电压信号在与参考信号进行比较前,先进入由OP3搭建的电压跟随器。电压跟随器输出电压的幅度和极性都与输入电压相同,输入阻抗很高,几乎不从前级汲取电流,且输出阻抗低,向后级输出电流时几乎不在内部引起压降,在电路中作为缓冲级或隔离级。

通过上述电路,得到了经过幅度调整的参考电压信号以及系统输出电压经电压跟随器后的电压信号,二者在OP1搭建的比较器中进行误差比较,比较的结果作为功率管IRF840的驱动信号。

为了实现负电压、电流输出跟踪,使用OP4搭建的加法器电路,系统正负电压输出分别经过电压跟随器后,进入加法器电路,输出信号为 V G 2 = 1 2 ( 1 + R 7 R 4 ) ( V + + V − ) V_{G 2}=\frac{1}{2}\left(1+\frac{R_{7}}{R_{4}}\right)\left(V_{+}+V_{-}\right) VG2=21(1+R4R7)(V++V−) ,其中 R 4 = R 5 R_{\mathrm{4}}=R_{\mathrm{5}} R4=R5 , V + V_{+} V+ 和 V − V_{-} V−分别是系统正负电压输出经过电压跟随器后得到的电压值。这样,当 V + V_{+} V+ 和 V − V_{-} V− 之和不为0V时,加法器输出信号即PMOS功率管的驱动信号会发生变化,使得系统正负电压输出互为相反数,实现跟踪功能。

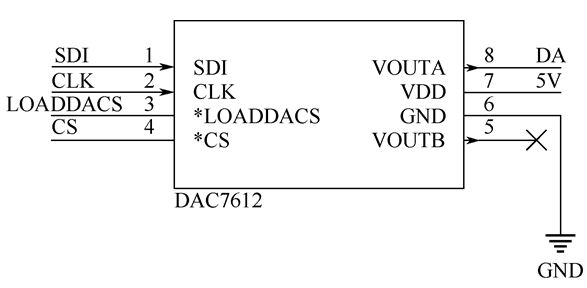

DA芯片选用双通道,12位数模转换器DAC7612,它无需外部基准,外围电路简单,输出范围0-5V,输出模拟电压最快可在7μs内稳定到1 LSB,具有同步串行接口,可以与各种DSP和微控制器兼容,功耗仅3.7mW,可以满足本设计的需求。

2.4 电压电流采样电路

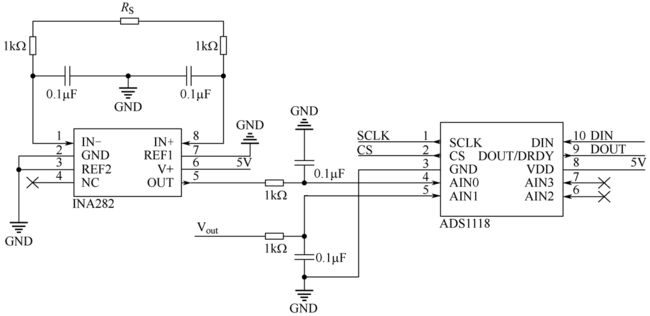

电流感应放大器电路使用包括电流感应放大器芯片INA282和采样电阻 。采样电阻 R s R_{\mathrm{s}} Rs 选用温漂小、稳定性好的康铜丝,与负载串联接于系统输出端,它的两端分别通过RC滤波器接于INA282的IN+和IN-引脚。INA282是高精度、宽共模范围、零漂移的电流监视器,对差分输入的信号具有50倍固定增益的放大输出。INA282将流过采样电阻的电流信号转化为电压信号,经过RC滤波器,送入AD采样电路中进行采样处理。

系统正电压输出端也通过RC滤波器接于AD采样电路中。本系统选用的AD转换芯片为16位4通道、高精度、低功耗的ADS1118,支持双路差分输入或四路单端输入,采样速率最高可达860SPS(每秒860次),适合采样直流信号。此外,ADS1118具有2V至5.5V的宽电源电压范围,每个通道的模拟输入范围可达0-5.5V,能够满足设计要求。ADS1118由单片机STM32通过SPI通信控制。

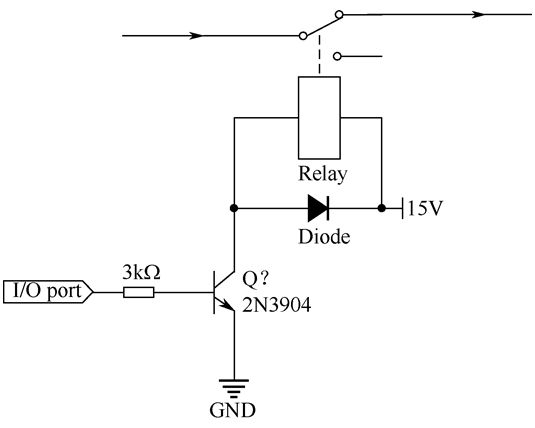

2.5 过流保护电路

过流保护功能通过单片机IO口输出高电平驱动继电器工作实现。过流保护电路包括三极管、反向二极管和五脚继电器。单片机的IO口输出电流很小,所以要用三极管放大来驱动继电器。继电器的常闭端连接在整流电路中变压器的输入端,当输出电流超过过流保护点时,单片机IO口输出高电平,控制继电器断开系统输入,实现过流保护。继电器线圈两端反向并联二极管,在三极管由导通变为截止时,吸收继电器线圈感生电动势,消除该电动势与电源电压之和击穿三极管发射结的危险,保证三极管的安全。

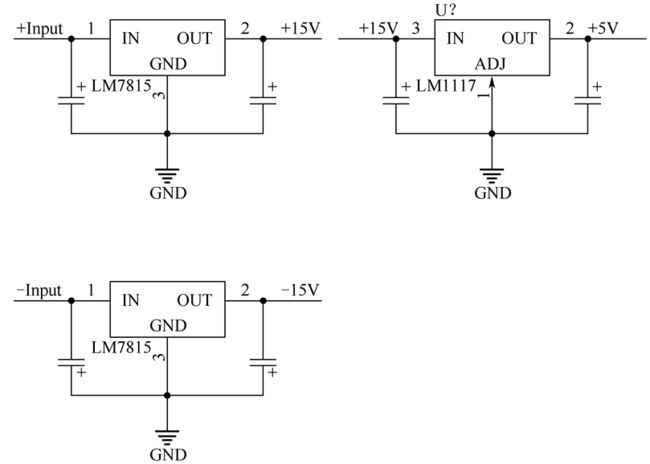

2.6 辅助电源电路

辅助电源电路由线性稳压器LM7815、LM7915和LM1117-5V组成。由于在系统处于过流保护状态时,部分器件仍需要工作,因此辅助电源电路接在整流电路之后,过流保护电路之前。±15V供电电路分别接在整流电路两输出端之后,+15V供电输出用于过流保护模块供电和反馈电路中运算放大器正电源,-15V供电输出用于反馈电路中运算放大器负电源,+5V供电电路接于+15V供电电路输出端之后,输出用于单片机、AD芯片、DA芯片的供电。这样,就满足了系统中不同部分的供电需求。

三、系统软件设计

系统软件流程图如图3.63所示。单片机控制ADS1118的两个通道分别采样输出电流信号和正输出电压信号,并使用软件滤波算法去除采样信号中的噪声使判断更准确。当输出电流过大时,启动过流保护功能,驱动继电器断开输入,延迟一段时间后自恢复。正常工作状态下,将正输出电压采样值与设定值进行比较,对DA输出的模拟电压值进行PID调节,驱动DAC输出模拟电压信号,作为反馈电路中的参考信号,进而改变功率管的驱动电压,调整其导通状态,使输出电压值与设定值相同。

四、测试结果及分析

略。

五、总结

系统以场效应管电路为核心,采用闭环反馈系统,使用单片机通过PID算法调节DAC输出电压,从而控制场效应管栅极电压,使场效应管工作在可变电阻区,调整源极输出电压稳定至设定值。经测试,双极性对称输出电压范围0-±5V,负载调整率、电压调整率均小于0.2%。同时,系统具有过流保护功能,输出电流过大时能够自动断开输入。此外,输出电压可通过按键步进调整或自由设定,并通过LCD屏幕实时显示工作模式与输出值,人机交互友好。

全国大学生电子设计竞赛(一)–电源简介

全国大学生电子设计竞赛(二)–电源常用技术与算法

全国大学生电子设计竞赛(三)–线性电源设计

全国大学生电子设计竞赛(四)–双极性可调精密直流电源的设计

全国大学生电子设计竞赛(五)–开关电源的设计

全国大学生电子设计竞赛(六)–常用整流技术

全国大学生电子设计竞赛(七)–逆变电源设计

2017年全国大学生电子设计大赛A题–微电网模拟系统

2018年全国大学生电子设计大赛E题–变流器负载试验中的能量回馈装置

如果觉得文章对你有帮助,欢迎转发、点赞、分享给你的朋友,感谢您的支持!如果文章有什么不足之处或者建议请留下走心留言,欢迎评论,谢谢!!!