2020-11-03Paderborn大学轴承数据集

个人学习记录

德国Paderborn大学轴承数据集解释

数据集下载:Paderborns轴承数据集

简单描述:提供了基于振动和电动机电流信号的状态监测(CM)实验轴承数据集。

测试台和测量设备介绍

测试台是一个模块化系统,可生成分析电机电流信号得出的相应特征和损坏特性所需的测量数据。 测试台的基本构成是由充当传感器的驱动电机(永磁同步电机),扭矩测量轴,测试模块和负载电机(同步伺服电机)。

模块化设置确保了灵活的应用来分析各种机械缺陷和损坏。 轴承轴和齿轮的不对中和倾斜结构性地集成到测试台的模块中,引起的部件损坏滚动轴承甚至传动装置磨损,可以在试验台上用作人为损坏的机器部件。

可以将6203,N203或NU203型的带沟球轴承和圆柱滚子轴承插入滚动轴承测试模块中。 通过使用圆柱滚子轴承,很容易对可拆卸的内圈和外圈造成损坏。 在实际轴承损坏和人为损坏的轴承之间有区别。 实际的轴承损坏是在加速寿命试验台中通过预定义的连续载荷产生的(请参见加速寿命试验台)。 另一方面,人为损坏的轴承会受到常规加工过程(如钻孔或腐蚀)的破坏。

[干货]:驱动电机上的定子电流和轴承座上的壳体的加速度振动是轴承测试台中的主要测量变量。

技术数据(用于监测滚动轴承状态的试验台)

驱动器:

汉宁同步电机:425 W,3,000 1 / min,1.35 Nm (驱动电机)

西门子同步伺服电机:1.7 kW,3,000 1 / min,6 Nm (负载电机)

电流测量:

LEM型CKSR 15-NP型电流互感器,贝塞尔滤波器4阶,滤波器频率为25 kHz

振动测量:

振动传感器:奇石乐336C04型(PCB Piezotronics Inc.)

附加的测量仪器:

测量轴:Magtrol TM 305

力测量:测量箱K11(Lorents-Messtechnik)

5015型充电放大器,滤波器30 kHz(2阶)

温度测量:

温度传感器MINI MCR-SL-TC_UI-NC(Phoenix Contact)

硬件:处理器板DS 1006单核(带DS2004)(dSpace GmbH)

运行条件

运行的主要参数:驱动系统的转速,作用在测试轴承上的径向力以及传动系统中的负载扭矩是主要的运行参数。

为了确保实验的可比性, 每次测量时,所有三个参数均保持恒定。

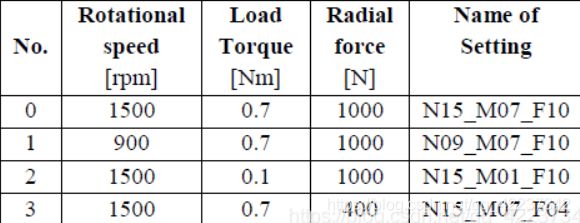

| 编号 | 转速 | 负载 Nm | 径向力 N | 名称 |

|---|---|---|---|---|

| 0 | 1500 | 0.7 | 1000 | N15_M07_F10 |

| 1 | 900 | 0.7 | 1000 | N09_M07_F10 |

| 2 | 1500 | 0.1 | 1000 | N15_M01_F10 |

| 3 | 1500 | 0.7 | 400 | N15_M07_F04 |

【例】操作参数的基本设置(编号0)的条件下

试验台以n = 1,500 rpm的转速运行

负载扭矩为M = 0.7 Nm

作用在轴承上的径向力为F = 1,000N

另外三个设置:

1.试验台转速调整到n=900rpm,其余与基本设置保存一致

2.负载扭矩调整到M = 0.1Nm,其余与基本设置保存一致

3.轴承径向力调整到F =400N ,其余与基本设置保存一致

轴承损伤

开发了一种用于对轴承及其特定损坏进行分类的综合方法。 它着重于对损坏的详细描述以及相应的轴承及其应用

四个主要类别是:

“一般信息”类别根据每个轴承系列的标准来命名轴承类型和标准化代码。

“制造商特定信息”类别提供有关轴承内部几何形状和参数的信息。

“特定用途信息”类别以不同的识别代码形式列出各个轴承的特定信息,以及有关操作位置和相应操作条件的信息

“损坏”类别按ISO 15243(2010),位置,几何形状和发生情况按类型和子类型描述了损坏本身。

数据介绍和下载

数据集的主要特征是:

以高分辨率和采样率同步测量的电动机电流和振动信号,其中包含26个损坏的轴承状态和6个未损坏(健康)状态,以供参考。

支持测量速度,扭矩,径向负载和温度。

四种不同的运行条件(请参阅运行条件)------->指的是0-4,4种设置情况

每个设置20次测量,每次4秒,保存为MatLab文件,其名称由运行条件代码和四位数的轴承代码(例如N15_M07_F10_KA01_1.mat)组成。

通过统一的情况说明书和测量记录对轴承损坏进行系统描述,可随数据下载。

总共使用32种不同的轴承进行了实验:12个受到人为损坏的轴承和14个因加速寿命测试而受到损坏的轴承(请参见表4和表5)。 以6个健康轴承和不同的实验时间作为参考状态进行了实验。

数据集下载

点击下载

总共对6203型球轴承进行了32种不同轴承损坏的实验:

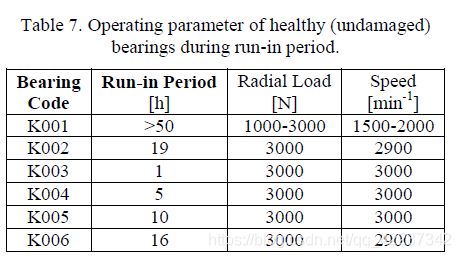

未损坏(健康)的轴承(6x),请参阅(pdf)中的表6。

这个6x 应该是6个数据的意思,这个应该是对应的正常状态轴承

描述不是很恰当,该是下面的图

健康(未损坏)轴承在磨合期间的工作参数

人为损坏的轴承(12x),请参阅(pdf)中的表4。

EDM:电火花加工

electric engraver : 电刻?和电火花加工啥关系?? 就是一种加工方法论文写的有 这种比电火花加工的损伤更接近真实情况

drilling:钻孔

【分析】:

1.首先只有两个部位有损伤 分别是内圈和外圈

2.每个损伤部位 又分别有2种损伤程度 以及3种损伤方式

由于加速寿命测试而造成实际损坏的轴承(14x)参见(pdf)表5 (我估摸我用不到我只搞诊断)

说人话

对于故障诊断 这个数据集的故障类型可以分三大类

正常

内圈故障(电火花加工的故障 钻孔 电刻加工的故障 三种故障加工的方法)

外圈故障( 电火花加工的故障 电刻加工的故障 两种故障加工的方法)

然后每一种 都有上文所说的3种不同状态下测量得到的

分别是

转速 扭矩 径向力 不同时候采集得到的数据 每个编号的要采集20次(name of setting )每次采集4秒

如果是故障诊断 我觉得我应该会采用 振动传感器的数据?

正常

[ ] K001.rar 2016-05-24 14:50 166M

[ ] K002.rar 2016-05-24 14:51 154M

[ ] K003.rar 2016-05-24 14:51 165M

[ ] K004.rar 2016-05-24 14:52 156M

[ ] K005.rar 2016-05-24 14:52 160M

[ ] K006.rar 2016-05-24 14:53 168M

人为损坏的轴承

所有人为损坏都是单点损坏,没有重复出现或与其他损坏组合在一起

划线的是全寿命实验用的 故障分类暂时不用

内圈故障

[ ] KA01.rar 2016-06-15 10:16 159M

[ ] KA03.rar 2016-05-24 14:53 168M

[ ] KA04.rar 2016-05-24 14:54 173M

[ ] KA05.rar 2016-05-24 14:54 156M

[ ] KA06.rar 2016-05-24 14:54 157M

[ ] KA07.rar 2016-05-24 14:55 153M

[ ] KA08.rar 2016-05-24 14:55 161M

[ ] KA09.rar 2016-05-24 14:55 164M

[ ] KA15.rar 2016-05-24 14:56 157M

[ ] KA16.rar 2016-05-24 14:56 159M

[ ] KA22.rar 2016-05-24 14:57 152M

[ ] KA30.rar 2016-05-24 14:57 156M

[ ] KB23.rar 2016-05-24 14:57 163M

[ ] KB24.rar 2016-05-24 14:57 178M

[ ] KB27.rar 2016-05-24 14:58 155M

外圈故障

[ ] KI01.rar 2016-06-15 10:17 167M

[ ] KI03.rar 2016-07-13 10:04 152M

[ ] KI04.rar 2016-05-24 14:59 165M

[ ] KI05.rar 2016-05-24 14:59 153M

[ ] KI07.rar 2016-06-15 09:41 153M

[ ] KI08.rar 2016-05-24 15:00 156M

[ ] KI14.rar 2016-05-24 15:00 156M

[ ] KI16.rar 2016-05-24 15:00 159M

[ ] KI17.rar 2016-05-24 15:00 160M

[ ] KI18.rar 2016-06-15 09:42 154M

[ ] KI21.rar 2016-05-24 15:01 157M

使用

如果使用的话

1.要是判断故障类型

首先要保证 电机转速一样 扭矩一样 径向力一样

比如

K001 N15_M07_F10—正常

KA05 N15_M07_F10