- 机器学习与深度学习间关系与区别

ℒℴѵℯ心·动ꦿ໊ོ꫞

人工智能学习深度学习python

一、机器学习概述定义机器学习(MachineLearning,ML)是一种通过数据驱动的方法,利用统计学和计算算法来训练模型,使计算机能够从数据中学习并自动进行预测或决策。机器学习通过分析大量数据样本,识别其中的模式和规律,从而对新的数据进行判断。其核心在于通过训练过程,让模型不断优化和提升其预测准确性。主要类型1.监督学习(SupervisedLearning)监督学习是指在训练数据集中包含输入

- 将cmd中命令输出保存为txt文本文件

落难Coder

Windowscmdwindow

最近深度学习本地的训练中我们常常要在命令行中运行自己的代码,无可厚非,我们有必要保存我们的炼丹结果,但是复制命令行输出到txt是非常麻烦的,其实Windows下的命令行为我们提供了相应的操作。其基本的调用格式就是:运行指令>输出到的文件名称或者具体保存路径测试下,我打开cmd并且ping一下百度:pingwww.baidu.com>./data.txt看下相同目录下data.txt的输出:如果你再

- 2020-04-12每天三百字之连接与替代

冷眼看潮

不知道是不是好为人师,有时候还真想和别人分享一下我对某些现象的看法或者解释。人类社会不断发展进步的过程,就是不断连接与替代的过程。人类发现了火并应用火以后,告别了茹毛饮血的野兽般的原始生活(火烧、烹饪替代了生食)人类用石器代替了完全手工,工具的使用使人类进步一大步。类似这样的替代还有很多,随着科技的发展,有更多的原始的事物被替代,代之以更高效、更先进的技术。在近现代,汽车替代了马车,高速公路和铁路

- 【目标检测数据集】卡车数据集1073张VOC+YOLO格式

熬夜写代码的平头哥∰

目标检测YOLO人工智能

数据集格式:PascalVOC格式+YOLO格式(不包含分割路径的txt文件,仅仅包含jpg图片以及对应的VOC格式xml文件和yolo格式txt文件)图片数量(jpg文件个数):1073标注数量(xml文件个数):1073标注数量(txt文件个数):1073标注类别数:1标注类别名称:["truck"]每个类别标注的框数:truck框数=1120总框数:1120使用标注工具:labelImg标注

- 番茄西红柿叶子病害分类数据集12882张11类别

futureflsl

数据集分类数据挖掘人工智能

数据集类型:图像分类用,不可用于目标检测无标注文件数据集格式:仅仅包含jpg图片,每个类别文件夹下面存放着对应图片图片数量(jpg文件个数):12882分类类别数:11类别名称:["Bacterial_Spot_Bacteria","Early_Blight_Fungus","Healthy","Late_Blight_Water_Mold","Leaf_Mold_Fungus","Powdery

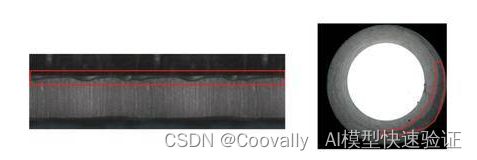

- 钢筋长度超限检测检数据集VOC+YOLO格式215张1类别

futureflsl

数据集YOLO深度学习机器学习

数据集格式:PascalVOC格式+YOLO格式(不包含分割路径的txt文件,仅仅包含jpg图片以及对应的VOC格式xml文件和yolo格式txt文件)图片数量(jpg文件个数):215标注数量(xml文件个数):215标注数量(txt文件个数):215标注类别数:1标注类别名称:["iron"]每个类别标注的框数:iron框数=215总框数:215使用标注工具:labelImg标注规则:对类别进

- CX8836:小体积大功率升降压方案推荐(附Demo设计指南)

诚芯微科技

社交电子

CX8836是一颗同步四开关单向升降压控制器,在4.5V-40V宽输入电压范围内稳定工作,持续负载电流10A,能够在输入高于或低于输出电压时稳定调节输出电压,可适用于USBPD快充、车载充电器、HUB、汽车启停系统、工业PC电源等多种升降压应用场合,为大功率TYPE-CPD车载充电器提供最优解决方案。提供CX8836Demo测试、CX8836样品申请及CX8836方案开发技术支持。CX8836同升

- 摩托车加装车载手机充电usb方案/雅马哈USB充电方案开发

诚芯微科技

社交电子

长途骑行需要给手机与行车记录仪等设备供电,那么,加装USB充电器就相继在两轮电动车上应用起来了。摩托车加装usb充电方案主要应用于汽车、电动自行车、摩托车、房车、渡轮、游艇等交通工具。提供电动车USB充电器方案/摩托车加装usb充电方案/渡轮加装usb充电方案/游艇加装usb充电方案开发。摩托车加装车载手机充电usb方案、汽车游艇改装四孔面板装双USB车充点烟器5V/4A电动车USB充电器输入4.

- TDengine 签约前晨汽车,解锁智能出行的无限潜力

涛思数据(TDengine)

tdengine汽车大数据

在全球汽车产业转型升级的背景下,智能网联和新能源技术正迅速成为商用车行业的重要发展方向。随着市场对环保和智能化需求的日益增强,企业必须在技术创新和数据管理上不断突破,以满足客户对高效、安全和智能出行的期待。在这一背景下,前晨汽车凭借其在新能源智能商用车领域的前瞻性布局和技术实力,成为行业中的佼佼者。前晨汽车采用整车数据采集和全车数据打通策略,能够实时将数据推送至APP端客户。然而,这导致整体写入和

- 928、在新冠的日子里(2)隔离

天使小鱼儿

昨天YD全部人员核酸检测阴性。但是也都不能回家,要隔离14天,按规定执行。小红也是其中之一,今天是第三天,第二夜,门把手的源头还没有通报,在排查中。隔离措施是对的。是人?是物?是相似病毒?希望是虚惊一场。昨天,单位排长队,做核酸检测。我们都统一做了检测。现在出去做事,核酸检测是必须的。我今天也要外出做事,所以核酸检测也要提供。给小红准备了简单的替换衣服。我们也按规定执行。问闺蜜你们也都不回家吗?回

- 乡愁

誰家今夜扁舟子

从前乡愁是一张张火车票我在这头故乡在那头而现在乡愁是一张张核算检测证明我在这头故乡说:你就在那头吧,别回这头!

- 基于STM32的汽车仪表显示系统:集成CAN、UART与I2C总线设计流程

极客小张

stm32汽车嵌入式硬件物联网单片机c语言

一、项目概述项目目标与用途本项目旨在设计和实现一个基于STM32微控制器的汽车仪表显示系统。该系统能够实时显示汽车的速度、转速、油量等关键信息,并通过CAN总线与其他汽车控制单元进行通信。这种仪表显示系统不仅提高了驾驶的安全性和便捷性,还能为汽车提供更智能的用户体验。技术栈关键词微控制器:STM32显示技术:TFTLCD/OLED传感器:速度传感器、温度传感器、油量传感器通信协议:CAN总线、UA

- 遥感影像的切片处理

sand&wich

计算机视觉python图像处理

在遥感影像分析中,经常需要将大尺寸的影像切分成小片段,以便于进行详细的分析和处理。这种方法特别适用于机器学习和图像处理任务,如对象检测、图像分类等。以下是如何使用Python和OpenCV库来实现这一过程,同时确保每个影像片段保留正确的地理信息。准备环境首先,确保安装了必要的Python库,包括numpy、opencv-python和xml.etree.ElementTree。这些库将用于图像处理

- Python实现下载当前年份的谷歌影像

sand&wich

python开发语言

在GIS项目和地图应用中,获取最新的地理影像数据是非常重要的。本文将介绍如何使用Python代码从Google地图自动下载当前年份的影像数据,并将其保存为高分辨率的TIFF格式文件。这个过程涉及地理坐标转换、多线程下载和图像处理。关键功能该脚本的核心功能包括:坐标转换:支持WGS-84与WebMercator投影之间转换,以及处理中国GCJ-02偏移。自动化下载:多线程下载地图瓦片,提高效率。图像

- 【Python搞定车载自动化测试】——Python实现车载以太网DoIP刷写(含Python源码)

疯狂的机器人

Python搞定车载自动化pythonDoIPUDSISO142291SO13400Bootloadertcp/ip

系列文章目录【Python搞定车载自动化测试】系列文章目录汇总文章目录系列文章目录前言一、环境搭建1.软件环境2.硬件环境二、目录结构三、源码展示1.DoIP诊断基础函数方法2.DoIP诊断业务函数方法3.27服务安全解锁4.DoIP自动化刷写四、测试日志1.测试日志五、完整源码链接前言随着智能电动汽车行业的发展,汽车=智能终端+四个轮子,各家车企都推出了各自的OTA升级方案,本章节主要介绍如何使

- Python实现TIFF 文件转换为 PNG 和 JPG 格式

sand&wich

python开发语言

在日常的图像处理工作中,可能会遇到需要将TIFF格式的图像转换为其他格式的情况,例如PNG和JPG。下面,本文将介绍如何使用Python和GDAL库实现这一功能。准备工作在开始之前,请确保已经安装了必要的库:GDAL(GeospatialDataAbstractionLibrary)可以使用以下命令安装GDAL:pipinstallgdal代码实现以下是一个将TIFF文件转换为PNG文件的示例代码

- 【数据结构-一维差分】力扣2848. 与车相交的点

hlc@

数据结构数据结构leetcode算法

给你一个下标从0开始的二维整数数组nums表示汽车停放在数轴上的坐标。对于任意下标i,nums[i]=[starti,endi],其中starti是第i辆车的起点,endi是第i辆车的终点。返回数轴上被车任意部分覆盖的整数点的数目。示例1:输入:nums=[[3,6],[1,5],[4,7]]输出:7解释:从1到7的所有点都至少与一辆车相交,因此答案为7。示例2:输入:nums=[[1,3],[5

- 推荐3家毕业AI论文可五分钟一键生成!文末附免费教程!

小猪包333

写论文人工智能AI写作深度学习计算机视觉

在当前的学术研究和写作领域,AI论文生成器已经成为许多研究人员和学生的重要工具。这些工具不仅能够帮助用户快速生成高质量的论文内容,还能进行内容优化、查重和排版等操作。以下是三款值得推荐的AI论文生成器:千笔-AIPassPaper、懒人论文以及AIPaperPass。千笔-AIPassPaper千笔-AIPassPaper是一款基于深度学习和自然语言处理技术的AI写作助手,旨在帮助用户快速生成高质

- AI大模型的架构演进与最新发展

季风泯灭的季节

AI大模型应用技术二人工智能架构

随着深度学习的发展,AI大模型(LargeLanguageModels,LLMs)在自然语言处理、计算机视觉等领域取得了革命性的进展。本文将详细探讨AI大模型的架构演进,包括从Transformer的提出到GPT、BERT、T5等模型的历史演变,并探讨这些模型的技术细节及其在现代人工智能中的核心作用。一、基础模型介绍:Transformer的核心原理Transformer架构的背景在Transfo

- [实践应用] 深度学习之模型性能评估指标

YuanDaima2048

深度学习工具使用深度学习人工智能损失函数性能评估pytorchpython机器学习

文章总览:YuanDaiMa2048博客文章总览深度学习之模型性能评估指标分类任务回归任务排序任务聚类任务生成任务其他介绍在机器学习和深度学习领域,评估模型性能是一项至关重要的任务。不同的学习任务需要不同的性能指标来衡量模型的有效性。以下是对一些常见任务及其相应的性能评估指标的详细解释和总结。分类任务分类任务是指模型需要将输入数据分配到预定义的类别或标签中。以下是分类任务中常用的性能指标:准确率(

- [实践应用] 深度学习之优化器

YuanDaima2048

深度学习工具使用pytorch深度学习人工智能机器学习python优化器

文章总览:YuanDaiMa2048博客文章总览深度学习之优化器1.随机梯度下降(SGD)2.动量优化(Momentum)3.自适应梯度(Adagrad)4.自适应矩估计(Adam)5.RMSprop总结其他介绍在深度学习中,优化器用于更新模型的参数,以最小化损失函数。常见的优化函数有很多种,下面是几种主流的优化器及其特点、原理和PyTorch实现:1.随机梯度下降(SGD)原理:随机梯度下降通过

- 2025第十二届广州国际汽车零部件加工技术及汽车模具展览会

ws201907

人工智能大数据汽车

2025第十二届广州国际汽车零部件加工技术及汽车模具展览会时间:2025年11月20日-22日地点:广州保利世贸博览馆(PWTCExpo)预计20000平方米展出面积;400多家参展商:20000多名观众;汇集了各种汽车零部件成品、汽车模具以及机床加工技术的行业盛会;聚集超过80家汽车主机厂以及3000家一二级零部件制造商参观展览会!展会简介:2025第十二届广州国际汽车零部件加工技术及汽车模具展

- 助力新能源汽车产业发展,2025第五届广州国际新能源汽车产业智能制造技术展览会将于11月在广州召开

ws201907

制造汽车

助力新能源汽车产业发展,2025第五届广州国际新能源汽车产业智能制造技术展览会将于11月在广州召开伴随着全球新一轮科技革命和产业变革,汽车与能源、半导体、物联网等领域有关技术加速融合,新能源汽车已成为全球汽车产业转型升级的主要方向。近年来,在相关政策的影响下,新能源汽车市场呈现出快速增长的态势,市场规模不断扩大。截至2020年,中国新能源汽车保有量已超过500万辆,成为全球最大的新能源汽车市场。随

- 新能源汽车 BMS 学习笔记篇—BMS 基本定义及分类

WPG大大通

其他笔记汽车BMS经验分享新能源电池

一、BMS定义1、概念:BMS(BatteryManagementSystem)即电池管理系统,其管理对象是二次电池(充电电池或蓄电池),其主要目的是电池的利用率,防止电池出现过度充电和过度放电,可应用于电动汽车、电瓶车、机器人、无人机等图片来源:腾讯网https://new.qq.com《标准普尔警告,电动汽车电池生产面临供应链和地缘政治风险》2、四大功能①感知和测量:检测电池的电压、电流、温度

- APQP,ASPICE,敏捷,功能安全,预期安全,这些汽车行业的一堆标准

二大宝贝

安全架构

前言APQP,ASPICE,敏捷,功能安全,预期安全,PMP,PRICE2汽车行业的有这样一堆标准。我是半路出家来到汽车行业做项目经理的,对几个标准的感觉是,看了文档和各种解析之后还是一头雾水,不知道到底说了个啥,别人问我还是一脸懵逼。APQP(TS16949的最重要工具),ASPICE(软件)这些是质量标准,是优化整个公司体系的,但这套体系对项目管理有要求;敏捷,PMP这些是项目管理的标准;项目

- 生成式地图制图

Bwywb_3

深度学习机器学习深度学习生成对抗网络

生成式地图制图(GenerativeCartography)是一种利用生成式算法和人工智能技术自动创建地图的技术。它结合了传统的地理信息系统(GIS)技术与现代生成模型(如深度学习、GANs等),能够根据输入的数据自动生成符合需求的地图。这种方法在城市规划、虚拟环境设计、游戏开发等多个领域具有应用前景。主要特点:自动化生成:通过算法和模型,系统能够根据输入的地理或空间数据自动生成地图,而无需人工逐

- 国庆节的一天

安心雨

昨晚朋友间就转发国庆阅兵时间安排细节。今早,六点起床,到公园散步,一路上国旗招展,浓浓喜庆味。图片发自App准时坐到电脑前,拉上窗帘,关了房门,一个人静静感受,视觉和心灵的震撼。怕大脑内存不足,想要永远留存住那些属于这个时代,属于这个国家的骄傲。于是,拿出手机,对着屏幕拍了一张一张又一张。下午,朋友圈各种关于国庆的想法、评论、图片刷屏,翻了一遍一遍又一遍,每一遍都是骄傲和自豪。为生在这个伟大的时代

- 探索ASPICE V3.1:汽车行业软件开发的中文指南

阮懿同

探索ASPICEV3.1:汽车行业软件开发的中文指南ASPICE_V3.1中文版.pdf.zip项目地址:https://gitcode.com/open-source-toolkit/422a2在汽车软件工程领域,高质量的标准对于确保行车安全和提升用户体验至关重要。今天,我们为您介绍一个珍贵的开源宝藏——ASPICEV3.1中文版资源。这是一篇专为国内汽车行业开发者、质量管理者准备的深度解读,旨

- 以研发创新为驱动力,黄山谷捷助力新能源汽车产业高质量发展

L913197600

黄山谷捷制造科技

在新能源汽车产业蓬勃发展的浪潮中,车规级功率半导体作为驱动电机控制系统的核心部件,其性能与稳定性直接关系到汽车的动力输出、能效转化及安全性能。在这一关键领域,黄山谷捷股份有限公司(以下简称“黄山谷捷”或“公司”)以卓越的研发实力、精湛的生产工艺和严格的质量控制体系,成为行业内的佼佼者,特别是在功率半导体散热基板领域,更是树立了新的标杆。自2012年成立以来,黄山谷捷便深谙“科技是第一生产力”的真谛

- 电子技术引领汽车智能新浪潮,尽在AUTO TECH 2025广州国际汽车电子技术盛会

JSZNZZ

汽车

随着科技的持续进步,汽车电子行业正迎来深刻的转型。这一变革的显著特征是从传统的机械控制方式逐渐过渡到智能化和网联化的管理系统。这种转变不仅提升了汽车电子产品的技术复杂性,还极大地丰富了其创新性和功能性。在这个过程中,产品开发的质量和效率变得尤为关键,它们直接决定了企业在激烈竞争环境中的市场地位和商业成功。面对快速变化的市场需求,汽车电子行业在产品开发过程中遇到了多方面的挑战。其中,信息孤岛是一个显

- SQL的各种连接查询

xieke90

UNION ALLUNION外连接内连接JOIN

一、内连接

概念:内连接就是使用比较运算符根据每个表共有的列的值匹配两个表中的行。

内连接(join 或者inner join )

SQL语法:

select * fron

- java编程思想--复用类

百合不是茶

java继承代理组合final类

复用类看着标题都不知道是什么,再加上java编程思想翻译的比价难懂,所以知道现在才看这本软件界的奇书

一:组合语法:就是将对象的引用放到新类中即可

代码:

package com.wj.reuse;

/**

*

* @author Administrator 组

- [开源与生态系统]国产CPU的生态系统

comsci

cpu

计算机要从娃娃抓起...而孩子最喜欢玩游戏....

要让国产CPU在国内市场形成自己的生态系统和产业链,国家和企业就不能够忘记游戏这个非常关键的环节....

投入一些资金和资源,人力和政策,让游

- JVM内存区域划分Eden Space、Survivor Space、Tenured Gen,Perm Gen解释

商人shang

jvm内存

jvm区域总体分两类,heap区和非heap区。heap区又分:Eden Space(伊甸园)、Survivor Space(幸存者区)、Tenured Gen(老年代-养老区)。 非heap区又分:Code Cache(代码缓存区)、Perm Gen(永久代)、Jvm Stack(java虚拟机栈)、Local Method Statck(本地方法栈)。

HotSpot虚拟机GC算法采用分代收

- 页面上调用 QQ

oloz

qq

<A href="tencent://message/?uin=707321921&Site=有事Q我&Menu=yes">

<img style="border:0px;" src=http://wpa.qq.com/pa?p=1:707321921:1></a>

- 一些问题

文强chu

问题

1.eclipse 导出 doc 出现“The Javadoc command does not exist.” javadoc command 选择 jdk/bin/javadoc.exe 2.tomcate 配置 web 项目 .....

SQL:3.mysql * 必须得放前面 否则 select&nbs

- 生活没有安全感

小桔子

生活孤独安全感

圈子好小,身边朋友没几个,交心的更是少之又少。在深圳,除了男朋友,没几个亲密的人。不知不觉男朋友成了唯一的依靠,毫不夸张的说,业余生活的全部。现在感情好,也很幸福的。但是说不准难免人心会变嘛,不发生什么大家都乐融融,发生什么很难处理。我想说如果不幸被分手(无论原因如何),生活难免变化很大,在深圳,我没交心的朋友。明

- php 基础语法

aichenglong

php 基本语法

1 .1 php变量必须以$开头

<?php

$a=” b”;

echo

?>

1 .2 php基本数据库类型 Integer float/double Boolean string

1 .3 复合数据类型 数组array和对象 object

1 .4 特殊数据类型 null 资源类型(resource) $co

- mybatis tools 配置详解

AILIKES

mybatis

MyBatis Generator中文文档

MyBatis Generator中文文档地址:

http://generator.sturgeon.mopaas.com/

该中文文档由于尽可能和原文内容一致,所以有些地方如果不熟悉,看中文版的文档的也会有一定的障碍,所以本章根据该中文文档以及实际应用,使用通俗的语言来讲解详细的配置。

本文使用Markdown进行编辑,但是博客显示效

- 继承与多态的探讨

百合不是茶

JAVA面向对象 继承 对象

继承 extends 多态

继承是面向对象最经常使用的特征之一:继承语法是通过继承发、基类的域和方法 //继承就是从现有的类中生成一个新的类,这个新类拥有现有类的所有extends是使用继承的关键字:

在A类中定义属性和方法;

class A{

//定义属性

int age;

//定义方法

public void go

- JS的undefined与null的实例

bijian1013

JavaScriptJavaScript

<form name="theform" id="theform">

</form>

<script language="javascript">

var a

alert(typeof(b)); //这里提示undefined

if(theform.datas

- TDD实践(一)

bijian1013

java敏捷TDD

一.TDD概述

TDD:测试驱动开发,它的基本思想就是在开发功能代码之前,先编写测试代码。也就是说在明确要开发某个功能后,首先思考如何对这个功能进行测试,并完成测试代码的编写,然后编写相关的代码满足这些测试用例。然后循环进行添加其他功能,直到完全部功能的开发。

- [Maven学习笔记十]Maven Profile与资源文件过滤器

bit1129

maven

什么是Maven Profile

Maven Profile的含义是针对编译打包环境和编译打包目的配置定制,可以在不同的环境上选择相应的配置,例如DB信息,可以根据是为开发环境编译打包,还是为生产环境编译打包,动态的选择正确的DB配置信息

Profile的激活机制

1.Profile可以手工激活,比如在Intellij Idea的Maven Project视图中可以选择一个P

- 【Hive八】Hive用户自定义生成表函数(UDTF)

bit1129

hive

1. 什么是UDTF

UDTF,是User Defined Table-Generating Functions,一眼看上去,貌似是用户自定义生成表函数,这个生成表不应该理解为生成了一个HQL Table, 貌似更应该理解为生成了类似关系表的二维行数据集

2. 如何实现UDTF

继承org.apache.hadoop.hive.ql.udf.generic

- tfs restful api 加auth 2.0认计

ronin47

目前思考如何给tfs的ngx-tfs api增加安全性。有如下两点:

一是基于客户端的ip设置。这个比较容易实现。

二是基于OAuth2.0认证,这个需要lua,实现起来相对于一来说,有些难度。

现在重点介绍第二种方法实现思路。

前言:我们使用Nginx的Lua中间件建立了OAuth2认证和授权层。如果你也有此打算,阅读下面的文档,实现自动化并获得收益。SeatGe

- jdk环境变量配置

byalias

javajdk

进行java开发,首先要安装jdk,安装了jdk后还要进行环境变量配置:

1、下载jdk(http://java.sun.com/javase/downloads/index.jsp),我下载的版本是:jdk-7u79-windows-x64.exe

2、安装jdk-7u79-windows-x64.exe

3、配置环境变量:右击"计算机"-->&quo

- 《代码大全》表驱动法-Table Driven Approach-2

bylijinnan

java

package com.ljn.base;

import java.io.BufferedReader;

import java.io.FileInputStream;

import java.io.InputStreamReader;

import java.util.ArrayList;

import java.util.Collections;

import java.uti

- SQL 数值四舍五入 小数点后保留2位

chicony

四舍五入

1.round() 函数是四舍五入用,第一个参数是我们要被操作的数据,第二个参数是设置我们四舍五入之后小数点后显示几位。

2.numeric 函数的2个参数,第一个表示数据长度,第二个参数表示小数点后位数。

例如:

select cast(round(12.5,2) as numeric(5,2))

- c++运算符重载

CrazyMizzz

C++

一、加+,减-,乘*,除/ 的运算符重载

Rational operator*(const Rational &x) const{

return Rational(x.a * this->a);

}

在这里只写乘法的,加减除的写法类似

二、<<输出,>>输入的运算符重载

&nb

- hive DDL语法汇总

daizj

hive修改列DDL修改表

hive DDL语法汇总

1、对表重命名

hive> ALTER TABLE table_name RENAME TO new_table_name;

2、修改表备注

hive> ALTER TABLE table_name SET TBLPROPERTIES ('comment' = new_comm

- jbox使用说明

dcj3sjt126com

Web

参考网址:http://www.kudystudio.com/jbox/jbox-demo.html jBox v2.3 beta [

点击下载]

技术交流QQGroup:172543951 100521167

[2011-11-11] jBox v2.3 正式版

- [调整&修复] IE6下有iframe或页面有active、applet控件

- UISegmentedControl 开发笔记

dcj3sjt126com

// typedef NS_ENUM(NSInteger, UISegmentedControlStyle) {

// UISegmentedControlStylePlain, // large plain

&

- Slick生成表映射文件

ekian

scala

Scala添加SLICK进行数据库操作,需在sbt文件上添加slick-codegen包

"com.typesafe.slick" %% "slick-codegen" % slickVersion

因为我是连接SQL Server数据库,还需添加slick-extensions,jtds包

"com.typesa

- ES-TEST

gengzg

test

package com.MarkNum;

import java.io.IOException;

import java.util.Date;

import java.util.HashMap;

import java.util.Map;

import javax.servlet.ServletException;

import javax.servlet.annotation

- 为何外键不再推荐使用

hugh.wang

mysqlDB

表的关联,是一种逻辑关系,并不需要进行物理上的“硬关联”,而且你所期望的关联,其实只是其数据上存在一定的联系而已,而这种联系实际上是在设计之初就定义好的固有逻辑。

在业务代码中实现的时候,只要按照设计之初的这种固有关联逻辑来处理数据即可,并不需要在数据库层面进行“硬关联”,因为在数据库层面通过使用外键的方式进行“硬关联”,会带来很多额外的资源消耗来进行一致性和完整性校验,即使很多时候我们并不

- 领域驱动设计

julyflame

VODAO设计模式DTOpo

概念:

VO(View Object):视图对象,用于展示层,它的作用是把某个指定页面(或组件)的所有数据封装起来。

DTO(Data Transfer Object):数据传输对象,这个概念来源于J2EE的设计模式,原来的目的是为了EJB的分布式应用提供粗粒度的数据实体,以减少分布式调用的次数,从而提高分布式调用的性能和降低网络负载,但在这里,我泛指用于展示层与服务层之间的数据传输对

- 单例设计模式

hm4123660

javaSingleton单例设计模式懒汉式饿汉式

单例模式是一种常用的软件设计模式。在它的核心结构中只包含一个被称为单例类的特殊类。通过单例模式可以保证系统中一个类只有一个实例而且该实例易于外界访问,从而方便对实例个数的控制并节约系统源。如果希望在系统中某个类的对象只能存在一个,单例模式是最好的解决方案。

&nb

- logback

zhb8015

loglogback

一、logback的介绍

Logback是由log4j创始人设计的又一个开源日志组件。logback当前分成三个模块:logback-core,logback- classic和logback-access。logback-core是其它两个模块的基础模块。logback-classic是log4j的一个 改良版本。此外logback-class

- 整合Kafka到Spark Streaming——代码示例和挑战

Stark_Summer

sparkstormzookeeperPARALLELISMprocessing

作者Michael G. Noll是瑞士的一位工程师和研究员,效力于Verisign,是Verisign实验室的大规模数据分析基础设施(基础Hadoop)的技术主管。本文,Michael详细的演示了如何将Kafka整合到Spark Streaming中。 期间, Michael还提到了将Kafka整合到 Spark Streaming中的一些现状,非常值得阅读,虽然有一些信息在Spark 1.2版

- spring-master-slave-commondao

王新春

DAOspringdataSourceslavemaster

互联网的web项目,都有个特点:请求的并发量高,其中请求最耗时的db操作,又是系统优化的重中之重。

为此,往往搭建 db的 一主多从库的 数据库架构。作为web的DAO层,要保证针对主库进行写操作,对多个从库进行读操作。当然在一些请求中,为了避免主从复制的延迟导致的数据不一致性,部分的读操作也要到主库上。(这种需求一般通过业务垂直分开,比如下单业务的代码所部署的机器,读去应该也要从主库读取数