工业大数据在对焊机的应用

笔者在年初做了一个项目,这个项目比较特殊,客户的需求是:通过数据建模证明现有的设备工艺参数区间是合理的。现将主要过程进行复盘。

一、客户: 客户是一家生产汽车启停电池的公司

二、项目背景:客户准备给一家汽车主机厂供电池,在供应商准入前,主机厂来客户公司验厂,其中对焊是关键工序,主机厂要求客户给出有理有据的说法来证明现有工艺的合理性。比如“初始电压”参数的区间是3~3.5,那么就要说明这个[3~3.5]是科学合理的,而不是通过经验得到的。

三、设备:TBS对焊机(德国进口)

四、工艺:工艺过程简单来说,是让两极柱通过瞬间电流,接触点产生高温使铅合金熔化,然后冷却连接在一起,本质上来说是个焊接工序。该工序的质量对电池质量有较大的影响。

五、工艺参数:设备PLC能控制的参数包括:开始电压、焊接间距、对接时间、脉冲、焊接电流、冷却时间、IC时间、实际功率、实际电流、实际电阻、传感器电压;

无法直接采集到的数据包括:对焊液压、冷却水流量、环境温湿度、焊件存放时间、极柱合金关键元素百分比

六、建模思路:

1、数据采集,一部分是通过读取PLC数据,一部分是靠人工目视记录;收集一个月的数据。

本项目数据采集和其他项目不同的地方在于:本次数据是由数采和人工采集共同完成,并且借鉴了“田口正交实验法”、按照“每个变量因子均匀改变,其他变量不变,使得变量对电阻的影响更加准确客观”的思路采集数据

2、特征工程,变量太少,而且每一个都非常有用,没有必要做特征工程

3、对焊工艺好坏的标准依据实际电阻,如果该值在工艺区间内(125±5),则该电池对焊质量合格;经过与现场工艺人员沟通,将最重要的变量做了筛选,最终建模的自变量和因变量如下:

自变量X:开始电压、焊接间距、焊接时间、脉冲、冷却时间、总电压、对焊液压、冷却水流量

因变量Y:实际电阻

4、通过神经网络拟合f(x)=y的模型

下面是Python构建神经网络模型代码:

import matplotlib.pyplot as plt

from math import sqrt

from matplotlib import pyplot

import pandas as pd

from numpy import concatenate

from sklearn.preprocessing import MinMaxScaler

from sklearn.metrics import mean_absolute_error, mean_squared_error, r2_score

from keras.models import Sequential

from keras.layers.core import Dense, Dropout, Activation

from tensorflow.keras.optimizers import Adam

from sklearn.model_selection import train_test_split

from keras.callbacks import EarlyStopping

import tensorflow as tf

from tensorflow import keras

from keras.models import load_model

dataset = pd.read_csv(r'C:\Users\Think\Desktop\dhj0418.csv')

scaler = MinMaxScaler(feature_range=(0, 1))

data=dataset.iloc[:,0:9]

scaled = scaler.fit_transform(data)

Y = scaled[:, -1]

X = scaled[:, 0:-1]

train_x, test_x, train_y, test_y = train_test_split(X, Y, test_size=0.2)

model = Sequential()

input = X.shape[1]

model.add(Dense(128, input_shape=(input,)))

model.add(Activation('relu'))

model.add(Dropout(0.2))

model.add(Dense(128, input_shape=(input,)))

model.add(Activation('relu'))

model.add(Dense(128, input_shape=(input,)))

model.add(Activation('relu'))

model.add(Dense(1))

model.compile(loss='mean_squared_error', optimizer=Adam())

early_stopping = EarlyStopping(monitor='val_loss', patience=50, verbose=2)

history = model.fit(train_x, train_y, epochs=350,batch_size=20,

validation_data=(test_x, test_y), verbose=2,

shuffle=False, callbacks=[early_stopping])

pyplot.plot(history.history['loss'], label='train')

pyplot.plot(history.history['val_loss'], label='test')

pyplot.title('Model loss')

pyplot.ylabel('Loss')

pyplot.xlabel('Epoch')

pyplot.legend()

pyplot.show()

yhat = model.predict(test_x)

# 预测y 逆标准化

inv_yhat0 = concatenate((test_x, yhat), axis=1)

inv_yhat1 = scaler.inverse_transform(inv_yhat0)

inv_yhat = inv_yhat1[:, -1]

# 原始y逆标准化

test_y = test_y.reshape(len(test_y), 1)

inv_y0 = concatenate((test_x, test_y), axis=1)

inv_y1 = scaler.inverse_transform(inv_y0)

inv_y = inv_y1[:, -1]

# 计算RMSE

rmse = sqrt(mean_squared_error(inv_y, inv_yhat))

print('Test RMSE: %.3f' % rmse)

plt.plot(inv_y)

plt.plot(inv_yhat)

plt.show()通过数次建模,最优模型的RMSE=3(标准电阻是125,相当于模型的准确度在正负3左右),用此模型作为下面证明过程的模型

七、论证逻辑:

这一步是整个项目最重要的环节,即如何能够证明工艺参数的合理性。这个问题直接证明比较复杂,我用的是归纳法和反证法的思路:如果工艺区间是合理的,那么它必须解释三个问题

1、工艺参数区间是否能使质量指标靠近目标值?

2、工艺参数区间对应的质量是否稳定?

3、是否有其他更优的参数区间?

八、论证过程:

每个参数都有对应的区间范围,本文只以“初始电压”这个参数为例,其他参数方法相同

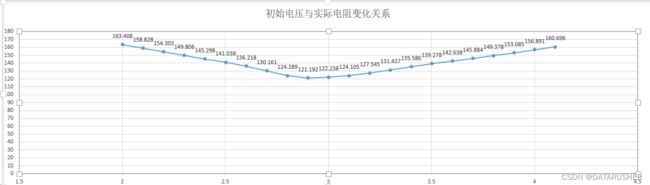

1、初始电压的工艺文件标定的范围是[2.7~3.3],将这个区间拆开成一维数组[2.7,2.8,2.9,3,3.1,3.2,3.3],再将数组每个元素代入进6.4构建的网络模型(其他变量不变)中,求出对应电阻,形成一个电阻变化曲线

从结果可以看出,区间[2.7-3.3]对应的电阻范围是[121-131],是符合工艺要求的。因此能解释7.1“工艺参数区间是否能使质量指标靠近目标值”

2、从上图可以看出初始电压从区间[2-4]对应的电阻,将初始电压分为三个区间[2-2.6] [2.7- 3.3] [3.3-4],计算每个区间对应电阻标准差。

初始电压 [2-2.6] 电阻标准差3.8

初始电压 [2.7-3.3] 电阻标准差1.42

初始电压 [3.3-4] 电阻标准差3

工艺区间 [2.7-3.3] 对应电阻标准差最小,说明此区间内电阻波动小,波动小因此而稳定,因此可以解释7.2“工艺参数区间对应的质量是否稳定”

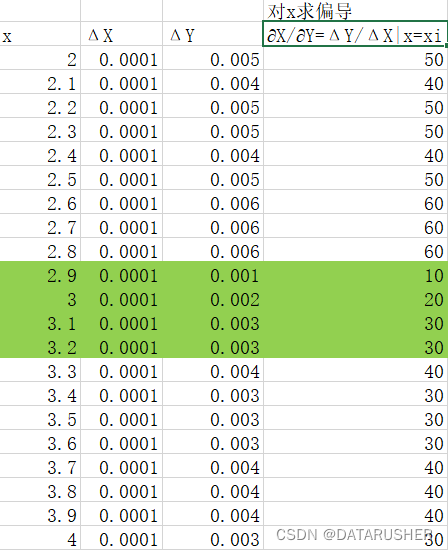

3、将初始电压作为唯一的变量代入神经网络模型,求每个值对应的函数的偏导数,偏导数越小,说明该值对应的质量波动越小,即该参数是较优参数;但是神经网络是一个很复杂的网络结构,很难直接求函数偏导数;所以这里借鉴了蒙特卡洛模拟思想求近似偏导。对神经网络抽样,具体过程如下:初始电压记为X,X的变化率设为0.0001,电阻记为Y

∂X/∂Y=ΔY/ΔX|x=xi

ΔY=f(2.1)-f(2) f(x)为上文构建的神经网络模型

通过抽样20个样本得到以下数据

从数据中可以看出,变化率最小的区间为[2.9-3.2],此区间正好是在工艺区间中,且没有更优区间因此可以解释7.3“是否有其他更优的参数区间”

至此,第七部分的三个问题都能解释,最终能够证明-初始电压的参数区间[2.7-3.3]是最优区间。

并且在此基础上能给出更优化的区间为[2.9-3.2]

九、项目后续:

跟客户汇报后,客户对论证过程比较认可,但是还是有一些问题。

数据问题

1、有很多关键参数无法自动采集,比如冷却水流量、焊件存放时间。这类数据只能目视采集

2、生产计划不足,设备开几天后又停几天

3、由于上述两个问题,间接导致数量样本不够,跑出来的模型精度可能不高

无法反应多变量之间的关系

1、参数论证无法同时分析多个参数的影响,未来如果有类似项目,这个问题是要解决的

这个项目案例中,如果能获取到足够多的数据,还可以做更深的应用:比如分析某些质量异常的原因。这类问题用常规的思路不好解决,但是通过数据挖掘可以找到一些规律指导工艺员排查;