庫存管理

库存周转率=销售成本(MCOS)/ 平均库存(INV)

越是欠供应商的钱,供应商就越是不好好配合,我们的生产线停线次数就会越多,然后,给客户及时交货就会越困难,你的应收款就越是不好收,这是恶性循环

买的永远没有卖的精,那些供应商为了早点拿到货款,其实也不是早点,而是为了及时拿到货款,不都是打破了头,想方设法要挤进那个必须付款清单里面?如此一来,那些采购员,尤其是那些采购经理们,财务出纳,他们的权力不就是大了去了嘛?!他不想吃回扣儿都他妈的难

人啊,都是些好人,但你体系设置不合理,好人也会变成坏人的!你为了达到你自己的目的,搞出这么个狗屁规定来,客观上就是逼着我的手下去吃回扣,时间长了,这整个团队就会垮掉,甚至整个供应链就会毁在你的手中,你信不信?管,我是当然要去管的,但你管得过来吗?有哪个吃了回扣儿的采购员,敢明目张胆地说他吃回扣了?还不都是辞职之后,才把BYD换成大奔的?你去调查供应商?那更是幼稚!说通俗点,供应商跟采购员是一条绳上的蚂蚱,各取所需,各得其所;说的专业点,他们那也叫供需链啊

action:,第一呢,你这个馊主意还是要搞下去,但必须是我亲自批准的付款清单,其他人的批准无效,我会根据现有库存及应付款账龄情况,安排专人做个综合计算,我会亲自评审,并转交给你;第二,你得给我点时间,来看如何降低库存。第三,你安排财务,按照应付款账龄给每家供应商都付点,新的应付款到了期可以适当延后付款,但你必须保证每家供应商每月都有收到一些付款,我也会亲自起草一封给所有供应商的公开信,向他们阐明我们的计划,相信他们会理解并接受,否则,在旺季,随随便便任何一家供应商出点问题,那都是灾难性的,你辛苦一下,你怎么搞钱我不管,但你必须保证这么做

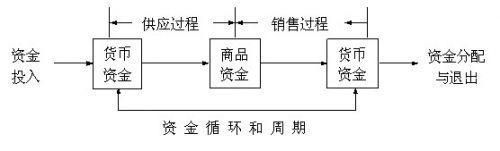

cash to cash Cash Turnover Period=Accounts receivable DAYS +DAYS OF STOCK-Accounts Payable days

亲自把所有原材料的库存DOS(Days of Supply,库存持有天数)重新计算一下,然后跟Lilly的分析一起,做一个合并报表,拿出个初步的付款计划来

现金周转期越短越好。

现金循环周期的变化会直接影响所需营运资金的数额。一般来说,存货周转期和应收账款周转期越长,应付账款周转期越短,营运资金数额就越大;相反,存货周转期和应收账款周转期越短,应付账款周转期越长,营运资金数额就越小。此外,营运资金周转的数额还受到偿债风险、收益要求和成本约束等因素的制约。

2-库存周转率

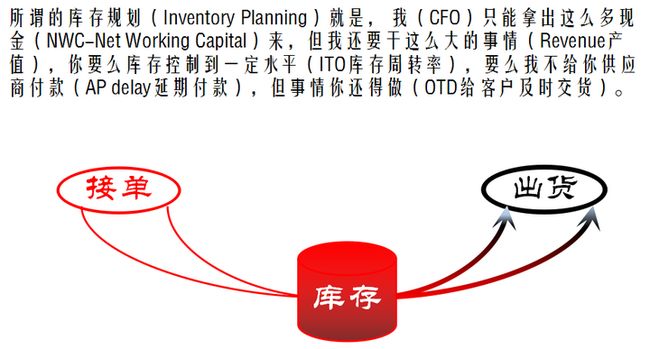

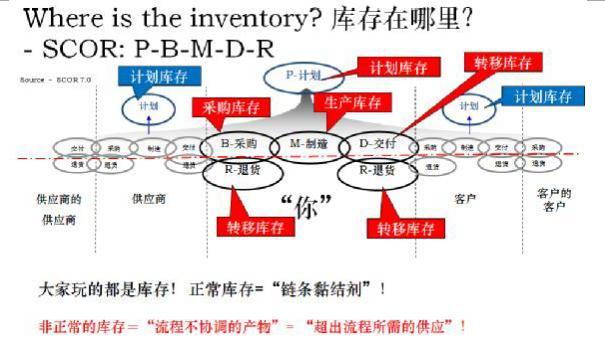

但是我认为啊,供应链管理其实就是个库存控制问题,如何以最低的原材料、成品、半成品库存,想方设法满足客户不断变化的需求,这是个关键,因为,交付问题其实就是个库存问题,反过来,库存问题其实也是交付问题,供应链玩来玩去就是玩个库存

供需链管理的一个关键点,也就是我所说的“供应链管理的公式”- 我们要玩的就是,分子,想方设法保证及时交货,目的是尽可能地保住销售拉回的订单;分母,就是持有合理的库存结构,分子与分母之间又可以相互转化

库存低了,我们财务每月的应付款就会减少,现金流,至少每月应付款就减少了很多;客户的需求被尽可能地满足了,客户就会高兴,我们的应收款就会及时的多,应收减应付,现金流就充足了。

3-从供应链的角度管理供应商的财务风险

第一,跟Sourcing(寻源采购)商量一下,在新供应商认证的时候,就把供应商的现金周转周期做为审核指标之一,当然这主要是他们要做的事情,但是,他们找完了供应商还不是我们在用?所以,第二,我这个周就跟我们的CEO吴总谈一下,供应商绩效考核以后由我们主导,把供应商的绩效考核指标里面加上一条,那就是他们自己的库存周转率,必要的时候,尤其是对那些还没有上市的比较小的供应商,我们可以派人驻厂审核他们的库存;第三,也就是今天会议我们提到的付款问题,Lily跟Lawrence弄完后,我们抓紧时间督促财务执行,哪怕每家少给点钱,要让他们活下去

4-早交付

原本分批过来,但是供应商不打招呼就全部送来。将其货车禁止入厂。

push out启动后,正式明文通知所有供应商,发货前必须得到采购员的确认,采购员必须和push out 定出的计划核对,同时收到供应商的发货通知前再次和生产计划核对投料进度,得到确认后再通知供应商发货

库存树

5-线边库存

今天我去产线顺便看了几个仓库,发现一个很大的问题就是大量非法存在的所谓线边仓,逻辑上应该都属于组装车间WIP(Work In Process,在制库存)库位,我已经安排人都贴上了“拆”字,限你们下周五之前统统拆除,并清理干净,估计有些物料是可以用的,就转回原材料仓库,可能大多数都应该转到MRB仓库,但建议你们现场召集特别MRB会议,现场清理,该提请报废的提请报废,该转走的转走,总之,这些仓库以后绝对不允许存在

第一:我是全公司的唯一的供应链管理总监,我的一个重要的职责就是物料安全, 库存多了,少了,都是我的事情。盘点的时候,物料找不到了,你们一个“盘亏”或者“盗窃”,就把事情挡过去了,而我呢?我挡不过去啊,关键是我无法挡啊!

第二你无论是重工机械行业,还是咱们电子行业,这个车间啊,就是个Black Hole (黑洞),你要是把物料放在我的原材料库,问题可能还不大,一投到你车间呢?上哪找去?生产计划一调整,剩余的物料,按规定你要给我退库走账啊,而你们呢?搞出个啥线边仓,那不就是偷懒吗?那里好料、坏料,啥都有,连你们自己都分不清哪个是哪个,我的ERP怎么能分得清

这第三呢,这有仓库,就有库存,多一个仓库,多一份库存,有库存就得有人管,是人就会犯错误,犯了错误那就会有库存差异,有了差异呢?不就是产生呆滞库存,

所谓的盘点差异就是指帐面记录的库存跟实际盘点出来的库存数量的差异。如账上说A 有5个,实际盘点只有4个,那就是盘亏1个;反之,实际盘点结果是6个,那就是盘盈1个。无论盘盈盘亏,都是差异

生产会拿出手工账,说它记录的是正确的。

1》手工账是非法的,有人头记录手工账,则说明人头多了

2》:我们的ERP为什么用得“很烂”?罪魁祸首之一就是你! 因为你连我们的ERP长得什么模样你都不知道,是吧?作为生产经理,你有责任记录、追踪你的生产output(产出),也就是说你必须忠实地按照你实际的Output(产出)做 Back Flush(倒冲),以此来记录你生产了多少成品、半成品,你手中还有多少原材料(回冲、入库之后的WIP)。这才是你要记的帐!!!而你该记的ERP帐,你不记,不该记的手工帐,你却在那里大记特记!你这是现代化的生产管理吗? 这简直是农民种地都不如

3》:正因为你没有很好地重视、利用ERP去记账,你说对了,我们的ERP帐本身可能就是错的!这就是为什么要盘点啊?!不盘点,我怎么知道你帐记错了?!尽管我知道你一定记不好这本帐,因为您从来没有用ERP记过帐,尽管您的手下一直在做这件事情(Back Flush)。问您个问题:您知道您有几个人在生产部做ERP账吗? 他们都是谁?他们坐在哪里?您肯定不知道吧?!

4》:分析查找盘点差异的目的,不是为了解决掉哪个人的问题,而是为了查找漏洞,以利于下次的改进。你生产部负责的WIP有重大差异,你有不可推卸的责任,但这并意味着所有的责任都要你去承担,因为您承担不起这个责任!你账面记录WIP有100万美金,你结果盘盈400K(40万人民币),盘亏700K(70万人民币),ABS(绝对值)差异是(0.4+0.7)/1=110%的差异!你数据准确性是个负数!!!为什么会是这样呢?你WIP没有管理好,为什么没有管好,因为你从来没有管过你的帐!当然,这里面物料部也是有责任的,我们做为所有物料管理流程的Owner(责任人),我们有责任帮助你把帐记好,但问题的关键是,您负责执行,所以Owner是你。您激动是解决不了问题的,“冷静”才是解决物料问题的根本出路。

5》造成差异的原因有很多,但差异的根本原因往往是货没有跟着单走,往大里说就是“信息流与物流分开了”,这种事情在生产部发生的很多,而且完全没有控制, 譬如工程师借料,譬如实物出货了,单据还没有填,譬如测试的同事把测试完的东西“换”给你等等等等。总之一句话,物料的移动必须跟着单据的移动,否则这些物料的移动就是非法的,就是“盗窃”

6》告诉你手下的主管、经理们,脑子里面多长根弦儿,生产完成产出仅仅是完成了工作的一半儿,你必须做了 Back Flush,入了库,进了系统,每班、每天把帐,ERP的帐而不是你的手工帐,记清楚了,帐对好了,才可以下班。

7》大家都知道财务是管钱的,其实真正管钱的是我们大家 – 我们的物料就是钱呢!就是Money!每天流经我们手中的钱是几百万、几千万美金呢!关键问题是这个钱的状态是可以改变的,从金条变成金手链、金镯子等等,我们必须要追踪好它的变化,记好这笔帐。做生产的不是只把金条做成金首饰即可,更重要的是你要搞清楚你投入了多少金条,你产出了多少金首饰,你还有多少金条,这是起码的也是必须的。做为供应链管理总监,我就是这些钱的总管,尽管这些钱可能分布在我们公司的各个角落,放在不同的 Owner手中,我的责任就是要保证它的安全,这就是我为什么要Challenge (挑战)你,当然不仅仅你,还有其他部门如测试、品质等等,这是兄弟职责所系,不得不为之。

您现在明白什么是盘点差异了吧

安全库存的公式:SS=normsinv(SL)*stdev(D)*sqrt(LT)(安全库存的简单公式就是服务水平的反正太函数值乘以需求标准偏差再乘以采购提前期的根号值,其中SL,Service Level, 服务水平,在供应链管理上一般是指及时交货率,D, Demand,需求,是销售预测或客户订单,LT, Lead Time,采购提前期或生产补货周期

另外,这里需要澄清的是,安全库存(Safety Stock) 不等于缓冲库存(Buffer Stock),两者的根本区别是安全库存是沉没成本(Sank Cost),是净需求之外的额外需求(Additional Requirement),而缓冲库存则是动态周转库存

1. 安全库存在一般的企业实际上是不允许设置的,通常的做法是在ERP里面的安全库存字段会被人为地锁住而不可用,因为从财务角度,安全库存是Sank Cost沉没成本,如我工作过的IBM、Flextronics等企业,这些企业原则上不允许设置安全库存,即使非设不可,也需要供应链老大与CFO的亲自审批;

2. 缓冲库存则是来源于TOC约束理论的一个概念,在实际ERP库存策略的设置中,它包含在周转库存中,这里主要是指原材料库存,如A物料,根据需求标准差大致设2~3天的缓冲库存,体现在MRP的周到料计划中,则是在真正的需求日期之前,提前2~3天到货;也就是说,如果你正常的总采购提前期LT是20天,其实,MRP可以提前2~3天也就是逻辑上LT=22~23天下单;缓冲库存的计算可以参考安全库存的公式;

3. 安全库存之所以被称为沉没成本,因为安全库存在逻辑上是超出正常需求的部分,如你的General Requirement毛需求是20,当前在手库存(On Hand) 是10, 在途(On Order) 是5,安全库存假设为2,那么你每次采购的净需求 (Net Requirement) 是20-10-5=5,如果不考虑安全库存;反之,则是20-10-5+2=7;而缓冲库存则是,你的净需求是5个,本来需要10号到,我让它8号或者7号到,如此而已,这是二者的区别;

4. Risk Buy严格意义上来讲不属于库存的一种形式,它可能是个 On Order, 目的可能是提前占有供应商的产能,如NPI新产品导入的时候或者有ECO的时候,这个时候BOM可能还不完整,如处于EV/DV等PV(EV-Engineering Verification, DV-Design Validation, PV -Process Validation,分别是指新产品导入的不同的阶段,EV,详细技术验证,DV,设计验证,PV是流程验证)DV 之前的阶段,MRP还没有批量运行, 但一些物料,LT比较长,而且基本可以确定采购,经RD(研发)、财务、供应链等部门批准(看金额,有的需要更高层批准),可以下手工的PO采购,这是所谓的Risk Buy;

5. Risk Buy的PO一旦开始正常跑这个产品的MRP,这些 物料如果还需要,那么,其Risk=风险将不再存在,而是参与正常的MRP运算;

6Risk Buy还有一种可能的存在情况就是,我根据供应市场行情,所谓的 Supply Market Analysis,考虑未来长期的预测与可能的ECO(Engineering Change Order,设计变更)、EOL(End of Life,产品生命周期结束)情况,对某一类的Commodity(商品)如IC/BGA等或者某个P/N(物料号)下所谓的 Risk Order,这个PO可能是超出未来的MPS(Master Production Schedule,主生产计划)之上的量,如未来6个月根据ERP上载的MPS,我对这个料的净需求是200K,但经过上述判断,我可能余外下达 50K的Risk Order,这50K不参与MRP,可以通过MRP里面的安全库存字段设置而自动产生额外的需求,但这种做法是极其危险的,所Risk Buy本身就是非常的Risky(风险很大的)!

TTR(Time to Recovery,灾难恢复时间)及FI(Financial Impact,财务影响)

库存=流动速率x流动时间,英语是IRT,Inventory = Flow Rate x Flow Time !

PUIC=ICC/ITO,即,单位库存持有成本 = 库存持有成本/库存周转率。

这么简单的一除,事情就变得很好理解了!

我用这个概念写过一篇文章,那就是,A/B两个厂,做同样的产品,产值都一样,库存持有成本都是25%,A的库存周转率是5次,B的是10次,那么,A的单位库存持有成本就是 25%/5= 5%,B的就是2.5%;如果单位销售毛利都是100块钱,那么,A的纯利就是 100-100x5%=95块,B的就是97.5,B要比A每个产品多赚2.5元!

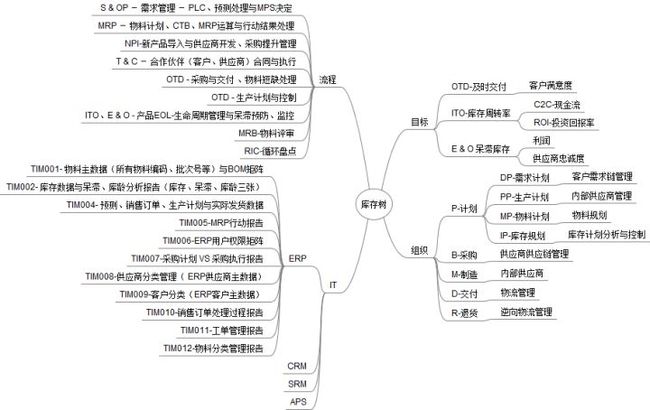

供应链管理里面确实有很多的“计划”。

第一个计划就说所谓的“需求计划”,Demand Planning。

需求计划说白了就是“对需求进行计划”。所谓需求,一般分为客户(这里的客户也可以指内部的客户,如销售部等)的订单(Purchase Oder)以及客户的预测(Forecast)。对客户的订单以及预测进行评估、分析、判断,最终答复客户,给客户一个承诺(Commitment),这个过程就是需求的一个计划、管理的过程。

然而这个过程是指日常的需求管理,也就是在客户业务模式一定的情况下的管理,但问题是,需求计划还有一个非常关键的前提就是如何分析客户的业务模式,透过现象看本质,然后把这个本质的东西固化到ERP里面去。譬如说我们一直在谈的这个案例,很明显,我们一直在稀里糊涂地做生意,明明是个VMI模式,我们叫寄售,很多人却没有搞明白,以为这是纯粹的MTS,其实,实践中,我们知道,从来没有纯粹的MTS或者MTO,往往是一种混合模式。

就我们这个案例来讲,SMT生产看起来应该是面向库存生产,而成品的组装则应该是基于客户的库存而补货,所谓Pull(拉式),而这个Pull的依据就是客户库存的实际消耗情况,没有消耗,就不应该生产,因为本身我们的组装周期很短,产能主要是靠人工,灵活度很大,其排产不应该依据每周的大MRP的运算结果,而是应该单独跑MRP,这就是个业务模式跟ERP如何结合的问题。

进一步的需求计划还包括对产品生命周期(PLC,Product Life Cycle)的管理,并通过产品生命周期的分析而制定不同产品的库存策略

第二个计划就说“产能计划”, Capacity Planning。这个计划往往是需求计划是它的输入,同时产能可得(Capacity Availability)以及物料可得(Materials Availability)也做为其输入,其输出则往往是成品、半成品的缓冲库存策略(Buffer Stock Strategy),最终也可能以MPS(Master Production Scheduling)的形式体现,并做为“物料计划”,MRP -Materials Requirements Planning的输入。这其实是“往前看”,所谓 Plan Ahead,提前计划,计划提前,这可能才是真正的计划。

第三个计划是物料计划,Materials Planning。物料计划通常被称为MRP,它其实是一个MRP的分解过程,严格意义上讲,MRP本身并不是一个计划,而只是一个计算的过程。真正的物料计划则是“功夫在诗外”,是在MRP运算之外的一个不同物料的库存策略的设置。表现在具体的日常工作中,物料计划则是一个CTB -Clear to Build, 就说我能够做多少,我还缺哪些物料,所以也叫BCD -Best Can Do,这其实就是产能计划的一个输入 - 物料的可得性。严格意义上讲,这不是“计划”,而是Check – 检查,但我们通常往往是把物料检查当成了物料计划第四个计划则是生产计划, Production Scheduling。

有了客户的需求,有了产能,有了物料,就该“生产计划”了。其实,仔细查一下英汉词典,你就会发现,Schedule 的意思就是计划、安排、将…编入计划、编制目录的意思,很大程度上是“安排”的意思 – 我有需求,我有供应,您帮着给安排一下(生产),如此而已。

第五个也是最后一个计划就说“库存计划”,Inventory Planning

所谓的库存计划就是根据库存周转率的目标以及客户需求情况,计算出库存“应该”有多少,说白了,也是一种计算而已。当然了,从财务的角度,也的确有“规划”、“计划”的意思,因为你算出来应该持有的库存量,财务就可以规划未来的运营资本需求了,从这个角度讲,也的确是一种计划。

总之,供应链管理中的计划大致可以分为 Plan, Check, Schedule, Projection 等等形式,实际工作中他们也往往是难分难解的,至少,它们不是孤立存在的,无论是组织结构上还是流程上,都是如此

我说您看那个“忙”字,左边是“忄”,就是“心”的意思,右边则是“亡”字,就是“死亡”的意思,对不?合起来,这“忙”就是“心死亡”,对不?他们说,哇,真没想到哎!我说,咱们中国人啊,几千年的文化了,尽管老祖宗们给我们留下了很多糟粕的东西,但更多的是精华,尤其是那些流传几千年的俗语,向来是没有错的;这汉字,造型、构成之伟大,世界上没有任何一种语言是可以比拟的。自古讲,“忙忙碌碌”,然后就是“碌碌无为”,说的就是这个道理 – 一个整天忙忙碌碌的人,必定是无为的。为什么呢?人毕竟是人嘛,整天忙忙碌碌的,那你长了个脑袋干吗?人不动脑子,与猪狗何异?忙的最终结果就是“心死”,体现在现代职场上就是,要么你自己把自己给累死,要么你被公司干掉,总之是个“死”!所谓忙就是“瞎忙”!就是这个道理!什么是瞎忙? 目害为瞎,心死为忙,一个眼睛看不见东西,心疲体劳之人,忙来忙去,最终的结果会是什么呢?害人害己嘛!

那么供应链管理的谋是什么呢?Lillian问道。

那就是“计划”啊!成铭说,需求计划、生产计划、采购计划、库存计划等等,那可都是“谋”啊!我跟我那兄弟说,做为供应链的老大,你不把主要精力放在谋上,那你整天去瞎忙啥?你忙的结果就是,把你自己累死不说,还让一帮兄弟跟着你受累,你越忙,你越累,你出错就越多,你出错越多,你需要救火的时候就越多,而救火越多,你就越忙!于是乎,周而复始,螺旋上升,大家都去玩儿完了!所谓一将无能,累死三军,说的就是这个理儿啊

第一:千万不要去参加那些没有提前计划的会议!

第二:每天看一遍你的组织结构图;

第三:每天看一遍你的KPI;

第四:每天看看公司的销售预测、发货、产品生命周期情况;

第五:每天跟你的手下花点时间看一下关键物料的供应情况;

第六:每天花点时间看看库存报表。

然后,如果你再有时间的话:

A: 每天见一到两家关键供应商,或者干脆去他们那里喝酒去!

B: 每天约谈一到两个采购员、计划员、工程师

如果你还有时间,没事就跑到别的部门去唠嗑去!或者找你老板汇报工作去!不是有句话嘛,“少干工作,多汇报”!呵呵! 那样的话,你就离再次升职不远了!但在此之前,你一定要记住:千万要坐住了,兄弟!你能坐住了,你就能得道,你得道了

我个人认为,成铭喝了一口水说,执行采购只跟供应商谈交付的时间(Timing)与数量(Quantity),不谈价格(Pricing)及商务问题,这就是所谓的执行采购员,有些公司叫采购跟单员;而所谓的Sourcer,或者叫Sourcing Engineer,其实是寻源者或者叫采购工程师,他们往往关注的是商务问题及部分技术问题,工作重点是寻找、认证供应商,并做商务谈判。

越越是大的公司,越有这种分工,目的是相互交叉制衡(Check & Balance),这个啊,说好听点叫预防采购腐败,说难听点就是进一步提高采购的腐败成本

基于SCOR(供应链运作参考)模型,我们可以把供应链分成3段、3点、3员,我称之为为“3.3.3模型

所谓3段就是,外部需求链(Demand Chain),内部供应链(Internal Supply Chain),外部供应链(ExternalSupply Chain);所谓3点就是,需求管理(DemandManagement),计划管理(Planning ),采购管理(Procurement);所谓3员就是,客户需求管理员,计划员,采购员。

这里的采购员就是指我们的Buyer,执行采购员,我把这个职位定义为“供应商的虚拟供应链管理经理(VirtualSCM Manager of Suppliers

我之所以这么定义,是因为根据供需链管理的需要,我们既要往下游伸,管理好客户的需求,这是进入我们供应链管理的关键输入;我们又要往上游供应商那里延伸,管好供应商的供应链,这是供需链的基本保证。

执行采购员是供应商的上有客户代表,主要责任是把我们不断变化的需求,有效的传递给供应商,辅导供应商了解,理解我们所谓真实的需求,并结合供应商的实际情况,帮助供应商设计,实施供应商的供应链管理i流程,组织,责任,KP 以及相应策略,以更好的满足我们不断变换的需求,从而更好的服务于我们的终端客户。

管理: 管人,管事,管流程。

书本上的知识是理论,不断的学习习同时将理论和我们的日常工作结合,形成我们自己的流程和操作方法,然后培训我们的人,形成所谓的组织技能,这样我们的绩效才能不断的提高。这就是流程思考。

1》如果采购员每天忙忙碌碌,天天催料,一点成就感都没有,事后控制

2》我知道今天,下周,下个月要用到那些物料,估计那些料,那些供应商有问题,我有重点,有计划的提前去预防,,事中控制

3》我帮助供应商熟悉我们的产品,理解我们的需求预测,并根据供应商的总体需求和产能情况,建立合理的生产和库存控制策略,提高供应商对你需求变化的应对能力,帮我们我们的供应商乃至供应商的供应商,提高即使交付率,灵活度,减少供应商的呆滞库存损失。

把采购员分类,提供相应的培训,升值加薪等。没有机会升职,就就加。想办法留住人,不能等到人家提出来走才升职加薪。

1》采购考核指标和库存关系问题-

供应商及时交货是buyer日常工作的重点,只要是下了单,到时间没到时间,该交的不该交的,都逼着供应商提前生产,甚至早交货。我们的库存,供应商的库存自然会很大,buyer自以为可以高枕无忧了,但是我们忽视了一个关键因素:财务的压力问题

物料来的越早,库存压力越大,财务付款的压力越大。等到财务现金流发生困难的时候,该付的货款付不出去,供应商的交货积极性就受到打击,时间长了就不听话了。另外,由于供应商自身的库存压力加大,他的财务现金流也可能出现问题,时间长了,你想要的东西,他即使有,也不想给你了。至于那些非靠你生存不可的供应商,由于所面临的资金压力,也只能疲于应付交货了。这样会形成一个恶性循环,一方面仓库积压了大量的库存,一方面需要的原材料无法或者不能即使得到。

这种现象,再物料需求计划表现的特别明显,客户的订单发生修改,交付计划退后,甚至取消交付,这种情况下,如果没有合适的监控工具,buyer 一般是不会执行推后交付计划的,目的就是自保。背后的原因就是所谓的安全心。

保留OTD, ITO(INVENTORY TURN OVER-库存周转率) E&O(EXCESS&OBSOLETE 呆滞库存)三个一级指标

KPI KEY PROCESS INDITOR OR KEY PERFORMANCE INDITOR

关键业绩指标还是关键流程指标

业绩是人和流程结合的结果

KPI 的真正目的是监控流程运行的有效性和可靠性。

2》采购提前期的问题

采购周期的问题

1》 采购提前期,不是来自供应商的RFQ 而是来自采购员自己的估计

2》 强迫供应商缩短采购提前期的现象

3》 ERP 系统被随意修改

4》 价格和采购提前期分离

看供应商的性质—如果是代理商,则ok如果是原厂,则难说

还需要看需求淡旺季的影响

梳理并清理系统里面所有的采购周期,和供应商重新确认,完善采购周期流程,确保周期的准确性。

销售的预测

1》预测可以不准,但是必须给我

2》销售需要和 客户 签订 一个 尽可能合理的销售合同,明确价格和交付周期,交付率,库存呆滞责任,与供应链管理的相关部分必须经过我本人审核,同时销售需要尽力量收集客户可能的潜在需求,市场信息,并与供应链管理 团队 及时 ,基于供应链管理团队的数据分析,通过S&OP会议来做出 管理决定。

3》供应链的职责,跟供应商签订尽可能合理的合同,或长期供货协议,确保供应商的及时 并 帮助 供应商 交付 灵活度 ,同时我们不断优化我们的组织架构,流程,ERP,不断 优化我们自己,供应商 以及 客户 的 库存结构,从而提高生产,交付灵活度,尽可能实现均衡补货。均衡生产

打通端到端的供应链流程,最大限度的实现与关键客户,供应商,的协同计划 ,预测 和补货(collaborative planning ,forecast &replenishment)。控制需求和供应链的整体库存水平。 这就是全面库存管理(total inventory management)

销售 预测 不准,他的KPI 是销售额,而不是预测的准确性

提高预测 数据的准确性可以提高供应链 OTD ,从而提高销售额和客户满意度,

IT 越来越发达,无论是通过提高供应链的透明度(与客户,供应商协同),还是提供预测技术的准确性,都不能从根本 上解决有效的需求波动与交付,库存之间的矛盾,客户的需求个性 定制化已经成为一个必然的需求

如果非要 将 销售预测性作为KPI,则会导致销售和客户联合起来作假,通过个人关系要客户提前要货或者退回要货。这样 会 掩盖客户的真实需求,更被动

把销售指标作为预测,对供应链危害无穷,容易造成牛鞭效应,库存的放大效应,

用销售 减掉产品BOM 的成本,减掉库存持有成本,得出所谓的扣除库存利息之后的利润(PROFIT AFTER INVENTORY COST PAI),再 这个 利润 初一销售额得出PAI%,可以 用来衡量这个产品的市场的盈利能力。,最终让销售和供应链的 一起来经营。

销售的 不是 产品,而是供应链管理的服务能力,销售和供应链的有机结合的 才是企业的制胜之道。

库存控制的首要任务是搞清楚自己手中有多少东西,账物不符是导致重复 采购,呆滞或者无计划停线的根本原因之一。

物料被 生产部 或者供应商甚至是客户临时借走了

账面没有入库,实物入库了

物料放错 地方了,没有按照库位,货位堆放

来料短缺 或者 供应商 多 送了

录入错误/被盗

FIFO

人为原因,没有及时 正确 的执行EC,ENGINEERING CHANGE,有没有呆滞产生

生产部退料 ?为什么 ?生产计划改变?为什么要改?客户订单减少?

有物料 品质 问题?生产半成品,成品品质问题,有没有及时作出MRB material review board决定

如果客户 订单 减少或者产品出现品质问题 ,我们是否需要调整主生产计划?

设备出了问题,产能受影响

看收货

今天收货是否按照 po要求的时间,数量到货,收货的。

有没有早交货,急料,为什么急,生产提前,客户订单提前交付,还是供应商早交付,采购员是否知道

早交付是否该push out,而没有成功的。为什么

有没有今天该到的,采购员,计划员是否知道 ,生产是否已经排产,为什么,是否影响近期的出货

供应商的货为什么没有及时交付,产能问题?品质问题?我们是否没有及时给供应商预测或PO

看出货,发料

按照生产计划,今天总共应该发多少料到生产线,实际发了多少,是否缺料

生产计划是否是批准,成品,半成品还有多少,为什么还要生产

是否所有的料都应该发? WIP 是多少,已经有的WIP 能否满足今天的生产计划,为什么还要申请

物料短缺的原因,生产计划提前? 供应商OTD?

短缺的物料,系统记录是多少? 原材料库位是多少?WIP 是多少?

供应链管理的所有主要问题:从需求的管理,到排产,生产管理。再到采购,供应商的管理以及仓储本身的管理。

原因的 几个方面

1》无论ERP 怎么计划统筹,计划是由人去执行的,ERP 告诉你3月10日进50台电机,采购有种种理由在3月5日就把货给y 进来 ,还有可能多进。为什么?早采购,早生产,多生产,大家都多一些安全,销售也没有太大的压力

2》仓库越大,则管理难度大。 仓库管理的一个关键问题是如何保证库存数据的准确性,

3》仓库越大,划分的库位可能越多。谁都想有自己仓库的 库位 设计部门谁也不知道能不能用的乱七八糟的新材料,谁也不管随便处理,IQC 有检不完的待检物料,MRB 物料评审委员会会堆积越来越多的原材料,成品,半成品。

如果仓库 很小 则很容易暴露问题。

供应链因为客观上是个链条的管理,你不可避免的和 很多人n 打 交道,如果你“管”不好他们,你再懂ERP,流程 也不会产生根本性的改善结果,不仅仅是本部门的人,还有企业内部与 供应链 管理有直接接口的销售,生产,工程,品质,还有你的老板,这是艺术的部分。

高库存永远伴随着高缺货

及时出货与库存 水平是矛盾 的,而矛盾的意思是对立统一,你要及时出货,就必须持有合理的 库存 结构,如果每天缺料,不能及时出货,怎么要你要降低库存? 所有及时出货与库存是对立统一,二者相辅相成,结果是高库存 伴随 高缺货,高缺货导致高库存

只有通过 梳理 需求与供应链管理流程,设计合理的供应链管理组织架构,明确需求与 供应链 管理 的 指标体系,最终通过优化供应链库存结构,并将其固化到ERP及相关信息系统来实现。

计划分为 : 需求 计划,生产计划,采购计划,和库存计划。

供应链必须 有自己专门的需求管理部门,从时间,数量角度与销售对接,不能被动的接单,需要主动出击,第一时间接触客户原始的订单,预测,经过我们自己 的数据分析,挖掘,然后共同制定生产计划,减少生产,采购,物流计划的改变次数和幅度,再提高库存周转率的同时,提高客户服务水平。

所谓S&OP 流程 销售与运作计划,讲的就是如何通过这个流程,把销售和供应链串起来,

供应链管理 Ɖ是从需求的管理开始,是对整个需求与供应的决策与判断力 ,而决策与判断,也是一种预测,是预测就会错,关键问题是你敢不敢错,错了多少,一个不敢于犯错误的供应管理组织是没有存在价值的。

搞供应链管理,需要这三样东西,没有知识,只有经验,叫瞎干,有知识不去实践,叫扯淡,有知识 ,有经验,但是态度好也没有用,叫不负责任。

知识分两种,书本知识,和自己的知识,读了别人的书,有了书本知识,可以称为知道,知道了,又实践下去了,然后可能会获得一些所谓 经验 Ɖ,有了经验,能够再去提炼一下,变成自己的知识,指导别人。

C2C=ARD+(365/ITO)-APD

C2C CASH TO CASH 现金周转期

ARD ACCOUNT RECEIVABLE DAYS 应收款加权平均账期

APD ACCOUNT PAYABLES DAYS 应付款加权平均账期

365/ITO =DOS DAYS OF SUPPLY 相当于库存持有天数 ITO是库存周转率

ARD APD相对固定,可变的是ITO,ITO 越高,则库存周转越快, 现金周期越短,经营所需的现金流越低

关于库存 周转率 一个有意思的现象

产值比较 大,物料销售成本比较高的时候,库存周转率存在一个放大的现象

原因1 :与呆滞库存有关,库存如池子里的水,库存高了,很多问题,如呆滞库存也就被掩盖了,特别是销售物料成本较高的时候,总体 库存 水平 较高 ,相对呆滞物料库存比例相对会减少,导致有效库存比例相对较高,ITO 可能放大

原因2 :再 销售 比较 高 时候 ,各种物料的 需求 量 比较 大,MRP 重新计划的机会以及成功率比较高,也会导致ITO 实际比较高

E&O(EXCESS&OSOLETE 呆滞库存)的比率

智能补货 系统包含以下方面:

1产品生命周期分析,从 新 产品 导入到产品生命周期结束,不同阶段的生产与库存策略有不同规划

2商品分类管理,根据不同的品类,设置不同的生产与库存策略

3 销售预测,根据s&op 流程,对 商品 决定不同的销售,补货,库存持有策略

4 库存与补货决策,补货目标与补货频率,数量,时间,地点因素决定

5 均衡生产与MPS 主生产计划判断-成品,半成品生产与库存策略

6原材料采购模式与补货策略-与供应商的供应商的业务模式探讨

我们通常 物料 分为 ABC来管理,还可以按照不同的属性分为专用物料,公用物料,风险物料,战略物料。

定期不定量 只是适用于大多数普通物料,

所谓定期定量就是在固定的顺环周期下,每次补充同样数量的库存--均衡 补货

你只要 定期定量 的给供应商下单,你的需求就是长期的,稳定的,对于供应商来说- 这是好事,因为它可以均衡生产,这种方法看起来简单,其实 考虑物料需求的具体情况,如需求 连续 ,波动性,产品生命周期等,从而决定补货的周期,数量,同时还要考虑你能够承担的库存风险以及跟供应商的合作协议,最终做出判断,定期检讨

供应链的快速反应能力具体体现在以下几个方面:

1.对客户需求的快速承诺能力(Quick Commitment to Customer’s

Demand)

这是对供应链管理的基本要求。我在IBM给诺基亚代工的时候,一开始他们要求接到单后24小时之内承诺就可以了,后来是8小时之内,最后要求必须在2个小时之内。富士康到北京建厂开工后,诺基亚的要求是30分钟,否则你就抢不到单!

2.承诺的保证能力(Capability to Keep Commitment,

On-time Delivery to Commitment)

做过供应链管理的人都知道,我们从来没有Guarantee(100%确保)这一说,但你大概要确保98%以上,即使达不到98%,至少要有个持续提高承诺达成率的趋势。这其实是个承诺质量及其保证的问题。

3.不断缩短出货时间的能力(On-time Delivery to Demand)

供应链管理的关键问题是为了提高企业的竞争能力,还需要持续提升满足客户“越来越不讲道理”需求的能力,也就是满足客户今天下单,明天就要货的能力。

么,如何提升供应链管理能力呢?

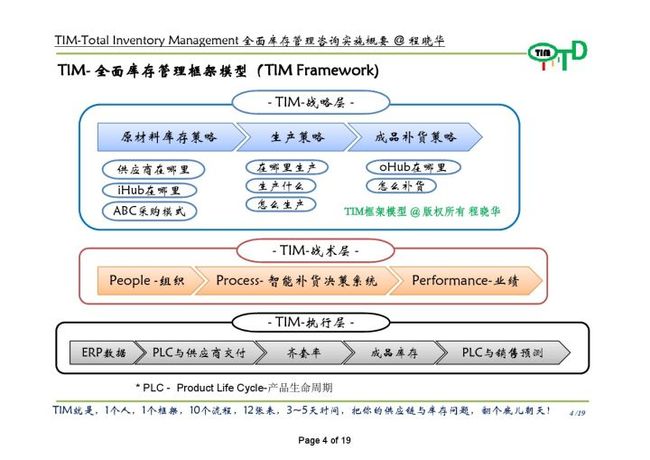

其实,供应链管理既没有绝招儿,也没有捷径,你唯一能做的就是围绕“3个P”去下功夫。

1.Process-流程:从接单到出货,中间的生产控制、供应商管理流程以及ERP等IT信息系统的持续优化是关键,而流程优化的前提是对业务模式有清楚的了解。

2.People-人与组织:在持续优化流程的基础上,持续优化组织架构,尤其是在具体的角色与职责方面。在我审核过的很多客户中,职责里面都出现过“确保”、“保证”之类的描述,这其实都是口号,不是职责。

3.Performance-绩效考核:合理的KPI体系可以帮助组织提升业绩,反之则只能是误导,如考核计划员、采购员的停线次数等,基本都是没有实际意义的考核。

最后,也是结果,那就是组织技能(Organizational

Capability),或者叫供应链管理的整体能力。供应链管理组织必须是一个学习型组织,因为供应链本身随着企业规模的扩大而不断扩大,供应链管理的

能力必须跟得上,否则,企业规模越大,企业倒闭的风险就越高。

业务模式 ==》流程==>组织==》绩效==》组织能力

供应链管理的 能力提升路线图