26593-2011 无损检测仪器 工业用X射线CT装置性能测试方法

声明

本文是学习GB-T 26593-2011 无损检测仪器 工业用X射线CT装置性能测试方法. 而整理的学习笔记,分享出来希望更多人受益,如果存在侵权请及时联系我们

1 范围

本标准规定了工业用X 射线CT 装置(以下简称CT

装置)性能测试的术语、定义、缩略语以及空间

分辨力、密度分辨率、定位光标准确度、层厚准确度、CT 值标准差等试验方法。

本标准适用于工业 CT 装置的出厂检验和型式检验。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有

的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究

是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 12604.2 无损检测 术语 射线照相检测

3 术语和定义及缩略语

3.1 术语和定义

GB/T 12604.2 确立的以及下列术语和定义适用于本标准。

3.1.1

空间分辨力 spatial resolution

工业 CT 装置鉴别和区分高对比度微小细节特征的最高能力。

3.1.2

密度分辨率 density resolution

工业 CT 装置区分材料对比度密度特性变化的最高能力。

3.1.3

伪像 artifact

在CT 图像上出现的与试件的结构及物理特性无关的图像特征。

3.1.4

标准试件 phantom

用来确定工业 CT 装置空间分辨力及密度分辨率等性能指标的试件。

3.1.5

调制传递函数 modulation transfer function

图像系统的调制度随空间频率的变化关系。它在数值上等于线扩展函数的一维傅立叶变换。

3.1.6

重建 reconstruction

射线穿过试件后的投影数据转换成代表试件截面衰减特性分布图像的计算过程。

3.1.7

像素 pixel

构成CT 图像的基本单元。

3.1.8

切片厚度 slice thickness

CT 图像所对应的射线切割物体的厚度。

GB/T 26593—2011

3.1.9

线扩展函数 line-spread function

理想的线状物质在重建图像上的响应或扩展函数。

3.1.10

调制度 modulation

图像系统对特定空间频率响应能力的度量。在 CT

图像上,它近似等于细节特征有效对比度和实

际对比度的比值。有效对比度是细节特征和背景的显示对比度;实际对比度是细节和背景的真实对

比度。

3.1.11

投影 projection

材料线性衰减系数分布函数沿着射线方向的线积分。

3.2 缩略语

下列缩略语适用于本标准:

CDF—— 对比度鉴别函数(contrast discrimination function)

CT—— 计算机层析或计算机断层扫描成像(computerized tomography)

ERF— 边缘响应函数(edge response function)

MTE 调制传递函数(modulation transfer function)

PSF—— 点扩展函数(point spread function)

注:理想的点状物质在重建图像(密度图像)上响应或扩展函数。

4 试验方法

4.1 空间分辨力测试

通常采用均匀圆盘法、线对测试卡法和圆孔型测试卡法(见附录C),

推荐采用圆孔测试卡法。

4.1.1 概述

通过圆盘标准试件(见附录A)CT 扫描图像得到圆盘边缘CT 数据轮廓变化,获得

ERF; 对 ERF 求 导得到点扩展函数 PSF; 通过对 PSF

的傅立叶变换计算最终导出调制传递函数 MTF; 由调制传递函数

MTF 获得装置在不同调制度下的空间分辨力。圆盘法测试的算法流程参见附录 B

中 B.1~B.3。

4.1.2 边缘响应函数 ERF 的生成

对圆盘扫描获得圆盘CT 图像;计算出圆盘CT

图像的质心位置;以质心位置为圆心,在圆盘图像

上选择一圆环区域,使圆盘的边缘图像包含在该圆环区域中;计算出圆环区域内所有像素点到质心的

距离。

将圆环区域内像素按一定的距离单位归组,距离单位的大小根据图像矩阵尺寸加以选择。同一个

距离单位范围内像素为一组。

将圆环区域内每个组的像素点分别取平均像素值,得到组别与平均像素值的对应关系。建立距离

和平均像素值之间关系表。从距圆心最近的1端数据开始,按照表1中推荐的拟合点数(奇数),依次选

取相应的点数组合。第2个组合中的第1个点应是第1个组合中的第2个点,以此类推可得到一组合

系列。例如对于像素矩阵尺寸为512的情况,选取每个组合中包含21个点,(即21个距离和平均像素

值关系),第11个点为中间点。对每个组合中点的平均像素值进行最小二乘法立方拟合,用拟合计算得

到的中间点像素值替代原中间点的像素值,以此重复操作,计算出全部拟合后的像素值,得到拟合像素

值和距离的关系。删除开始端和结束端的多余部分,根据距离和拟合像素值的关系得到边缘响应函数

ERF (或 ERF 曲线)。

表 1 推荐适用的各项参数

GB/T 26593—2011

单位:像素

|

|

|

|

|

|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.1.3 点扩展函数 PSF 的生成

对于 ERF

生成的结果重新进行与上面相似的分段拟合,对在此过程中每一次拟合得到的多项式求

导,计算中间点在每个导数解析式对应的值,得出距离和导数值关系的函数。

解得此函数的最大值,用最大值对此函数进行标准化处理得到点扩展函数 PSF

(或PSF 曲线)。

4.1.4 调制传递函数 MTF 的生成

将扩展函数 PSF

进行傅立叶变换,对振幅随频率的变化曲线在零频率处进行标准化处理,得到

MTF (或 MTF

曲线)。图像矩阵的截止频率定义为0.5线对/像素,傅立叶变换后的最高频率应不低于

图像截止频率的4倍。由采样定理得到对 PSF

的采样间隔不大于0.25像素。为获得光滑的 MTF 曲

线,频率域内采样间隔应小于0.01线对/像素(亦即对于PSF

的采样范围应大于100像素)。

计算傅立叶变换的振幅。对振幅随频率的变化曲线在零频率处进行标准化处理,得到

MTF (或

MTF 曲线)。

4.1.5 测试结果

由 MTF 曲线直接读出CT 装置在不同调制度下的空间分辨力指标。

4.2 密度分辨率测试

4.2.1 概述

在圆盘CT

图像中心区域特定范围选择一系列方块模型。对于每种方块尺寸类型,计算各个方块

中的像素平均值,通过计算这些平均值的标准偏差,得到这一方块尺寸下像素值的平均标准偏差。随着

方块尺寸的增加,建立方块尺寸和平均标准偏差之间的关系。将平均标准偏差表示为占各自总的像素

平均值的百分比,乘以3倍的系数得到 CDF。

由此计算出系统在一定尺寸范围下的密度分辨率指标。

圆盘法测试算法流程参见附录B 中 B.4~B.5。

4.2.2 测定区范围

测定区范围应包含足够的像素统计数值,但太大和太小都会使环状伪像和单个像素对测定产生影

响。测定区范围一般应采用圆盘CT

图像中心直径约为圆盘直径1/3的圆形区域,如图1所示。

图 1 测定区和方块区

GB/T 26593—2011

4.2.3 方块的规定

将测定区分成大小相等且互相不重叠的多个方块,方块的大小以像素的数量为单位。方块大小的

选取从一个像素尺寸到多个像素尺寸,从而形成一系列方块模型。方块的最大尺寸应符合表1的规定。

在每种模型中方块的数量应不少于25个。

4.2.4 平均标准偏差的计算

对圆盘扫描获得 CT

图像。选择测定区和方块模型。对于每种方块模型,计算每个方块内像素平

均值,按式(1)计算方块总的CT 平均值:

式中:

μ — 方 块 总 的CT 平均值;

m—— 方块的数量;

………………………………

(1)

μ — — 每个方块的CT 平均值(其中i=1,2,3, …,m)。

用计算方块像素平均值标准偏差的方法,获得平均标准偏差(对于一个像素的情况,平均标准误差

等于标准偏差)。见式(2)。

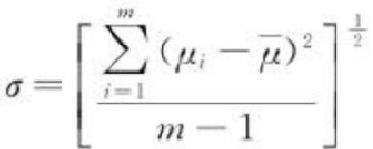

式中:

σ——平均标准偏差。

………………………………

(2)

4.2.5 CDF (曲线)的生成

按照方块尺寸从小到大的次序,建立方块尺寸和平均标准误差之间的关系表。按平均标准误差表

示为占各自总的像素平均值的百分比,乘以3,得到方块尺寸范围和密度分辨率的关系,即CDF

(曲线)。

将 CDF

曲线绘制在对数坐标系上,由此可以得出在不同尺寸范围下的密度分辨率。

密度分辨率测试也可采用空气间隙法,见附录 D。

4.3 定位光标准确度测定

4.3.1

采用均质材料制成圆柱形标准试件,表面应有清晰易见的定位标记,内部嵌有与均质环境成高

对比的特定形状的物体,此物体形状和位置与标准试件的定位标记具有严格空间几何关系。

4.3.2

标准试件放置在检测床上,使标准试件圆柱轴线垂直于扫描平面并处于扫描视野中心位置并使

标准试件的定位标记和定位光标重合。

4.3.3 采用标准的扫描条件进行扫描。

4.3.4 在 CT 图像中测定标准试件在扫描层中所处准确位置。

4.3.5 利用表面的定位标记计算出定位光标对实际扫描层面位置的偏差。

4.4 层厚准确度测定

4.4.1

采用均质材料制成圆柱形标准试件,内部嵌有与均质环境成高对比度的金属薄片,金属薄片与

标准试件圆柱轴线成一定夹角。

4.4.2 使标准试件圆柱轴线垂直于扫描平面,处于扫描视野中心位置。

4.4.3 采用标准的扫描条件进行扫描。

4.4.4 调整 CT

图像的窗宽、窗位,窗宽调到最窄,调整窗位使背景影像恰好消失,测出背景的

CT 值 和铝片的最大CT 值。

4.4.5 将背景的CT 值和铝片的最大CT 值之和除以2,其结果称为 CT 值的半值。

4.4.6 将窗位调到 CT

值的半值处,窗宽仍保持最窄,测出铝片的斜面宽度(半值全宽),即为层厚。

4.4.7

如果用多个片状物组成的多斜面,同时按4.4.4~4.4.6的步骤分别得出层厚值,再取其平均值

GB/T 26593—2011

为层厚。

4.5 CT 值标准差测定

4.5.1 通过对标准试件进行扫描,测 CT 图像均匀性的同时获得CT

均值、噪声值。

4.5.2

使标准试件圆柱轴线垂直于扫描平面并处于扫描视野中心位置,使标准试件的定位标记和定位

光标重合。

4.5.3 采用标准的扫描条件进行CT 扫描。

4.5.4 对每幅图像进行下列测量:

a) 在图像中心取一大于100个像素点并小于10%面积(如1cm²)

的区域,测出此区域的CT 均值 和噪声值;

b) 在相当于钟表时针3、6、9、12时的方向上,距标准试件边缘1cm

处,每个位置的面积大于等于 a)4 项规定的区域,分别测出4个区域的 CT

均值,其中以与中心区域 CT 均值的最大差值来 表示 CT 值的标准差。

GB/T 26593—2011

附 录 A

(规范性附录)

圆盘标准试件

A.1 基本结构

圆盘标准试件由均质材料圆柱体制成,其基本结构如图 A.1 所示。

图 A.1 圆盘标准试件结构示意图

A.2 设计要求

A.2.1

圆盘标准试件是由与被检测对象射线吸收特性相同或相近的均匀材料制作,推荐使用钢、铝及

有机玻璃。

A.2.2 圆盘的直径φ应与检测对象尺寸或对射线吸收相近。

A.2.3 圆盘厚度至少是切片厚度 t 的10倍, 一般应大于20 mm。

A.2.4

圆盘上下表面的平行度、圆盘圆柱度和侧面的粗糙度应与检测要求相适应。

GB/T 26593—2011

附 录 B

(资料性附录)

圆盘法测试的算法流程

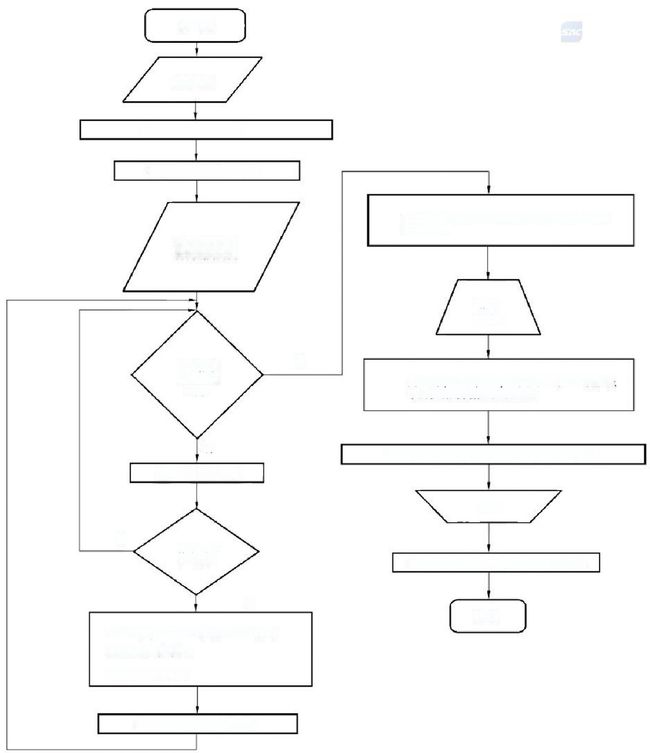

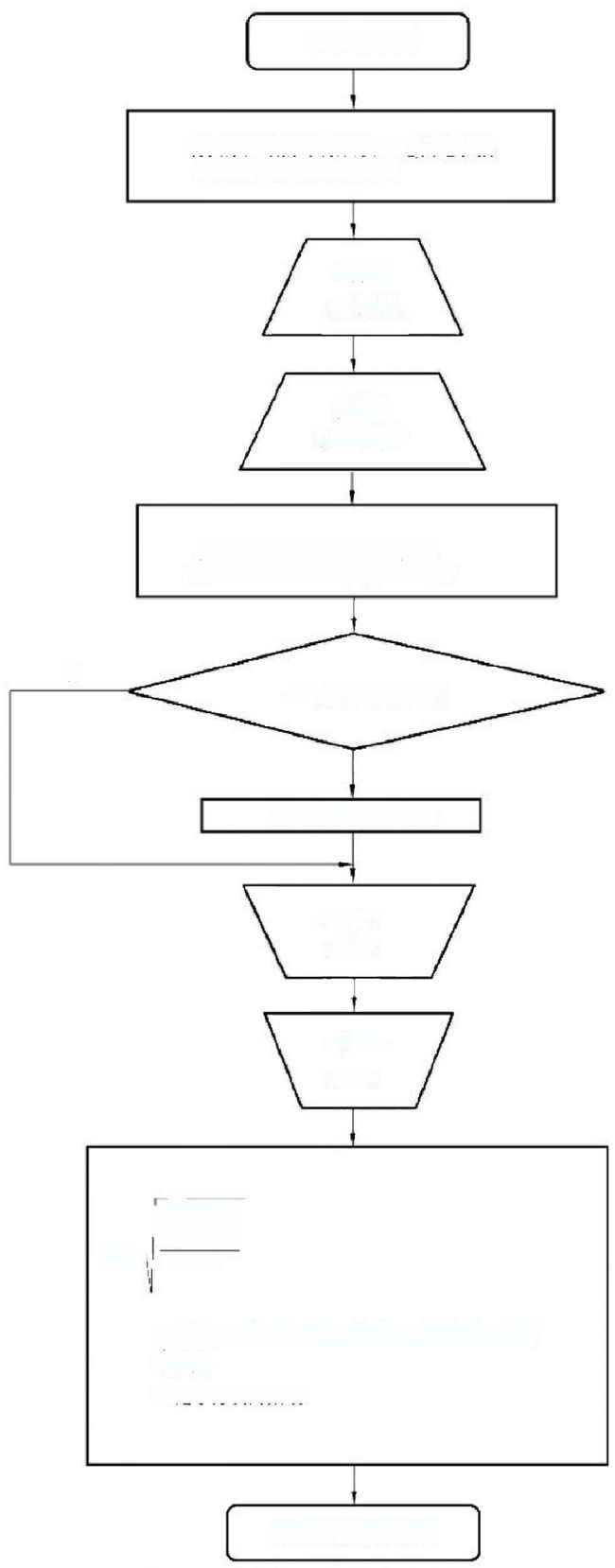

B.1 ERF 算法流程见图 B.1 (以512图像矩阵尺寸为例)

输入图像

计算圆盐CT 图像的质心

初始化:ERF 数组:0→ERF

计算每组像素值的平均值→ERF 数组:ERF 数组

长度→len

输入分别在边

界两端的两点

i循环

I-0,len

全部像素

是否都处

理完?

是

用ERF[i]→ERF[i+20]进行最小二采法三次拟合,

求山多项式系数a0,al,a2,a3

否

取一个像素VIxllyl

a0+al(i+10)|a2(i+10)² |a3(i| 10)→ERF[i| 10]

i循坏

否

像素是否

在环内?

去掉ERF 前后各10个数据,得到ERF 数组

是

结 束

Dist=sqrt{(x—cenler.x)²+(y—center.y)²);

Dist=Dist-内半径:

Dist=(int)(Dis(*20)

将Dist相等的像素归为一组

图 B.1 ERF 算 法 流 程 图

GB/T 26593—2011

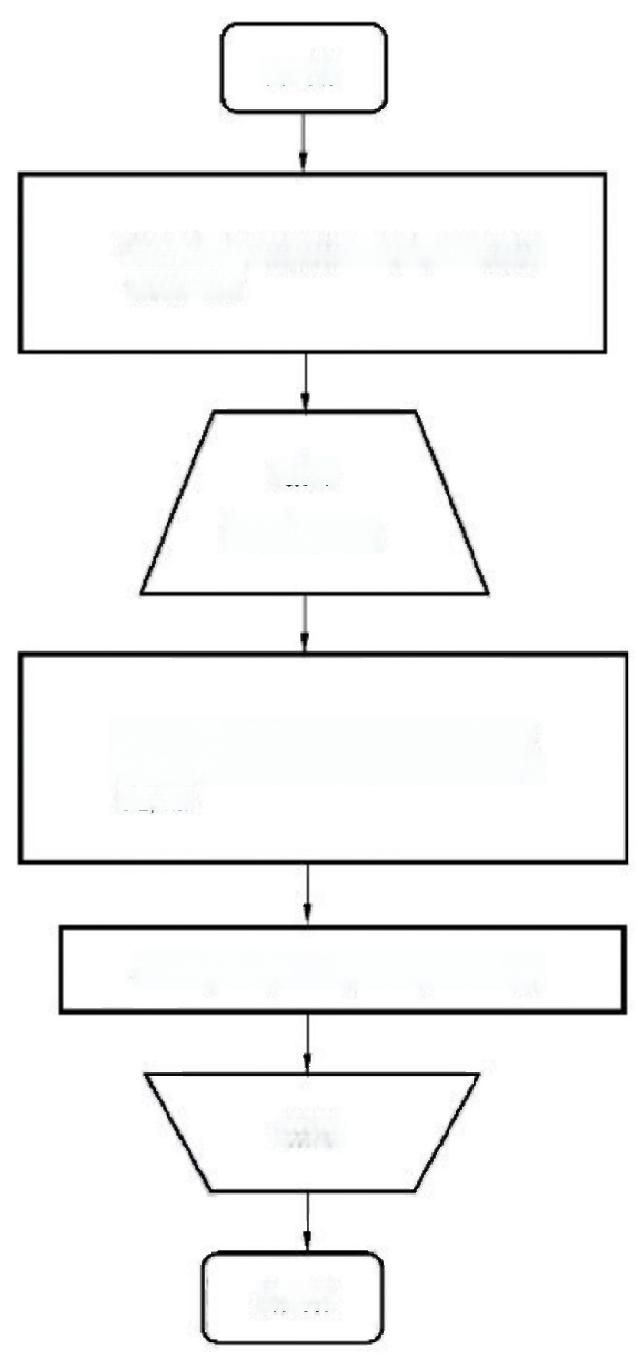

B.2 PSF 算法流程见图 B.2

B.3 MTF 算法流程见图 B.3

图 B.2 PSF 算法流程图

图 B.3 MTF 算法流程图

GB/T 26593—2011

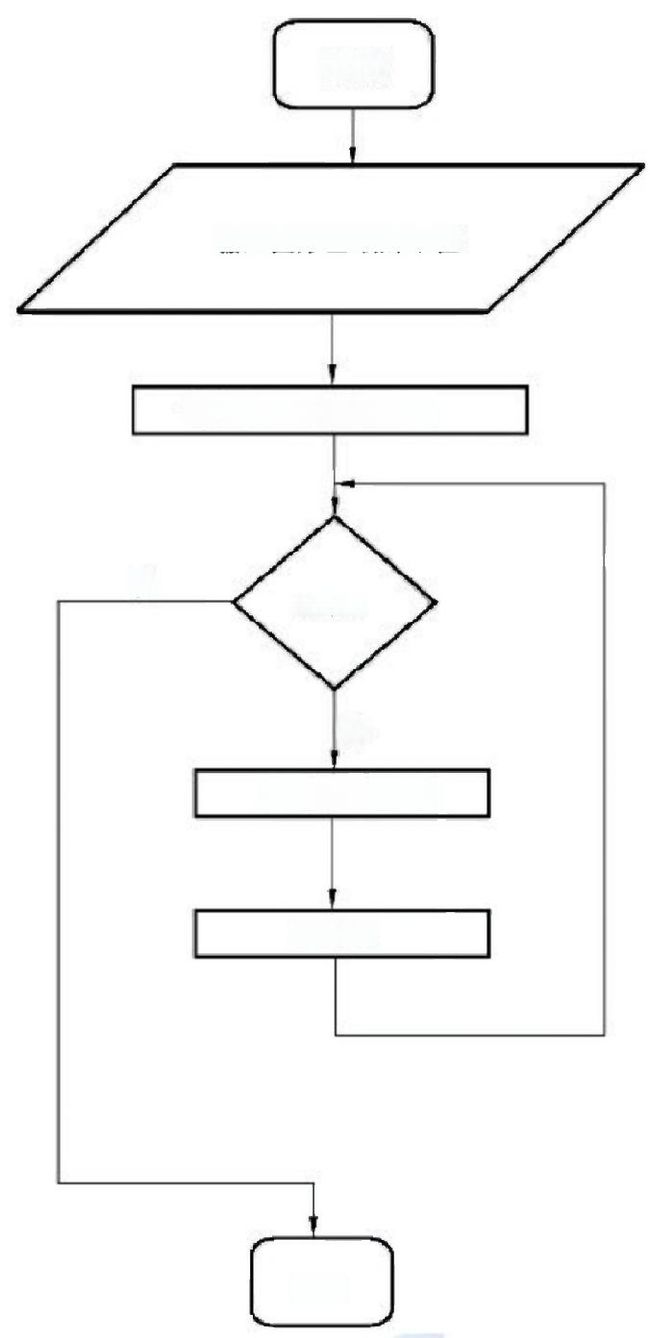

B.4 CDF

算法流程见图 B.4, 图 B.5

输入圆形区域的半径

初始化CDF 数组:1→i

否

i<25

是

Parti(t)→CDF[i ]

i=i+1

结束

图 B.4 CDF 算法流程图

图 B.5 方块函数算法流程图

GB/T 26593—2011

附 录 C

(规范性附录)

圆孔型测试卡法测试空间分辨率

C.1 概述

用圆孔型测试卡测试空间分辨率。圆孔型测试卡的制作也可以根据供需双方协商决定。

C.2 圆孔型测试卡基本结构

C.2.1

圆孔型测试卡是在高密度的圆柱形基体(钢、铝或有机玻璃等)上,加工一系列直径不同的圆形

孔,孔成行状排列。其基本结构如图 C.1 所示。

C.2.2 圆孔型测试卡的直径可以根据具体情况设计。厚度 H 一般为20 mm

左右。

图 C.1 圆孔型测试卡结构图

C.3 测试方法

C.3.1

测试时,应使圆孔型测试卡对射线的衰减条件与实际检测试件接近,必要时要采用射线衰减

补偿。

C.3.2

选择的扫描工艺、重建参数及图像处理等条件要与实际检测试件的条件一致。切片位置应选

在孔深的中部区域。根据圆孔型测试卡的 CT 图像按 C.4

计算空间分辨率。用孔径代替线条宽度,可

以参照C.5 绘制 MTF 曲线。

C.4 空间分辨率的计算

按式(C.1) 计算装置的空间分辨率R:

R=(1/2)×1/Dm … ………… … … …(C. 1)

式中:

R—— 空间分辨率,单位为线对每毫米(lp/mm);

Dmn— 在 CT

图像上能够分辨的最小孔径(指在10%的调制度下分辨的孔),单位为毫米(mm)。

C.5 MTF 曲线的绘制

以空间分辨率线对数为横坐标(单位为 lp/mm)、 调制度为纵坐标绘制出 MTF

曲线。典型的 MTF

GB/T 26593—2011

曲线如图C.2 所示。

空间分辨率线对数/(线对/毫米)

图 C.2 典型的 MTF 曲线

C.6 测试结果

空间分辨率为10%的调制度下的测试结果。给出测试结果时,需要给出试件情况、工艺条件及检

测时间等技术条件。

GB/T 26593—2011

附 录 D

(规范性附录)

空气间隙法测试密度分辨率

D.1 概述

用空气间隙试块测试密度分辨率。测试卡的制作可以根据供需双方协商确定。

D.2 空气间隙试块

D.2.1

空气间隙试块是在均质刚性基体材料(一般为钢、铝或有机玻璃等)中人工制作一定直径和厚

度的空气间隙,使得切片厚度内的局部平均密度发生变化,从而测试密度分辨率。其基本结构如图

D.1

所示。

D.2.2 基体是由两个高密度圆柱体组成,高度在15mm

以上。凹槽直径φ’不小于20 mm, 圆柱体直

径可根据实际情况规定, 一般不小于3φ。

D.2.3 凹槽深度h 根据切片厚度t 和实际情况确定。

图 D.1 空气间隙试块剖面图

D.3 测试方法

D.3.1

测试时,应使空气间隙试块对射线的衰减条件与实际检测试件接近,必要时要采用射线衰减

补偿。

D.3.2

选择的扫描工艺、重建参数及图像处理等条件要与实际检测试件的条件一致。扫描时,应使凹

槽包含在切片厚度范围之内,且处于切片厚度的中心。

D.3.3 在 CT

图像上,按照相同或接近的分布直径,选择相同大小的圆形测试范围(如20 mm

直径范 围),分别测试有凹槽部位和没凹槽部位的CT

值(测试范围内像素的平均值)。没有凹槽部位的 CT 值

的测试不能少于5个部位。

D.3.4 求出没有凹槽部位测试部位点的平均 CT 值和标准偏差值。

GB/T 26593—2011

D.3.5 若测试有凹槽部位的 CT

值与凹槽的高度变化呈近似线性,且与没有凹槽部位的平均 CT 值的

差(绝对值)大于没有凹槽部位 CT

值的三倍标准差值,则认为此凹槽和基体密度差可分辨。最小分辨

的密度差代表了密度分辨能力。

D.4 密度分辨率的计算

密度分辨率按式(D.1) 计算:

C=(h/t)×100% … … … … … …(D. 1)

式中:

C— 密度分辨率;

h—— 能分辨的凹槽深度值,单位为毫米(mm);

t—— 切片厚度值,单位为毫米(mm)。

D.5 测试结果

密度分辨率为一 定测试范围(一般为20 mm)

下的测试结果。给出测试结果时,需要给出试件情

况、工艺条件及检测时间等技术条件。

延伸阅读

更多内容 可以 GB-T 26593-2011 无损检测仪器 工业用X射线CT装置性能测试方法. 进一步学习

联系我们

DB33-T 2567-2023 道路突发事故液态污染物应急收集系统技术规范 浙江省.pdf