基于云的先进计划与调度系统的框架与部署

摘要

许多中小型制造企业已经实施了企业资源计划(ERP)和制造执行系统(MES),开始了云制造的征程,但高昂的硬件和软件投资、实施和维护成本通常会阻碍中小企业采用先进的计划和调度(APS)系统。本文旨在开发一种基于云的APS(C-APS)系统框架、服务结构以及在公共云基础设施平台和服务提供商或混合云平台上部署C-APS系统的方法。为了提高建模效率和数据稳定性,提出了建立C-APS系统虚拟工厂模型的包图方法。C-APS系统是一个基于云的、面向对象的软件,其基于仿真的调度引擎可以生成重要的生产作业计划,并且具有按需自助服务、快速扩展和调整到虚拟工厂模型的特点。C-APS系统在某领先汽车零部件装配公司印制电路板生产调度中的应用表明,输入的计划数据模型易于维护。该算法调度质量高,计算时间短,便于实际应用。

1 引言

随着全球竞争的巨大压力,全球供应链中的制造商和分销商面临着快速响应市场需求、缩短订单到交货时间(OTD)和减少库存的压力。此外,还需要为下游客户提供根据市场需求、实时订单生产进度状态、发货量和时间灵活下单的灵活性。许多中小型制造企业已经实施了ERP(Enterprise Resource Planning)和MES(Manufacturing Execution System),开始了云制造的征程。然而,在当前竞争激烈的动态市场中,ERP采用的是提前期补偿和无限能力加载的方式,很难生成有效的制造订单计划。因此,一种名为APS(Advanced Planning and Scheduling,高级计划与调度)的新方法旨在解决从车间层的有限能力调度到企业层的基于约束的计划的问题[1]。APS系统是ERP系统的附加组件或直接集成组件[2]。

一般来说,APS系统需要一个计划引擎,计划引擎可以采用不同的方法,如优化技术、启发式搜索算法或仿真。优化和启发式搜索方法可以考虑多个目标(例如,交货期、利用率、周期时间)和车间生产约束(例如,能力约束、操作序列、顺序相关的设置),但是在大型实际制造环境中,搜索最优解的计算时间可能太长。基于仿真的方法是解决实际生产计划与调度问题的一种可行方法,而不是追求最优解。此外,目前的APS系统大多是基于服务器的,由于硬件和软件投资较高以及实施和维护成本较高,实施APS系统的中小企业并不多。从实际应用的角度看,一个有效的APS系统需要考虑四个问题:

- (1)在调度质量方面,APS系统的调度技术可以包括生产特性和调度约束,以生成车间执行的可靠的生产和作业计划。

- (2)在实际应用中,用户可以利用APS系统快速生成生产作业计划,响应市场需求变化;最好将APS系统与ERP和MES系统集成。

- (3)在系统扩展方面,当工厂有新发布的产品、机器或工艺时,APS系统模型易于调整。

- (4)系统建设成本、实施成本、维护成本

随着利用公共云服务的趋势,云制造是在云计算、物联网、虚拟化和面向服务的技术支持下,面向所有类型的最终用户的先进制造模式[3]。云服务平台提供商(如AWSTM、AzureTM)提供的服务提供了将基于服务器的APS软件迁移到基于云的APS系统的机会,这些公司不需要投资高端计算机硬件和维护APS软件。基于云的APS系统的开发对于中小企业来说是经济、关键和实用的。生产调度员是按需用户,他们可以使用某些基于云的APS计划和调度功能来生成其生产/运营计划和报告。

因此,本文旨在提出一种基于云的高级计划与调度(C-APS)系统框架、服务结构和部署方法,以供系统开发人员在公有云平台或混合云平台上开发和部署C-APS系统。为了简化输入数据的收集,我们还将介绍一种构建C-APS系统所需的虚拟工厂模型的方法。C-APS系统采用了Wang等人提出的容量分析和规划仿真模型。[4];考虑车间实际生产特点/约束条件(如分批)和调度逻辑,生成有效的日/周/月生产作业计划。C-APS系统的调度引擎是一个确定性离散事件仿真调度引擎,可以嵌入优化和机器学习方法来提高调度质量。此外,C-APS系统建模简单,所需的主要数据(如BOM、工艺路线、生产订单、在制品)可以从ERP和MES系统导入,减少了计划人员的数据准备和维护时间。C-APS系统是一个面向对象的软件,它的特点是可以快速扩展和调整虚拟工厂模型,以适应新发布的产品、生产线或工艺,从而降低实施和维护成本。

论文的其余部分组织如下。第二节对相关研究进行综述。第三部分介绍了C-APS系统框架、服务结构和云部署方式,以及构建虚拟工厂的建模方法。第四部分描述和评价了C-APS模式在某汽车电子零部件组装企业的应用效果。最后,给出了结论。

2 文献综述

在20世纪90年代早期,Gartner Group推广了企业资源规划(ERP)系统这一术语[5]。ERP系统通过多模块应用软件包集成业务流程、服务和支持多种业务功能,已成为各部门管理组织业务的事实标准[6]。然而,ERP采用提前期补偿和无限能力加载的方法,缺乏短期/长期决策能力,如计划和调度,以应对不断变化的动态营销需求[7,8]。

许多计划和调度研究已经出现,以弥补ERP计划和决策能力的不足;然而,计划和调度问题通常被认为是两个独立的问题,分别解决[9]。大多数文章都集中在算法[10-12]、调度模型的松弛/聚合和代理模型[13,14]上。前人的工作在工厂范围内的优化方面取得了重大进展,但很少有工作能提供整合计划和调度的整体解决方案。

最近,一种名为高级计划和调度(APS)系统的新方法旨在与ERP集成,以帮助生产调度员解决车间中发生的计划和调度问题[15,16]。本研究将APS定义为利用运筹学、启发式搜索算法和仿真等一种或几种高级求解方法来解决工厂计划和调度问题的信息软件系统。换言之,APS是一个企业应用信息系统,其计划和调度引擎通常采用多种高级计划和调度求解算法。

然而,使用的大多数技术都有障碍。例如,混合整数规划(MIP)很耗时才能被接受,而启发式算法可能会忽略一些现实的约束[15]。Tahmassebi[17]构建了一个MIP模型来解决一个简单的工厂规划问题,但它需要超过15个小时才能生成解决方案。Chen和Ji[18]提出了APS的MIP模型,该模型明确考虑了多订单环境下的能力约束、工序顺序、提前期和交货期。穆恩等人。[19]提出了一种先进的计划与调度模型,该模型集成了能力约束和优先约束,以最小化完工时间。Kung和Chern[20]提出了一种启发式算法,称为启发式工厂计划算法(HFPA),用于解决工厂计划问题。

通常,以优化和启发式搜索算法为计划引擎的APS系统可以考虑多个目标和生产约束,确定机器上可以处理的每个工单的生产顺序或每个工单的开始和结束时间。这类APS系统可以对特定领域的问题进行深入的建模,但对于实际中的大型问题,搜索最优解的时间可能过长。因此,仿真是解决实际生产计划和调度问题的可行方法,Hvolby和Jensen[21]提出了一种车间管理的实时调度方法。王和林[22]提出了一种实时动态系统来解决制造过程中异常状态的变化。

云服务模型分为基础设施即服务(IaaS)、平台即服务(PaaS)和软件即服务(SaaS)。IaaS云服务基础设施提供商(例如,Amazon EC2TM和VMwareTM)通过网络托管虚拟化计算资源,并为云计算环境提供数据存储、高速计算和其他功能。PaaS云服务平台提供商(例如AzureTM和AmazonTM Lambda)允许服务提供商和服务消费者管理、开发和部署应用程序以及可能的应用程序托管环境的配置设置。SaaS云服务提供商根据客户需求和云服务平台的资源(例如ShopifyTM和GoogleTM)设计各种云服务产品。云计算的基本特征包括快速、低成本、易于使用和虚拟化、按需自助服务、广泛的网络访问、资源池、快速弹性和可衡量的服务[23]。企业支付实际运营需求,而不是高额的硬件和软件投资[24]。Lu和Xu[25]提出了具有按需制造服务的基于云的制造设备的通用系统架构。本文还举例说明了如何在AWSTM大数据分析平台上对复杂的工程数据流进行数据分析。Okwudire等人[26]提出了一个三层冗余架构,以保证公共互联网(即Google云平台)上基于云的数控系统的安全可靠。此外,Helo et al.[27]提出了一个云生态系统的原型模型,展示了门户的基本特征和分类。基于云的系统有利于台湾中小企业的智能制造实践[28]。它不要求高端设备具有高速计算能力,只要它们处于网络环境中。最近,研究人员将云计算技术与APS相结合;例如,Meissner和Aurich[29]提出了一种生产计划调度架构,该架构利用云计算技术使生产计划更即时、更透明、更靠近车间。

除了云的基本特征外,云服务的层次在云服务中起着至关重要的作用。许多学者提出了制造业云计算的不同层次的层次结构和系统架构,从三层到十二层不等[28,30-32]。例如,Xu[30]展示了一个云制造系统框架,它由制造资源层、虚拟服务层、全局服务层和应用层四层组成。郑等人[33]提出了一种基于云的设计系统架构,包括应用层、服务层和资源层,以支持基于云的设计(CBD)环境下的独一无二企业的产品规划过程。Gunawan和Surendro[34]提出了一种基于云ERP系统的企业架构,包括用户层、云MES层、物联网层和设备层,以构建云平台架构。Wang等人.[4]提出了基于RFID的云MES制造流程,构建了云平台架构的用户层、应用层和资源层的云MES系统框架。云计算应用于企业信息系统的优势在于:云计算ERP的实施时间比传统ERP快,成本降低30-40%,使用方便,信息更新快,设备投资少,支持可视化和标准化流程[35-38]。

综上所述,在实际应用中,使用优化和启发式搜索算法的APS系统作为计划引擎通常会面临耗时和专注于具体问题的问题。因此,基于仿真的APS系统是解决实际生产计划与调度问题的可行途径。然而,对于中小企业来说,实施基于服务器的APS系统仍然是一项很高的投资。因此,开发一套基于云的APS系统,帮助中小企业缩短实施时间、降低软硬件投资成本、降低维护成本,具有重要的现实意义。

3 基于云的高级计划与调度(C-APS)系统

这一部分将介绍提出的基于云的APS系统框架、服务结构和云部署方法,最后介绍使用包图为C-APS系统构建虚拟工厂模型的建模过程。

3.1 提出的Cloud-APS系统框架

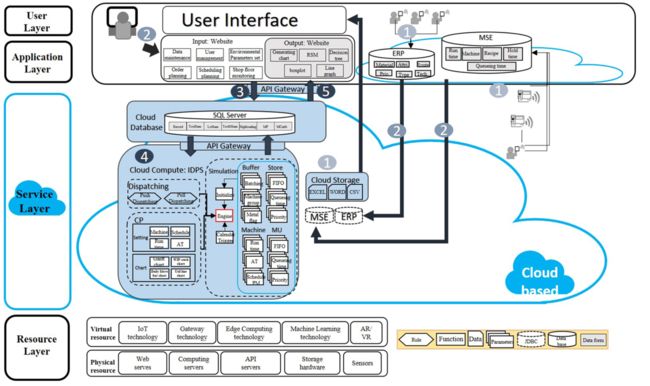

根据文献,云计算应用体系结构至少包括资源层、服务层和应用层。本文提出了基于云的企业计划调度系统架构,包括用户层、应用层、服务层和资源层四个层次。每一层的主要特征/功能可以总结如下并如图1所示。

图1 基于云的企业计划和调度系统架构

- 用户层。用户界面(UI),包括计划生产计划的生产计划员、接收计划并更新计划MRP的车间操作员、更新采购订单的采购人员、为订单购买物料的销售人员。

- 应用层。它包括订单添加、订单管理、智能调度、日程查询、MRP更新、可视化能力分析、跟踪信息更新、推荐物料计划等应用功能。

- 服务层。这一层主要包含调度模型的基于仿真的调度引擎,根据调度参数生成生产作业计划。监控模型将监控车间生产状态(例如,在制品和机器状态),并在重新调度被激活时通过传感器向调度模型提供及时信息。分析模型将基于历史数据分析车间性能(例如,利用率、在制品数量、周期时间)。

- 资源层。这一层由虚拟资源和物理资源组成。虚拟资源主要包括MES和ERP中存储的数据和信息。物理资源也称为硬件设备,包括Web服务器、计算服务器、API服务器、内存和从设备收集信息的传感器。除了传感器之外,其余的服务器或存储器可以使用由云基础设施、平台和服务提供商(例如,AWSTM)提供的服务。

遵循基于云的企业计划与调度系统的四层体系结构,基于云的APS(C-APS)系统可以包括五个主要模块:(1)行业案例模板、(2)用户界面(UI)、(3)基础数据输入、(4)基于云的仿真调度和(5)输出(见图2)。每一层的主要特征/功能可以概括如下。

图2 基于云的高级计划与调度系统框架

- 行业案例模板。在使用C-APS进行调度之前,必须将生产和计划数据输入到C-APS系统中,并提供所需的模板;系统会创建云存储,并存储所需数据的样本文件,供用户下载和参考。

- UI模块。它提供了友好的网页和交互界面,实现了多用户、多终端同时管理权限。前端用户界面与通过应用编程接口(API)处理的后端数据之间的数据传输。

- 基础数据录入模块。该模块为C-APS系统应用建立虚拟工厂模型,当外部环境发生变化(如新发布的产品、生产线或工艺)时,必须更新该模型,以确保每次的生产调度都符合工厂的实际情况。该模块由数据文件和调度逻辑文件组成,物料相关数据(如客户订单、生产任务、库存、产品工艺、工艺路线)可从ERP导入,机床相关数据(如机床可用时间、在制品状态、运行时间、配方、定时PM)主要来自MES。调度逻辑文件存储工厂中频繁应用的生产约束(例如,Qtime、规格匹配)和调度规则(例如,批处理、优先级)。

- 基于云的仿真调度模块。该模块提供C-APS系统云调度服务,包括基于仿真的调度引擎、仿真调度规则控制器和能力计划器[4]。模拟调度规则控制器由两种调度决策机制组成:LSM(Lot_Select_Machine)和MSL(Machine_Select_Lot),前者通过考虑多种因素(如配方、金属污染限制)来选择最适合加工的机器,后者通过满足机器的生产约束(如Qtime、批量)和选择标准(如FIFO、临界比)从一组等待加工的批次中选择最合适的批次。基于车间在制品和已发放批次,模拟引擎将调度批次和机器、触发事件、记录批次性能和机器生产状态。Capacity Planner主要为用户提供一个设置计划和控制参数(如可用机器时间、计划PM)的界面。然后,产能计划模块将激活模拟调度引擎以生成可靠的生产/操作调度,该调度通常充分利用可用产能来满足周/月需求计划[4,39]。

- 输出模块。用户可以通过输出模块的网站获取云数据库中存储的两类信息,包括生产计划和产出绩效(如日总和、周期时间、运行单、按流程在制品、按流程移动)和分析结果(如关键机床、计划PM)。用户可以通过预定义的API将计划输出信息常规下载到本地站点Excel文件或数据库(如SQLTM)中,并生成公司的具体生产计划和分析报告。此外,他们还可以根据客户需求和材料/产能供应对生产和运营计划进行必要的调整。

C-APS系统的调度引擎是一个确定性离散事件仿真调度引擎,其调度决策机制LSM(Lot_Select_Machine)和MSL(Machine_Select_Lot)可以与优化搜索算法(如蚁群和基于生物地理学的优化)和机器学习方法(如强化学习)相结合,以确定不同生产环境下每台机器的调度规则的最佳组合,从而提高调度质量。为了开发灵活且易于扩展的C-APS,我们采用了一种称为模型驱动架构(MDA)的软件工程方法。对开发面向对象的仿真调度引擎感兴趣的读者可以参考Wang等人的文章。[4]描述了类图、用UML时序图表示系统运行过程以及相关类之间的信息传递,给出了表示半导体晶圆厂单片机、MCM等复杂机器内部行为的操作逻辑伪代码。

3.2 C-APS系统的业务结构和部署

为了保证基于云的APS(C-APS)系统提供的云调度服务的高质量,我们需要一个功能齐全、具有前瞻性的商用云平台。根据云基础设施即服务魔力象限2018年的报告,亚马逊网络服务(AWSTM)被评为远大愿景和高执行能力的领头羊象限;它提供计算、存储、数据库、分析、开发工具、管理工具、物联网、安全和业务应用程序。在本研究中,我们选择AWSTM作为云服务基础设施(IaaS)和云服务平台(PaaS),并使用九种服务来部署C-APS系统。

C-APS系统在AWSTM中部署的业务结构如图3所示。C-APS系统的运行将从用户连接到C-APS的网页开始,基于EC2TM云服务器,通过Elastic BeanstalkTM请求服务。API在前端用户界面和后端数据处理之间起到数据传输桥梁的作用,如在数据库中添加客户订单、更新采购计划、向C-APS的调度仿真引擎输入调度参数和基础数据。密钥管理服务(KMSTM)为用户提供管理功能以访问AWSTM服务和资源的权限。C-APS的调度引擎,这是Wang等人开发的一个面向对象的产能计划调度仿真系统。[4],存储在LAMBDATM中,提供无服务器计算服务。

图3 部署在AWSTM中的C-APS系统的业务结构

因此,企业不需要维护APS服务器,用户可以通过API连接触发LAMBDATM中的调度功能。在C-APS系统中,所有功能程序都通过LAMBDATM执行,对模拟操作进行调度,并生成调度结果访问。存储在RDSTM关系数据库中的计划和调度结果。用户可以通过S3TM在客户端打印或暂存调度报告。S3TM也是基础规划数据模板的临时存储区。此外,ECSTM是一个容器部署工具,可以快速地将服务模块(在图3的虚线内)共享给用户。最后,CloudWatchTM负责监控系统性能变化、优化资源使用和查看操作状态。

一些制造企业可能希望将存储在ERP和MES中的数据直接传输到C-APS系统数据库。在这种情况下,混合云部署是一种选择。图4说明了C-APS系统的混合云部署模型由三个部分组成:(1)模拟引擎、(2)网页服务器和(3)数据库服务器。每台服务器使用API进行数据传输。ERP和MES还通过API将数据传输到存储在公有云中的仿真调度引擎。然后,用户将网络服务器连接到API,以触发用于计划和调度的模拟调度引擎。然后,计划日程的结果通过API存储在数据库服务器中,并同时反馈给web服务器,用户可以立即在网页上查看日程安排结果。

图4 C-APS系统的混合云部署

混合云架构可以保护企业内部数据的安全,并利用公有云的便利性。这也使得C-APS系统的实施不会影响现有企业信息系统的运行和数据库设计。此外,由于服务器云化,大大降低了硬件投资和控制成本。

3.3 C-APS系统的实现

C-APS系统的实施通常包括五个阶段:(1)现状和需求分析,(2)数据收集和调度(即虚拟工厂)建模,(3)用户培训,(4)系统集成和用户场景测试,(5)上线。第二阶段需要企业管理信息系统、生产计划员和车间管理人员的通力合作。系统顾问通常花费一到两周的时间进行现场培训,帮助项目相关人员了解C-APS系统框架和功能(参见图2和图3)、系统运行和调度参数设置、输入/输出数据和表格。数据准备的完备性和正确性将对C-APS系统上线后的调度质量产生重大影响。通常,系统实施顾问将提供构建虚拟工厂调度模型所需的输入表,并要求MIS和生产计划人员准备必要的生产数据(例如,产品、工艺路线、资源组、生产小时数、订单信息、库存信息)。此外,车间管理需要提供工厂的特点和生产约束。我们可以将输入数据的类别表示为图5所示的类图。图5显示虚拟工厂模型主要包括组成物理工厂的对象以及存储在ERP、MES和Excel中的相关信息。物理工厂类分为两类:资源类和材料类。资源类别包括设备模具、人工工具和仓库。物料分类分为产成品、自制件、外购件。C-APS系统可以从MES系统导入物料信息(包括产品BOM、工艺路线、标准作业时间)和资源信息(设备和人力的可用时间及相关参数),也可以从ERP系统导入库存、采购订单、客户订单信息。

图5 C-APS系统的类图

一般而言,类图说明了C-APS系统所需的大多数表和输入数据,以及不同对象(包括属性和方法)之间的关系。具有IT背景的员工更容易理解,如果企业应用信息系统(如ERP、MES)中已经存在数据,则可以使用数据迁移技术获取所需的表格和数据。特别值得一提的是,类图没有显示生产经理经常在Excel文件中维护的调度限制(例如,MO合并和拆分规则、批次大小)以及主要是经验法则的生产约束(例如,Q-Time、替代工艺路线)。这些数据需要相关部门人员进行收集整理,对收集到的数据进行格式、一致性、完整性、正确性的验证非常耗时,这对系统实施进度和进度质量有很大影响。

因此,本部分建议使用包图构建虚拟工厂模型,以便系统用户和数据提供者能够清楚地了解虚拟工厂模型所需的数据源、格式和数据关联。然后,他们可以快速有效地提供建立C-APS虚拟工厂调度模型所需的信息。图6所示的封装示意图包括五个主要模块。虚拟工厂模型位于中心,连接ERP、MES、物理工厂和用户。它清楚地显示了构建基于虚拟工厂的C-APS模型所需的数据源和格式。虚拟工厂包图包括六类:(1)物料、(2)设备、(3)仓库、(4)人力、(5)工具、(6)订单信息。物料分类包含物料类型、生产工艺路线和BOM表信息,这些信息可能来自ERP和MES。设备类包括自动化设备和半自动设备,人力类包括生产操作员、装配操作员、质检操作员。有关设备和人力类别的所有信息都可以从MES和物理工厂模块获得。工具类别的数据可以从物理工厂操作的信息(如数量和剩余寿命)中获得。用于构建库存模型的仓库类可以从ERP的倒冲和库存记录中获取。最后,C-APS模型的订单信息类可以从ERP的客户订单、采购订单和制造订单导入。

图6 基于云的APS系统包图(模糊是因为论文里就很模糊)

虚拟工厂调度模型建立后,生产计划员只需维护所需的基础数据和计划数据Excel文件,上传到C-APS系统,并通过云用户界面设置相关的调度参数,即可满足不同用户的应用需求。例如,生产计划员可以通过考虑加班和外包的不同策略,使用C-APS系统生成生产作业计划。建模过程如图7所示,主要由产品设置、资源设置、初始化、参数设置四个部分组成。

图7 C-APS系统的建模过程

在产品设置步骤中,所有与产品相关的数据都需要设置并存储在数据库中,包括物料(即所有调度产品)、每个物料的工艺路线/替代工艺路线和BOM、物料/替代物料、每个工艺路线的生产批次合并或拆分约束/逻辑、加工时间。在资源设置步骤中,用户需要维护生产产品所需的资源,包括工厂型号、工厂内的机器/机组、缓冲区/仓库、人员/模具/夹具的数量和类型,以及每个零件在不同机器上的操作过程时间,并附带相关资源。在初始化步骤中,启动C-APS系统的模拟调度模块的初始条件信息包括仓库物料和车间在制品、生产资源状态(如配方、操作参数、PM计划)和及时订单信息(如客户订单、生产任务)。最后,为了开始每次C-APS仿真运行,用户需要设置参数,包括仿真版本和调度参数。前者包括制造资源组、资源能力(有限、无限)、资源转移、资源运行时间、仿真时间(开始时间)。后者包括材料约束(例如,制造或购买、提前期)、调度逻辑(例如,FIFO、临界比率、订单合并/拆分)、数据收集周期和机器故障规则。

4 实证研究

C-APS系统在台湾一家领先的汽车电子零件公司的实证研究中得到了验证。CASE公司实施ERP和MES分别已有十五年和五年的历史。在过去的两年里,该公司还实施了基于商业服务器的MP(物料计划)和CP(产能计划)系统。由于CP系统是一种启发式的制造订单(MO)能力加载方法,不能考虑案例公司关键工序的生产约束,因此很难计划一个有效且可执行的车间作业计划。因此,CASE公司的生产计划员只能使用CP系统生成生产任务计划,并使用ERP将生产任务下达到车间。车间主管手动使用Excel根据他们的经验和车间生产状态生成作业计划。

CASE公司在其印刷电路板(PCB)生产计划中实施了基于云的APS(C-APS)。印刷电路板的制造过程可以分为混合集成电路(HIC)和表面贴装器件(SMD)两个阶段(见图8)。HIC阶段包括五个阶段,前三个阶段是印刷、后固化和烧结。重复这三个过程,直到达到印刷所需的层数,然后进行激光切割和质量检查。检验后,在制品的一部分可以包装并运往下游客户。在SMD阶段,SMD生产线由几台高度自动化的机器组成,这些机器执行焊膏印刷、拾取和放置、熔化和自动光学检测(AOI)操作。然后,最后八道工序由一条由自动化机器和人工操作组成的混合生产线完成;手工制造包括引线焊接、散热片粘合、防水灌胶和包装。

图8 汽车零部件制造系统中的主要制造流程和机器

在Case公司,HIC工艺中有8台PCB机组合在一起,一个PCB箱体可以放置多达100块电路板进行移动。印刷完成后,PCB容器盒移至临时储存区10分钟,等待均匀的金属涂层。然后将PCB容器盒送到四个烤箱中的一个进行后固化操作。每个烤箱最多可烘焙4个集装箱,即400块PCB。生成PCB操作时间表的一个特殊挑战是,五名熟练的操作员操作八台PCB机,而只有三台PCB机可以服务于通孔(TH)工艺。因此,PCB机器的运行时间表高度依赖于五个操作员的工作时间表。根据操作员利用率高的政策,车间主管只能根据经验、生产任务优先级和机器可用性手动生成操作员的工作计划。

为了说明C-APS系统在工业实践中的优势,我们将从易于实现和维护、计算时间和规划有效性三个方面对C-APS系统的性能进行评估。首先,基本录入的规划数据易于维护。在使用包图收集建立案例公司虚拟工厂模型所需的数据后,生产计划员可以遵循第3.3节中描述的建模程序来执行C-APS系统。存储在Excel中的所有必要的计划数据都可以通过案例公司中预定义的API从ERP和MES导入。ERP系统主要提供销售订单和生产订单的数据,物料和机器相关的数据(如BOM、工艺路线、机器组、加工时间、机器可用时间),MES更新车间生产状态和在制品信息。因此,生产计划人员只需要维护图9所示的必要数据输入表单,该功能可以显著提高建模效率和数据稳定性。

图9 C-APS系统输入基础和规划数据

其次,C-APS系统的计算时间短,便于实际应用。目前,案例公司需要两天时间来完成每周和每月的生产计划。首先,生产计划员从ERP下载订单相关数据,准备输入数据表,并在第一天早上设置与调度相关的参数。下午,生产计划员将手工导入车间生产状态和在制品,并执行其当前的产能计划系统。在第二天,生产计划员需要根据物料供应和实际生产情况调整系统生成的调度结果,并与车间主管讨论发布可执行的生产计划。

为了展示使用图3所示的C-APS系统的云服务结构的效率,我们考虑了案例公司的163个月的订单需求,其中包括1015个产品项目,每个产品项目的操作次数从20到28次不等。测试环境在配备Intel CoreTM Quad 3.4 GHz处理器和16 GB RAM的个人计算机上执行。表1列出了与使用C-APS系统服务的用户直接相关的几个时间,例如,行业案例模板下载时间、输入模型数据上传时间、云计算时间、结果输出时间。不包括从ERP和MES导入的输入模型的数据,以及调度参数的设置,因为它们依赖于公司的信息系统基础设施和用户特定的计划逻辑。结果还表明,较短的调度时间使得生产调度员可以更快地生成日、周和月的生产/作业计划。生产调度员还可以执行重新调度以快速响应订单改变(例如,订单插入/取消/数量改变)、异常车间生产事件(例如,机器故障)、意外材料供应(例如,材料短缺)。

表1 使用C-APS系统的部分用户服务时间

第三,用户可以方便地设置计划参数来运行C-APS系统,并生成有效的日/周/月生产计划。用户(例如生产计划员)可以通过参考存储在S3TM中的计划数据模板来容易地维护由生产约束、调度规则和调度参数组成的调度表。然后,用户可以通过C-APS网页界面上传规划数据。除了机器设备的调度外,公司的政策是充分利用操作员的生产力。CASE公司HIC/SP站有8台机器(即打印号01&02用于通孔打印工艺,打印#03-08用于剩余的打印工艺),由8名操作员分两班操作:白班(08:00-17:00)5名操作员(#01-05),夜班(17:00-01:30)4名操作员(#06-09)。表2显示了2019/7/29至2019/8/8的双周计划,最右边一栏显示了8个操作员的平均生产率,第一班和第二班的平均产能负荷分别为98.08%和99.8%,最小的是操作员#5(96.75%),因为他在8/1的负荷为83.03%。

表2 HIC/SP站每个操作员的平均能力负荷

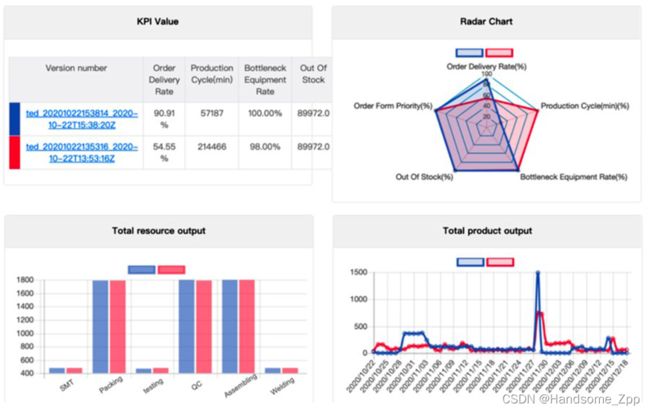

此外,在排班性能方面,我们可以以运营商#3在2019年7月31日的工作时刻表为例。表3的第4、5、9行显示,3号操作员当天上午(8:10-9:09)将在Print_05机器上工作1小时,然后切换到另一条生产线,在Process*269_Print R3(9:09-10:09)上工作1小时,然后返回Print_05机器工作2小时(10:09-12:08),中午休息1小时后,3号操作员将在下午继续他的预定工作。一个月的生产计划结果表明,在不设置加班和外包的情况下,95%的销售订单将在订单到期日之前完成,计划和分析结果可视化地显示在QuicksightTM的仪表盘上(见图10)。

表3 2019年7月31日3号操作员工作时刻表(装载量:100%)

图10 可视化计划和分析结果的仪表板

5 结论

硬件和软件投资、实施和维护的高昂成本通常会阻碍中小企业采用高级计划和调度(APS)系统。介绍了一种基于云的APS(C-APS)系统框架、服务结构以及在领先的公共云基础设施平台和服务提供商Amazon Web Services(AWSTM)中部署C-APS系统的方法。建立C-APS系统虚拟工厂模型的包图可以显著提高建模效率和数据稳定性。C-APS系统在某汽车零部件装配公司印制电路板生产调度中的应用表明,所需输入的计划数据易于维护,计算时间短,适合实际应用。此外,C-APS系统是一个基于云的、面向对象的软件,它具有按需自助服务的特点,可以快速扩展和调整虚拟工厂模型,以适应新发布的产品、生产线或工艺,从而降低实施和维护成本。最后,C-APS系统的调度引擎是确定性离散事件仿真调度引擎,今后可以将优化和机器学习方法相结合来提高调度质量。

参考文献

- [1] D. Turbide, Advanced planning and scheduling (APS) systems, Midrange ERP magazine 1 (1998).

- [2] C.H. Lin, S.L. Hwang, E. Min-Yang Wang, A reappraisal on advanced planning and scheduling systems, Industrial Management & Data Systems 107 (8) (2007) 1212–1226, https://doi.org/10.1108/02635570710822822.

- [3] R.Y. Zhong, X. Xu, E. Klotz, S.T. Newman, Intelligent Manufacturing in the Context of Industry 4.0: A Review, Engineering 3 (5) (2017) 616–630, https://doi.org/ 10.1016/J.ENG.2017.05.015.

- [4] L.C. Wang, A. Wang, C.Y. Chueh, Development of a capacity analysis and planning simulation model for semiconductor fabrication, The International Journal of Advanced Manufacturing Technology 99 (1-4) (2017) 37–52, https://doi.org/ 10.1007/s00170-016-9089-z.

- [5] L. Wylie, A vision of next generation MRP II, 40, Gartner Group, 1990.

- [6] V. Sane, Enterprise Resource Planning Overview, Ezine articles (2005).

- [7] S. Arsovski, Z. Arsovski, Z. Mirovic, The integrating role of simulation in modern manufacturing planning and scheduling, Strojniˇski vestnik-Journal of Mechanical Engineering 55 (1) (2009) 33–44.

- [8] R.A.E. Montesco, M.A. Pessoa, M.F. Blos, Scheduling heuristic resourced-based on task time windows for APS (Advanced planning and scheduling) Systems, IFAC- PapersOnLine 48 (3) (2015) 2273–2280, https://doi.org/10.1016/j. ifacol.2015.06.426.

- [9] C.S. Lin, P.Y. Li, J.M. Wei, M.C. Wu, Integration of process planning and scheduling for distributed flexible job shops, Computers & Operations Research 124 (2020), 105053, https://doi.org/10.1016/j.cor.2020.105053.

- [10] H.I. Demir, C. Erden, Dynamic integrated process planning, scheduling and due date assignment using ant colony optimization, Computers & Industrial Engineering (2020), 106799, https://doi.org/10.1016/j.cie.2020.106799.

- [11] R. Barzanji, B. Naderi, M.A. Begen, Decomposition algorithms for the integrated process planning and scheduling problem, Omega 93 (2020), 102025, https://doi. org/10.1016/j.omega.2019.01.003.

- [12] F. Azemi, G. ˇSimunovi´c, Luji´c R, D. Tokody, Intelligent Computer-Aided resource planning and scheduling of machining operation, Procedia Manufacturing 32 (2019) 331–338, https://doi.org/10.1016/j.promfg.2019.02.222.

- [13] S. Amiri, Honarvar M, Providing an integrated Model for Planning and Scheduling Energy Hubs and preventive maintenance, Energy 163 (2018) 1093–1114, https:// doi.org/10.1016/j.energy.2018.08.046.

- [14] C.Y. Hsu, B.R. Kao, L. Li, K.R. Lai, An agent-based fuzzy constrain directed negotiation model for solving supply chain planning and scheduling problems, Applied Soft Computing 48 (2016) 703–715, https://doi.org/10.1016/j. asoc.2016.07.030.

- [15] C. Ozturk, A.M. Ornek, Operational extended model formulations for Advanced

Planning and Scheduling Systems, Applied Mathematical Modelling 38 (2014)

81–195, https://doi.org/10.1016/j.apm.2013.05.049. - [16] M.C. Vidoni, A.R. Vecchietti, A systemic approach to define and characterize

Advanced Planning Systems (APS), Computers & Industrial Engineering 90 (2015)

326–338, https://doi.org/10.1016/j.cie.2015.10.006. - [17] T. Tahmassebi, Industrial experience with a mathematical-programming based

system for factory systems planning/scheduling, Computers and Chemical

Engineering 20 (1996) S1565–S1570, https://doi.org/10.1016/0098-1354(96)

00266-9. - [18] K. Chen, P. Ji, A mixed integer programming model for Advanced Planning and

Scheduling (APS), E, J. of Operational Research 181 (2007) 515–522, https://doi.

org/10.1016/j.ejor.2006.06.018. - [19] C. Moon, J.S. Kim, M. Gen, Advanced planning and scheduling based on

precedence and resource constraints for e-plant chains, International Journal of

Production Research 42 (15) (2004) 2941–2955, https://doi.org/10.1080/

00207540410001691956. - [20] L.C. Kung, C.C. Chern, Heuristic factory planning algorithm for advanced planning

and scheduling, Computers & Operations Research 69 (2009) 2513–2530, https://

doi.org/10.1016/j.cor.2008.09.013. - [21] H.H. Hvolby, K. Steger-Jensen, Technical and industrial issues of Advanced

Planning and Scheduling (APS) systems, Computers in Industry 61 (9) (2010)

845–851, https://doi.org/10.1016/j.compind.2010.07.009. - [22] L.C. Wang, S.K Lin, A multi-agent based agile manufacturing planning and control

system, Computers & Industrial Engineering 57 (2) (2009) 620–640, https://doi.

org/10.1016/j.cie.2009.05.015. - [23] S. Satyanarayana, Cloud computing: SAAS, Computer Sciences and

Telecommunications 4 (2012) 76–79. - [24] X. Wei, H. Liu, A cloud manufacturing resource allocation model based on ant

colony optimization algorithm, International Journal of Grid and Distributed

Computing 8 (1) (2015) 55–66, https://doi.org/10.14257/ijgdc.2015.8.1.06. - [25] Y. Lu, X. Xu, Cloud-based manufacturing equipment and big data analytics to

enable on demand manufacturing services, Robotics and Computer-Integrated

Manufacturing 57 (2019) 92–102, https://doi.org/10.1016/j.rcim.2018.11.006. - [26] C.E. Okwudire, X. Lu, G. Kumaravelu, H. Madhyastha, A three-tier redundant

architecture for safe and reliable cloud-based CNC over public internet networks,

Robotics and Computer-Integrated Manufacturing 62 (2020), 101880, https://doi.

org/10.1016/j.rcim.2019.101880. - [27] P. Helo, Y. Hao, R. Toshev, V. Boldosova, Cloud manufacturing ecosystem analysis

and design. Robotics and Computer-Integrated Manufacturing, 67, 102050, 2021.

10.1016/j.rcim.2020.102050. - [28] B. Huang, C. Li, C. Yin, X. Zhao, Cloud manufacturing service platform for small-

and medium-sized enterprises, The International Journal of Advanced

Manufacturing Technology 65 (9-12) (2013) 1261–1272, https://doi.org/

10.1007/s00170-012-4255-4. - [29] H. Meissner, J.C. Aurich, Implications of Cyber-Physical Production Systems on

Integrated Process Planning and Scheduling, Procedia Manufacturing 28 (2019)

167–173, https://doi.org/10.1016/j.promfg.2018.12.027. - [30] X. Xu, From cloud computing to cloud manufacturing, Robotics and computer-

integrated manufacturing 28 (1) (2012) 75–86, https://doi.org/10.1016/j.

rcim.2011.07.002. - [31] B.H. Li, L. Zhang, S.L. Wang, F. Tao, J.W. Cao, X.D. Jiang, X.D. Chai,

Cloudmanufacturing: a new service-oriented networked manufacturing model,

Computer integrated manufacturing systems 16 (1) (2010) 1–7. - [32] F. Tao, L. Zhang, V.C. Venkatesh, Y. Luo, Y. Cheng, Cloud manufacturing: a

computing and service-oriented manufacturing model, Proceedings of the

Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture

225 (10) (2011) 1969–1976, https://doi.org/10.1177/0954405411405575. - [33] P. Zheng, Y. Lu, X. Xu, S.Q. Xie, A system framework for OKP product planning in a

cloud-based design environment, Robotics and computer-integrated manufacturing

45 (2017) 73 85, https://doi.org/10.1016/j.rcim.2016.04.001. - [34] A.I. Gunawan, K. Surendro, Enterprise architecture for cloud-based ERP system

development, IEEE 2014 International Conference of Advanced Informatics:

Concept, Theory and Application (ICAICTA) (2014) 57–62, https://doi.org/

10.1109/ICAICTA.2014.7005915. - [35] A.A. Al-Johani, A.E. Youssef, A framework for ERP systems in SME based on cloud

computing technology, International Journal on Cloud Computing: Services and

Architecture 3 (3) (2013) 1–14, https://doi.org/10.5121/ijccsa.2013.3301. - [36] A. Elragal, M. El Kommos, In-house versus in-cloud ERP systems: a comparative

study, Journal of Enterprise Resource Planning Studies 1 (2012), https://doi.org/

10.5171/2012.659957. - [37] J. Duan, P. Faker, A. Fesak, T. Stuart, Benefits and drawbacks of cloud-based versus

traditional ERP systems, Proceedings of the 2012-13 course on Advanced Resource

Planning (2013). - [38] R. Seethamraju, Adoption of software as a service (SaaS) enterprise resource

planning (ERP) systems in small and medium sized enterprises (SMEs), Information

systems frontiers 17 (3) (2015) 475–492, https://doi.org/10.1007/s10796-014-

9506-5. - [39] L.C. Wang, P.C. Chu, S.Y. Lin, Impact of capacity fluctuation on throughput

performance for semiconductor wafer fabrication, Robotics and Computer

Integrated Manufacturing 55 (2019) 208–216, https://doi.org/10.1016/j.

rcim.2018.03.005.