汽车连接器接线端子和多芯线束连接界面

冷压接的开式压接和闭式压接以及热压接的超声波焊接对汽车连接器接线端子和多芯线束连接界面

连接器接线端子和多芯线束的连接是电子线束行业,特别是汽车行业常用的导线连接方式。汽车整车线束又由许多分支线束组成,而分支线束必须通过连接器实现连接,连接核心部件通过接线金属端子实现电器连接。接线金属端子简称接线端子,它和导线通过焊接或压接的方式连接。

接线端子一般按照用途分为插头端子、插座端子、孔式端子和U型接头等端子。汽车线束连接器端子和多芯导线的连接方式多采用冷压接方式,这是一种比较常用且成熟的连接方式。另一种热压接工艺为焊接工艺,即焊接连接,一般采用超声波焊接的方式。连接器的端子一般同导线连接单元连接,这种连接提供不可拆卸连接的连接界面,一般是摩擦锁合连接或者材料锁合连接。

1.1 冷压接连接界面

冷压接是指在端子和导线接触区域采用冷压接专用设备施加压力,实现端子和导线不可拆卸连接的工艺。根据闭合形式可以分为开式压接或闭式压接。

1.1.1 开式压接

开式压接是端子压接前压接尾部是开放式的压接,常规的F型端子就是这种压接方式。F型端子拥有大小两种尾部(图1),大尾部和小尾部中间有间隔。大小尾部分别压接绝缘皮线和铜导线,又称为绝缘压接尾部和导线压接尾部。导线压接尾部通过压接钳口压接住导线并紧固,起到导电和防止拉脱的作用。绝缘压接尾部通过压接钳口压接并包裹住皮线,起到固定导线的作用,有时候端子需要密封,在绝缘尾部可以固定密封堵,起到密封作用。

F型开式压接导线后,大小尾部连接界面呈现的剖面不同,小尾部剖面形状像“B”字型,大尾部呈现“O”字型,如图2所示。

F型开式压接导线后,大小尾部连接界面呈现的剖面不同,小尾部剖面形状像“B”字型,大尾部呈现“O”字型,如图2所示。

F型接线端子尾部和压接之后的尺寸(图3) 并无国标规定,因此针对压接宽度和高度的设计,零部件供应商按照各自的企业标准或者同客户沟通确定,在USCAR-21标准里定义了影响剖面压接的一些外观要求和压接之后的一些特征要素的技术要求。下文以THB端子1123801举例说明,见表1。

F型接线端子尾部和压接之后的尺寸(图3) 并无国标规定,因此针对压接宽度和高度的设计,零部件供应商按照各自的企业标准或者同客户沟通确定,在USCAR-21标准里定义了影响剖面压接的一些外观要求和压接之后的一些特征要素的技术要求。下文以THB端子1123801举例说明,见表1。

端子压接需要做剖面验证、拉拔力、电压降等测试项目,满足国标QC/T 1067或者美标USCAR-21或德标LV214等国内外标准。

端子压接需要做剖面验证、拉拔力、电压降等测试项目,满足国标QC/T 1067或者美标USCAR-21或德标LV214等国内外标准。

1.1.2 闭式压接界面

闭式压接是端子压接前压接尾部是闭合式的压接,常规的O型端子就是采用闭式压接方式,闭式压接根据压接之后界面形状又可分为四点压接、四方压接和六方压接等压接方式。各种O型压接界面分类见表3。

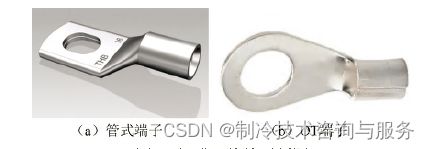

闭式端子因为其压接线束的尾部界面是封闭的,所以只有压接导线的结构,而且呈现“O”型,比如常见的管式端子、OT端子等(图4)。闭式端子在汽车行业一般应用于大电流端子和新能源领域的线束(图5) 压接,具备安全可靠的特点,有一定的市场,端子压接需要做剖面验证、拉拔力、电压降等测试项目,满足QC/T 1067或者USCAR-21、LV215-1等国内外标准

O型压接尾部一般采用自动化或者半自动化压接机通过压接钳口进行压接,根据压接模具的设计,可以呈现不同类型压接剖面。常见的压接剖面类型见表2。

焊接连接是指在端子和多芯导线接触区域采用热压专用设备施加热源和压力实现端子和导线的不可拆卸连接的工艺。焊接工艺,根据加热原理不同可以分为超声波焊接、离子焊接和电阻焊接等工艺。超声波焊接作为一种优质、高效、低耗、清洁的固相连接技术,适用于铝、铜等高导电、导热材料的连接,相较于激光焊接、传统电弧焊、电阻焊,具有焊接效果好、焊接稳定性高、焊接电阻率低和更节能环保等优势,所以本章节着重介绍超声波焊接端子的应用。

超声波焊接技术在端子和线束连接上应用比较成熟,最高技术方法涉及通过以15~40kHz的频率将绞合线一起振动,从而在单根导线之间形成牢固的冶金结合。这种振动能量会导致表面氧化物在单股导线上形成磨损,从而形成高导电冶金结合。如图6所示。

超声波焊接端子因为具备生产效率高、焊接性能可靠、电压降低的特点而被广泛应用,同时也是线束行业发展的趋势,行业内常用到焊接标准USCAR-38。超声波焊接端子连接界面如图7所示。

超声波焊接端子因为具备生产效率高、焊接性能可靠、电压降低的特点而被广泛应用,同时也是线束行业发展的趋势,行业内常用到焊接标准USCAR-38。超声波焊接端子连接界面如图7所示。

USCAR-38对焊接端子界面的焊接宽度和压缩比的具体要求见表3。

USCAR-38对焊接端子界面的焊接宽度和压缩比的具体要求见表3。

超声波焊接端子的DV验证按照USCAR-38标准同压接一样需要做剖面验证、拉拔力、电压降等实验项目,特别强调的是超声波焊接端子针对小线径(<6mm2) 的端子增加有线束剥离力的测试,相较于USCAR-21增加了对拉脱力的CPK验证要求。

1.3 机械压接和超声波焊接端子优缺点对比

1.3.1 冷压接

1) 端子的压接电阻相对较大,能量损耗较多,不利于节能减排。

2) 端子尾部的存在造成端子成本和制造工艺比较复杂。

3) 压接端子尾部压接范围小,不利于设计标准化,需要开发多个钳口模具,成本较高。

1.3.2 超声波焊接

1) 焊接温度达不到材料的熔点,减少了对材料的影响。

2) 除了焊接铜线外,也可以焊接铝线,解决了铜端子和铝线压接问题。

3) 焊接过程简单,且可靠性好。

4) 焊接后连接电阻比压接电阻小。

超声波焊接端子目前日趋成熟,线束和端子焊接的应用会更加广泛。图8为冷压接和超声波焊接。