飞思卡尔(恩智浦)——电轨组方案

在第十一届的比赛中,智能车一共有六个组别。除传统的三个组别外,新增了几个组别。接下来,将根据新规则

陆续讲解下各个组别的分析内容,首先我们来第一发,讲解一下电轨组!

现在几张卓晴老师制作的电轨组样车谍照( 转载请注明出处):

转载请注明出处):

在第十一届全国大学生智能车竞赛[1]中的基础类电轨组(B4)以及创意类的节能创意组要求参赛车模能够识别赛道中央铺设的铝膜胶带并沿着赛道运行。相对于光电和摄像头赛题组,电轨组中赛道识别不受环境光线影响,容易选择比赛场地。

赛道中心铺设的铝膜胶带,一方面能够作为赛车寻道的标志线,另一方面可以为创意节能组从铝膜中受电从而驱动车模运行。精确识别赛道上铝膜胶带的位置是引导车模正常运行的关键。本文将会介绍一种基于电磁感应的金属铝膜检测方案,能够导引车模在赛道上正常运行。

赛道中的铝膜铺设是采用通用的铝膜胶带铺设,如下图所示:

详细的铺设要求请参见竞赛细则中的叙述。

二、金属位置检测综述

由于铝膜胶带的颜色是银色的,与赛道表面的颜色相近,所以使用普通的摄像头检测铝膜胶带的位置相对比较困难。利用铝膜的金属特性,可以采用金属检测的方法检测铝膜的位置。

检测金属位置的方法可以根据金属的不同特性分为以下几种[2]:

1)利用金属的导电特性:利用接触电极触碰到铝膜,通过电极之间是否导电获得金属是否位于电极下面。由于这种方式需要接触铝膜,对于车模运行会产生一定的阻力,所以该方式不适合用于车模竞赛中。

2)利用金属在交变磁场感应涡流的特性:这种检测方式应用比较广泛。从安检过程中所使用的手持金属探测仪到工业中涡流距离传感器都是使用的类似的原理。

当通有交变电流(频率小于一定数值)线圈靠近金属物体的时候,线圈周围的交变磁场会在金属物体中感应出涡流。涡流所产生的二次磁场叠加在原来磁场中则会改变原有线圈中的感应电动势,进而可以等效改变原线圈的电抗。如下所示:

线圈的电抗改变的大小与线圈的形状、振荡频率、线圈与金属相对位置以及金属的电导率、磁导率有关系。如果在线圈形状、振荡频率以及金属种类都确定的情况下,线圈电抗的变化则能够反映线圈与金属之间的相对位置。

检测线圈电抗改变的简单方法是采用谐振电路。将线圈放在正弦波振荡电路的谐振回路中,当线圈的电抗改变,则谐振电路的频率会随之改变。通过震荡信号的频率变化反映出线圈的电抗的变化,进而可以检测线圈与金属之间的相对位置。

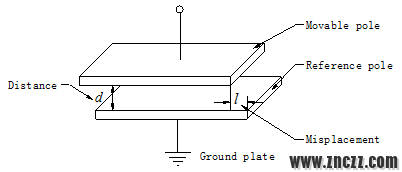

检测线圈与金属之间的相对位置参数主要包括距离和重合面积。下图显示的一个矩形线圈与金属平板之间相对位置。如果维持距离 不变,则相对位置主要由线圈与金属平板之间的重合距离 决定了。本文所给出的参考方案就是利用这个特点来测量线圈与金属之间的相对重合距离,进而反映了车模与赛道的偏移量。

3)利用金属板极之间的电容效应。

图4所示的是利用金属极板之间电容效应的位移传感器。两个金属极板之间的电容由如下公式表示:

其中: :真空介电常数;

:极板之间材料的相对介电常数;

:极板之间材料的相对介电常数;

:基板有效重叠面积;

:基板之间的距离。

如果极板的形状,相对距离 不变,电容的大小与两个极板之间错位位移 有关系。

由于在竞赛赛道上,没有接地的参考电极,因此利用上述原理检测极板偏移距离的时可以采用双极板模式进行检测。如下图所示:

两个极板中,一个是参考极板,它全部位于铝膜的上方;另外一个是感应极板,它与铝膜重叠面积与位置偏移量有关系。在这个两个极板之间施加交变电压是,可以将两个极板与底层铝膜之间形成的电容看成串联的关系。用 、 分别表示感应极板和参考极板与铝膜之间形成的电容。其中 与感应极板的偏移量有关系; 为参考极板对应的电容。由于参考极板始终在铝膜上方,所以它的容值基本保持不变。总的电容为:

上述总的电容容量反映了感应极板的相对偏移距离。可以通过谐振电路的方式检测电容的变化,进而可以得到感应电极的偏移量。

由于在实际的电归赛道铺设中,两条铝膜之间有5毫米的间距,不是一整块导体,这使得参考电极对应的电容也会发生变化,进而会影响测量的精度。

总结以上三种形式,采用非接触型涡流感应方式比较适合竞赛的应用。下面将会介绍具体的实现电路和安装方式。

三、检测电路

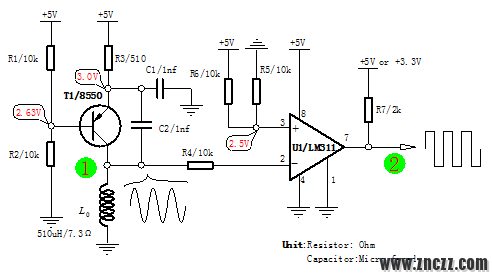

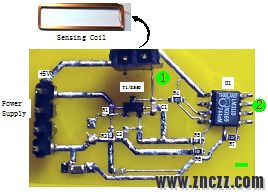

利用感应涡流的原理,检测线圈电感量的变化,从而获得线圈与铝膜之间的相对位置。实现的电路的方式有很多种。下面给出一种基于电容三点振荡电路形式的检测方式。电路本身既是检测驱动信号源,同时又信号检测电路,所以比较简单。详细电路如下图所示:

上面电路包括两部分。第一部分是以PNP三极管T1为核心的振荡电路;第二部分是利用LM311比较器获得频率脉冲信号。该脉冲信号送入单片机的定时器进行频率测量。

电路中 既为检测线圈。它与 构成振荡电路的谐振回路。通过简化,上面振荡电路的形式可以化成电容三点式标准形式。

标准的电容三点式振荡电路应该在T1的基极对地之间连接一个较大的旁路电容,方便振荡电路起振。通过实验发现,不连接该电容,在T1集电极(图中标志为1处)的输出信号幅度更大,所以上述电路中没有增加该电容。电路中使用PNP晶体管组成振荡电路的目的是能够与后级比较器电路能够直接相连。

检测线圈采用的是矩形的线圈。其电感参数经过测量后约为510微亨。在上述电路参数下振荡频率约为290kHz左右。

下图是该电路的测试电路。

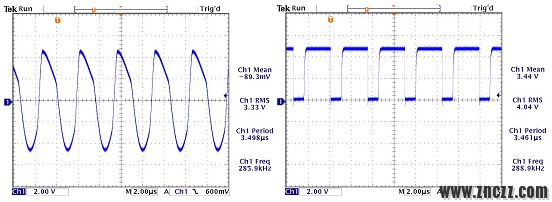

在电路的(1)和(2)处的信号波形如下图所示:

左边是位置1处的波形;右边是位置2处的波形

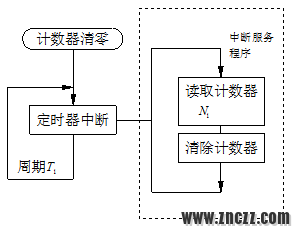

比较器输出的数字信号可以直接输入到单片机的计数器接口进行脉冲频率的测量。使用该脉冲信号作为计数器的时钟信号,单片机在相同周期内读取计数器数值并对其清零。读取数值正比于脉冲频率。算法流程图如下图所示:

电路中电阻R7上接+5V还是3.3V电压取决于后面单片机的工作电压。如果单机输入信号可以同时接受+5V和3.3V,例如3.3V工作的单片机的IO具有5V tolerance,则R7上接电压可以任意选择。

由于影响电感的位置因素包括线圈距离铝膜的高度和线圈在铝膜上的重叠面积。为了避免车模运行过程中铝膜高度引起的电感变化产生的干扰,可以制作两路检测电路,通过两路脉冲信号的频率差来反映车模偏移量。如下图所示:

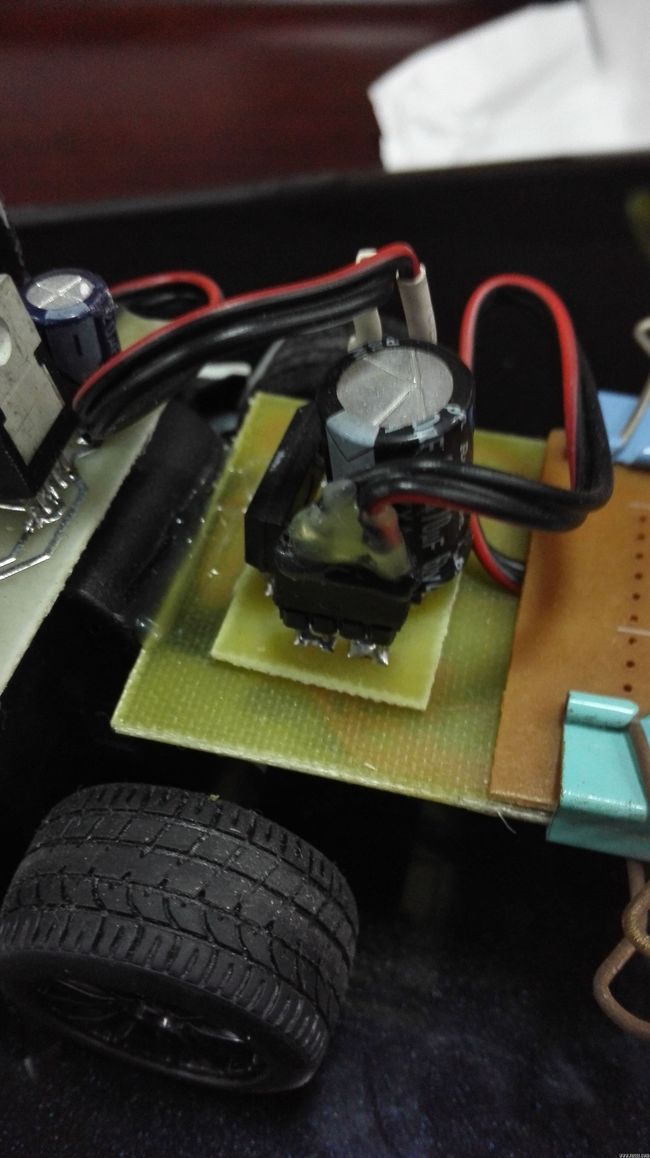

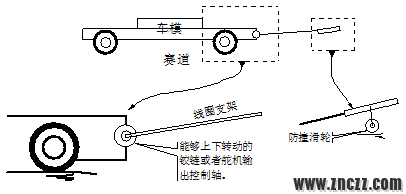

当两路检测线圈参数一致的情况下,车模的上下震动所引起的两路频率变化一致。通过这两路的频率差值可以有效减弱线圈到铝箔距离变化所引起的影响。可以将两路相同的线圈检测电路制作在一个电路板中,如下图所示:

相比于电磁组中的电感线圈,电轨组的线圈为了能够准确反映线圈的偏移量,需要距离赛道表面比较近。因此需要在线圈的固定方式上设计比较灵活的结构,使其能够尽量伸出车体比较远的前方。相应的设计方法在下节进行讨论。

上面介绍的安装两个对称线圈是基本的方案,参赛队伍可以在此基础上进行进一步的拓展。

四、线圈制作及安装机械

1、线圈制作

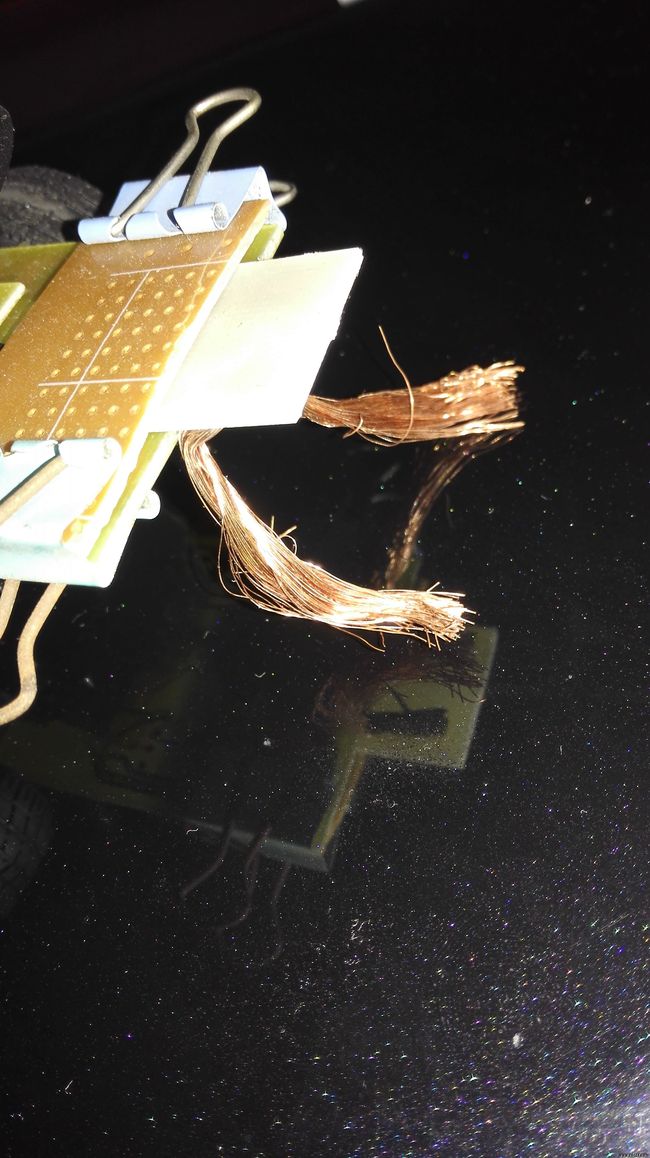

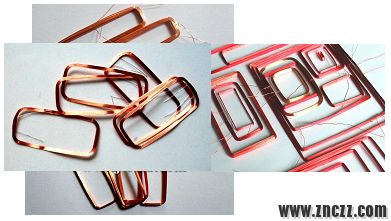

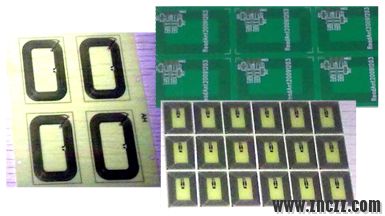

用于金属膜检测的线圈可以购买RF卡线圈成品(如下图所示),也可以通过自行绕制制作不同尺寸、电感的线圈。RF卡成品线圈通常尺寸较小,感应的距离短。但是这种定制的线圈绕组中的漆包线都通过胶水黏在一起,整体比较牢固,参数比较稳定。

如果自制感应线圈,为了使得线圈的参数稳定,需要对于绕制线圈进行加固。比如采用捆扎、胶粘、塑封等方式。另外通过和车模上线圈固定支架和或者固定板进行加固,提高整体线圈的稳定性。

感应线圈也可以通过制作成PCB线路的形式。由于线圈制作在PCB板上,它的参数很稳定,而且还可以将振荡电路和比较电路与线圈一起制作,形成统一的传感器模块,则可以简化线路连接和消除连线的分布参数的影响。

2、线圈安装

(1)主动悬挂传感器支架:

由于感应线圈需要距离赛道表面比较近,因此容易与赛道中坡道元素相撞。比赛赛道两边的路肩也容易损坏感应线圈。为此在安装线圈的时候需要考虑到这些危险因素,采取合理的保护方式避免传感器损坏。

首先需要限制感应线圈伸出长度。过长的前瞻距离虽然可以增加车模有效响应速度,但对于线圈保护的难度增加,同时由于车体运行的震动、上下坡道时线圈高度的变化都会大大增加检测信号的干扰。

其次,固定线圈的支架可以采用能够上下活动的方式,使其能够顺应赛道伏而进行被动或者主动调节。为了能够避免传感器的震动以及和坡道的相撞,也可以在传感器下面安装支撑滑轮。

五、其它注意事项

1、可以采用电感或者电容专用集成芯片制作检测电路

存在很多集成芯片可用于检测电感和电容,比如NXP公司的 PCF8885、8885的系列的电容传感器芯片;TI公司LDC1614系列的电感传感器集成芯片;Microchip公司的MTCH652等系列的电容传感器。参赛队伍可以选择使用相应的集成芯片设计电轨检测电路。

2、不允许购买其他商家提供的成品的PCB电路模块完成电轨赛道检测

传感器模块是智能车竞赛制作的重要部分。电路模块的设计与调试需要参赛队伍自行完成。禁止购买成品的电路模块用于智能车竞赛。特别是那些专为智能车竞赛而设计的检测电路模块。如果参赛队伍对于所选购的模块无法确定是否允许使用,可以将相应的电路模块资料发送到竞赛组委会,便于帮助判断是否允许使用。

3、传感器支架不能够损坏赛道及其附属物

固定感应线圈的机械支架在车模运行过程中不能够损坏赛道表面铝膜以及其它附属物,比如路肩等。

4、传感器支撑滑轮不能够提供动力

如果在传感器支架上安装有支撑滑轮等附属物,需要保证该附属物不对车模底盘本身产生支撑或者牵引力。

六、总结

良好的赛道检测是车模稳定运行的保障。电轨组的工程挑战就是在于检测精度和可靠性需要融合电子设计和机械制作的完美结合。本文所给出的基于感应线圈的方案简介可靠,系统制作容易。在此基础上,参赛队伍可以对于线圈的尺寸、个数、安装方式等做进一步的改进。

本方案仅仅是一个参考方案,参赛队伍可以自由选择其它的电轨检测方案。

利用感应线圈的方式检测电轨位置,通过实验验证了该方案的有效性。该方法也可以使用在创意类的节能创意组(I1)比赛中。

七、参考资料

1、智能车竞赛秘书处,第十一届智能车竞赛比赛规则,2015,11

2、赵天池,传感器和探测器的物理原理应用,科学出版社

/*********************************************************************************/

现在几张卓晴老师制作的电轨组样车谍照(

电轨组路径检测参考方案

智能车竞赛秘书处

一、前言

在第十一届全国大学生智能车竞赛[1]中的基础类电轨组(B4)以及创意类的节能创意组要求参赛车模能够识别赛道中央铺设的铝膜胶带并沿着赛道运行。相对于光电和摄像头赛题组,电轨组中赛道识别不受环境光线影响,容易选择比赛场地。

赛道中心铺设的铝膜胶带,一方面能够作为赛车寻道的标志线,另一方面可以为创意节能组从铝膜中受电从而驱动车模运行。精确识别赛道上铝膜胶带的位置是引导车模正常运行的关键。本文将会介绍一种基于电磁感应的金属铝膜检测方案,能够导引车模在赛道上正常运行。

赛道中的铝膜铺设是采用通用的铝膜胶带铺设,如下图所示:

图 1 电轨组赛道结构 (摘自竞赛细则图11)

详细的铺设要求请参见竞赛细则中的叙述。

二、金属位置检测综述

由于铝膜胶带的颜色是银色的,与赛道表面的颜色相近,所以使用普通的摄像头检测铝膜胶带的位置相对比较困难。利用铝膜的金属特性,可以采用金属检测的方法检测铝膜的位置。

检测金属位置的方法可以根据金属的不同特性分为以下几种[2]:

1)利用金属的导电特性:利用接触电极触碰到铝膜,通过电极之间是否导电获得金属是否位于电极下面。由于这种方式需要接触铝膜,对于车模运行会产生一定的阻力,所以该方式不适合用于车模竞赛中。

2)利用金属在交变磁场感应涡流的特性:这种检测方式应用比较广泛。从安检过程中所使用的手持金属探测仪到工业中涡流距离传感器都是使用的类似的原理。

当通有交变电流(频率小于一定数值)线圈靠近金属物体的时候,线圈周围的交变磁场会在金属物体中感应出涡流。涡流所产生的二次磁场叠加在原来磁场中则会改变原有线圈中的感应电动势,进而可以等效改变原线圈的电抗。如下所示:

图 2扁平线圈在导电板中感应涡流示意图

线圈的电抗改变的大小与线圈的形状、振荡频率、线圈与金属相对位置以及金属的电导率、磁导率有关系。如果在线圈形状、振荡频率以及金属种类都确定的情况下,线圈电抗的变化则能够反映线圈与金属之间的相对位置。

检测线圈电抗改变的简单方法是采用谐振电路。将线圈放在正弦波振荡电路的谐振回路中,当线圈的电抗改变,则谐振电路的频率会随之改变。通过震荡信号的频率变化反映出线圈的电抗的变化,进而可以检测线圈与金属之间的相对位置。

检测线圈与金属之间的相对位置参数主要包括距离和重合面积。下图显示的一个矩形线圈与金属平板之间相对位置。如果维持距离 不变,则相对位置主要由线圈与金属平板之间的重合距离 决定了。本文所给出的参考方案就是利用这个特点来测量线圈与金属之间的相对重合距离,进而反映了车模与赛道的偏移量。

图 3 矩形线圈与金属平板之间测相对位置

3)利用金属板极之间的电容效应。

图4所示的是利用金属极板之间电容效应的位移传感器。两个金属极板之间的电容由如下公式表示:

图 4 横向错位时电容位移传感器

其中: :真空介电常数;

:基板有效重叠面积;

:基板之间的距离。

如果极板的形状,相对距离 不变,电容的大小与两个极板之间错位位移 有关系。

由于在竞赛赛道上,没有接地的参考电极,因此利用上述原理检测极板偏移距离的时可以采用双极板模式进行检测。如下图所示:

图 5 利用电容效应检测位置偏移量

两个极板中,一个是参考极板,它全部位于铝膜的上方;另外一个是感应极板,它与铝膜重叠面积与位置偏移量有关系。在这个两个极板之间施加交变电压是,可以将两个极板与底层铝膜之间形成的电容看成串联的关系。用 、 分别表示感应极板和参考极板与铝膜之间形成的电容。其中 与感应极板的偏移量有关系; 为参考极板对应的电容。由于参考极板始终在铝膜上方,所以它的容值基本保持不变。总的电容为:

上述总的电容容量反映了感应极板的相对偏移距离。可以通过谐振电路的方式检测电容的变化,进而可以得到感应电极的偏移量。

由于在实际的电归赛道铺设中,两条铝膜之间有5毫米的间距,不是一整块导体,这使得参考电极对应的电容也会发生变化,进而会影响测量的精度。

总结以上三种形式,采用非接触型涡流感应方式比较适合竞赛的应用。下面将会介绍具体的实现电路和安装方式。

三、检测电路

利用感应涡流的原理,检测线圈电感量的变化,从而获得线圈与铝膜之间的相对位置。实现的电路的方式有很多种。下面给出一种基于电容三点振荡电路形式的检测方式。电路本身既是检测驱动信号源,同时又信号检测电路,所以比较简单。详细电路如下图所示:

图 6 金属检测电路

上面电路包括两部分。第一部分是以PNP三极管T1为核心的振荡电路;第二部分是利用LM311比较器获得频率脉冲信号。该脉冲信号送入单片机的定时器进行频率测量。

电路中 既为检测线圈。它与 构成振荡电路的谐振回路。通过简化,上面振荡电路的形式可以化成电容三点式标准形式。

图 7 振荡电路的等效标准形式

标准的电容三点式振荡电路应该在T1的基极对地之间连接一个较大的旁路电容,方便振荡电路起振。通过实验发现,不连接该电容,在T1集电极(图中标志为1处)的输出信号幅度更大,所以上述电路中没有增加该电容。电路中使用PNP晶体管组成振荡电路的目的是能够与后级比较器电路能够直接相连。

检测线圈采用的是矩形的线圈。其电感参数经过测量后约为510微亨。在上述电路参数下振荡频率约为290kHz左右。

下图是该电路的测试电路。

图 8 振荡电路的测试电路

在电路的(1)和(2)处的信号波形如下图所示:

图 9 电路中关键点的信号波形。

左边是位置1处的波形;右边是位置2处的波形

比较器输出的数字信号可以直接输入到单片机的计数器接口进行脉冲频率的测量。使用该脉冲信号作为计数器的时钟信号,单片机在相同周期内读取计数器数值并对其清零。读取数值正比于脉冲频率。算法流程图如下图所示:

图 10 利用计数器测量脉冲频率

电路中电阻R7上接+5V还是3.3V电压取决于后面单片机的工作电压。如果单机输入信号可以同时接受+5V和3.3V,例如3.3V工作的单片机的IO具有5V tolerance,则R7上接电压可以任意选择。

由于影响电感的位置因素包括线圈距离铝膜的高度和线圈在铝膜上的重叠面积。为了避免车模运行过程中铝膜高度引起的电感变化产生的干扰,可以制作两路检测电路,通过两路脉冲信号的频率差来反映车模偏移量。如下图所示:

图 11 采用双线圈方式检测车模偏移量

当两路检测线圈参数一致的情况下,车模的上下震动所引起的两路频率变化一致。通过这两路的频率差值可以有效减弱线圈到铝箔距离变化所引起的影响。可以将两路相同的线圈检测电路制作在一个电路板中,如下图所示:

图 12 两路对称的线圈检测电路

相比于电磁组中的电感线圈,电轨组的线圈为了能够准确反映线圈的偏移量,需要距离赛道表面比较近。因此需要在线圈的固定方式上设计比较灵活的结构,使其能够尽量伸出车体比较远的前方。相应的设计方法在下节进行讨论。

上面介绍的安装两个对称线圈是基本的方案,参赛队伍可以在此基础上进行进一步的拓展。

四、线圈制作及安装机械

1、线圈制作

用于金属膜检测的线圈可以购买RF卡线圈成品(如下图所示),也可以通过自行绕制制作不同尺寸、电感的线圈。RF卡成品线圈通常尺寸较小,感应的距离短。但是这种定制的线圈绕组中的漆包线都通过胶水黏在一起,整体比较牢固,参数比较稳定。

图 13 形状各异的RF卡线圈

如果自制感应线圈,为了使得线圈的参数稳定,需要对于绕制线圈进行加固。比如采用捆扎、胶粘、塑封等方式。另外通过和车模上线圈固定支架和或者固定板进行加固,提高整体线圈的稳定性。

感应线圈也可以通过制作成PCB线路的形式。由于线圈制作在PCB板上,它的参数很稳定,而且还可以将振荡电路和比较电路与线圈一起制作,形成统一的传感器模块,则可以简化线路连接和消除连线的分布参数的影响。

图 14 各种PCB线圈

2、线圈安装

(1)主动悬挂传感器支架:

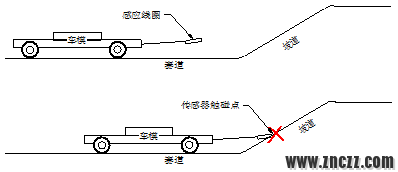

由于感应线圈需要距离赛道表面比较近,因此容易与赛道中坡道元素相撞。比赛赛道两边的路肩也容易损坏感应线圈。为此在安装线圈的时候需要考虑到这些危险因素,采取合理的保护方式避免传感器损坏。

图 15 伸出的感应线圈与坡道相撞

首先需要限制感应线圈伸出长度。过长的前瞻距离虽然可以增加车模有效响应速度,但对于线圈保护的难度增加,同时由于车体运行的震动、上下坡道时线圈高度的变化都会大大增加检测信号的干扰。

其次,固定线圈的支架可以采用能够上下活动的方式,使其能够顺应赛道伏而进行被动或者主动调节。为了能够避免传感器的震动以及和坡道的相撞,也可以在传感器下面安装支撑滑轮。

图 16 活动的传感器支架和防撞滑轮

五、其它注意事项

1、可以采用电感或者电容专用集成芯片制作检测电路

存在很多集成芯片可用于检测电感和电容,比如NXP公司的 PCF8885、8885的系列的电容传感器芯片;TI公司LDC1614系列的电感传感器集成芯片;Microchip公司的MTCH652等系列的电容传感器。参赛队伍可以选择使用相应的集成芯片设计电轨检测电路。

2、不允许购买其他商家提供的成品的PCB电路模块完成电轨赛道检测

传感器模块是智能车竞赛制作的重要部分。电路模块的设计与调试需要参赛队伍自行完成。禁止购买成品的电路模块用于智能车竞赛。特别是那些专为智能车竞赛而设计的检测电路模块。如果参赛队伍对于所选购的模块无法确定是否允许使用,可以将相应的电路模块资料发送到竞赛组委会,便于帮助判断是否允许使用。

3、传感器支架不能够损坏赛道及其附属物

固定感应线圈的机械支架在车模运行过程中不能够损坏赛道表面铝膜以及其它附属物,比如路肩等。

4、传感器支撑滑轮不能够提供动力

如果在传感器支架上安装有支撑滑轮等附属物,需要保证该附属物不对车模底盘本身产生支撑或者牵引力。

六、总结

良好的赛道检测是车模稳定运行的保障。电轨组的工程挑战就是在于检测精度和可靠性需要融合电子设计和机械制作的完美结合。本文所给出的基于感应线圈的方案简介可靠,系统制作容易。在此基础上,参赛队伍可以对于线圈的尺寸、个数、安装方式等做进一步的改进。

本方案仅仅是一个参考方案,参赛队伍可以自由选择其它的电轨检测方案。

利用感应线圈的方式检测电轨位置,通过实验验证了该方案的有效性。该方法也可以使用在创意类的节能创意组(I1)比赛中。

七、参考资料

1、智能车竞赛秘书处,第十一届智能车竞赛比赛规则,2015,11

2、赵天池,传感器和探测器的物理原理应用,科学出版社

/*********************************************************************************/