一、引言

理论上,径向充磁永磁体能够产生宽度180°的方波反电动势,但受永磁体实际形状以及充磁不均匀的影响,实际径向充磁永磁无刷直流电机的空载反电动势为梯形波。由两相导通六状态控制方式可知,反电动势的平顶宽度至少要达到120°。而当平顶部分宽度不够,在方波电流的作用下将会产生电磁转矩脉动,最终引起电机的振动和噪声。

因此,有必要讨论实际磁刚形状及充磁偏差对反电动势波形的影响: 理想的径向充磁永磁体的极弧宽度接近180°,但实际上多采用平行边切割,极弧宽度自然小于180°。另外实际永磁体多采用等径切割,因此永磁体的径向内侧和径向外侧并不是平行的,这都会影响到实际极弧系数的大小并最终影响反电动势势波形。

另外,永磁体在实际充磁时会遇到许多问题,特别是径向充磁由于对充磁头的设计要求较高,些许偏差都会影响到实际充磁方向进而影响反电动势波形,本文对实际充磁中可能产生的充磁中心偏移以及不均匀也进行了讨论。

二、实际永磁体形状的影响

受加工工艺的影响,实际永磁体采用平行边等径切割,即保持永磁体的两侧相平行,而刀具的切割半径相同,只是切割中心点不同,这样就会造成永磁体的两个径向面不平行。实际转子设计时,为了给永磁体提供定位,往往会在转子冲片上留出凸缘,这会进一步拉大两块永磁体的间隔,进而影响实际极弧系数。

为了对上述讨论的实际永磁体形状的影响进行评估,以6极9槽永磁无刷电机为例,在Ansoft Maxwell 2D v14中建立建立一对极仿真模型,如图:

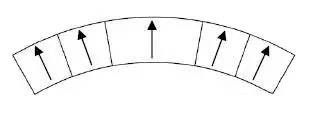

图中的永磁体部分分别采用三种永磁体,如图:

(a)理想永磁体 (b)平行边切割永磁体 (c)平行边+等径切割永磁体

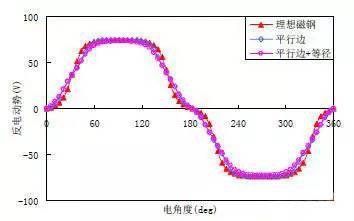

下图为1000rpm下空载反电动势的波形对比:

三种形状永磁体反电动势对比

从图中可以看出理想的径向充磁永磁体产生的空载反电动势波形为平顶宽度接近180°的梯形波,边沿的斜坡主要由于极间漏磁而产生。而采用平行边等径切割的永磁体平顶宽度明显减少,但仍能达到150°左右,因而符合实际应用的需要。另外,考虑定位凸缘后,空载反电动势平顶宽度进一步减小。

实际生产过程中,如果成本允许,应当尽量选择整体磁环,因为整体磁环更接近于理性形态下的径向充磁永磁体。而当考虑到工艺结构时,应当使得定位凸缘的宽度尽可能的小以减小永磁体之间的间距,尽量增大极弧系数。

三、永磁体充磁不均匀的影响

受实际工艺水平的限制,充磁机不可能实现完全的径向充磁,因而造成气隙磁密平顶宽度或波形形状与理想状况不同,进而造成反电动势波形的畸变从而引起转矩脉动。因此有必要对实际充磁不均匀进行研究。

实际充磁时永磁体可以看成是有限分块的平行充磁,因此这里将永磁体分成五段,分别平行充磁,如图:

不均匀充磁仿真模型示意

实际充磁过程中,不均匀的地方主要体现在两侧,即上图中最两遍的两块永磁体,其不均匀性主要表现在不是沿着该模块的径向方向而是略向永磁体中心指,仿真时分别取这两块的充磁角度为25°。

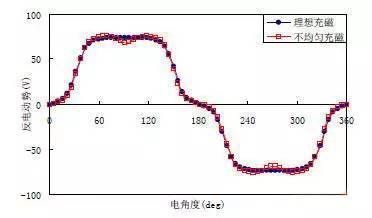

下图为不均匀充磁的电动势与理想充磁反电动势的对比:

从图中可以看出,两者反电动势的平顶宽度大致一样,但是平顶的形状不同,不均匀充磁以后反电动势平顶部分出现了凹陷,凹陷的幅度与充磁不均匀的程度有关。若采用方波电流控制,则该凹陷会引入不小的转矩脉动,因而实际加工时因仔细设计充磁头,避免出现该充磁不均匀情况。

四、永磁体充磁中心点偏移的影响

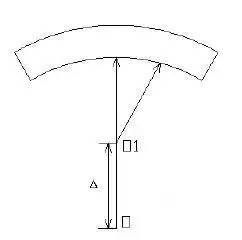

与充磁不均匀问题一样,实际工艺中影响永磁体性能的另一大因素是充磁中心的偏移,充磁中心的偏移可以使得永磁体充磁方向更加发散或聚拢,因而不利于形成平顶宽度120°的方波反电动势。而实际应用中最容易发生的是充磁中心向径向外侧偏移,因此本文专门对其建模讨论。

永磁体充磁中心偏移示意

下图为不同充磁中心偏移距离时,相反电动势波形对比:

从图中可以看出,充磁中心偏移会使得平顶宽度减少,反电动势幅值降低,偏移的越多,反电动势降低的越大,平顶宽度也减少越多。因此实际设计充磁头时应尽量避免出现充磁中心偏移造成的永磁体利用率降低。

五、结论

从以上仿真结果可以看出,永磁的实际形状的与理想形状之间的差异以及充磁偏差都会带来仿真结果与理想模型间较大的差异,因而实际应该用过程中应当选择尽可能宽的永磁体宽度(如磁环)以及谨慎设计充磁头形状,以达到最大永磁体利用率并降低转矩脉动的目的。