焦炉煤气脱硫工艺的生产实践

【摘要】 通过对焦炉煤气脱硫工艺生产运行情况的仔细观察,针对发现和存在的问题进行了分析,讨论了脱硫关键控制指标控制原理,总结了调节和稳定生产运行的方法和经验。

【关键词】 脱硫塔 挥发氨 再生塔 硫泡沫 离心机 硫膏

某公司新建一套焦炉煤气脱硫装置,焦炉煤气处理能力80000m³/h,脱硫前煤气H2S质量浓度2g/m³~4g/m³,HCN质量浓度1 g/m³~1.5g/m³,脱硫后煤气中H2S质量浓度<0.2g/m³,HCN质量浓度0.5g/m³。H2S质量浓度按3g/m³计算,硫膏产量116.48kg/h,1000t/a。此装置2010年6月19日投产以来脱硫效果良好,针对运行中发现的问题,对工艺操作进行了不断的总结和优化。

1 生产工艺简介

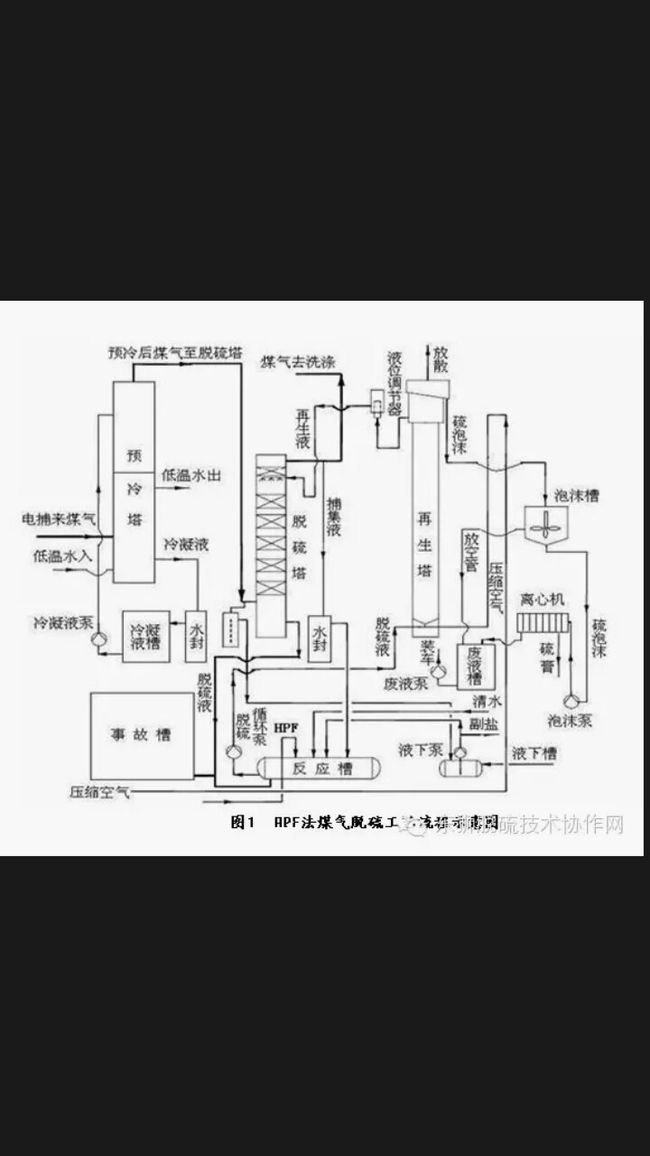

由鼓冷来的焦炉煤气首先进入横管间接式预冷塔,被低温水冷却到28℃左右,顶部设有冷凝液喷洒装置,循环喷洒以除掉管壁上的沉积物,多余冷凝液回送机械化澄清槽。冷却后的煤气进入脱硫塔,与塔顶喷淋下来的脱硫液逆流接触,吸收煤气中的硫化氢。脱硫液从脱硫塔底流出,进入反应槽,在反应槽内停留一段时间后,由脱硫液循环泵送入再生塔底部环管,与压缩空气混合鼓入。溶液在塔内得以氧化再生,从塔顶经液位调节器自流回脱硫塔循环使用。浮于再生塔顶部的硫黄泡沫,自流入硫泡沫槽,经搅拌后,上部清液流入废液槽,下部硫泡沫经硫泡沫泵送至脱硫离心机生产硫膏。硫泡沫在卧螺离心机的离心力作用下,分离出含硫质量分数≥70%,含水质量分数≤30%的硫膏,自下料口进入硫膏房,装袋外运。剩余的废液进入废液槽,利用拉副盐的车外运,其工艺流程示意图如图1所示。

2 工艺指标的控制和优化

2.1 保持适宜的喷淋密度和液气比

循环液流量控制在1100m³/h~1300m³/h[1]。对于一定组分的溶液来说,硫容是一定的,所以只有足够的溶液循环量,才能保证填料不出现“干区”。若液体的分布不均匀,甚至有的填料没有液体湿润,脱硫效率就会大幅度下降,而且得不到湿润的填料表面会有硫泡沫积累,阻力增加,严重时无法运行。从喷淋密度来说,脱硫塔要求喷淋密度40m³/m2·h~50m³/m2·h,该装置采用φ7000mm的脱硫塔,因此其满负荷喷淋量在1500m³/h左右,考虑到一般生产时煤气量在40000m³,因此其实际循环量要小。另外从增加液气比来说,液气比在12L/m³以上,可使传质界面迅速更新,有利于脱硫效率的提高。

2.2 稳定再生压力

空压气压力稳定在0.5MPa~0.6MPa,流量控制在1200m³/h~1700m³/h[2]。足够的氧气是脱硫再生必需的条件,该装置采用φ5000mm的再生塔,因此其空气流量应在1500m³/h左右。若吹风强度小,不利硫泡沫浮选和分离。但吹风强度太高,液面翻腾严重,再生塔上部的硫泡沫易被气流打碎,不利分离形不成泡沫层,单质硫难以聚合。同时风量过大或者压力波动过大,还会造成硫泡沫在10min-20 min内迅速溢出泡沫槽,腐蚀设备和污染环境。所以风量强度以保持再生度高、硫泡沫层连续溢流为合适值。空压气压力要保持稳定,最好与其他系统的用气隔离,使用独立气源,以免打乱脱硫操作。

2.3 严格再生塔液面操作

合理调整浮筒高度,一般保证浮筒底部比再生塔液面高50mm~100mm。在脱硫吸收和解吸过程比较稳定的情况下,适当调整再生塔顶部浮筒高度,保持泡沫溢流正常,不能带液,也不能积泡沫,防止硫泡沫积累、破碎、沉降,造成悬浮硫含量高。

2.4 控制溶液成分

脱硫液碱度的控制宜稳定均衡,PH值在8.0~9.0比较适宜。高浓度、高温度的碱液大量集中补入系统,会造成局部液温高,致使硫泡沫快速消失,硫颗粒细小难以聚合浮选分离,副反应也会加快。

2.5 根据工艺变化情况及时调节

及时跟踪煤气含氨量的变化[2]。煤气中的含氨量对HPF法脱硫工艺操作的影响很大,当不加外来碱源时,脱硫液中游离氨质量浓度要求稳定在3g/L~5g/L,才能保证正常脱硫。若煤气含氨质量浓度小于3g/L时,脱硫效率就会明显下降。同时,脱硫副反应在生成各类氨盐时需消耗氨,再生时放散尾气会带走氨,废液排放及含水硫膏中带有氨。因此,脱硫液在脱硫过程中损失的活性氨主要靠煤气与溶液的吸收平衡和浓氨水来补充。某焦化老区1#系统煤气含氨正常只有2~3g/L,脱硫液中游离NH3含量偏低,因此需要根据循环液的碱度适时补入蒸氨系统生产的浓氨水。

2.6 选择合适的操作温度

合理控制预冷塔煤气出口温度和脱硫液温度。温度是影响脱硫效率最关键的因素,因为吸收H2S的过程是放热反应,过高不利于脱硫效率的提高。降低煤气温度可增加脱硫液中挥发氨的溶解度,为了增加脱硫液中氨含量,要求温度尽可能低,最好使预冷塔出口煤气温度控制在25~30℃,这使吸收过程进行完全。

2.7 硫泡沫分离操作的控制

硫泡沫在再生塔内停留时间超过30min,就会开始萎缩、变小甚至破碎,硫泡沫上黏附的单质硫颗粒就可能沉淀下去。在实际生产中,由于操作工的责任心等因素,往往在工艺条件发生变化,硫泡沫突然增多时,不及时导出,甚至人为减少硫泡沫的溢出量,造成硫泡沫大量进入脱硫塔,影响脱硫塔的操作,严重时会造成填料堵塞,塔阻上升。衡量硫泡沫分离效果主要看溶液中悬浮硫的含量,一般要求在0.5g/ L以下,但此指标每周1次,实际运行中比较滞后,跟不上调节的需要。因此,必须时刻关注硫泡沫槽和废液槽的液位,发现废液槽液位上升,要快速调整硫泡沫泵去离心机的量,避免翻液。

2.8 控制副盐含量

及时排副盐,一般控制(NH4) 2SO4+NH4CNS质量浓度<250g/L。随着脱硫与再生反应的进行,副反应也在进行,副产物的生成,不仅会造成挥发NH3的损耗,而且,使溶液质量受影响,吸收H2S的能力下降,生成的盐还有可能析出结晶附着在填料上,造成堵塔。

2.9 合理控制催化剂浓度

采用某催化剂(混合料),脱硫循环液中催化剂含量控制在40mg/L~50mg/L。循环脱硫液中HPF的浓度与脱硫效率成正比。催化剂本身不参与反应,但是会随着废液、硫膏流走,因此必须关注催化剂含量,及时添加。催化剂浓度太低影响H2S的吸收效果,脱硫效率差。此装置一般每班加1-3kg,最高没有超过4kg。具体加入量要看煤气含硫量和煤气发生量来确定。吸收剂及催化剂往系统的补加量也不应过度集中,宜保持均衡连续。

2.10 保持离心机平稳运行,减少堵料故障

离心机正常工作,才能使整个脱硫工序均衡、稳定,其核心因素是防止堵料。为此,一方面要合理调节离心机的主副电机频率,保持合适的差转速,实现硫膏与清液的最好分离效果,一般控制在主电机18Hz~28Hz,副电机12Hz~18Hz;一方面要关注主副电机电流的变化,定期做好倒机和转鼓的清洗,清洗时要变化差转速,将转鼓中死角部位的硫膏彻底清洗干净,时间一般控制在40min为宜。

2.11 严格控制入口煤气成分

煤气中萘含量和焦油含量不超标,以免影响脱硫液的吸收和再生操作[3]。为此,横管初冷器后煤气温度控制在18~21℃,在这个温度下,煤气中的大部分焦油和萘等杂质被冷凝下来,随冷凝液进入机械化澄清槽,含萘低于500mg/m³。电捕焦油器电压控制在40000V以上,煤气中焦油的含量≤50mg/m³,为保证电捕焦油器的正常运行,定期用热氨。

2.12 做好脱硫系统的水平衡[3]

煤气露点温度的高低是煤气饱和水量的标识,脱硫液温度和煤气露点温度的差值决定了气液相水的传递方向。为此在要求初冷器后煤气温度低于23℃的同时,还要求将进入脱硫塔的煤气温度控制在25℃-30℃,控制脱硫液温度在35℃左右。因为脱硫塔内的吸收反应是放热,温度过高易使脱硫液中的氨挥发。

3 装置运行的优点和今后改进的方向

3.1 装置优点

(1)采用煤气自身所含的氨作为碱源,以HPF为催化剂的脱硫工艺。为保证脱硫液的碱度,将蒸氨产生的浓氨水通过反应槽补充至脱硫系统中。

(2)为降低系统的阻力,确保煤气风机和电捕的安全运行以及外网不低于7000Pa的输送压力,煤气预冷器采用横管冷却器,煤气阻力损失≤800Pa。脱硫塔采用轻瓷填料,脱硫塔煤气阻力损失≤1000Pa。预冷塔采用横管式间接冷却器,顶部喷洒循环液的形式,能有效去除煤气中焦油及萘,对脱硫塔的稳定操作创造有利条件。脱硫塔采用轻瓷填料,其空隙率高,质量轻,比表面积大,传质系数高,抗腐蚀性能强,不堵塞。

(3)脱硫装置放在洗氨、洗苯之前,流程合理简单。对改善终冷水排污对环境的污染、减轻管道设备的腐蚀有一定益处。

(4)硫泡沫采用卧螺离心机分离,是国内少数采用该设备的厂家之一,操作环境好,劳动强度低。

(5)该脱硫工艺对低含硫焦炉煤气脱硫脱氰效果好,脱硫后煤气H2S质量浓度在200mg/m³以下,HCN质量浓度在150mg/m³以下,表1所示,即为八钢焦化老区脱硫工艺装置投产后,主要工艺指标数据。

3.2 改进建议

(1)在脱硫塔适当位置开孔安装压力测点,便于观测塔内各点压力。在脱硫塔内,伴随吸收过程还发生许多化学反应,且氧化析硫,析出的硫易堵塞填料和流动空间,出现偏流,而且有些规整填料使用一段时间后容易变形,清理和检修困难。安装压力测点后,可以更准确地判断脱硫塔内部运行状况。

(2)优化冷凝液排出系统。现有冷凝液的外排是与蒸氨外送液下槽和外送焦油的管道搭接在一起,在蒸氨送油时,因泵的能力不同,易造成冷凝液系统混入焦油。建议该管线独立引出或就近改至废液槽,装车运走。

(3)空压气喷入系统需要加伴热保温装置。目前,再生塔的压入管大U型弯处冬季极易积水,影响送风,建议在此处加装伴热装置。

(4)应设置脱硫塔的防堵清洗装置。脱硫塔运行一段时间后,内部杂质可能造成堵塔,目前采用的办法是临时从蒸氨废水一段换热器后,接DN15mm的废水管清洗,水量小,效果差。建议加装规范的氨水清洗管道。

(5)液体再分布器要合理,填料的摆放要合理[1]。脱硫塔填料以三段装填为好,每段5~6m,填料总高15~18m。因此,为减轻或延缓堵塔的过程,在填料段总高度确定的情况下,可多分段,且段高不宜超过5m,段间设液体再分布装置。

(6)合理规划硫膏和废液的去向。目前每天产生废液15t左右,硫膏3t左右,均利用车拉外排。随着环保标准的提高,建议科学合理的处理废液去向问题。

(7)回收再生塔顶部废气。由于再生废气含有一定量的氨,为避免大气污染,必须增设废气处理装置。

(8)硫泡沫槽加远传液位计。目前,硫泡沫槽没有液位监控装置,一旦泡沫发生量突然增大,极易导致废液槽和泡沫槽的翻液。

(9)催化剂投加方式由间歇式改为连续式。现有投加方式是一次性溶解后直接加入,建议在脱硫液循环槽一侧设置一套含配液罐和防爆计量泵的连续滴加催化剂装置,以保持系统中稳定的催化剂浓度。