用友为福建水泥打造“新基建”,助力老国企数智发展

福建水泥作为一家老国企,为适应飞速变化的市场需求,也在不断寻求新的转机。通过和用友合作,建立了智能物流系统,以此探索工业互联,向数智化转型,推动工业企业发展的“新基建”!

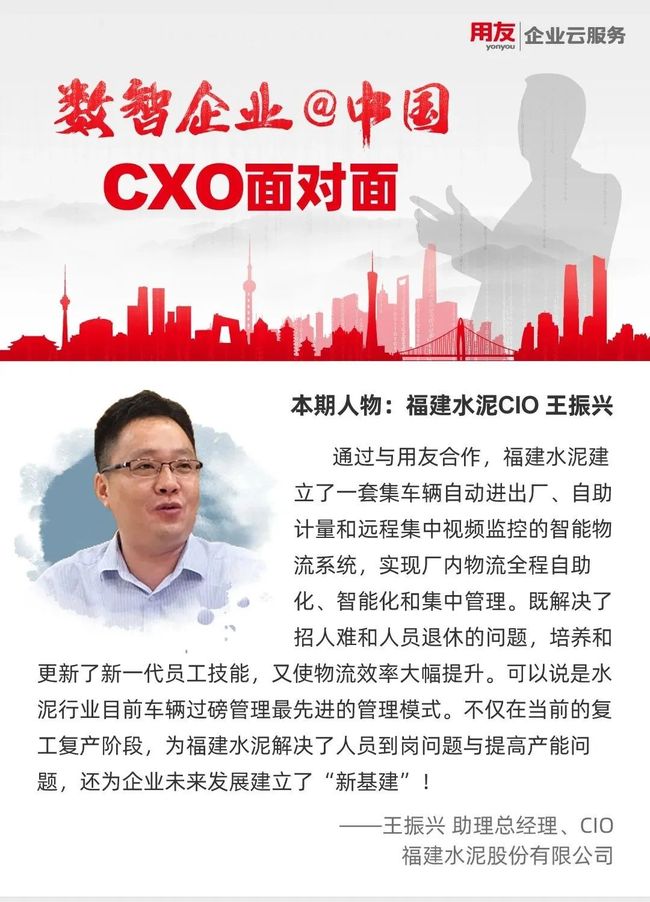

通过与用友合作,福建水泥建立了一套集车辆自动进出厂、自助计量和远程集中视频监控的智能物流系统,实现厂内物流全程自助化、智能化和集中管理。既解决了招人难和人员退休的问题,培养和更新了新一代员工技能,又使物流效率大幅提升。可以说是水泥行业目前车辆过磅管理最先进的管理模式。不仅在当前的复工复产阶段,为福建水泥解决了人员到岗问题与提高产能问题,还为企业未来发展建立了“新基建”!

——福建水泥助理总经理 王振兴

1

数智化为老国企奏响“新凯歌”

福建水泥股份有限公司是国有控股大型水泥生产企业,为福建省最大的水泥生产企业。60多年来,公司在艰苦岁月里开创基业,在奋进历程中奏响凯歌,在新的时期再展宏图,目前年生产熟料能力970万吨,年生产水泥能力1300万吨,被国家发改委确定为全国60家重点扶持水泥企业之一,成为中国水泥行业的一颗璀璨明珠。

随着企业的不断发展,陈旧的管理模式已经不能适应飞速变化的市场,急需从内突破,找到一套行之有效的新型管理模式,厂内物流管理尤为突出。比如:人员难招,面临大量人员即将退休;客户满意度差,司机提货等待时间长;岗位人员存在误操作,工作强度大,效率不高;作弊现象很难发现,人工参与审计难。针对上述情况,福建水泥管理层通过调研分析,对厂内物流提出了数字化、智能化转型要求。

针对整体情况,可从以下四方面着手:

第一、技术实现。随着技术和应用水平提高,工厂计量系统的数字化、集成化、网络化、智能化、移动化等两化融合和物联网已成为未来的发展方向,特别随着企业管理水平的不断提高,无人值守和集中式厂内物流监控的自动地磅系统已逐渐替代传统计量系统;

第二、人员优化。现参与进出厂门卫、开单、计量等人员将达25人/班(不含矿山地磅),工厂进出厂通道门岗及计量人员的素质不一和对应业务流程及操作要求也不同,可以通过无人值守计量和集中监控方式,优化流程和岗位职责再梳理,实现人员精简和降低人员成本及管理难度,最大限度的降低人工操作及维护所带来的弊端和风险;

第三、提高监管。福建水泥各个基地工厂进出厂车辆约3000车/天,业务量大且多,容易产生计量管理混乱和作弊风险,整体作业效率和各环节管理水平需进一步提升;

第四、持续利用。对整体项目而言,要求在现有运行系统及硬件的基础上,可保护前期投资和持续支持未来发展。

2

建立企业创新发展的“新基建”

福建水泥智能物流系统项目主要采用移动互联网、物联网,以及与 ERP 系统无缝集成等技术,客户通过手机 APP、身份证、提货二维码及 IC 卡等传递介质,建立一套集车辆自动进出厂、自助计量和远程集中视频监控的智能物流系统。实现下单、身份识别、车辆进出厂、计量、打印、装车及智能监控的厂内物流全程自助化、智能化和集中管理。

福建水泥智能物流项目的上线,不仅使岗位到优化,同时优化了流程,提升效率。在管理上杜绝作弊防止漏斗。减少沟通成本,防错又高效,大大提升用户满意度!

一、从人员优化而言,通过职责整合,实现人员减岗59人。

二、从整体效率而言,据统计,一次计量降至3-5s,二次计量降至10-15s;车辆进厂零等待和无存在信用不足而等待时间;车辆出厂可无需等待和下车;计量错误单率由2.8‰降低1.3‰,防窜货喷码和包装计数器错误率为0,物资计量整体运行效率提升多达401.32%。

三、从管理角度而言,实现了自动身份识别、计量自助化和过程可视化、集中监督管理,最大限度杜绝了业务处理的人为差错和舞弊。

四、从用户体验而言,通过 App 下单、语音提醒、短信提醒、自助打印、远程协助等应用,大大提高客户体验和满意度。

五、从可复制价值而言,试点单位的实施策略和具体实践对福建水泥公司,乃至水泥行业及其他具有计量管理企业的可全面管理复制的推广价值。

3

全场景体验数智化物流管理

福建水泥的场内物流有一个标准化的流程,大致需要经历9个操作节点。通过手机 APP 下单——车辆到场——进厂门禁——磅房——装车/货卸料现场——磅房重新二次计量——门卫室——场外物流。下面一起体验下全流程的数智化物流管理。

1. 手机 APP 下单。

提、送货业务延伸至客户、供应商,取消原有的传真、电话或提货票,通过 APP 进行提、送货预约,加强司机提货身份验证,可实时查询客户余额及提、送货执行情况,并及时通知司机到厂提、送货。

2. 自助发卡。

司机到厂后,通过身份验证,核对信息无误后,确认发卡。支持身份证或二维码任一信息验证;可判断散装物料车辆是否贴有 RFID 标签;并且 IC 卡中可根据单据信息自动写入品种信息、车号信息等;司机不会操作时,可随时通过语音播报系统,获取指导。

3. 自助进厂。

当车辆要进入时,通过车牌识别和 LED 显示,验证车辆信息是否与系统中的信息一致,验证通过后,可自动抬杆,允许车辆进入,全过程无需人为干预。

4. 司机自助计量。

司机上磅后,停车熄火,至自助计量终端进行刷卡,信息确认,完成计量,二次计量完成后,自动打印计量单。整个过程,有多重监控系统辅助管理,防止作弊,及辅助司机规范操作。如,红外监控管理、视频监控摄像,车辆皮重监控管理、车辆场内运行流程监管、车辆毛重曲线图、语音播报系统等。

5. 散装放料 。

针对散装水泥,实现散装品种控制,RFID 防掲标签与车辆绑定,放料口与水泥品种绑定,IC 卡读卡校验车号及物料,合法后才可通电放料。整个过程避免无单装车、低代高装车、高拉低质量事故、车辆替换作弊的现象。

6. 袋装发货。

司机在装货调度室进行登记并排队。车辆根据排队顺序进入装车道,装车调度根据排队顺序下达装车指令,智能装车系统自动根据选定的销售提货单据的发货数量修改计数器的待包包数,并提取喷码机信息传递到相应喷码机,整个过程无需人工输入和干预。

7. 车辆出厂。

车辆二次计量完成,至门岗处,将 IC 卡插入收卡终端,系统通过验证,无误后,收卡,抬杆,车辆出厂。

8. 集中监控与在途监管。

通过工厂智能物流实时监控平台,进行实时数据和操作日志采集、异常告警和远程确认、集中调度和管理等。车辆在途时,对车辆的实际行驶轨迹、运输时间和成本构成、路途停止时间、卸货地点以及交货地点等进行监控管理。

从福建水泥可以看出,工业互联网助力工业制造企业复工复产,其价值显而易见!同时,也为“后疫情”阶段按下了经济复苏的“快进键”,成为企业发展的“新基建”!