本章目的:详细介绍注塑机工作原理、结构、分类,及周边辅助设备。

1 注塑机介绍

1.1 注塑工作原理介绍

注塑机的工作原理与注射器输液原理相似,它是借助螺杆(或柱塞)的推力,将已塑化好的熔融状态(即粘流态)的塑胶以高压、高速注入到闭合的注塑模具型腔中,经冷却固化定型后取得与模具型腔形状几乎一致的塑胶制品的工艺过程。注射成型是一个循环的过程,每一周期主要包括:定量加料à熔融塑化à施压注射à充模冷却à启模取件。取出塑件后又再闭模,进行下一个循环。

1.2 注塑机应用

注塑成型加工方式可以成型形状复杂、结构复杂、尺寸精度高及带镶嵌件的塑胶制品。对各种塑胶材料加工适应性强,故被广泛应用于家电、汽车、航空、仪表、国防、电信、医疗、建筑及日用品等各行业,用途极其广泛。

1.3 注塑机分类

注塑机按塑化方式分为柱塞式、螺杆柱塞式和往复螺杆式注塑机,尤以往复螺杆式最为常见;按合模装置的传动方式又可分为液压式、机械式和液压机械(连杆)式;按注射装置轴线与合模装置运动轴线的排列方式分为卧式注塑机、立式注塑机、角式注塑机和多工位注塑机,而其中卧式注塑机最为常见。

(1) 塑化方式分类

① 柱塞式注塑机

特点是起塑化作用的部件是料筒和柱塞,进入料筒中的塑胶依靠料筒加热,注塑过程由柱塞推进。但由于料筒里的熔体缺少混合,故熔体之间温度差异很大,熔体温度分布不均匀。

图表1 注塞式注塑机结构图

② 螺杆柱塞式注塑机

这种注塑机的塑化装置和注射装置分开,对胶料起塑化作用的部件是螺杆和机筒,而注射部分由柱塞完成。胶料首先在塑化机筒中由螺杆进行均匀塑化,再由单向阀进入注射机筒,最后由柱塞推进模具型腔内。

图表2 螺杆注塞式注塑机结构图

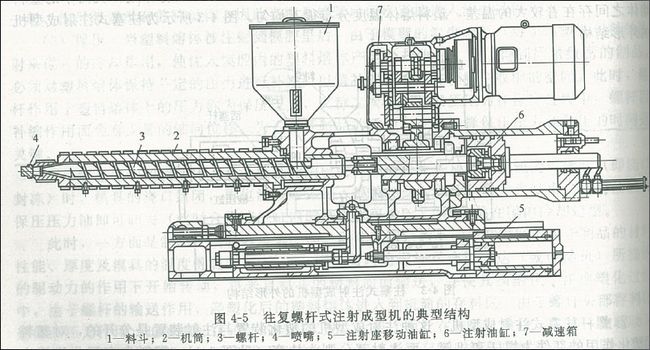

③ 往复螺杆式注塑机

这种注塑机对塑胶起塑化作用的部件是螺杆和机筒,进入机筒的胶料不仅受到机筒的加热,而且还受到螺杆转动时所产生的剪切热和摩擦热的作用而软化。注射过程由螺杆完成。在塑化过程中,由于螺杆的转动,使塑胶熔体即有轴向移动,又有横向流动和回旋运动,这些不同形式的运动极大促进了塑胶熔体的混合效果,使熔体内温度达到高度均匀。而且螺杆是一边转动塑化一边后退计量,其塑化能力大,塑化质量好。故往复螺杆式注塑机被广泛运用。

图表3 往复螺杆式注塑机结构图

(2) 按合模装置分类

① 全机械式

机械式合模装置是指机构的动作到锁模力的产生和保持都是由机械传动来完成,又称为全机械式合模装置。早期的注塑机都是全机械式合模装置注塑机,但由于合模力和合模速度的调整比较复杂,惯性冲击及噪声大,维修困难,目前已很少有厂家生产。

② 全液压式

液压式合模装置是指合模动作到锁模力的产生和保持都是由液压传动系统来实现。液压式合模装置安全可靠、低噪音,能方便调节合模速度及合模力。但有液压油漏油和压力波动及系统刚性较弱等缺点。

③ 液压-机械式

液压-机械式合模装置是有液压系统和机械曲肘系统联合组成,兼有全机械式和全液压式合模装置的优缺点。目前是热塑性注塑机最常用的机型。

④ 电动-机械式

电动-机械式合模装置是由伺服电动机、绕性齿带、丝杆、曲肘机构等组成。这种合模装置没有液压,可以避免漏油问题,并且具有节能、低噪音、清洁、操作维修方便等优点。目前无尘车间大部分采用此类合模装置。

(3) 按排列方式分类

① 卧式注塑机

这是最常见的类型。其合模部分和注射部分处于同一水平中心线上,且模具是沿水平方向打开的。其特点是:机身矮,易于操作和维修;机器重心低,安装较平稳;制品顶出后可利用重力作用自动落下,易于实现全自动操作。目前,市场上的注塑机多采用此种型式。

② 立式注塑机:

其合模部分和注射部分处于同一垂直中心线上,且模具是沿垂直方向打开的。因此,其占地面积较小,容易安放嵌件,装卸模具较方便,自料斗落入的物料能较均匀地进行塑化。但制品顶出后不易自动落下,必须用手取下,不易实现自动操作。立式注塑机宜用于小型注塑机,一般是在60克以下的注塑机采用较多,大、中型机不宜采用。

图表4 卧式和立式注塑机外形图

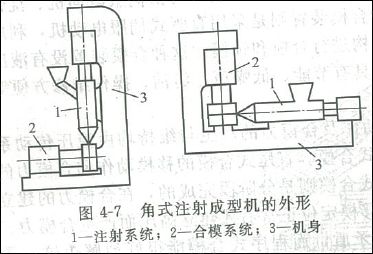

③ 角式注塑机:

其注射方向和模具分界面在同一个面上,它特别适合于加工中心部分不允许留有浇口痕迹的平面制品。它占地面积比卧式注塑机小,但放入模具内的嵌件容易倾斜落下。这种型式的注塑机宜用于小机。

图表5 角式注塑机外形图

④ 多模转盘式注塑机:

它是一种多工位操作的特殊注塑机,其特点是合模装置采用了转盘式结构,模具围绕转轴转动。这种型式的注塑机充分发挥了注射装置的塑化能力,可以缩短生产周期,提高机器的生产能力,因而特别适合于冷却定型时间长或因安放嵌件而需要较多辅助时间的大批量制品的生产。但因合模系统庞大、复杂,合模装置的合模力往往较小,故这种注塑机在塑胶鞋底等制品生产中应用较多。

1.4 注塑机结构及参数

注塑机包括注射装置、合模装置、传动系统和电气控制系统等部分。

图表6 注塑机外形图

图表7 注塑机结构图

注射成型的基本要求是塑化、注射和定型。塑化是实现和保证成型制品质量的前提,而为满足成型的要求,注射必须保证有足够的压力和速度。同时,由于注射压力很高,相应地在模腔中产生很高的压力(模腔内的平均压力一般在20~45MPa之间),因此必须有足够大的合模力。由此可见,注射装置和合模装置是注塑机的关键部件。

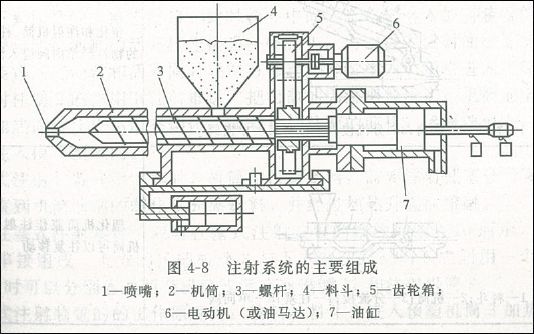

1.4.1 注射系统结构及参数

1.4.1.1 注射系统结构组成

注射系统的主要组成部分包括塑化注射装置、螺杆驱动装置和计量装置等。如下图所示是螺杆往复式注塑机的主要组成。

图表7 注射系统的主要组成

(1) 塑化注射装置

主要包括螺杆、机筒(料筒)及加热元件,在螺杆头部还可以设置防止熔体倒流的止逆环或各种剪切混炼头。

① 螺杆:

注射螺杆具有塑化塑胶料和将熔体注入模具型腔的功能。塑化时,料筒的加热和螺杆的转动使胶料在往前输送的过程中实现胶料从固态变为粘流态的熔体;注射时,螺杆往前移动将料筒前端的熔体注入模腔中。螺杆的结构和工作特性对注塑机的生产效率和注塑制品的质量都有很大的影响。

螺杆的工作特点:螺杆在塑化和注射过程均作轴向移动;螺杆的工作是间隙的,螺杆的塑化过程是非稳定融融过程,塑化过程仅仅是为注射预备熔料过程;胶料经螺杆输送和塑化作用后,仍停留在料筒前段一段时间,仍能继续接受料筒的加热而进一步塑化。

螺杆的结构:为适应不同性能的塑胶的加工要求,将螺杆设计为不同的结构形式。目前应用的螺杆结构形式有:渐变型、突变型和通用型。

螺杆材质:分为全硬螺杆(SKD61、SKH-91或HPT全硬化粉末合金钢)、不锈钢螺杆(9Cr18Mov)、双合金螺杆(基材选用38CrMALA或SACM645)、氮化螺杆(基材38CrMALA)、碳化钨螺杆(表面覆盖钴和碳化钨复合合金粉末涂层)、镀铬螺杆等。我们供应商中普通螺杆一般为不锈钢螺杆或氮化螺杆;对于加纤料或V0级以上的材料,一般会采用双合金螺杆或碳化钨螺杆。

螺杆分类如下:

图表7 螺杆结构形式

- 渐变型螺杆是一种有较长压缩段(即熔融段)的螺杆,其特点是塑化时能量的转换比较缓和。如图表7(a)所示,压缩段L2较长,该段的螺杆槽深由深逐渐变浅,塑化时能量转换比较缓和。适合用于加工熔体温度范围较宽的塑胶,因为这类塑胶需要足够的塑化过程才能完全熔融。渐变型螺杆适合加工如PS,PVC等具有宽的软化温度范围、高黏度的非结晶型塑胶。

- 突变型螺杆是一种压缩段比较小的螺杆,其特点是塑化时能量转换比较剧烈。如图表7(b)所示,压缩段L2较短,该段的螺杆槽深由深急剧变浅,塑化时能量转换比较剧烈。适合加工熔体温度范围较窄的塑胶,因为这类塑胶只要经过足够的预热达到熔点后,就可以在短时间内完成软化和熔融。突变型螺杆适合加工聚酰胺、聚烯烃类的结晶型塑胶。

- 通用型螺杆的压缩段长度介于渐变型和突变型螺杆之间。为避免生产不同类型塑胶材料更换螺杆,通常选用通用型螺杆,此时只要适当调整工艺参数(如料筒温度、螺杆转速和背压等),亦可满足不同塑胶材料的成型要求。图表7(C)所示,压缩段L2的长度一般为4~5个螺距长度。同时适应结晶型和非结晶型塑胶的加工,既考虑了非结晶型材料不能承受突变型螺杆在压缩段的过高剪切塑化作用,又考虑了结晶型材料需要足够的预热才能软化融融的工艺特点。

为避免胶料因局部过热而降解,生产中需要对螺杆进行冷却控温。注塑机制造之初,大部分采用螺杆中心孔内流入矿物油进行冷却;而现在普遍采用热管对螺杆进行冷却,其特点是在螺杆内壁放置有渗透工作液的毛细吸液芯或开设特殊油槽,当热管工作时,位于螺杆计量段内的热管蒸发段受热,封闭于其中的介质升华为蒸汽并不断地从蒸发段回流到位于螺杆塑化段内部的热管冷凝段被冷去为液体,液体再通过毛细管的作用不断流向蒸发段,形成循环。热管中的介质有水、油及一些有机溶剂等。

② 螺杆头

在螺杆注射时,对于黏度较低的胶料,需要防止熔体回流而造成的注射效率低、压力损失大和保压困难等问题;对于黏度较高的胶料,需要解决注射时排料不完全而造成的滞料分解问题,故螺杆头的结构形式有止逆型螺杆头、防止滞料分解型螺杆头和特殊用途螺杆头。

图表8 止逆型螺杆头

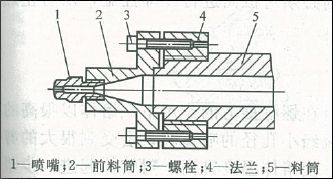

③ 料筒:料筒一般为整体结构,料筒的内孔与螺杆之间有一定的间隙,外部安装加热和冷却装置。一般采用38CrMOALA表面氮化,对于防火V0级或加纤工程塑胶会采用碳化钨或或HPT全硬化粉末合金钢。

图表10 料筒与射嘴的连接方式

1.4.1.2 注射系统的主要技术参数

(1) 螺杆技术参数:

a. 螺杆直径:螺杆直径大小与注塑机台大小及所需最大射胶量有关。机台吨位越大,螺杆直径越大。

b.螺杆长径比(L/Ds):螺杆应有一足够长度以保证塑胶的塑化均匀,对于热敏性材料需保持一定缓和的渐变温差,一般L/Ds在16~22之间,L/Ds值越大,塑化均匀性越好,但同时带来能源消耗的增加。

c. 螺杆压缩比:指螺杆加料段第一个螺槽容积与均化段最后一个螺槽容积之比值。对于我们常用的塑胶如PC、PC/ABS、ABS、PP、PA、PS、PPSU等,压缩比一般为2~4。压缩比越高,则胶料在塑化过程中温度越高,塑化越均匀。对于热稳定性差的PET和PVC料,为避免材料分解,压缩比一般为1.6~2。

d.螺杆注射行程:指螺杆移动的最大距离,即螺杆计量时后退的最大距离。

e. 螺杆塑化能力:塑化能力指螺杆在最高转速及零背压的情况下,单位时间内能够均匀塑化胶料的能力。一般来说,计量段熔体输送能力被视为塑化能力。计算公式如下:

图表11 螺杆尺寸结构图

1.4.2 合模系统

1.4.2.1 合模系统的组成

注塑机的合模系统主要由合模装置、调模装置、顶出机构和安全保护装置组成,在工作过程中形成一个力的封闭系统,如图表所示。合模系统的作用是使动模板作开合模动作,并锁紧模具。

表12 合模系统结构图

1.4.2.2 合模系统技术参数

合模系统的主要技术参数包括锁模力与合模速度、开模力与开模速度、顶出力、顶出速度与顶出行程、容模厚度、最大开模距离、轲林柱间距等。

- 锁模力与合模速度:在注塑过程中,为防止模具被模腔压力胀开而最模具施加的最大锁紧力称为锁模力;合模时动模板移动的最大速度称为合模速度。

- 开模力与开模速度:使模具开启的最大推动力称为开模力;开模时动模板移动的最高速度称为开模速度。

- 顶出力、顶出速度与顶出行程:顶出装置的最大推力称为顶出力;顶出装置的顶出最大速度称为顶出速度,而其最大伸缩长度称为顶出行程。

- 容模厚度:动模板在闭合后能提供有效的锁模力,此时动模板与定模板之间的距离最大和最小值即为容模厚度,此参数决定模具最大和最小厚度尺寸范围。

- 最大开模距离:动模板能开启的最大行程即为最大开模距离,此尺寸决定模具最大开模距离。

- 轲林柱间距:动模在此4根导向柱滑动,一般架模是将模具从上面吊下,故横向柯林柱间距直接限制模具宽度尺寸。

1.5.1 高光模蒸汽设备

蒸汽注塑工作原理:塑胶熔体在高于其无缝融合温度的模温下进行注塑,其产品表面是完全融合的,没有传统注塑的熔接线即可实现无熔接痕注塑。同时还可消除产品表面波纹、浮纤及银丝纹,彻底解决产品的表面缩水现象,并使产品表面光洁度达到镜面水平。主要应用于液晶电视机、电脑液晶显示器、汽车液晶显示器、灯和光学仪器等行业。

工作特性:

需增加专用的蒸汽控制设备;利用不同的介质进行模温控制:

(1)前模利用水蒸汽在短时间内将模面急速加热到设定高温后再保持一段时间进行注射。

(2)待注射完成后,立即再注入冷水进行模具及产品冷却,将模具温度急速降至低温。

(3)冷却水冷却完成后,再向模具吹入空气把冷却水完全吹走,完成整个注塑过程。

图表14 蒸汽控制设备

1.5.2 气辅设备

气体辅助注塑成型技术是通过高压气体(一般为惰性气体,常用氮气)在注塑制件内部产生中空截面,利用气体积压,减少制品残余内应力,消除制品表面缩痕,减少用料。一般气体辅助注塑成型的过程是:先向模具型腔中注入经过准确计量的塑料熔体,再直接注入压缩气体;气体在塑料熔体的包围下沿阻力最小的方向扩散前进,对塑料熔体进行穿透和排空,作为动力推动塑料熔体充满模具型腔并对塑料熔体进行保压,待制品冷却凝固后再开模顶出。

气辅设备一般包含:洁净空气压缩机、低压氮气发生器、高压氮气压缩机、压力控制器。这些设备工作流程如下:

尽管气辅成型降低了塑件的壁厚并解决了厚壁缩水问题,但在注塑工艺过程中,冷却时间在成型周期中所占比例最大。当气体(氮气)将塑件穿透时,其冷却作用是非常小的。如果制品在脱模时冷却不够充分,则内部残余热量会形成表面再结晶,从而导致制品质量降低或者变形,严重的时候制品内部会出现气泡。为避免以上情况的发生,可以采取延长模具冷却时间,但会增加注塑成本。而目前多采用冷却气体辅助成型技术解决气辅冷却时间过长问题。在冷却气体辅助成型工艺中,气体通常被冷却至-20℃~80℃。冷却气体形成的过程是:常温气体通过一个腔室,在其中被液氮冷却。实现冷却气体气辅成型技术的设备,主要是在传统气辅成型的注气系统中增加一个液氮热交换器,其安装在和气体注射系统平行的位置,但要尽可能地靠近气体注嘴。这样,来自压力生成系统的气体进入液氮热交换器后,气体温度立即被降低至预先设定的低温(根据具体的工艺要求而定),然后冷却气体通过气体喷嘴进入模腔。

图表17 液氮热交换器

1.5.3 机械手

(待完善)