数亿个晶体管怎么放进芯片的?

关注、星标公众号,不错过精彩内容

![]()

素材来源:网络

整理:strongerHuang

芯片一般是指集成电路的载体,也是集成电路经过设计、制造、封装、测试后的结果,通常是一个可以立即使用的独立的整体。

如果把中央处理器CPU比喻为整个电脑系统的心脏,那么主板上的芯片组就是整个身体的躯干。对于主板而言,芯片组几乎决定了这块主板的功能,进而影响到整个电脑系统性能的发挥,芯片组是主板的灵魂。

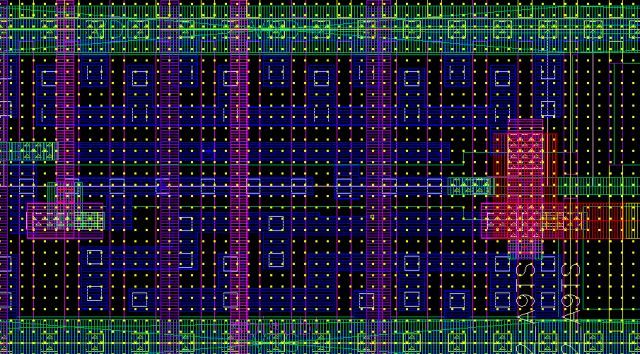

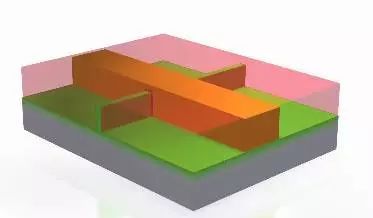

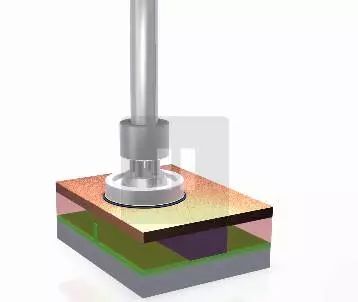

那么要想造个芯片,首先,你得画出来一个长这样的玩意儿给Foundry (外包的晶圆制造公司)▼

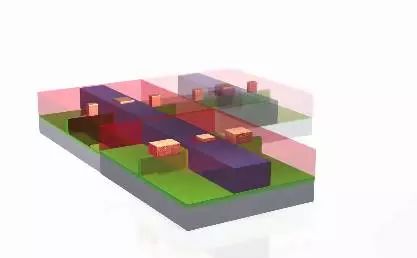

再放大▼

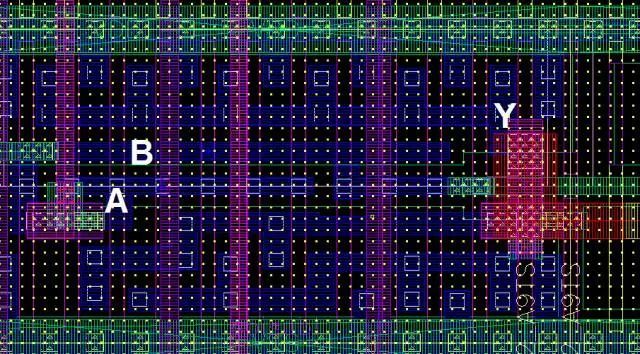

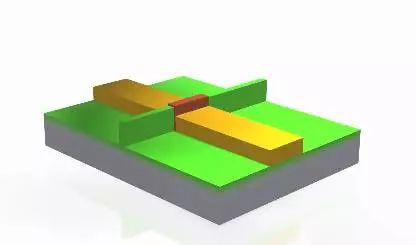

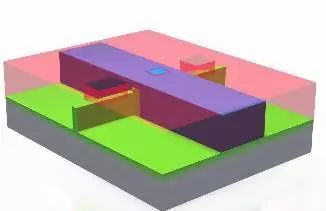

我们终于看到一个门电路啦! 这是一个NAND Gate(与非门),大概是这样▼

A, B 是输入, Y是输出

其中蓝色的是金属1层,绿色是金属2层,紫色是金属3层,粉色是金属4层。那晶体管(“晶体管”自199X年以后已经主要是 MOSFET, 即场效应管了 ) 呢?仔细看图,看到里面那些白色的点吗?那是衬底,还有一些绿色的边框?那些是Active Layer (也即掺杂层)。

Foundry是怎么做的呢?

一、大体上分为以下几步

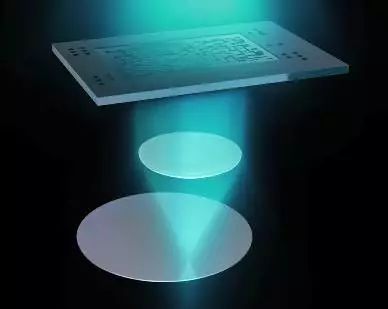

0.首先搞到一块圆圆的硅晶圆,就是一大块晶体硅, 打磨的很光滑, 一般是圆的。

1、湿洗:用各种试剂保持硅晶圆表面没有杂质。

2、光刻:用紫外线透过蒙版照射硅晶圆, 被照到的地方就会容易被洗掉, 没被照到的地方就保持原样. 于是就可以在硅晶圆上面刻出想要的图案. 注意, 此时还没有加入杂质, 依然是一个硅晶圆。

3、离子注入:在硅晶圆不同的位置加入不同的杂质, 不同杂质根据浓度/位置的不同就组成了场效应管。

4.1、干蚀刻:之前用光刻出来的形状有许多其实不是我们需要的,而是为了离子注入而蚀刻的。现在就要用等离子体把他们洗掉,或者是一些第一步光刻先不需要刻出来的结构,这一步进行蚀刻。

4.2、湿蚀刻:进一步洗掉,但是用的是试剂, 所以叫湿蚀刻。 以上步骤完成后, 场效应管就已经被做出来啦,但是以上步骤一般都不止做一次, 很可能需要反反复复的做,以达到要求。

5、等离子冲洗:用较弱的等离子束轰击整个芯片。

6、热处理

快速热退火:就是瞬间把整个片子通过大功率灯啥的照到1200摄氏度以上, 然后慢慢地冷却下来, 为了使得注入的离子能更好的被启动以及热氧化。

退火

热氧化:制造出二氧化硅, 也即场效应管的栅极(gate)。

7、化学气相淀积(CVD),进一步精细处理表面的各种物质

8、物理气相淀积 (PVD),类似,而且可以给敏感部件加coating

9、分子束外延 (MBE) 如果需要长单晶的话就需要。

10、电镀处理

11、化学/机械表面处理

12、晶圆测试

13、晶圆打磨就可以出厂封装了。

二、图文讲解

上面是文字描述大体步骤,这里图文再次讲解。

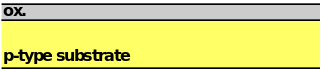

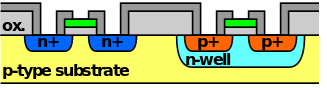

1、上面是氧化层, 下面是衬底(硅)——湿洗

2、一般来说, 先对整个衬底注入少量(10^10 ~ 10^13 / cm^3) 的P型物质(最外层少一个电子),作为衬底——离子注入

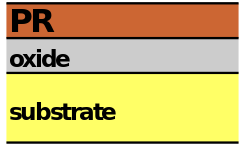

3、先加入Photo-resist, 保护住不想被蚀刻的地方——光刻

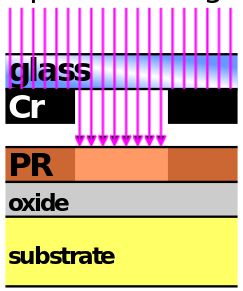

4、上掩膜!(就是那个标注Cr的地方。中间空的表示没有遮盖,黑的表示遮住了。) —— 光刻

5、紫外线照上去,下面被照得那一块就被反应了——光刻

6、撤去掩膜——光刻

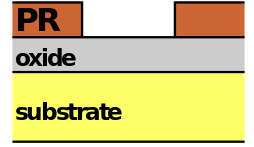

7、把暴露出来的氧化层洗掉, 露出硅层(就可以注入离子了)——光刻

8、把保护层撤去. 这样就得到了一个准备注入的硅片. 这一步会反复在硅片上进行(几十次甚至上百次)——光刻

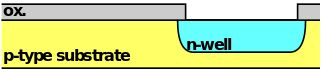

9、然后光刻完毕后, 往里面狠狠地插入一块少量(10^14 ~ 10^16 /cm^3) 注入的N型物质就做成了一个N-well (N-井)——离子注入

10、用干蚀刻把需要P-well的地方也蚀刻出来,也可以再次使用光刻刻出来——干蚀刻

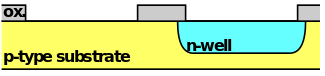

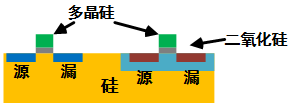

11、上图将P-型半导体上部再次氧化出一层薄薄的二氧化硅—— 热处理

12、用分子束外延处理长出的一层多晶硅,该层可导电——分子束外延

13、进一步的蚀刻,做出精细的结构。(在退火以及部分CVD)—— 重复3-8光刻 + 湿蚀刻

14、再次狠狠地插入大量(10^18 ~ 10^20 / cm^3) 注入的P/N型物质,此时注意MOSFET已经基本成型——离子注入

15、用气相积淀 形成的氮化物层 —— 化学气相积淀

16、将氮化物蚀刻出沟道——光刻 + 湿蚀刻

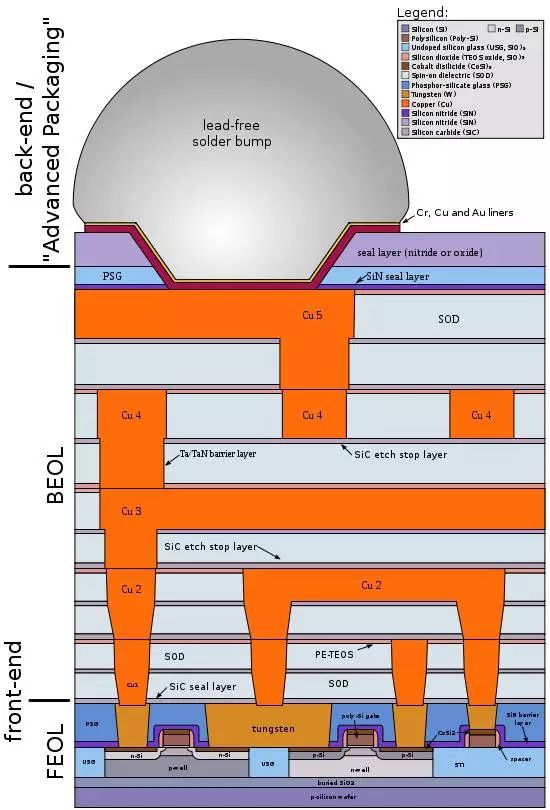

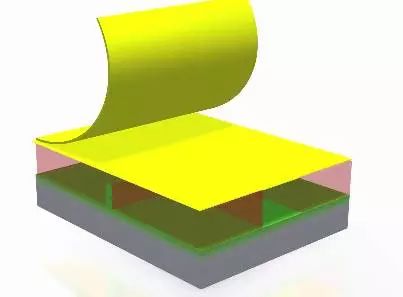

17、物理气相积淀长出 金属层——物理气相积淀

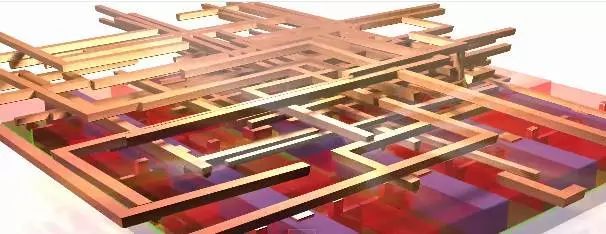

18、将多余金属层蚀刻。光刻 + 湿蚀刻重复 17-18 次长出每个金属层。

其中,步骤1-15 属于 前端处理 (FEOL),也即如何做出场效应管。步骤16-18 (加上许许多多的重复) 属于后端处理 (BEOL),后端处理主要是用来布线。最开始那个大芯片里面能看到的基本都是布线!一般一个高度集中的芯片上几乎看不见底层的硅片,都会被布线遮挡住。

最终成型大概长这样:

三、SOI (Silicon-on-Insulator) 技术

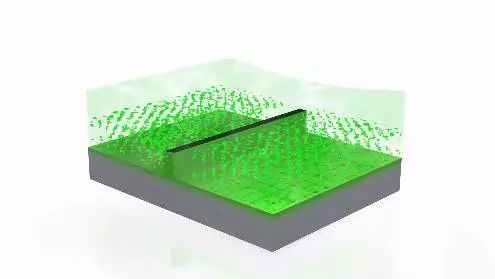

传统CMOS技术的缺陷在于:衬底的厚度会影响片上的寄生电容,间接导致芯片的性能下降。SOI技术主要是将 源极/漏极 和 硅片衬底分开,以达到(部分)消除寄生电容的目的。

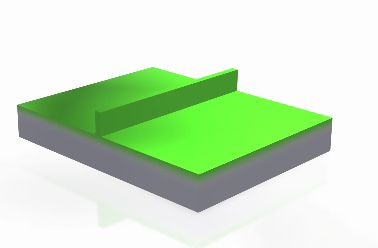

传统:

SOI:

制作方法主要有以下几种(主要在于制作硅-二氧化硅-硅的结构,之后的步骤跟传统工艺基本一致)。

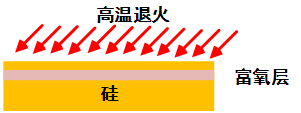

1. 高温氧化退火

在硅表面离子注入一层氧离子层:

等氧离子渗入硅层, 形成富氧层:

高温退火:

成型:

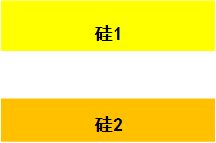

或者用两块(不差钱):

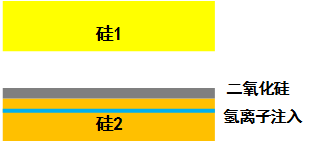

对硅2进行表面氧化:

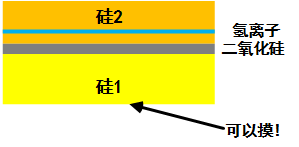

对硅2进行氢离子注入对硅2进行氢离子注入:

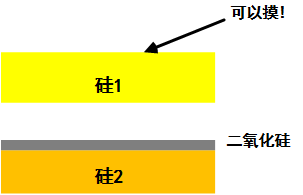

翻面:

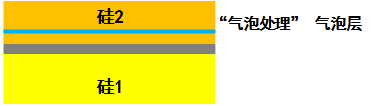

将氢离子层处理成气泡层将氢离子层处理成气泡层:

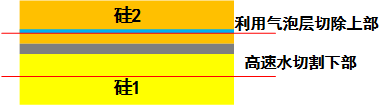

切割掉多余部分切割掉多余部分:

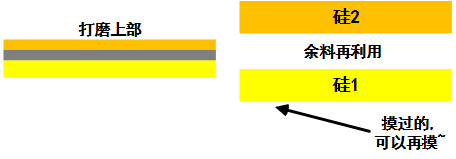

成型 + 再利用:

光刻:

离子注入离子注入:

微观图长这样:

再次光刻+蚀刻:

撤去保护, 中间那个就是Fin撤去保护, 中间那个就是Fin:

门部位的多晶硅/高K介质生长门部位的多晶硅/高K介质生长:

门部位的氧化层生长门部位的氧化层生长:

长成这样:

源极 漏极制作(光刻+ 离子注入):

初层金属/多晶硅贴片:

蚀刻+成型:

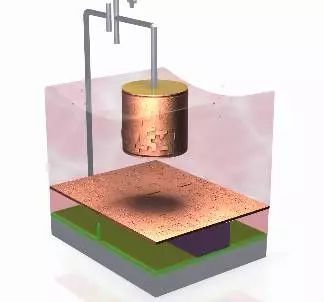

物理气相积淀长出表面金属层(因为是三维结构, 所有连线要在上部连出)

机械打磨( 不打磨会导致金属层厚度不一致):

成型:

免责声明:本文素材来源网络,版权归原作者所有。如涉及作品版权问题,请与我联系删除。

‧‧‧‧‧‧‧‧‧‧‧‧‧‧‧‧ END ‧‧‧‧‧‧‧‧‧‧‧‧‧‧‧‧

推荐阅读:

精选汇总 | 目录 | 搜索

【Linux系统编程】IO标准缓冲区

Keil MDK 编译器优化选项重要内容和区别

关注微信公众号『strongerHuang』,后台回复“1024”查看更多内容,回复“微信”添加我微信。

![]()

长按前往图中包含的公众号关注