基于低碳、绿色、节能、环保、安全等理念,汽车轻量化技术是现代汽车设计制造的一大主流,汽车轻量化技术可提高汽车燃油经济性,实现节能减排的目的。其中,板材液压成形技术是实现汽车轻量化的主要途径之一,同时,板材液压成形技术是实现车体轻量化和提高碰撞安全性的最好途径。

板料液压成形(Sheethydroforming)

板料液压成形是一种特殊的柔性塑形加工成形工艺,主要采用液体作为介质代替刚性凸模或凹模传递载荷,使坯料在传力介质压力作用下贴靠凸模或凹模以实现金属板材或管材零件的成形,其研究对象主要为筒形件、盒形件、复杂曲面零件、中空管件等,板料液压成形也可称为液力成形。

液压成形技术主要用于汽车、航空航天、电器仪表等领域多品种复杂零件的生产,以满足使用条件的特殊性对零件质量的严格要求。

液压成形技术零件

1、液压成形工艺原理

工艺原理

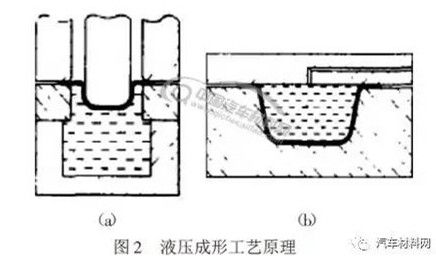

液压成形工艺包括液压胀形、橡皮膜液压胀形、充液拉深成形、无模液压胀形、粘性介质液压胀形等。液压成形工艺原理如图2所示,图a表示液体代替凹模,图b表示液体代替凸模。

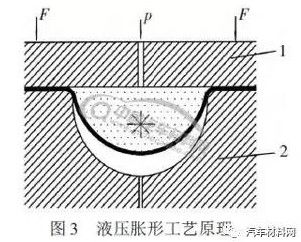

板材液压胀形工艺原理

流体介质充当凸模,在液体压力的作用下,板料贴靠模腔成形零件。液压胀形技术,其特点就是在液体压力作用于板料在模具约束下成形,甚至可以无模约束成形,生产复杂的中空零件,如图3所示。

板材充液拉深工艺原理

板材充液拉深工艺主要包括径向拉深和径向充液反拉深两种工艺,拉深工艺主要由压边圈、凹模、冲液室、凸模几部分组成,如图5所示。

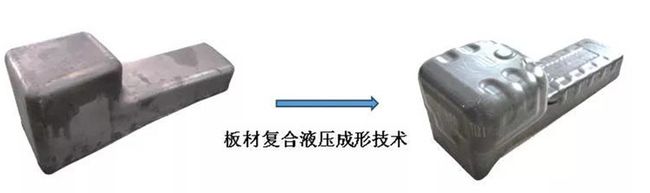

新型液压成形技术-板材复合液压成形技术

板材复合液压成形技术是结合了板材充液拉深技术和板材液压胀形技术于一体的先进成形技术。其采用液体作为传力介质代替刚性凸模或凹模传递载荷,使坯料在传力介质作用下贴靠凸模或凹模以实现金属板材零件的成形,成形后零件回弹少、精度高,广泛适用于航天航空、核电、石油、汽车等领域。

作为一种特殊的液压成形工艺,充液拉深的开发最早可以追溯到1890年,其工艺原理是在拉深模的凹模中充入一定压力的液体,凸模在压下时,凹模中的液体产生一个反向压力使毛坯紧贴在凸模上(通常称为预胀鼓包作用),按照液体的作用位置,可分为液体做凸模、液体做凹模的充液拉深。充液拉深可以减少传统拉深时板材缺陷的生成,得到高精度的工件,提高生产效率。该工艺将传统拉深工艺和液压成形工艺的优点结合起来,与传统的拉深工艺相比,其极限拉深比能够达到2.8。

采用板材复合液压成形技术成形的轻型产品

板材复合液压成形技术在板材成形方面具有非常明显的优势,特别在难成形材料、复杂形状、薄壳零件、普通工艺无法成形零件的成形方面,其优势更为明显。

2、液压成形工艺的优势

节省模具成本

仅需凸模或凹模,另一半液体介质所代替,减少了模具费用30%以上,降低零件的生产成本。此外,液力成形的模具可以用较为实惠的材料,不同厚度和不同材料的零件可以在一个模具上生产;

适用性广、成形能力强

特别适合于成形力差或高强度的材料,如铝合金、钛合金、镁合金、不锈钢、高强度低合金钢形成的复合材料,产品成形极限非常高,这对于减轻零件重量是非常有帮助的;

提高产品质量和产品利用率

板材液压成形能提高产品的质量,并能显著改善产品的性能,液压成形的零件有重量轻,强度高,硬度高和质量好的优点,材料利用率高,尺寸精度高,表面质量好(减少产品表面在成形过程中产生的拉痕),回弹小,残余应力低等优点。

减少成形工序

板材充液成形可以通过改变凹模或冲模的形状来形成各种各样的零件,可以单道次成形一些形状非常复杂的零件,而用传统的冲压成形则需要多道次才能实现,甚至不可能完成。前者能大量减少成形工序和焊接零件的数量。同时,更换模具和成形所需的时间也相对较短,大大提高生产效率。

3、发动机油壳案例

重型卡车发动机油底壳零件特点为大尺寸、薄壁、深腔、复杂曲面等。为进一步提高汽车续航能力和保养周期,需要增大油底壳的储油容量,在设计上会进一步提高油底壳零件的底部深度,并且在两侧进行外扩以增加容积。

目前成形方法一般多采取板材冲压或拉深工艺。但是如果直接一次成形由于变形量过大而易导致板材出现开裂,而且对于带台阶的油底壳,由于其具有两级台阶特征,不同位置所需的变形量不同,因此通常需要多个道次分步成形,中间还需进行退火处理以提高其后续成形能力。另外,成形后较大的回弹量会导致零件的尺寸精度大幅下降。

因此常规成形工艺不能满足具有薄壁、大尺寸、深腔及局部复杂特征的新型大容积油底壳零件的发展,需要设计并开发出更为先进的成形工艺。

板材复合液压成形技术

采用板材复合液压成形技术开发发动机油底壳产品,是近年来我司与中科院金属研究所联合研发的一大成功案例。我们成功的利用一个模具完成了发动机油底壳整体的生产,而且生产的产品主体无需二次焊接或整形。通过此先进成形技术生产出的发动机油底壳零件可提高30升容积,增加储油量,使保养周期从2万公里提高到12万公里。

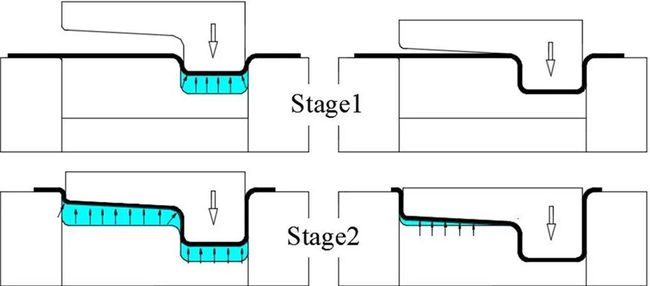

第一步▼

运用板材充液拉深技术,分两步,使板材分别成形油底壳深腔和浅腔体。

我司通过有限元分析

对利用板材充液拉深技术成形的发动机油底壳进行可行性分析

第二步▼

运用板材液压胀形技术在模腔里使产品成形复杂曲面形状。

我司通过有限元分析

对利用板材液压胀形技术成形的发动机油底壳进行可行性分析

采用板材复合液压成形技术成形发动机油底壳(实物图)

4、相关成形设备的研发

兴迪源机械针对复杂形状薄壁板件的液压成形技术的研究,结合材料高速变形下的力学特性和零件具体尺寸结构的定量化工艺设计,研制开发出可程序化控制全液压驱动的新型板材充液成形设备。

XD-SHF系列板材充液成形设备是我司自主创新,研制开发出具有独立知识产权(获发明和实用新型专利)的在国内具有先进水平的液态柔性板材成形设备。

我司自主创新、研制开发的XD-SHF系列板材充液成形设备

该设备将压边油缸和拉深油缸复合在一起,将压边梁和拉深梁合并成一个活动梁,使它的受力变形达到理想状态,并且两个油缸可以独立动作,动作控制非常方便,从而使产品更精确、高效。该设备在板材成形方面具有非常明显的优势,特别在难成形材料、复杂形状、薄壳零件、普通工艺无法成形零件的成形方面优势更为明显。

结语:

我司通过先进板材复合液压成形技术制造的发动机油底壳最终产品与模拟分析的数据相符,而且成品质量达到要求标准,证实了发动机油底壳液压成形的可行性。相比起传统技术,在加工过程中省略了焊接环节,不仅减少了生产成本,而且还增加了最终产品的强度和刚性。

部分文字来源:汽车材料网

部分图片来源于网络