芯片制造中的软力量(下)

作者:李剑

首发于公众号:常垒资本(ID:conswall_cap)

前文回顾:

6

TCAD(工艺和器件仿真)

1. TCAD简介

1.1. 什么是TCAD

随着微电子技术的发展,半导体工艺水平和器件性能不断提升,这其中半导体工艺和器件仿真软件TCAD(Technology Computer Aided Design)的作用功不可没。

TCAD是建立在半导体物理基础之上的数值仿真工具,它可以对不同工艺条件进行仿真,取代或部分取代昂贵、费时的工艺实验;也可以对不同器件结构进行优化,获得理想的特性;还可以对电路性能及电缺陷等进行模拟。

技术进步伴随着设计复杂性的增加,导致了TCAD软件功能及其使用越来越复杂。

1.2. 典型IDM中的半导体工程组

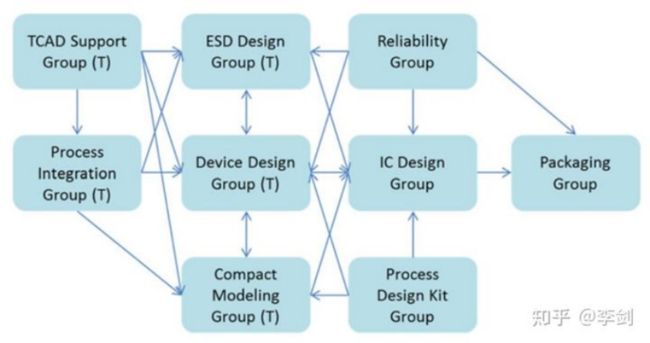

专门研究半导体但没有任何行业经验的大学生可能想知道如何组织典型的半导体公司中的研发团队。确实,各个公司的确切名称和功能有所不同,但基本的组功能是相似的。典型的IDM有几组人专注于器件和IC设计的不同方面。

图 典型IDM中的器件工程组4典型IDM中的器件工程组

上图举例说明了一个公司的器件研发小组:带有“(T)”的小组广泛使用TCAD工具。箭头指示组之间的支撑方向。

例如,器件设计小组将支持IC设计小组,同时与紧凑型建模和ESD小组密切协调。但是,箭头方向并不一定意味着一个方向的支持:大多数工作是在公司内部合作完成的,即使这些小组在不同的地点甚至在其他国家/地区开展业务也是如此。

请注意,不同的公司根据其独特的市场状况和公司策略而具有非常不同的组定义。例如,一些较小的公司可能没有单独的TCAD支持小组。器件工程师倾向于能够同时执行TCAD仿真,器件设计和工艺集成,而一些大型企业可能会雇用特定的TCAD工程师来进行仿真工作。

一些最大的公司甚至开发自己的TCAD软件并对其进行校准以适合他们自己的工艺。对于高级CMOS技术开发而言尤其如此,需要做大量工作才能使TCAD工具准确地适应先进工艺,而这通常涉及量子效应。

2. 概况介绍

2.1. 需求

根据国际半导体技术路线图(ITRS),技术计算机辅助设计(TCAD)可以通过减少实验批量和缩短开发时间来将技术开发成本降低多达40%。考虑到产品开发和新晶圆制造设施的成本不断上升,这一点意义重大。重要的是要更好地理解工艺变量与电子器件参数之间的相关性。

TCAD工具可洞悉影响可制造性和良率的许多物理效应。通过对原型晶圆进行适当的校准,TCAD可以准确预测新技术节点的器件性能。

基于TCAD的晶体管设计可在技术开发的早期阶段使用,以在工艺设计套件(PDK)中引入准确的统计可变性和可靠性信息。这些信息对于设计人员而言非常重要,可以缩短产品上市时间,避免过度设计,提高良率并减少昂贵的芯片设计工艺成本。前端和后端制造工艺之间差距的缩小是电子市场和设计工具面临新挑战的典型例子。

近年来,随着制造设计(DFM)和可靠性设计(DFR)方法的发展,设计和工艺工程师之间的交互作用范围已扩展到各个方面。结合晶圆数据,TCAD的优势在于对器件的预测,以及由于布局以及制造过程中的随机变化而导致的互连可变性。

通过TCAD获得的知识可以封装到适当的模型中,并有效地用于工艺优化,最终导致设计更可靠。可变性信息也可以通过统计紧凑模型整合到设计工具中。最终,这导致了改进的设计流程,可以全面解决参数良率和可制造性问题。

2.2. TCAD的作用

要了解先进器件设计所面临的挑战,必须首先了解器件设计人员可用的设计参数及其重要性。器件设计的目标是获得具有高性能,低功耗,低成本和高可靠性的器件。

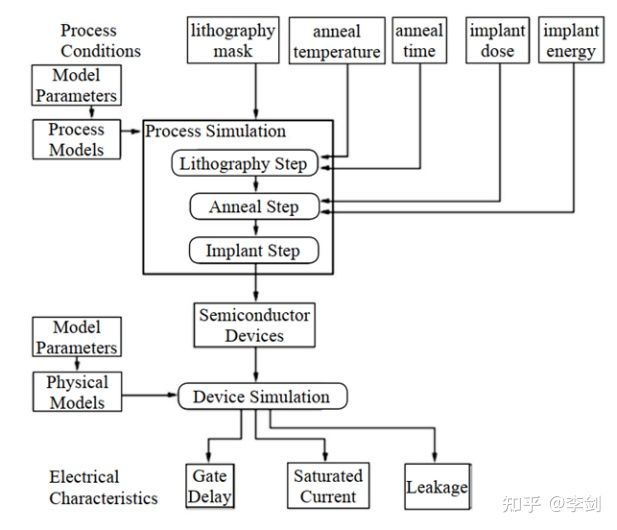

下图显示了传统的器件设计流程。

图:没有仿真的技术设计流程

实际上,无需经过昂贵且费时的制造过程,而是可以使用计算机仿真来快速,廉价地预测器件设计的电学特性。TCAD还可以用于降低设计成本,提高器件设计生产率以及获得更好的器件和技术设计(下图)。

TCAD主要由过程设计和器件仿真两部分组成。

图:基于TCAD的技术设计流程

2.3. TCAD:挑战

TCAD现在是半导体建模和设计中不可或缺的一部分。在半导体行业中,制造集成电路(IC)的核心生产过程发生在前端制造设施中。晶片要经历由特定数量的处理步骤组成的特定处理序列。

现代复杂的半导体制造过程包括大量的处理步骤,较长的处理时间,不同工具之间的动态交互以及工具性能与产品质量之间的复杂相互关系。

半导体制造通常涉及数百个处理步骤,数月的处理时间,可重入的工艺流程以及工具性能与良率之间不可预测的关系。

随着半导体工艺变得更加复杂(例如,对于鳍式场效应晶体管[finFET]结构)和计算算法越来越复杂,可用性变得更加严重。而且,精确的TCAD仿真和物理器件建模严重取决于校准的物理模型和适当的输入数据。

随着互补金属氧化物半导体(CMOS)和双极技术的缩小,许多次级效应变得更加明显,例如漏极引起的势垒降低,工艺变化,栅极隧穿泄漏,迁移率降低以及功耗增加。这些次级影响导致鲁棒的电路设计和系统集成方面的巨大挑战。

随着器件密度的成倍增长,正在接近基本的物理极限,并且设计约束正成为严重的问题。描述,设计,建模和模拟这种纳米级半导体器件的传统方式以及连续电离的掺杂剂电荷以及平滑边界和界面的假设不再有效。结果,TCAD正受到许多基本问题的挑战,例如微观扩散机制,量子输运,分子动力学,量子化学和高频互连仿真。

当今的金属氧化物半导体场效应晶体管(MOSFET)真正具有原子性,因为它们已达到90 nm技术节点中具有40–50 nm物理栅极长度的器件的10nm(10至100 nm)的尺寸,而10 nm MOSFET具有在研究环境中得到证明。

TCAD要成功处理当前的工艺/器件模拟问题,面临的一些主要挑战是:

应力/应变可影响点缺陷浓度和迁移,掺杂剂激活以及缺陷成核和演化。所有这些问题和新材料都需要包含在过程仿真中,以保持其对未来技术节点的实用性。在进一步缩放时,应力源将彼此靠近,并且硅体可能会更薄。

现代制造系统要求对迅速变化的环境具有适应性。特别是,半导体加工设备中产品,工艺或设备的频繁更改会降低用于更稳定环境中的经验模型的价值。

2.4. TCAD:2D与3D

过度的缩放会导致复杂的物理现象,从而影响器件的行为,而小尺寸则严重限制了测量的描述能力。器件的小型化也导致了新材料和体系结构的引入,从而使晶体管结构变得复杂。

TCAD作为实验运行的补充,提供了一种更全面的方法来表征技术并优化其性能。当前的TCAD工具的应用空间包括半导体技术的开发-从深亚微米逻辑,存储器,太阳能电池和传感器到复合半导体和光电。

在过程和物理级别进行计算机仿真时,需要越来越复杂的器件建模。考虑到器件处理的困难,需要通过器件物理分析来进行器件设计和优化。

3D集成技术与现有的CMOS制造工艺高度兼容,从而使3D技术成为IC行业的理想选择。

3D集成技术具有几个优点,可以提高性能和功能,同时降低成本。在3D技术中,多个裸片以单片形式堆叠,其中裸片之间的通信通过垂直硅通孔(TSV)实现。

尽管具有重要的优势,但是3D集成仍存在一些需要解决的挑战。TCAD的传统角色是基于连续体的大规模2D / 3D仿真。为了在仿真和制造的设备特性之间实现更好的匹配,需要使用3D工艺/器件仿真器作为验证工具来验证仿真结果。

2.5. TCAD设计流程

新产品从设计到制造时间的缩短要求采用新技术的快速设计周期。因此,TCAD工具的激增对产品开发产生了重大的经济影响。

实际上,有效使用TCAD工具可以节省大量用于校准过程和器件参数的实验时间,并可以最大程度地减少反复试验的次数。为了开发通用的框架和系统的方法来使用TCAD来帮助技术开发和电路设计,重要的是要了解TCAD的性质并充分利用它。

随着TCAD工具的成熟,可以通过工艺仿真来模拟真实的晶圆制造(RWF),从中可以生成实际的器件结构和掺杂分布,并且可以通过器件仿真以合理的精度表征晶体管的性能。

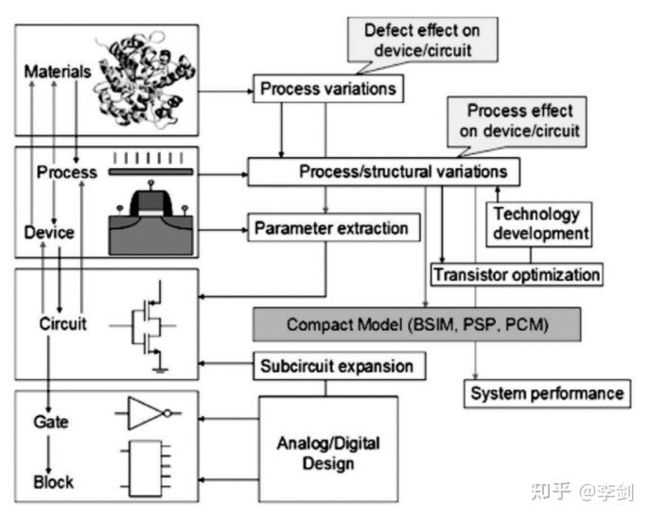

制造集成电路的多层设计流程如下图所示。

图:紧凑的多层技术/器件/子系统建模流程 参考文献

2.6. 扩展TCAD

当前TCAD的使用主要限于过程和器件仿真;但是,它可能会扩展到适用于电路和系统级分析的紧凑模型的开发。竞争日益激烈的IC市场需要使用TCAD的新设计方法。

无晶圆厂公司还需要量化最终产品对工艺参数的敏感度,并针对特定应用对其进行定制,以优化TCAD在其中可以发挥重要作用的大批量生产的性能。

从这个角度来看,TCAD的传统角色需要扩展到高级高级方法和基本的低级方法。还需要扩展TCAD,以研究过程可变性并在超大规模集成电路(VLSI)电路性能评估中使用过程参数分析。

电路仿真对于IC的设计必不可少,而紧凑的器件模型是电路仿真的重要组成部分。技术的扩展正在增加半导体器件电性能的复杂性和非理想性。

除了提供深刻的见解(尤其是针对大规模扩展的器件)之外,TCAD仿真还可以帮助生成预测模型,这些模型对于减少电路开发时间和半导体行业的成本起着至关重要的作用。

器件建模在半导体制造中也起着重要作用,尤其是对于器件要求的日益多样化而言。

紧凑型模型通常包括从设备电气行为获得的类似于SPICE的参数。同样,需要仔细估计类似于SPICE的参数的变化,以实现可接受的模型预测性,包括过程产量评估。因此,紧凑的模型提取工具变得非常重要。

对于产品质量保证的每个方面,DFR都已变得不可缺少,它需要通过各种抽象级别在设计流程中实施。作为低级方法,重要的是要了解所涉及的基本物理学并将其纳入模型中。越来越需要了解工艺变化对电路性能的影响。

使用校准的TCAD仿真,可以研究轻微工艺变化对器件特性的影响。具有过程意识的SPICE模型提供了一种将过程变化信息带入设计领域的方法。

使用TCAD工具,还可以定量研究许多可靠性问题。例如,界面的热载流子退化,负偏置温度不稳定性(NBTI)应力期间的阈值电压偏移,辐射效应和软错误,静电放电(ESD)和闩锁,热机械问题,电迁移和应力空隙。

2.7. 工艺紧凑模型

由于集成密度的提高(超过十亿个组件),设计的复杂性正在不断提高,这导致了纳米级物理仿真与早期大尺寸IC设计之间的巨大差距。随之而来的是,由于特征尺寸非常小,设备中的参数变化也很大。

制造范例的TCAD有效地加强了技术开发与制造之间的联系。TCAD建模算法需要注意设计布局与制造过程之间的相互作用,从而创建依赖于布局模式的系统良率模型,其中包括诸如光刻,蚀刻和层间介电化学机械抛光(CMP),铜CMP,和浅沟槽隔离CMP。产量优化已成为降低产品成本的最重要因素。

使用工艺紧凑模型(PCM),制造工程师可以分析工艺敏感性,更新工艺并确定关键工艺步骤以提高整体工艺能力以提高产量。TCAD的制造(TFM)范式有效地加强了技术开发与制造之间的联系。

2.8. 流程感知设计

还需要开发一种系统的方法来识别和表征晶体管性能变化的主要来源。

Synopsys的Paramos是最早的将过程和电路仿真链接在一起的自动化软件程序之一。它代表了设计和制造之间的新桥梁,即过程感知晶体管模型。

具有过程意识的设备建模涉及对几何变化(例如,不均匀的横向尺寸,非理想的横截面,原子级的掺杂物波动)对IV特性(包括量子效应)的影响的研究。

除了增加设备结构和行为的复杂性之外,正在寻求以负担得起的计算成本评估可变性的技术。一个过程感知设计需要基于将几何数据与电气特性相关的一组正交参数来开发模型。

2.9. 制造设计

DFM包含三个阶段:物理设计,分辨率增强技术和设计驱动技术。TCAD的预测潜力取决于工艺变化,随着器件缩小到纳米范围,工艺变化变得越来越关键。例如,诸如线边缘粗糙度(LER)和随机掺杂物波动(RDFs)之类的现象会使器件参数分布变宽,因此需要进行统计分析。

DFM和成品率设计(DFY)需要使用EDA工具,该工具应充分理解新颖技术概念的影响及其对器件和互连工艺可变性的影响。

DFM协作平台旨在通过加入过程和电路仿真器以及实现定量DFM所需的一组过程表征实验来应对这一挑战。在22 nm及以后的节点上,工艺变化将随着特征缩放和引入新材料和新技术(例如应变工程)而增加。

现在,TCAD在DFM中得到了很大的重视。TCAD解决了可变性,因为它以准确,经过校准的工艺和器件模型补充了硅计量数据。这本质上是一个多学科的问题,需要一个过程/器件/设计框架来获得最佳解决方案。

2.10. TCAD校准

考虑到各种需求,很自然地要求对过程仿真对过程开发有用的置信度。实际上,在技术概念,对其效果的定性理解以及TCAD内的定量复制之间通常存在延迟。为了准确地表征设备,必须校准TCAD工具套件中的工艺和器件模拟器。

2.11. 技术助推器

尽管1980年代和1990年代该行业的主要焦点是双轴应变硅器件,,但当前的焦点已转移到单轴应力上。单轴应力比双轴应力具有多个优势,例如更大的迁移率增强和阈值电压的较小偏移。

在应变增强型平面MOSFET的鼓励下,研究人员最近将单轴应力应用于具有金属栅极和高k电介质作为性能提升器的多栅极器件。

随着每一代技术节点的发展,晶体管性能得到了提高。但是,仅从90 nm技术节点开始,对传统晶体管体系结构进行了一些显着更改,例如应变Si和45 nm节点处的高k /金属栅极。

当前的MOSFET技术正朝着应变器件发展,以优化迁移率。这需要使用合金。从工艺建模的角度来看,SiGe材料为我们的理解提出了一些新的挑战。

大多数实际的器件结构都使用SiGe和Si之间的晶格失配来产生应变。这意味着相关器件将应变和化学成分两方面融合在一起,这两者都可以改变激活,扩散和缺陷。应力效应将随着器件缩放和新型结构变得更加重要。

在现代工艺中,由于无法使用纳米级的探针来测量机械应力而难以表征应力。在介绍新的设备结构时,创新一直是器件扩展和新材料集成的重要组成部分。可以预见,全局双轴应变和局部单轴应变的正确组合可以提供更多的迁移率改进。

2.12. TCAD用于SPICE参数提取

自90纳米节点以来,应变技术已成功集成到CMOS制造中,以增强载流子传输性能。但是,由于应力在通道中分布不均匀,因此载流子迁移率,速度和阈值电压偏移的增强很大程度上取决于电路布局图,从而导致额外的工艺变化。

因此,需要一个紧凑的应力模型,以物理方式捕获此行为,以将工艺技术与设计优化联系起来。凭借其能够捕获详细过程效果的物理基础,经过校准的TCAD工艺可用于生成计算有效的PCM,这些PCM保留了关键的工艺与器件之间的相互关系。

2.13. 用于DFM的TCAD

TCAD是设计世界和制造世界之间的桥梁。需要以一种可以使知情的设计权衡取舍的方式将过程信息传达到设计阶段。了解预测建模原理以洞察未来技术趋势对于未来电路设计研究和IC开发非常重要。

过程紧凑和过程技术建模的概念对于实现必要的知识转移是至关重要的,事实证明,这种知识转移在制造业中非常有用。预测技术和过程紧凑建模的最终目标是准确描述任何过程技术。紧凑型模型不仅可用于长期产品设计,而且可用于电路制造技术的早期评估。

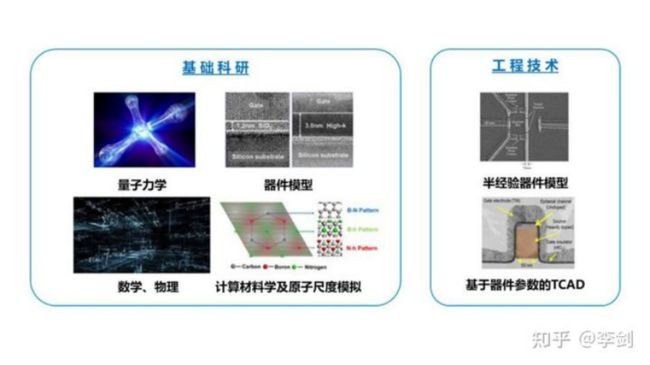

3. 原子尺度TCAD:Atomistic TCAD

3.1. 缘起和现状

针对原子尺度的TCAD等技术,谢志峰博士等人在《芯片揭秘》公众号中进行了相关的描述。相较于2019年的相关信息,这个领域又发生了一些变化。

3.2. 传统TCAD面临的挑战

随着集成电路技术的发展,其先进制造技术逐渐逼近3-5nm技术节点,新材料、新工艺、新器件不断涌入到实际的设计、制造等环节。

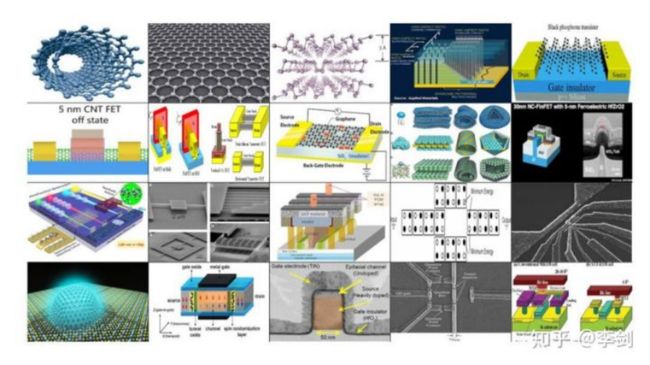

为了解决集成电路面向先进制造领域面临的困难和挑战,业界和学界对于未来集成电路的长期演进有三种方案,即More Moore, More than Moore 以及Beyond CMOS。实质上这三种技术方案就是新材料、新工艺、新器件的技术的协同。

新的技术对集成电路所涉及的工艺、材料、器件结构都形成了巨大的挑战。为了解决这些挑战,需要采用最为先进的TCAD技术从新材料、新器件、新工艺等角度进行材料设计、器件设计、工艺设计为集成电路设计和制造提供支持,降低设计和研发成本,缩短研发和设计时间,加速产品上市节奏。

相比于旧的工艺节点,3-14纳米节点器件具有完全不同的器件结构和物理效应。传统的TCAD软件已经面临着巨大的挑战,将无法承担3-14纳米电子器件的设计问题。

其主要困难来自于:

当器件到达深纳米尺度甚至原子尺度时,量子效应将起重要作用,而传统的模型没有完备地包含量子效应。集成电路中各类短沟道效应的出现即为最具代表性的表现。同时随着集成电路特征尺寸的减小,由于量子效应的存在,单个器件的漏电也变得难以调控。

图 先进集成电路制造中量子效应不断增强,需要完备的考虑量子效应

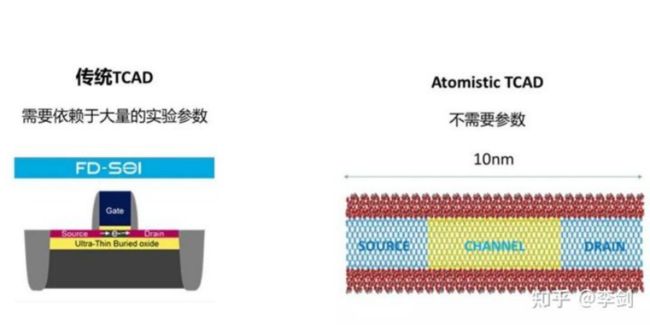

经验和经典的TCAD设计方法和软件依赖于大量的实验参数,然而当器件达到纳米尺度后,通过实验手段获得可靠的参数变得越来越困难和费时费力。随着器件尺寸的缩小,微观的材料成分、器件结构以及工艺的差异,将会对器件的性质带来显著影响,而传统的模型框架无法准确描述这些细节的影响。

诸多新型电子器件和电子材料的不断问世,完全超出了传统TCAD方法的应用范围。并且,这些新型电子器件已经在FinFET 、MRAM等领域有巨大应用前景。在传统方法面临诸多困难的情况下,必须发展新的计算方法。

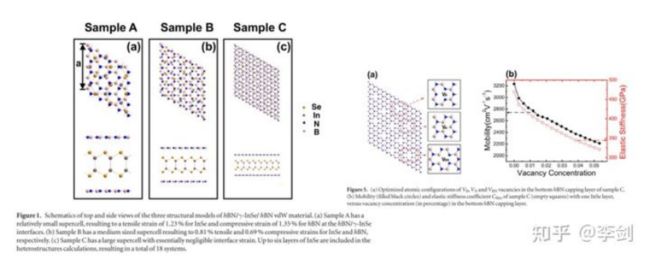

图 新材料和新器件结构的涌现已经超越了传统硅基TCAD的能力范畴

图 新材料和新器件结构的涌现已经超越了传统硅基TCAD的能力范畴

3.3. Atomistic TCAD及其相关技术

Atomistic TCAD软件应该具备材料建模、材料设计、材料模拟、器件建模、器件模拟等多种功能,同时要完备地考虑量子输运等多种量子效应和其他的物理机制。

Atomistic TCAD是目前全球最先进和最准确的从原子尺度进行仿真,用来设计原子尺度电子器件的TCAD工具。

与传统的工艺建模技术相比,Atomistic TCAD是原子级的计算机辅助设计软件,Atomistic TCAD通过对纳米级半导体电子器件进行建模和仿真,可以准确地获得过程技术参数,而无需进行大量实验测量。

它可以有效地缓解纳米级半导体行业设计与制造中常见的难题,并有助于半导体制造商加快半导体工艺的开发,提高良率。此外,Atomistic TCAD可以扩展到对任何新型材料进行仿真,并具有广泛的行业应用。

图 传统TCAD与Atomistic TCAD模型的对比

全球范围内,Atomistic TCAD软件商业化公司主要有三家,分别是国外的Synopsys、Silvaco和中国的鸿之微科技(上海)股份有限公司(HZWTECH)。

目前其主流技术路线主要分为两类:(1)NEGF-DFT技术路线;(2)NEGF-TB技术路线。

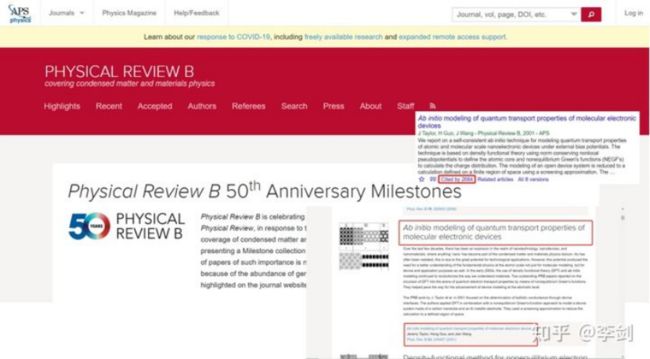

NEGF-DFT技术由加拿大皇家科学院院士、麦吉尔大学James讲座教授郭鸿教授首先提出(详情请查阅:Taylor J, Guo H, Wang J. Ab initio modeling of quantum transport properties of molecular electronic devices[J]. Physical Review B, 2001, 63(24): 245407.)。相关技术被成功应用到集成电路材料设计、器件设计与工艺仿真领域。

目前而言,NEGF-DFT技术已经被美国物理学会旗下PRB期刊在其50周年年庆上,评为Top2的科技突破,具体见下图。

NEGF-TB是(非平衡格林函数-紧束缚近似)方法,这类方法是将非平衡格林函数方法与紧束缚近似模型相结合。从技术层面讲NEGF-TB的技术还未能够直接面对新材料对集成电路先进工艺带来的挑战。

4. TCAD中常见的模型和算法

4.1. 工艺模型

4.1.1. 离子注入模型

解析注入模型或蒙特卡罗(MC)注入模型可以用来计算离子注入的分布情况及仿真所造成的注入损伤程度。

解析注入模型使用经典的高斯分布、泊松分布及近代的双泊松分布建模,来模拟离子注入掺杂的行为和过程。使用解析模型模拟注入后形成的损伤是根据Hobler模型进行估算的。蒙特卡罗注入模型使用统计方法来计算体内的注入离子的分布,注入损伤通过计算点缺陷浓度进行分析。

在掺杂剂量控制模型中,最后的注入剂量会随注入倾角和旋转角的改变而改变。有效沟道抑制模型和杂质剖面改造模型描述了短沟道效应和在器件特征尺寸缩小过程中所产生的次级效应。无定型靶预注入模型可以用来修正注入损伤所造成的沟道尾部效应。

4.1.2. 扩散模型

在集成电路制造工艺过程中,将杂质掺入到半导体材料中的方法有很多,如离子注入和高温扩散等方式。

常用TCAD软件仿真高温扩散的主要模型和依据有杂质激活模型、缺陷对杂质迁移的影响,表面介质的移动、掺杂对内部电场的影响等。

以Synopsys软件为例,Sentaurus Process给出的杂质选择性扩散模型和杂质激活模型,可以用来模拟杂质的扩散和迁移行为。杂质选择性扩散模型基于蒙特卡罗数值分析,适于模拟特征尺寸小于100 nm的扩散工艺。

杂质选择性扩散模型引入了杂质活化效应对杂质迁移的影响,也间接地覆盖了热扩散工艺中产生的缺陷对杂质的影响。杂质激活模型主要是考虑了在掺杂过程中的缺陷、氧化空位及硅化物界面态所引发的杂质激活效应。

杂质激活模型可以对由杂质激活效应引起的理论分布的偏差进行补偿或修改。此外,Sentaurus Process通过点缺陷平衡浓度修正模型,可对应力引发的点缺陷浓度变化规律进行分析,从而更加精确地计算杂质迁移过程中点缺陷的影响,满足纳米器件对点缺陷激活杂质迁移的仿真要求。

4.1.3. 基于原子动力学的蒙特卡罗扩散模型

对于大尺寸器件而言,用连续性的扩散方程来描述杂质的传输及体内杂质剂量的守恒是有意义的。然而,对于特征尺寸小于100 nm的器件而言,则很难保持高的仿真精度。基于扩散仿真的蒙特卡罗(MC)的数值算法提供了一个有价值的连续方法。

蒙特卡罗仿真所需要的计算机资源随器件尺寸的减小而减少,因为它们与器件中的杂质和缺陷是成比例的。另一方面,连续仿真所需要的资源在增加,因为需要更多的、更复杂的、不平衡的现象来建模。

因此,就所需要的计算机资源而言,这种趋势使基于原子动力学理论的蒙特卡罗扩散方法(KMC)在与现在最详细的连续扩散方法竞争时占有优势。

4.1.4. 对局部微机械应力变化计算的建模

器件结构内部机械应力的变化在器件制造工艺制程中起着非常重要的作用,它决定着器件结构在加工过程中是否能保持完整性、热加工工艺过程的效益、热加工过程引发的载流子迁移率及扩散率的变化等。

随着器件尺寸的进一步缩小,器件内部机械应力的变化还会使材料的禁带宽度发生变化,使得杂质扩散速率和氧化速率等也发生相应变化,从而使得局部热生长氧化层产生形状变异。

在现代工艺制程中,精确计算器件内部机械应力的变化是十分重要的。现在的一个趋势是在器件设计过程当中都会对器件结构施加一定的机械应力,这是因为合适的微机械应力可以有效地改善器件的性能。

4.2. 器件模型

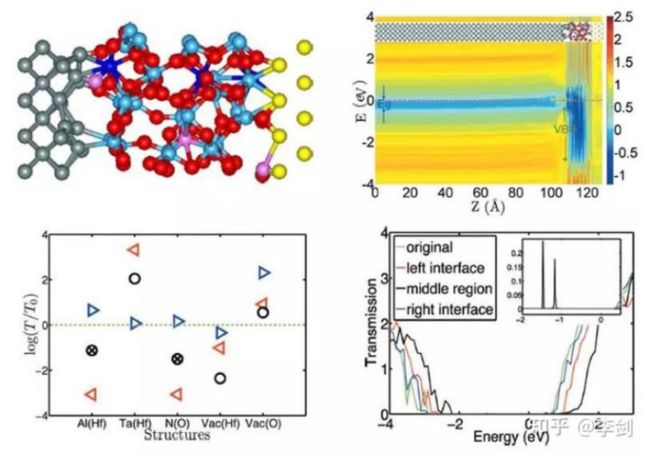

器件模型,这里主要介绍基于NEGF-DFT技术的器件模型。主要介绍:(1)半导体氧化铪工艺的隧穿电流模拟;(2)随机掺杂分布(RDF);(3)应力应变对材料电学性能的调控等。

4.2.1. 随机掺杂分布

采用NEGF-CPA技术,可以对不同的掺杂的随机分布对电学特性的扰动和影响进行研究。

4.2.2. 半导体氧化铪工艺的隧穿电流模拟

采用NEGF-DFT技术以及随机无定型结构生成技术,可以对MOS管的High-k介电层的材料缺陷和掺杂等工艺进行研究,从而来抑制其隧穿电流。

4.2.3. 应力应变对材料结构迁移率和力学性能的影响

传统的DFT技术其计算能力在1000原子左右,甚至不到1000原子。考虑到通用性和通用尺度,基于Nanodcal和RESCU软件可以分别计算到5000原子和100000原子。

下图展示的是考虑微小的应力应变体系中的电荷迁移率在应力应变和缺陷等调控下的变化。

7

DOE(实验设计)

1. DOE简介

1.1. 什么是DOE?

DOE(DESIGN OF EXPERIMENT试验设计)在质量控制的整个过程中扮演了非常重要的角色,它是我们产品质量提高,工艺流程改善的重要保证。

实验设计已广泛运用了从航天业到一般生产制造业(包括半导体制造、化工、生物医药、电池等行业)的产品质量改善、工艺流程优化甚至已运用到医学界。

通过对产品质量,工艺参数的量化分析,寻找关键因素,控制与其相关的因素。根据实际需求,判别与选择不同的实验设计种类,设计你的实验步骤,发现如何控制各种影响因素,以最少的投入,换取最大的收益,从而使产品质量得以提升,工艺流程最优化。

1.2. DOE的基本原理

实验设计是检测、筛选、证实原因的高级统计工具,是利用整个统计领域的知识来理解流程中普遍存在的复杂关系。它不仅能识别单个因素影响,而且能识别多个因子的交互影响。

DOE通过安排最经济的试验次数来进行试验,以确认各种因素X对输出Y的影响程度,并且找出能达成品质最佳因子组合。DOE是进行产品和过程改进最有效的强大武器!

1.3. DOE的发展历史

在20世纪20年代R.A.Fisher在农业生产中使用DOE以来,这哥们是天才,同时精通统计学和遗传学,他在研究植物遗传方面进行大量试验的过程中,他总是想着用尽可能少的试验来得到科学的结论,久而久之,大家就公认他是DOE的开创者。

但当时,主要还是农林、生物遗传用的多。顺便说一句,统计学上面有个F分布,就是以他的名字命名的。

总之,第二次世界大战深刻的改变了世界,很多学科开始跨行业、跨领域发展。

化工行业首先领会到DOE的作用,否则,整天拿着瓶瓶罐罐试来试去的,什么时候是个头啊。在方法上,Box & Wilson提出了响应曲面,也很快用在化工行业了。也是一件大事。

日本统计学家田口玄一是将DOE具体化,平民化的一位大师,应该说他的一己之力将试验设计中应用推到更广,比如他把应用最广的正交设计表格化,为DOE的普及有着极大的贡献。

国内的华罗庚在文革期间,积极的推动所谓的“优选法、统筹法”-双法,其实就是DOE,应该算是DOE在国内的启蒙和拓展。

自从 20 世纪 30 年代英国著名统计学家 Ronald Aylmer Fisher 将统计方法应用于验,开创了经典试验设计方法,试验设计的应用领域从最初的农业、生物领域发展到化学、物理、工程学、食品科学、医学、社会学等科研领域,以及化工、材料、电气、电子、兵器等各个工业技术领域。

虽然试验设计技术在上世纪 30 年代就已出现,其基本理论在农业、化工等传统行业已得到广泛应用。

但是,基于试验设计技术的微电路工艺表征与优化工作的开展涉及统计理论与微电路工艺两方便的内容,存在许多需要特殊考虑解决的问题,因此直到上世纪 80 年代末,国外才开始将试验设计技术应用于微电子与半导体制造相关领域。

2. DOE的作用

DOE在生产生活中发挥着巨大的作用,但是这里也不是万能的。如果DOE是万能的话,那么大家都可以买一套DOE软件产品进行实验设计,对于学术界而言,各种Nature、Science、PRL等文章天天发,真心应了那一句“数据天天有,文章月月发”。

对于工业界,不需要借鉴和山寨了,直接是DOE往上赶,进行实验,不管是物理实验还是虚拟实验,总之兵贵神速。实际上不是这样的。

DOE的作用将其分为基本研究、产品设计、工艺研发、工艺改善以及计量等多个方面,其作用如下图所示。

3. DOE在半导体行业的应用

3.1. 90nm DRAM深沟槽块蚀刻工艺改善

动态随机存储器(DRAM)在市场激烈竞争之下整快速地向高密度、高容量的方向发展。除了设计规格直接以光刻技术微小化外,新的记忆体元件布局已经成为最有效的增加阵列密度、降低制造成本以及提高市场竞争力的关键。

在元件面积快速缩小的趋势下,每一个记忆体单位工作所需的电容却大致维持不变。

如何能够在单位元件面积不断减小的同时,设计出电容相当的电容器是DRAM技术中最重要的挑战之一,而采用深沟槽式电容器是解决这一难题的常用途径。

张京晶等人研究了用于DRAM的深沟槽电容的生产工艺流程,针对在实际量产时,相关工艺遇到的种种问题,运用各种分析手段找出了工艺问题产生的原因,并结合实验设计(DOE)的方法通过各种实验找出工艺优化的方法,最终使工艺更加稳定,良率得到提升。

3.2. CMP

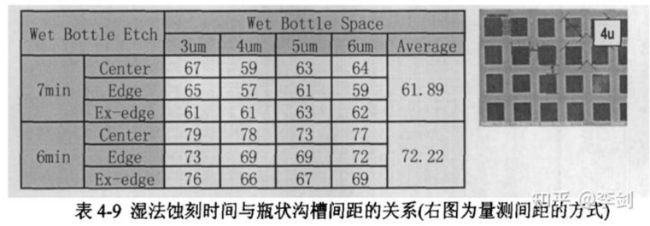

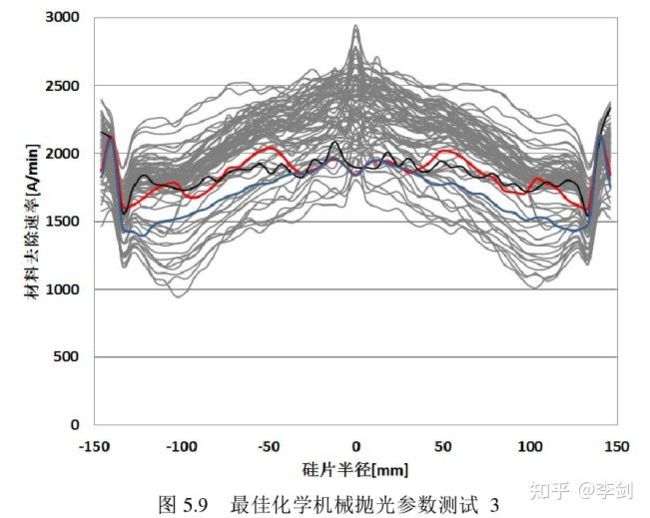

潘江等人采用DOE进行CMP工艺参数研究(3.2.300mm硅片化学机械抛光工艺参数研究)。目前对于化学机械抛光加工技术的过程以及结果控制在很大程度上取决于经验与理论相结合的阶段。

现有的化学机械抛光理论机制很难完全解释其加工过程也不能对其加工结果起到有效控制作用。

影响随着芯片特征尺寸的不断缩小和芯片集成度的不断提高,化学机械抛光加工结果的要求也在不断提高,工艺参数需要不断更新,因此在实际生产过程中需要综合控制考虑化学机械抛光过程中各个变量对材料去除率及非均匀性的影响,进行(Design of experiment)实验设计选取最佳参数来进行生产。

Sung-Woo Park 等(2003)利用试验设计方法优化了 ULSI 的 CMP 工艺。

3.3. 等离子体刻蚀工艺

从上世纪 80 年代末,国外有很多文献探讨了试验设计技术在表征和优化微电路工艺设备中的应用与研究。Paul E.Riley 和 David A.Hanson(1989)利用响应曲面方法分析了等离子刻蚀工艺中电极距离对刻蚀速率以及均匀性的影响关系,这是在半导体工艺中对试验设计方法的较早引入。

Gary S.May(1991)等利用两步试验设计方法建立了基于 CCl4 的等离子刻蚀工艺的刻蚀速率。

选择比等统计模型,并基于模型优化工艺,应当说这是试验设计方法用于工艺设备表征的一次系统应用。

3.4. 材料生长

Wun-Jun chou 等(2003)利用正交试验设计表征和优化了ZrN 和 TiN 薄膜的淀积工艺。Young-Don Ko 等(2004)利用最优化试验,得到表征扩散工艺的响应模型。Keyong K.LEE 等(1996)利用 26-2部分要因试验,建立了 MBE 的统计模型,其后利用 BP 神经网络进行数据拟合验证。

3.5. 与仿真软件的结合

DOE不仅仅局限于我们常说的实验,这里的实验,一般指物理实现,Physics。实际上对于虚拟实验,也就是我们讲的仿真也是有帮助的。

目前来看,大多数有限元软件,或者我们说得更广一些,很多CAE软件,包括FEM、CFD、TCAD等软件均需要结合DOE进行设计的优化。但是优化也需要注意算法的提升,还有本身CAE软件的本体等问题,在这个过程中其实人的帮助对于优化结果的确认和优化过程的改进非常重要。

4. DOE常见术语介绍

本部分主要介绍DOE领域常见的术语,详细参考资料可以在百度文库中搜索即可得,这里为了行文方便,直接给出参考资料,详细见参考资料部分的链接。

1. 响应(Response):实验输出的结果,即因变量,通常用“Y”表示。

2. 因子(Factor):影响实验输出结果的不同输入变量,即自变量,通常用“X”表示。我们将影响响应的那些变量称为实验问题中的因子。其中x1,x2,x3是人们在实验中可以控制的因子,我们称为可控因子(controlled factor)。可控因子是影响过程最终结果(响应)的输入变量。在影响过程和结果的因子中除了控制因子还包括一些不可控因子(uncontrolled factor):u1,u2……,他们通常包括环境、操作员、材料批次等,对于这些变量我们通常很难把它们控制在某个精确值上。

3. 水平(Level):实验中对因子的不同设定值。

4. 噪音(Noise):不可控制的因子/因素。

5. 分组(Blocking):也叫做模块化,将噪音的干扰最小化的方法。

6. 随机化(Randomization):以一种随机的次序做试验。(消除噪音变量或随机误差的影响)

7. 编码(Code):用简单的符号或数字来代替“X”的时间的水平的方法。通常把计量型因子的高水平设定为“+1”,低水平设定为“-1”,中心水平设定为“0”。

8. 重复(Repetition):一种组合的反复,以得到相同水平的多个结果。也即在一个实验配置组合条件下测试数个样品(揭示短期有效性)

9. 再现(Replication):以随机的次序重复整个实验,而不是按同样的次序把实验再做一次。(降低系统误差和随机误差)。也即在一个时间序列上重做整个实验(揭示长期有效性)

10. 主效果(Main Effect):对单个因子而言,从一个水平到另一个水平的变化对输出的平均影响

11. 交互作用(Interaction):即一个因子A对Y的影响的影响,依赖于因子B所处的水平。则称A与B有交互作用。

12. 实验次数:多水平实验次数=K1*K2*K3…(K1,K2,K3为第K个因子的水平数)。两水平实验次数=2K;三水平实验次数=3K。

13. 计量特性的种类(田口试验)

(1) 望目特性:此特性具有一特定的目标值(愈近目标值愈好),例如尺寸、换档压力、 间隙、粘度等。

(2) 望小特性:目标的极端值是(值愈小愈好),例如磨耗、收缩、劣化、杂音水准等。

(3) 望大特性:目标值为无限大(值愈大愈好),例如强度、寿命、燃料效率等。

14. 附:品质特性可分为二类

(1) 计量特性:能以连续尺度量测。如厚度、浓度、时间等。

(2) 计数特性:不能以连续尺度量测,但能按不连续分级尺度分类。常依主观而判定,如好、更好、最好、不合格、不合格品数等。

5. DOE的分类

DOE主要分为正交试验设计、全因子实验设计、部分因子实验设计、响应曲面实验设计以及扩充均匀设计。其他还有诸如:随机化区组实验、混料设计等等设计。这里不一一赘述。

5.1. 正交实验设计

主要手段是运用正交表,正交表是一种规格化的表格,也是试验计划,从一般意义讲,只要掌握正交表的运用方法就可达到DOE目的。

目的:进行工艺参数设计与优化及其质量改进。优点:运用范围广;因子及水平数不受约束;方法简单易行,可手工操作,也可电脑操作。

一切从简单入手:正交设计是DOE体系中简单实用的一种方法,通过本案了解DOE的基本概念、机理和操作步骤。

5.2. 全因子试验设计

全因子实验设计是指所有因子及水平的所有组合都要至少要进行一次试验。

1、应用:全因子设计是DOE方法体系中的典型代表。运用了两大统计功能:方差分析和回归分析,方差分析——检测并区分组间误差与试验误差,借以确定因子的显著性——自变量X对Y的影响。回归分析——建立回归方程 Y=f(x)进行方案选优。

2、作用:最重要的目的是用于全面分析系统(产品或过程)中所有因素的主效应和交互作用;也是选优的有效工具。

3、约束条件:因子总数≤5个;因子水平数目只能是2个,即(-)和(+);中心点设置:2~4个(不是必需的,试验次数也将相应增加)。

5.3. 部分因子试验设计

因子的全因子设计的试验次数为16次,而分部试验只采取其中部分的实验计划。

1、意义:全因子设计的试验次数将随因子个数的增加而急剧增加。例如,7因子2水平试验,全因子要做2^7=128次试验。(其中包括了三阶及以上的交互作用,已经没有了物理意义)。采用分部设计就非常有意义了。

2、作用:主要的作用是筛选因子,当然也有与全因子一样的分析功能。

3、约束条件:因子数目>5时;水平数为2个;分辨率应根据试验目的满足一定的等级。

5.4. 响应曲面试验设计

响应曲面设计是利用合理的试验设计方法并通过实验得到一定数据,采用多元二次回归方程来拟合因素与响应值之间的函数关系,通过回归的分析来进行选优的一种统计方法。

1、用条件与范围:实验次数比较多--因子数目:2-3个;水平数为:2 个(高+,低-)

2、RSM的目的:选优

6. 如何建立一个DOE?

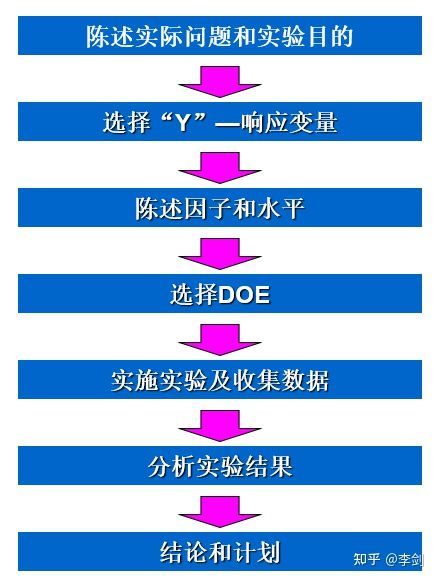

介绍完DOE的一些基本知识,我们需要对DOE的具体流程或者工作流有所介绍。

下图所示为一般DOE的一个工作流程介绍,主要包括:(1)陈述实际问题和实验目的;(2)选择“Y”——响应变量;(3)陈述因子和水平;(4)选择DOE;(5)实施实验及收集数据;(6)分析实验结果;(7)结论和计划。

6.1. 陈述问题和实验目的

在实施一个有效的部分因素实验策略时,一个主要的障碍是我们最初对问题的定义可能意味着部分因素的概念是不适用的,尽管事实上它使最好的选择方案。

在设计一个实验时,最重要的是首先就实验的目的和标准取得一致。在决定一个实验的具体事项前,实验者需要首先考虑有关的历史记录以及了解许多具体的问题。

首先要明白实验的目的到底要什么?把握Vital Few X’s(少数关键X)的影响程度;把握选定的重要X之间的交互作用;建立X和Y的预测模型;决定Y最佳化的X的条件。

6.2. 选择“Y”响应变量

6.2.1. 响应变量的定义

在这个过程中需要问清楚这些问题:(1)改善的目的是什么? [目标值(平均)/散布水准(标准偏差)];(2) 响应变量随着时间变吗? 响应变量是否具备正态分布?;(3)希望能发现出多大的响应变量的变化程度?(4)MSA(测量分析系统)是否可靠?(5)希望得到多个输出响应变量吗?

6.2.2. 计数型与计量型数据的比较?

计数型属性数据(合格/不合格率)的有效性不及计量型数据(连续测量数据), 这表明需要大量的数据才能得出数据有效的统计结论。所 以尽量选择计量型数据作为Y,以避免收集大量数据。

6.3. 陈述因子和水平

6.3.1. 决定因子

选择“X”因子,尽量为计量型,可以从以下来 :(1)因果图;(2)头脑风暴法;(3)流程图;(4)专家意见;(5)供应商输入 ;(5)竞争性分析;(6)分析阶段结果

切记:宁缺毋滥!!!

6.3.2. 处理噪音变量(不可控因子)的方法

1. 利用随机化

2. 试图把噪音变量维持为常数的方法

3. 利用Block化

4. 反复实验

6.3.3. 决定因子的水平

按因子数及影响的特性选择水平数:

1. 因子多时,用2水平

2. 只有线形影响时,用2水平

3. 估计有曲线影响时,用3水平

6.3.4. 水平的范围设定

1. 选择“X” 变量,要有足够的范围以体现差异。

2. 不可脱离实现可能性的范围(但可以超出当前Process的范围)。

3. 对计量性数据的输入变量的水平设定,大体上

4. 要考虑当前条件的界限。

6.4. 选择DOE

如前文所述,DOE本身经过多个发展历史阶段,不同的实验目的和实验条件决定了采用何种DOE。我们不是任何情况都选择一种DOE,在这里我们需要具体问题具体分析,下文是我们需要考虑到的问题。

1. 实验限制条件

2. 实验设计方法

3. 噪声变量

4. 随机化和分组

5. 重复和反复

6. 样本容量

看菜下饭,有多少预算干多大的事情。

6.4.1. 实验设计关键因素1:确定实验限制条件

1. 确定实验可采用方案数与实验次数的限制条件。

2. 实验限制条件可以是时间,金钱,人力资源,物质限制等。

3. 决定你将做多少次实验。

4. 结合你的实验目的,选择最佳实验设计及你可以采用的最多的实验次数。

注意:

1.不要在第一次实验中用完你所有的资源…

2.成功的DOE是一个反复的过程,不是一次实验就能完成的!

6.4.2. 实验设计关键因素2:确定实验设计方法

6.4.3. 实验设计关键因素3:噪声变量

噪声变量会影响实验结果,但是我们不能控制它或选择对其不进行控制。此类变量为已知或未知。通常可以通过分组和随机化来降低噪声变量的影响!

6.4.4. 实验设计关键因素4:分组(Blocking)与随机化

将数据分成类似的几组,以将噪声或潜伏变量的影响降到最小。

6.4.5. 实验设计关键因素5:重复和再现/反复

重复:在不重新设置的情况下,对每次实验运行测量多个样本。如AABBCC-更好地估计短期变差。

反复或者再现:完全重新设置整个实验,以得到相同水平的多个结果。如ABCABC,更好地估计长期变差。

6.4.6. 实验设计关键因素6:确定样本容量

因为观测值会有变化,我们知道不能总相信测试一个样本得出的结果。考虑以下因素:

1. Y的标准差(σ),通常通过历史数据得到。

2. 实验结果要得到的重要的差异的大小(δ), δ=目标值-现在值

3. 确定适当样本数量的置信水平(α,β)通常取α=0.05, β=0.10.

4. 成本( ﹩)

5. 测试大数量样本可能耗费较高的资金和时间成本。有时较大量的样本也不容易( 或不可能)收集。

6. 目标是以较低成本测试足量的样本,以使结果拥有充分的置信度。同时达到两个目标并不总是可能。样本量的收集几乎总是在精确度和成本之间进行权衡。

7. 通常经验做法是实验Replication的次数取2次以上。

6.5. 实施实验及收集数据

1. 确保进行实验前应设计好数据记录表,以保证在设计好的表格内记录所有数据。

2. 在实验进行过程中应一直在场,因为你无法预料会发生什么样的情况!准备数据收集计划.

3. 保留实验样本将会对你有所帮助,如果某一测量值出现问题,你可以重新测量该样本。

4. 训练数据收集者。

5. 有必要可以示范运营。

6. 实施实验并收集数据。

6.6. 分析实验结果

1. 为整个模型建立方差分析表 。

2. 简化模型(去除不显著的项或平方和影响低的项)。

3. 进行残值诊断,保证模型适合。

(1) 正态概率图:观察残差的正态性检验图:是否符合正态分布。

(2) 残差与拟合值图:观察残差对于以各自变量为横轴的散点图:是否有弯曲趋势。

(3) 直方图:观察残差对于以响应变量拟合预测值为横轴的散点图:等方差性,即是否有“漏斗型”或“喇叭型”。

(4) 残差与顺序图:观察残差对于以观测值顺序为横轴的散点图:是否随机波动。

4. 研究显著的交互作用(P-值<0.05)-首先从高阶入手。

5. 研究显著的主效果(P-值<0.05)。

6. 陈述获得的数学模型Y=f(X),计算%SS的影响和评估实际的重要性。

6.7. 结论和计划

6.7.1. 需回答的问题

1. Y是否存在改善迹象?

2. 实验结果是否具有统计显著性?

3. 实验结果是否具有实际显著性?

4. 我们是否需要运行附加实验?

5. 重新验证实验,实验结果能够再现吗?

6. 以后应该如何应用实验结果控制该工程?

6.7.2. 总结与计划

1. 利用所有已知的情报解释实验结果

2. 设定对输出变量的预测模型并决定最佳因子水平

3. 追加实验确认结论 (再现性实验)

4. 没有得到较好的结果应制定对策(必要的话实施追加实验)

5. 将模型转换为真实的流程设置,下结论

6. 对结论和改善方案制作成报告书

7. 提议复制最佳状态,计划下一步实验并将变化制度化。

7. 行业竞争

目前根据我所知道的是在一些制造业中,如半导体、汽车、锂电池等行业一般采用的DOE软件主要是SAS的Jump软件,以及其同类型软件产品Minitab等软件。

当然貌似在生物医药或者制药行业还有其他的DOE软件,所知甚少,不加评述。

8. AI+DOE

半导体材料与器件失效分析涉及的因素繁多,且各因素之间的关系复杂多变,如何梳理多因素之间的交互关系,是失效分析的重点与难点。

半导体材料与器件的失效行为横跨整个产品的寿命周期,包括研发、生产、质控、储存、使用到最后退役,每个阶段由于技术成熟度不同,规模也不尽相同。

失效分析的复杂性还体现在锂离子电池的应用领域广、器件结构复杂、材料体系多元化、科学问题涉及学科多、失效现象繁多、失效机理复杂等多个层次。

而且随着领域需求的改变、新材料体系的开发、生产工艺的改进、使用环境的多变、时空尺度的改变,这种复杂性会衍生出更复杂的问题。

面对这种“多因多果”的复杂科学问题,未来多变量正交试验设计 DOE(Design of experiment)和人工智能技术 AI(Artificial Intelligence)将会是两个有效的解决办法,DOE 重点在于对复杂科学问题的实验验证过程,能大幅缩短实验验证周期,实现多因素的交互影响评估;

AI 重点在于复杂科学问题中复杂多维关系的梳理,摆脱常规的统计学方法,利用计算机以人的思维模式处理复杂科学问题。

将 DOE 与 AI 技术结合应用于半导体材料和器件失效分析,是解决多领域、多体系储能技术失效分析的有效途径之一,是信息时代下智能化实验分析技术的重要发展方向。

8

CAE(半导体设备与制造工艺仿真)

1. 半导体设备与制造工艺仿真

随着芯片制造工艺的相关CD接近亚10nm尺度,在该尺度下相关的气体输运以及化学反应是芯片制造面临的极大的挑战。

同时,为了提升芯片的良率和产出,整个wafer(300mm)尺度的宏观输运也是需要深入研究和关注的。由于半导体工业的复杂性以及快速变化,半导体器件制造工艺中的热输运以及流体问题也一直没有成熟。

半导体企业在进行工艺变革和调整是还是主要依赖于试错方案(Trial-and-Error)以及实验设计(DOE) 。Lu等人对半导体制造中的工艺与仿真进行了综述。

其中内容主要包括:工艺腔和多物理仿真、传热模拟、气体流动模拟、反应模拟以及纳米尺度剖面模拟。目前来看相关的模拟涉及到计算流体力学(三传一反)、多物理场耦合以及微观/纳米尺度的多尺度模拟。

1.1. 工艺室和多物理仿真

芯片制造时需要经过多道工艺设备来完成光刻、扩散、注入、刻蚀、沉积、金属化、CMP、清洗等多种工序。

在金属化之前的工序中,高温(600-1200℃)工艺可以满足设备进行薄膜快速生长的能量需求,在第一道互连线(铜互连)沉积后,为了防止金属被熔化,其温度一定要受到限制。在这种情况下,采用RF、MW或者其他的能量方式作为辅助或者主要的能量源来激活气体或者等离子体以便获取合适的反应速率。这些质量传输与反应机理在时间和空间尺度上包含了内部的热、流场以及等离子体的耦合。

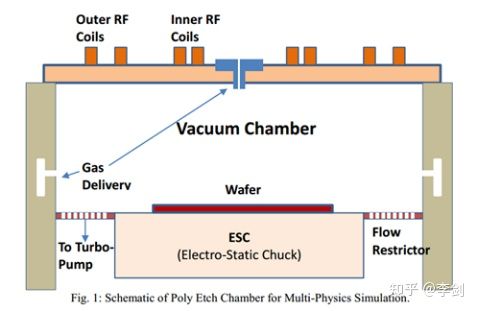

下图展示的是多晶硅的刻蚀腔。

上图中反应气体和载运气体通过喷嘴进入腔室,采用涡轮泵抽气以保持反应腔类的压强在10^-10Pa左右。其中射频线圈(RF coils)用来产生电感耦合的等离子体,ESC(静电吸盘)连接到电压设置上,来控制wafer温度以及离子方向。

热模拟可以仿真的元件和硅片的温度分布(这些受到传导、对流、辐射和离子轰击的影响)。晶圆上不同种类的气体浓度可以由CFD(计算机流体动力学)软件模拟。

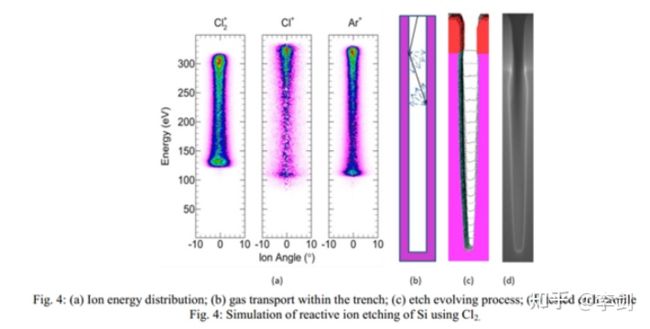

不同种类的等离子体密度可以通过电磁场与电子碰撞反应来模拟。最终,采用使用等离子体产生的边界条件,可以用Monte Carlo来模拟光罩下硅的刻蚀工艺的演变。

1.2. 传热模拟

半导体芯片制造工艺中硅片上的温度分布是最为重要的参数。在尽量减少腔室中其他副产品的沉积或者腐蚀时,晶圆温度与其他成分的区别常被用来获取想要的沉积和刻蚀速率。

晶圆与其感受器之间的热传导常常依赖于反应室中的气压,这是因为真空室中的平均分子自由程与其中的间隙的尺寸在同一尺度。为了使得晶圆与其感受器之间的热耦合比晶圆与周围其他物质的强,需要通过调制晶圆背面气体压力以使晶圆和其感受器之间有足够的热传递。否则,由于副产物的沉积或者刻蚀导致的周围的发射效率的变化会引起晶圆温度的飘散。

通过等离子体模拟可以用离子密度和鞘层电压来评估固体表面的离子轰击。对于RTP反应室来说,由于其透明石英区域的涂层的存在,其辐射的衰减可以通过其透明度和发射系数来模拟。

1.3. 气体流动模拟

为了满足300mm尺寸wafer上薄膜非均匀性不得超过1%的要求,气流必须得到控制和调制。腔体中气压低时,比如在刻蚀腔中,气体扩散很大,因此流动均匀性可以只使用几个喷嘴就可以更容易地实现。

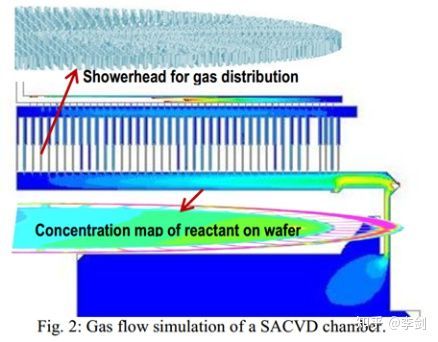

另一方面,对于诸如SACVD(亚大气化学气相沉积)这样的高压工艺,必须使用一个有10000多个孔的淋浴喷头。特别是等离子体参与的工艺过程,气体中包含中子与离子,气流的均匀性会受到输运以及电场的影响。

为了进一步提高均匀性,气体可从中心和边缘分开供应或通过多个区域供应。

1.4. 反应模拟

各种各样的反应产生必要的各种气体种类,用来在晶圆表面反应生长或去除所需的薄膜。特别是在远程或者原位产生等离子体后,在半导体沉积与刻蚀工艺中会产生大量的中间反应或者中间产物。

为了能够更好的理解沉积和刻蚀机理,对于所有反应的模拟显得至关重要。

上图展示的是采用远程等离子体混合NF3/O2的反应路径。模拟结果表明,FNO在该氮化硅干洗工艺中起着重要作用。上述反应可以采用Gaussian软件来进行模拟。

1.5. 纳米尺度剖面模拟

半导体器件的CD现在已经为10nm左右。器件尺度的沉积与刻蚀工艺都可以通过仿真手段模拟。假设腔体中压强为1Pa,特征长度为纳米尺度,中性转运通过分子流进行。气体分子从沟道顶部到底部的输运依赖于侧壁的粘性系数。

为了模拟刻蚀工艺,气相物质可以用Monte Carlo准粒子来表示(具有一定的能量和角度进行发射,通过等离子体仿真的分布来获得)。

上图展示的是Cl2刻蚀Si(有mask),这个对于RIE工艺非常有帮助(Reactive Ion Etch)。

在制备工艺的控制参数与薄膜的沉积或者刻蚀性质之间存在着巨大的知识鸿沟。模拟通常用来揭示未知的中间工艺参数,建立纠正,从而弥合知识缺口。

毫无疑问,模拟的质量在很大程度上取决于模拟工程师对基础科学的理解。目前还没有商业软件能够同时仿真所有的物理机制。

2. 材料数字化:仿真的基石

2.1. 材料的数字化

提到仿真,大家一定很懵逼,为啥来提个材料数字化?其实很简单,且听我慢慢道来。

下面这一张图,肯定有很多做工程设计或者做宏观力学仿真的同学认识。这张图看上去非常得清晰明了。从产品最初的涉众需求,一直做到产品出来,但是你会发现忽略了一样东西,就是材料。

无论是通过CAE中的结构分析还是计算流体力学分析,一定要进行结构或者器件的材料属性赋值,如果没有怎么办呢?

可是咱们发现这张图是没有的,因为大家都是在已经有的数据库中选择已有材料或者更准确地说数据库中已经有的材料进行仿真的,一旦涉及到新材料、新工艺基本上就歇菜了。

图 基于V模型的正向设计和逆向工程

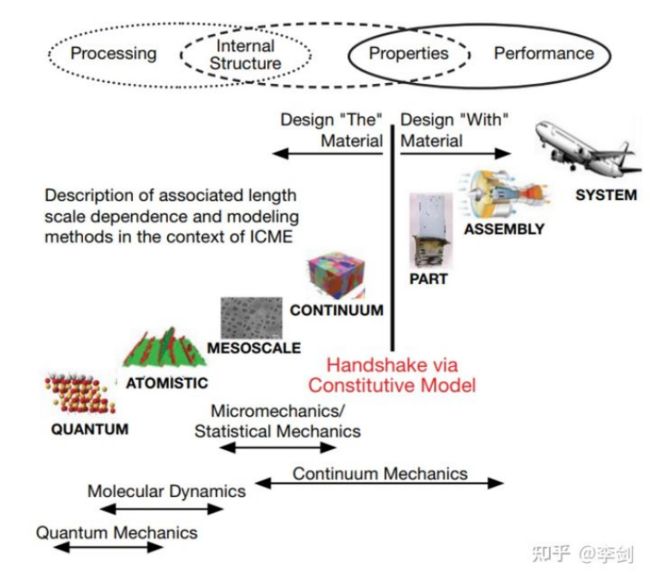

那么,实际上CAE仿真的形式是什么样子的,它的数据流是什么样子的呢?这里我们可以借着下面NASA的这幅图来看清楚。

上图虽然讲述的是航天领域,但是通用技术是相通的,其核心是ICME(集成计算材料与工程)。你会发现我们其实是通过本构模型来进行相关的材料的应用与设计。

我们常规的都是在“Design with Material”而不是“Design the Material”。所以,我们需要在通过其他手段来获取我们进行仿真的基础数据,即材料的数字化。

虽然国内外有很多的材料数据库,我们称之为世界级的材料数据库吧,但是能够在工业领域满足现在或者之前的宏观仿真的材料数据基本上是各个顶尖CAE公司通过自主研发或者合作,或者收购的材料数据库,比如ANSYS收购的Granta MI等。当然,前面需要说明,计算材料不是唯一的方法去提供材料数字化所需要的信息,实验亦可!

2.2. 反应机理和相关数据的数字化

刚才说到了对于材料领域的数字化,这些材料的数字化可以供相关的CAE软件进行结构设计和仿真。但是,半导体行业是一个多学科交叉的行业,其中诸多的工艺开发都如上文所述那般,需要了解相关工艺中材料、气体等物质之间的相互反应。

而相关的热力学机制、反应机理以及动力学机制,也需要清晰明了,方能够进行比如含有三传一反的计算流体力学内容的仿真。

最简单的就是阿累尼乌斯方程中相关的反应常数、速率常数等等内容,相关的数据如果只是通过计算的话,一般的情况下,如果可以接受的话,没有什么问题,但是考虑到环境的影响,真实的反应条件,则需要通过大量且昂贵的实验方能获得参数,这些参数涉及到热力学和动力学等多个方面。

目前的话,已经有不少的传统CAE软件公司部署了相关的反应机理库。比如ANSYS的Chemkin等。

2.3. 材料数字化的确是智能制造的基石

经过上文的分析,我们便知道了在半导体制造工艺过程中需要进行仿真的话,必须得知道材料的相关信息以及相关的反应机理,基本上如下图所示,通过计算材料学和实验来获取相关的数据。

(请自动忽略上图中的跟电池领域相关的内容)

3. 半导体设备和制造工艺的建模与仿真

3.1. 建模和仿真的区别与关系

这里我们需要讲清楚建模与仿真严格意义上来说,不是一个概念。根据下图,便可以知道建模和仿真的区别。

根据上图所示,建模(Modeling)是对真实系统的描述,为了能够直观的解释和发现系统的关键问题,里面或多或少会根据实际情况进行抽象、化简或者近似,而仿真(Simulation)则是利用相关的算法或者数值方法对模型进行求解,最终得出相应的结果,这些结果有些是解析解,有些是数值解。Anyway,不重要,重要的是你要知道Modeling和Simulation的区别。

3.2. 建模的方式

很多人都知道建模有多种方式,比如基于基础物理模型的数理方程或者公式,比如薛定谔方程、麦克斯韦方程组等;还有的呢就是基于数据驱动的建模方式,现在比较流行的就是大数据建模。但是大数据的“大”不是指数据量大,而是指样本的完备性。

还有就是大数据或者AI被专业学者或者行业工程师所诟病的就是,纯粹的数据驱动搞不出所以然出来,需要领域知识(即Domain Knowledge)的协助。此外,还有第三种建模方式就是混合驱动,即基础物理模型加上数据驱动的方式。下文详细介绍一下三种建模方式。

3.2.1. 机理建模

机理建模是从材料科学与工程以及制造等方面出发,建立机理模型,这种方法要求建模者研究并掌握制造过程的基本理论与专门知识,并对建模过程的基本物理机制和数据分析等能力有比较深入的积累和掌握。

机理建模具有理论基础好、可解释性强和良好的外推性等优点,因此该方法得到了广泛的应用。

机理建模具有专用性,工艺和设备的差异以及跨尺度的巨大计算量以及数据交换和耦合,使得模型的可移植性差,同时不能满足半导体行业产业界的需求,当然,对于典型、简单单元的机理建模,具有普适性。

机理建模过程复杂,除了计算量大之外,模型往往具有非线性或者高阶数,而且模型不但具有代数方程,还包含微分方程组和偏微分方程组。因此,当模型涉及到的尺度或者规模较大时,求解量大,收敛速度慢。

由于研究过程复杂,研究者对于机理只能达到部分了解,因此需要对模型进行简化和假设,这就造成了机理建模与实际应用场景之间的偏差。

3.2.2. 数据驱动建模

数据驱动建模是针对研究对象内部结构与机理不清楚(或者不了解)的情况提出的,是通过获取过程以及材料的部分或者全生命周期数据,对输入变量之间以及优化目标之间的关系进行解析与挖掘,实现对工艺和设备结构等其他输入变量之间关系的精确描述。随着大数据技术以及人工智能的发展,该方法逐渐成为建模的重要方法。

数据驱动建模方法只依赖实验测量等数据,不需要任何先验经验知识,这是该方法的最大优点。

与此同时,单纯依靠数据建模也为该方法带来了一定的局限性:

1. 对于复杂非线性问题,样本数据通常只包含部分区域,无法覆盖整个操作区域,泛化能力差。

2. 学习过程只能保证样本数据范围内的计算准确,对于差异较大的样本数据无法保证精度,外推性能差。

3. 由于模型不依赖机理过程,因此难以确定合适的网络结构,导致模型无法描述实际场景,解决实际问题。

3.2.3. 混合建模

由于纯机理建模和纯数据驱动建模各自存在的局限性,因此研究者提出了将机理模型和数据驱动模型相结合的混合建模方法。

对于机理建模过程中的机理认识不清的部分,利用数据驱动建模方法补偿该部分的未建模特性;同时,机理建模方法可以提供建模的先验知识,为数据驱动建模方法节省训练样本,提高建模效率和准确性。

混合建模一般是在已知机理知识的基础上,利用某些数据驱动建模方法估计机理方法确定的内部参数,或者模型一部分采用机理模型,另一部分采用数据驱动模型。

混合模型能够充分利用已有的先验知识,挖掘数据中的有效信息,提高建模的效率与精度。混合建模方法是将已有的机理模型和非机理模型通过不同方法的联结而得到的。

混合建模方法综合了各类建模方法的优势,有利于降低模型复杂性,改善模型性能。但是,混合建模方法仍存在种类纷杂、方式多样,以及建模精度、鲁棒性不够等问题,有待于进一步深入研究。

虽然混合模型有很好的实际应用,但是其前提条件是必须存在简化的机理模型,这在一定程度上限制了其应用范围。

4. 半导体设备与制造工艺案例介绍

4.1. 仿真技术在等离子刻蚀装备领域的应用

等离子体刻蚀是现代晶圆制造的关键工序,随着工艺节点的减小以及晶圆尺寸的增大,业界对等离子体刻蚀工艺的要求越来越高。其中,晶圆的刻蚀速率和刻蚀均匀性是评价刻蚀质量的重要指标,而晶圆温度分布是影响这两个指标的关键要素。

晶圆温度分布主要受等离子能量空间分布以及用于固定晶圆、与晶圆接触的静电吸盘的影响。由于腔室内离子体不均匀性的存在,离子能量难以实现空间上均匀分布,于是静电吸盘起了控制晶圆温度的关键作用。

目前,利用静电吸盘控制晶圆温度的方法主要为结构控制法。该方法通过在静电吸盘表面设计一系列表面形貌结构( 如槽道、凸台) ,然后在结构间隙内通以冷却气体( 如氦气) ,再通过调整形貌结构参数和气体压强实现对晶圆温度的控制。

虽然结构控制法能够在一定程度上提高晶圆温度的均匀性 ,但是由于刻蚀中静电吸盘结构参数无法改变,冷却气体压强也无法在吸盘表面各处精确控制,因此结构控制法只能处理特定等离子能量空间分布的情况。

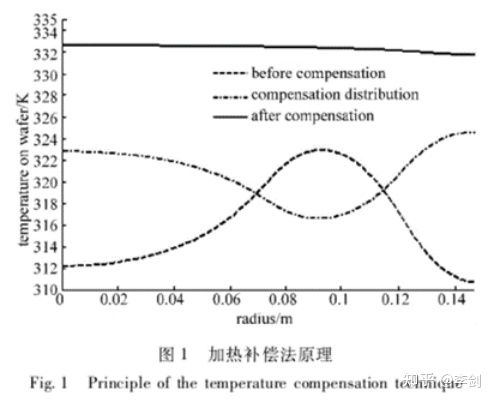

如果刻蚀过程中该分布出现变化则无法应对。为解决这一问题,可采用加热补偿的温度控制方法,原理下图所示。该方法通过在静电吸盘的介电层下方设计一层加热层,并在其中布置加热电阻丝。

不同半径区域的电阻丝采用不同加热功率,当晶圆某一半径区域温度较低时,可以增强该区域电阻丝加热功率,从而补偿该区域的晶圆温度,在工艺允许温度范围内使晶圆温度均匀性提高。

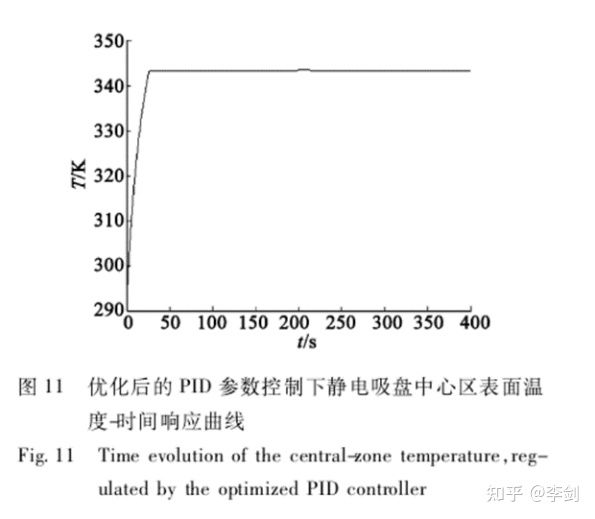

清华大学机械工程系张泽明等人首先对静电吸盘进行二维传热建模,利用仿真的方法分析各PID 参数对加热瞬态过程的影响; 在此基础上对PID 参数整定方法进行讨论,引入试验设计、代理模型方法和遗传优化算法,实现对 PID 参数的快速整定和优化,并通过仿真实验验证该组最优参数对的温度控制的效果。

张泽明等人的具体步骤为:(1)静电吸盘传热模型;(2)静电吸盘温度PID控制方案;(3)仿真结果及分析;(4)PID参数整定。

不同型号的静电吸盘结构有所区别,单独针对每个具体型号的吸盘进行建模在工程上效率很低,通常先对静电吸盘的结构做一些合理化的假设和简化。

4.2. 元胞自动机技术在等离子刻蚀仿真领域的应用

随着微电子产业的不断发展,刻蚀特征尺度达到纳米级,等离子体刻蚀工艺过程机理研究越来越受到重视。刻蚀表面仿真是研究离子刻蚀特性的重要方法。

在离子刻蚀表面仿真中,离子刻蚀产额模型是研究刻蚀机理的重要模型,也是元胞自动机等仿真方法的重要基础。

为了解决利用传统方法无法得到准确刻蚀产额模型参数的问题, 清华大学高扬福等人提出一种基于刻蚀速率匹配的离子刻蚀产额优化建模方法, 该方法以实际刻蚀速率与模拟刻蚀速率之间的均方差为优化目标, 利用基于分解的多目标进化算法来优化离子的刻蚀产额模型参数, 并将得到的刻蚀产额模型参数应用到采用元胞方法的刻蚀工艺的实际仿真过程中, 实验结果表明了该刻蚀产额优化建模方法的有效性。

下图是元胞自动机法模拟刻蚀的流程。

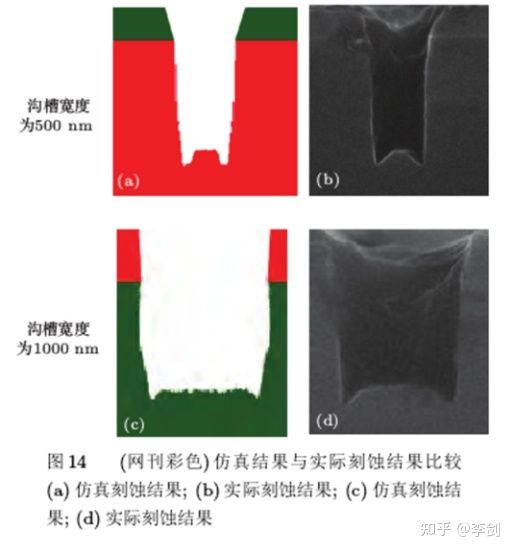

下图是为刻蚀时间为 2 min, 刻蚀宽度为 500 nm 和 1.0 µm 时仿真结果和实际刻蚀结果对比。

由下图可知, 利用本方法得到的沟槽底部信息更加接近实际刻蚀实验结果, 在沟槽底部均能出现比较明显的微槽, 同时沟槽的深度也很接近实际刻蚀结果, 误差在3% 以内。

4.3. ALD的仿真技术

ALD技术在半导体、催化剂等各类材料与制造领域的应用极为广泛,由于ALD是原子层沉积技术,因此其精确性以及工艺的可靠性都对产品的制造有着至关重要的影响,为了能够提高ALD技术的可靠性以及研究ALD技术的深层机理,ALD仿真技术是各类ALD装备制造商以及ALD用户极为关注的话题。目前用来进行ALD仿真模拟的方法主要有计算流体力学(CFD)以及KMC(动力学蒙特卡洛德)方法。

以ALD沉积Al2O3为例,申灿等人采用KMC方法进行了上述材料的ALD沉积仿真研究——基于H-Si(100)表面上原子沉积Al2O3的仿真研究 。

其研究结果表明:在一定的范围内,前驱体或基片的温度高,反应室真空度低,薄膜生长速率的增长快,表明粗糙度小;基片温度对于薄膜沉积过程的影响最大,其阈值约为200℃。而且薄膜的生长趋势由初始的三维岛状向二位层状转变。

总结,方法有很多,但是很多limit有限制,仍需向基础科研攻关。

完结

* 参考资料:

徐洪军. 基于 STATIONworks 的 12 英寸晶圆厂设备自动化 (EAP) 系统的研究与实现[D]. 苏州大学, 2009.

焦海霞. 计算机集成制造系统 (CIMS) 中设备自动化 (EAP) 设计与开发[J]. 西安电子科技大学, 2004.

汤轶婧. 半导体制造控制领域中 EAP 的系统设计和实现[D]. 上海交通大学, 2008.

章媛媛. 半导体制造设备产能管理系统的设计与实现[D]. 2010.

https://3g.163.com/news/article_so/FB7R5A6E0511RIVP.html

龙吟. 28纳米关键工艺缺陷检测与良率提升[D]. 2017.

https://3g.163.com/news/article_so/FBADH6QR0511RIVP.html

https://mp.weixin.qq.com/s/sWTOGW3IS9-A-5UVVL24dg

张汝京.纳米集成电路制造工艺[M].清华大学出版社:背景,2017:1-.

http://www.allinabc.com/solution-YMSDMS.html

https://www.kla-tencor.com/zh-hans/products/chip-manufacturing/data-analytics

https://www.appliedmaterials.com/automation-software/yield-management

https://www.synopsys.com/zh-cn/silicon/yield-management.html

https://www.exensio.cn/

https://baike.baidu.com/item/MES%E8%BD%AF%E4%BB%B6/9664831?fr=aladdin

https://www.jianshu.com/p/867e599ba7ce

刘浩波. 面向晶圆测试的 MES 系统的设计与实现[D]. 东南大学, 2017: 1-z.

马兆林. 中国制造2025强国之路与工业4.0实战——重构智慧型产业,开启产业转型新时代

陈明,梁乃明等. 智能制造之路:数字化工厂.

李贺明, 卫小松. 半导体企业 MES 的设计与实现[J]. 制造业自动化, 2015, 24: 4-6.

https://baike.baidu.com/item/先进过程控制/20921023?fr=aladdin

王巍, 叶甜春, 刘明, et al. 等离子体刻蚀过程的APC技术研究进展[J]. 半导体技术, 2005, 30(012):1-4.

高雪清. 集成电路制造中的先进制程控制系统设计与实现[M].

吴澍, 袁德成, 刘剑. 半导体制造过程中的先进控制技术[J]. 自动化仪表, 2010(02):12-15.

https://wenku.baidu.com/view/df43bef1591b6bd97f192279168884868662b8f3.html

http://www.appliedmaterials.com/nanochip/nanochip-fab-solutions/july-2019/big-data-analyticsfor-smart-manufacturing

James Moyne, Jimmy Iskandar. 智能制造的大数据分析[J]. 中国电子商情(基础电子), 2020.

Schellenberger M, Roeder G, Öchsner R, et al. Advanced process control–lessons learned from semiconductor manufacturing[J].

王巍, 吴志刚. APC技术在刻蚀工艺过程控制中的研究进展[J]. 中国集成电路, 2007, 16(002):68-71.

李道强. APC在CMP工艺中的应用(Ⅰ)%The Challenges and Opportunities of Testing MEMS at Wafer-level[J]. 集成电路应用, 2007, 003(003):88.

李道强. APC在CMP工艺中的应用II[J]. 集成电路应用, 2007, 3(4):60-60.

https://baike.baidu.com/item/DOE/10964623?fr=aladdin

M. Schoonhoven, M. Riaz and R. J M M Does. Design and Analysis of Control Charts for Standard Deviation with Estimated Parameters. Journal of quality technology 2011, 43(4): 307-334.

Schellenberger M, Roeder G, Öchsner R, et al. Advanced process control–lessons learned from semiconductor manufacturing[J].

张汝京. 纳米集成电路制造工艺(第二版)。

顾铠. 现代半导体制造中质量控制和评价的关键技术研究[D]. 西安电子科技大学.

J. C. Lee, H. N. Hung, W. L. Pearn and T. L.Kueng. On the distribution of the estimated process yield index Spk. Qual. Reliab. Engng. Int. (2002), 18: 111–116.

Maiti C K. Introducing Technology Computer-Aided Design (TCAD): Fundamentals, Simulations, and Applications[M]. CRC Press, 2017.

Dutton, R. W., and Yu, Z. (1993). Technology CAD Computer Simulation of IC Processes and Devices (Kluwer Academic, USA)

Armstrong, G. A., and Maiti, C. K. (2008). TCAD for Si, SiGe and GaAs Integrated Circuits (Institution of Engineering and Technology [IET], UK).

Maiti, T. K. (2009). Process-Induced Stress Engineering in Silicon CMOS Technology, PhD thesis, Jadavpur University.

Synopsys Inc., Paramos User Guide, Version J-2015.03, March 2015.

Maiti, C. K., and Armstrong, G. A. (2001). Applications of SiliconGermanium Heterostructure Devices (Institute of Physics Publishing [IOP], UK).

Maiti, C. K., Chakrabarti, N. B., and Ray, S. K. (2001). Silicon Heterostructures: Materials and Devices (Institute of Electrical Engineers [IEE], UK)

Maiti, C. K., Chattopadhyay, S., and Bera, L. K. (2007). Strained-Si Heterostructure Field-Effect Devices (CRC Press, Taylor and Francis,USA).

https://mp.weixin.qq.com/s/5n6miIK2peAV8QxLqBH7Bg

https://mp.weixin.qq.com/s/xcpHZqN1ZeXXClUGuH2iFA

https://mp.weixin.qq.com/s/aQv3si0DZRT8Y6N2AftZWg

Taylor J, Guo H, Wang J. Ab initio modeling of quantum transport properties of molecular electronic devices[J]. Physical Review B, 2001, 63(24): 245407.

韩雁等. 半导体器件TCAD设计与应用.

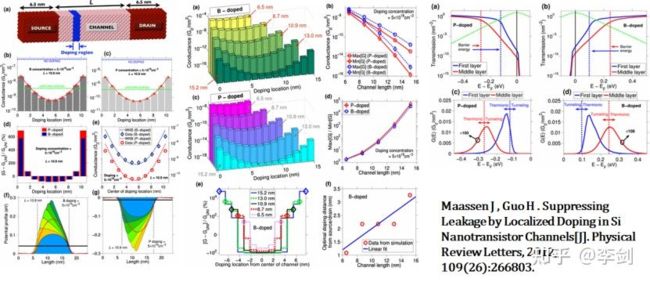

Maassen J , Guo H . Suppressing Leakage by Localized Doping in Si Nanotransistor Channels[J]. Physical Review Letters, 2012, 109(26):266803.

Direct tunneling through high-κ amorphous HfO2: Effects of chemical modification[J]. Journal of Applied Physics, 2014, 116(2): 023703.

Kang P , Michaud-Rioux V , Kong X H , et al. Calculated carrier mobility of h-BN/γ-InSe/h-BN van der Waals heterostructures[J]. 2D Materials, 2017.

https://mp.weixin.qq.com/s/rCHz

https://baike.baidu.com/item/DOE/10964623?fr=aladdin

https://mp.weixin.qq.com/s/JumJAIjzwmxhRfdiWE4CdA

张京晶. 90纳米DRAM深沟槽模块蚀刻工艺改善[D]. 2008.

潘江. 300mm硅片化学机械抛光工艺参数研究[D].

李炼. DOE在工艺优化和电路优化设计中的应用研究[D]. 西安电子科技大学, 2009.

Wen-Jun Chou,Chun-Hsing Sum,Ge-Ping Yu,Jia-Hong Huang,Optinization fo the deposition process of Zr N and TiN thin films on Si(100) using design of experiment method[J], Materials Chemistry and Physics 82(2003)228-236

Young-Don Ko,Yuhee Kim,Dongkwon Park,Ilgu Yun,Nonlinear diffusion process modeling using response surface methonology and variable traformation[J], Robotics and Computer-Integrated Manufacturing 20(2004)121-125;

Kyeong K.Lee, R.Bicknell-Tassius, G.dagnall, etc. Statistical Experimental Design for MBE Process Characterization[J], IEEE Transactions on semiconductor manufacturing technology symposium,1996;

https://wenku.baidu.com/view/57

https://avestia.com/MCM2017_Proceedings/files/paper/HTFF/HTFF_165.pdf

张泽明等. 等离子体刻蚀机静电吸盘温度控制方法仿真研究[J]. 真空科学与技术学报,2015(35),1196.

高扬福等.基于刻蚀速率匹配的离子刻蚀产额优化建模方法[J]. 物理学报,2014(63):048201

申灿等人. 基于H-Si(100)表面上原子沉积Al2O3的仿真研究

* 作者:李剑 ,首发于公众号常垒资本(ID:conswall_cap),转载请后台回复转载ID即可。