MPS | 非隔离型变换器电磁干扰(EMI)的分析与建模方法

对于工程师朋友们来说,EMI问题往往有很多的不确定性,有可能设计到了最后的阶段,EMI反而难以满足需求。

而对EMI问题的建模分析,会极为有效的帮助我们进行EMI的设计和优化,甚至从设计之初,就可以对EMI进行预测。

EMI分传导和辐射两部分,传导EMI噪声可通过缆线或其他导体传到受害设备,辐射EMI噪声则是直接通过空间耦合到受害设备上。

这两种噪声因为传播途径的不同,建模和分析方法则需要分别来进行探讨。

传导EMI

那传导EMI怎么来分析?

我们一般把它分为两种:差模和共模。

差模噪声(DM)主要在两条线间流动,而共模电流则可通过设备对地的杂散电容以位移电流的形式流到地上,再流回电网。

因为这两种噪声的传播途径和抑制机理不同,我们需要分别进行建模分析。

另外,在测量中,我们可以使用噪声分离器来得到它们(如图1所示),据此就可知道造成EMI超标的原因到底是差模还是共模噪声。

图1 传导EMI中的共模和差模噪声

在传导EMI的分析建模中,首先要做的就是把差模和共模路径画出来,并分别进行分析。

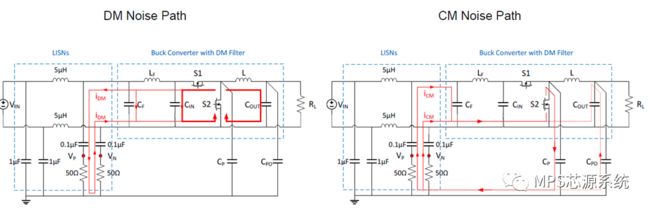

图2即为一个Buck电路的共模与差模路径。其中,LF和CF代表输入滤波器的电感和电容。CP和CPO分别代表开关节点和EVB板的地对测试参考地的杂散电容。

图2 Buck电路传导EMI中的共模和差模路径

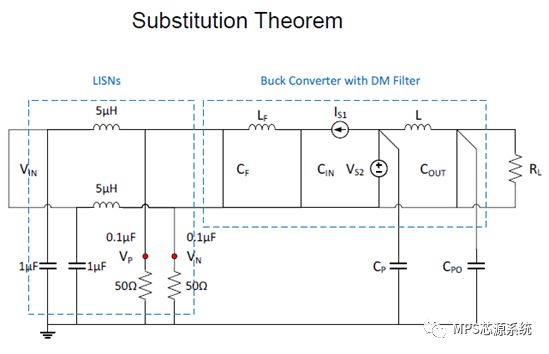

对于不同的路径来说,EMI建模的第一步是根据替代定理,把开关用电流源或电压源进行等效。以Buck电路的差模分析为例,等效之后,电路各处的电流和电压依然不变(如图3a所示)。

然后可以使用叠加定理来具体分析每一个源的影响(如图3b所示),由于只有经过LISN的电流才会成为EMI噪声,因此我们可以忽略不产生EMI噪声的源(如图3b中的VS2)。

最终,如图4所示,我们就得到了差模噪声模型。可以发现,Buck的差模噪声源即为上管电流,从模型上来看,输入差模噪声的抑制可以通过选择输入电容以及输入滤波器来实现。

图3 使用替代定理和叠加定理对差模噪声进行建模分析

图4 Buck变换器的差模噪声模型

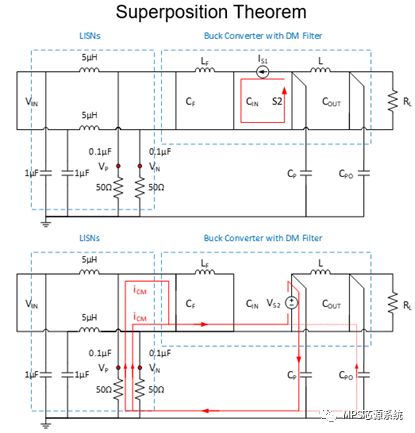

同理,如图5,图6所示,Buck电路的共模模型也可以使用类似的方法进行分析。在共模分析中,由于输入,输出电容(如CIN,COUT)的阻抗远小于CP和CPO,在分析时,可以认为它们是短路的。

从图6可以看出,对于Buck来说,共模噪声的抑制则可以通过减小CP来实现,具体的做法包括减小开关节点面积、对开关节点进行屏蔽等等。

图5 使用替代定理和叠加定理对共模噪声进行建模分析

图6 Buck变换器的共模噪声模型

值得一提的是,以上的分析方法也适用于其他的非隔离变换器,如Boost、Buck-Boost等。

到了这一步,我们就有了基本的EMI模型了,但是如果想要准确预测高频率的EMI(如30MHz以上),我们往往需要考虑各个元件的寄生参数的影响。

图7a展示了常见的EMI被动元件,图7b和7c则分别是电容和电感的高频阻抗模型。在很高的频率下,电容往往会体现出电感的特性,电感也会体现出电阻或者是电容的特性。

a

b

c

图7 (a)常见EMI元件(b)电容的高频等效模型(c)电感的高频等效模型

那么我们如何得到EMI元件的各个杂散参数呢?

一般来说,我们可以从供应商处得到,如果供应商无法提供,我们也可以通过阻抗分析仪或者是网络分析仪进行测量。

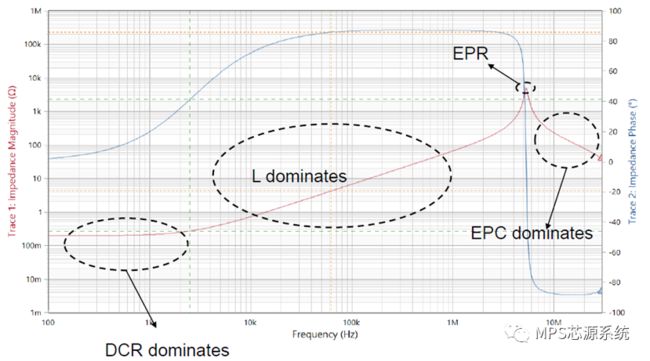

以一个电感为例,图8即为测量得到的阻抗曲线。由于在不同频段,对阻抗有决定性影响的参数也不同,因此,通过在不同频段取点计算,即可分别得到各个杂散参数。

图8 电感的阻抗曲线测量结果

分析高频EMI的时候,PCB走线产生的电感往往不能忽略,在EMI建模的时候也要加以考虑。阻抗分析仪或者网络分析仪不仅可以帮助测量EMI元件,也可以帮助提取PCB板上面的杂散参数。

在我们得到EMI元件和PCB杂散参数后,我们就可以改进图2所示的模型,并进行仿真了。开关上的电压和电流既可以通过实际提取得到,也可以在仿真中使用开关或者IC的模型进行模拟。

图9 利用仿真软件进行EMI预测

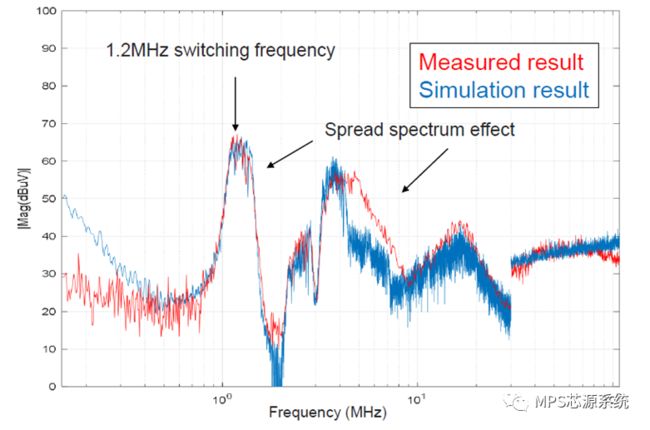

如图10所示,在准确提取EMI元件和PCB阻抗的前提下,EMI仿真可以较为准确地预测一个变换器的传导EMI结果。

图10 EMI仿真结果与实际测量对比

辐射EMI

对于辐射EMI来说,传统手段是使用电磁场理论进行推导和分析,然而,对于工程应用和建模来讲,繁复的公式推导对于理解和解决EMI问题帮助是有限的,而一个有明确物理意义的电路模型将更有帮助。

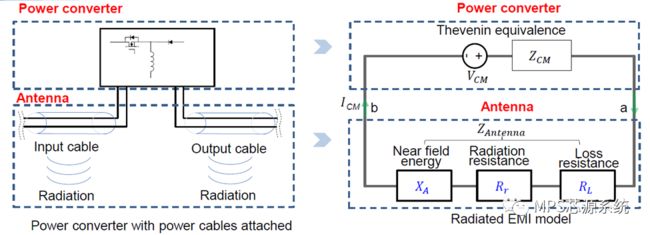

如下图所示,辐射EMI可以认为主要通过输入线和输出线组成的偶级子天线向空间辐射,而其驱动源则为变换器本身的共模噪声源。唯样商城自建高效智能仓储,拥有自营库存超100,000种,提供一站式正品现货采购、个性化解决方案、选型替代等多元 化服务。

因此,变换器本身可以通过戴维南定理等效为一个电压源和它的串联阻抗,而天线则使用三个阻抗来分别表示其自身损耗,向外辐射的能量,以及储存的近场能量。

我们将从变换器和天线两个方面进行分析。

图11 辐射EMI的产生机理与模型

对于变换器来说,显然,变换器的源越小,辐射的能量也就越小。

如下图所示,理想状况下,对于非隔离性变换器来说,输入与输出地之间没有阻抗,而等效的源(VCM)为零,也就不会产生EMI辐射。

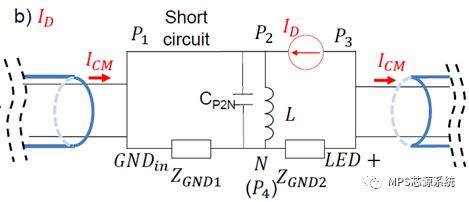

但实际上,由于地之间的PCB走线会产生电感,输入端(P1)与输出端(P3)之间也会产生压降,这样就导致了辐射EMI的产生。

图12 理想与实际Buck-Boost变换器电路模型

据此,我们可以进行EMI建模,这部分的原理和传导分析是一致的。

首先使用电压源(VSW)和电流源(ID)对开关等效,并使用叠加定理分别分析它们的影响。

如图13所示,我们发现电压源和电流源都会产生辐射噪声。

图13 Buck-Boost变换器辐射EMI的噪声源:(a)电压源(b)电流源

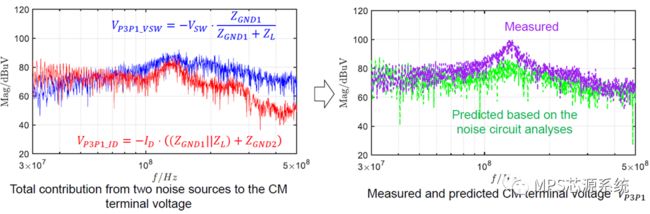

而根据模型,我们可以得到各个源对变换器等效源的传递函数。

在实验中,用示波器可以测量电压源、电流源的大小;用阻抗分析仪可以测量模型中各个阻抗的大小;再进行计算即可预测等效源的大小。

如下图所示,预测值与实际测量的等效源的值相符。模型的合理性即得到证明。

图14 预测与实际测量的Buck-Boost变换器等效源

另一方面,对于天线来说,由于在测试中,线束长度往往是确定的,我们可以根据某个标准下EMI测试中的线束长度和摆放方式,来测量得到它的天线增益。

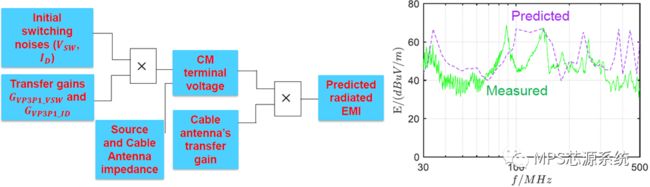

结合我们之前得到的变换器等效源与等效阻抗,我们即可预测实际的辐射EMI噪声。图15a展示了预测的流程和方法,图15b则是预测结果和实际结果的比较。可以看出,两者有很好的吻合度。

图15 (a)辐射噪声预测流程与方法(b)辐射噪声预测与实际测量的EMI对比

在本文中,我们分享了非隔离变换器传导与辐射EMI的建模方法,并以Buck变换器和Buck-boost变换器作为例子进行了演示。而根据EMI模型,我们既可以分析如何降噪,也可以通过仿真直接对EMI进行预测,以帮助我们进行EMI设计。