软件系统兼容性设计_港口大型设备状态评估及管理信息系统的设计

陈 昆 宋 婷 方 俊 邹浩阳 黄钟韬

0 引言

近年来,为适应现代工业的快速发展以及国际贸易日益激烈的竞争环境,港口装卸设备设计制造正朝着高速化、大型化和智能化的方向发展。 港口大型设备起重量大、作业时间长、工作速度高,钢结构受到很大的交变冲击载荷,容易产生疲劳或失稳破坏,给人身或其它相关设备等带来巨大的安全事故,对企业造成重大损失[1-3]。因此,完善港口大型设备金属结构安全性评估技术对设备的管理维护,提高港口装卸效率,保证安全生产,改进产品质量都具有十分重要的意义。

按现在港口机械金属结构使用寿命的评价体系,一般都是运用名义应力法。其基本原理是采用测试应力,结合金属结构材料的应力—寿命曲线,推算金属部件的剩余使用寿命。此法计算的优点是简便易操作,缺点则是忽略了金属部件的原始缺陷,使得计算得到的剩余使用寿命偏长,这样得到的结果将会带来不小的隐患[5-6]。为了进一步提高港口大型设备金属结构安全性评估技术的准确性与可靠性,提高设备管理与维护的效率,降低安全事故的发生,控制设备经济成本,需要在港口建立一套能结合金属结构理论、实时检测数据和历史参数实现综合分析与评价港口大型设备金属结构技术状态和管理港口大型设备的功能的信息系统。

国内外学者针对起重设备信息系统作了许多研究,国内的高巧红[7] 等提出了一种起重机信息化管理系统——3MIS,该系统不仅含有传统的安全监控功能,还含有故障诊断和剩余寿命预估等功能。上海交通大学的宋佳昊[8] 针对大吨位履带起重机为研究对象,设计研发了基于web 服务的故障信息管理与故障诊断系统,实现了对分布式设备故障信息的集成管理。王庆峰[9] 等开发了工业设备维修智能决策信息系统,该系统包括风险评估和预知维修信息两部分。国外的G Reed[10] 开发了统一的故障信息管理平台,实现了对故障数据管理和分析的功能。基于物联网技术的应用,Zhong D[11] 设计了起重机安全管理系统,实现了对起重机的全方位实时监控。S. Nutdanai[12] 等开发了一个基于web 服务的医疗设备管理系统。

上述管理信息系统都是通过当前检测与在线监测结果实现安全监控、故障诊断和寿命预估的功能,没有巧妙地结合历史状况参数,也没有实现预测检测与维修周期的功能,而且都是采用B/S 架构模式来开发系统,这对于网络的速度和稳定性要求都很高。为了综合管理港口大型设备,实现港口大型设备的在线监测的即时性和稳定性,本文将历史状况参数与实时检测的结果相结合,建立金属结构技术状态评估模型,不仅能对港口大型设备进行更精确地故障诊断和寿命预估,还能预估检测与维修周期,在技术上也是采用B/S 与C/S 结构相结合的模式来开发系统,提高了实施速度和安全性。

1 系统设计与开发

1.1 系统设计的基本原则

港口大型设备金属结构技术状态评估及管理信息系统既要满足金属结构技术状态评估的准确性,港口设备管理的规范性,又要满足灵活多变的要求,结合本系统在港口的应用场合确定以下设计基本原则:1)先进性;2)实用性;3)安全性;4)可扩展性;5)灵活性;6)系统性。

1.2 系统的总体架构设计

在考虑到系统设计基本原则的基础上设计的系统总体架构如图1 所示,前台界面的资源服务层通过资源管理层向资源存储层发送数据库存储操作的请求。该系统的资源存储层能够存储所有的系统资源信息,包括用户、设备、检测数据和其他资源等信息。资源管理层是利用数据库技术将系统的各种资源进行科学管理的平台。包括设备管理、系统管理、检测数据管理和其他信息管理。资源服务层可以基于资源及其管理信息为客户提供一系列服务,如检测数据查询、设备性能状态评估、设备维修决策支持及其他服务。

1.3 系统的开发与应用环境

港口大型设备金属结构技术状态评估及管理信息系统采用 B/S 与 C/S 结构相结合的方式,利用对应的软硬件平台实现整个系统的开发与建设。开发和应用环境包括硬件系统(见图2)和软件系统(见图3)两个方面。

2 系统的功能描述

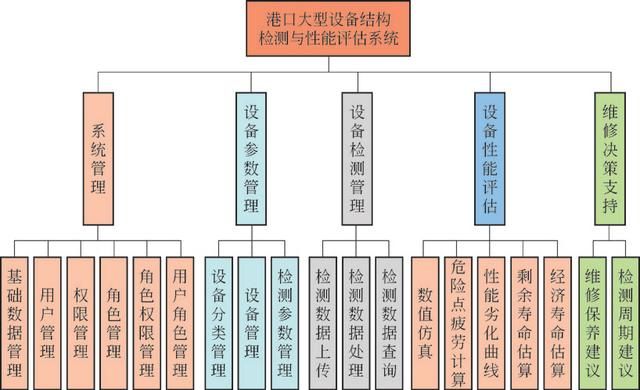

该系统从功能上可分为系统管理、参数管理、检测管理、性能评估、维修决策支持等五个主要部分。该系统可以全面掌握港口大型设备金属结构的动态信息,对监测周期进行预估,实现设备的规范化和科学化管理。其系统功能模块如图4 所示。

1)系统管理 该模块主要针对系统运行所需基础数据进行维护,一般由管理员角色的用户登录后使用。主要功能包括:系统编码类型管理、系统编码管理、用户管理、权限管理、角色管理、角色权限管理、用户角色管理等。在权限管理上,软件设计了超级管理员,部门经理和业务员三种角色,角色及其权限可以编辑,对系统用户进行授权,为了防止没有权限人员对信息进行修改,系统设计了严格的权限管理机制。每种角色只能负责编辑自己负责的信息,系统运行日志记录所有人员对系统所进行的任何查询[13]。

2)设备参数管理 该模块主要针对港口大型设备进行基础资料的维护,并根据实际情况对各种设备的参数模板进行维护,这些参数用于检测结果的录入,并作为仿真计算的依据。

3)设备检测管理 该模块主要针对设定好的设备参数,对设备检测数据进行采集或录入。主要功能包括检测数据上传、检测数据处理、检测数据查询、起重机动态监测等。

4)设备性能评估 该模块主要针对设备检测数据进行仿真计算,建立合理的评估模型,通过一系列数值分析和计算来评估设备状态。主要功能包括数值仿真、危险点疲劳计算、性能劣化曲线、剩余寿命计算、经济寿命计算等。

5)维修决策支持 该模块主要功能是根据设备状态评估结果,对设备的检测周期和设备的维修保养进行合理化建议。当设备出现问题时,能在系统及时反映并通过短信或邮件等方式及时发出通知进行预警。

3 系统的特点分析

3.1 系统的技术特点

1)采用B/S 与C/S 结构相结合的模式开发 该系统的开发模式有别于单一的B/S 模式开发,或者单一的C/S 模式开发。B/S 模式扩展、安装和使用都很方便,但无法满足快速操作的要求,C/S 模式响应速度快、安全,但兼容性差。该系统采用B/S 与C/S 结构相结合的模式不仅操作方便,降低了管理和维护的难度,还能提高系统的实施速度和安全性。

2)采用微软最新的.net 技术 该系统采用微软最新的.net 技术,利用中间件技术,对数据的更新采用事务处理的方式进行分层协同开发,既可以满足系统的先进性,又可以提高其灵活性。

3)模块化组件技术的实现 考虑到管理信息系统将来的扩展,系统采用组件(模块化)开发技术,各接口模块可以实现“热插拔”,提供开放的标准接口,使后续的业务系统经过扩展后较容易地集成进来,保证系统的可扩展性[14]。

3.2 系统的功能特点

1)港口大型设备金属结构的技术状态评估更为精确 该系统不仅考虑了实时检测数据,还考虑了历史状况参数、工况参数和环境参数,在建立金属结构技术状态评估模型时能更贴近真实情况,使评估更精确可靠。

2)预知港口大型设备的检测与维修周期 该系统在传统管理信息系统的故障诊断和寿命预估的功能基础上,还增加了预知检测与维修周期的功能。

3)科学管理港口大型设备,实现网络及可视化查询 该系统在全面掌握港口大型设备金属结构技术状态的基础上,预估监测周期,控制监测成本。并且该系统的分析结果可以通过 Internet或局域网传送到管理者那,实现设备安全信息的远程查询和管理,提高了设备管理效率[15]。

4 系统应用

该系统于2014 年在湛江港第一分公司港区得到了初步应用,通过在设备检测管理界面录入检测数据,结合设定好的设备参数,得出设备性能评估结果、维修建议。及其设备综合状态监测界面,通过设备综合状态监测界面,可以全面清晰地掌握各设备的动态信息,便于设备管理。实际应用表明,系统运行稳定,具有便捷、专业和准确的特点。

1)全面掌握港口大型设备金属结构的动态信息。采用信息技术、数据库技术及Internet 技术,将港口大型设备的历史状况参数、工况参数、环境参数进行采集和存储,通过应力分析与计算, 结合专家的经验知识,采用模糊评价法对设备金属结构技术状态进行综合分析及评价,对设备金属结构的状态进行全面、准确的掌握。

2)科学监测与维护港口大型设备。 通过对港口大型设备金属结构的状态进行全面、准确的掌握,预估设备监测周期,指导维护人员对设备及时进行维护检测,降低设备管理与维护的成本,减少安全事故的发生;通过科学的监测和维护合理延长设备工作时间,增加生产产量,控制设备经济成本。

5 结论

1)该系统通过结合金属结构理论、实时检测数据和历史参数,建立金属结构技术状态评估模型,综合分析与评价港口大型设备金属结构技术状态,管理港口大型设备,包括掌握港口大型设备金属结构的动态信息,高效、可靠、精确地对设备进行寿命评估,为设备维修维护提供科学的依据。它利用信息技术、数据库技术和网络技术开发集成框架平台,提供统一的数据结构和便捷的操作界面。其应用B/S 与C/S 结构模式相结合的方式开发出了一个针对大型设备金属结构技术状态评估的易用、高效的管理信息平台。

2)该系统建立在传统港口大型设备金属结构技术状态评估技术考虑因素片面;港口设备管理基础薄弱;设备技术数据和运行状态、检查/ 维护历史数据缺乏的基础上,完善了港口大型设备金属结构技术状态评估及管理的方式;提高设备可靠性、维护效率和预控能力,减少危险事故的发生;结合现代信息系统技术合理延长设备工作时间,提高设备工作效率和企业竞争能力。

3)应用该系统进行港口大型设备金属结构技术状态评估与管理的实践证明:该系统能在传统的港口大型设备金属结构技术状态与管理的基础上,全面掌握港口大型设备金属结构的动态信息;科学监测、评估和维护港口大型设备。提高企业生产能力;减少安全事故的发生;对提高企业经济效益,提高港口安全运营能力具有巨大的推广价值。