FMEA教程

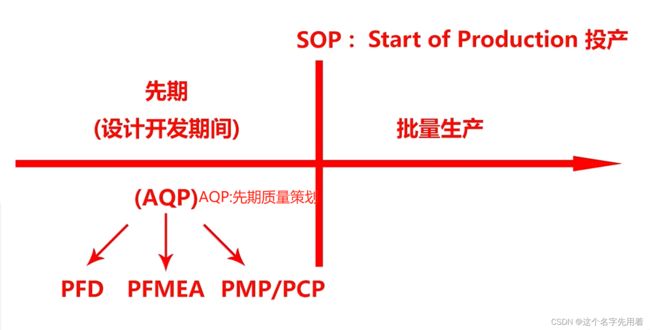

1.APQP:

APQP=Advanced Product Quality Planning产品质量先期策划。

说到这个APQP(advanced product quality planning先期产品质量策划),圈子里面无论是做研发、做项目还是做SQE的都不陌生,很多时候,尤其是SQE会比较困惑,按照VDA6.3,P3和P4部分,简直就是APQP的体现嘛,策划和实现阶段,并且P3部分很多要求的项目的要求,都在APQP得到了体现,很多供应商没有专门的项目管理部门,做项目都是基于APQP来做,尤其是很多汽车零部件企业。那APQP到底和项目管理是什么关系呢?个人认为,APQP偏向于质量,是项目管理方法在汽车行业的具体应用,诸如一些小的项目,把成本、进度和时间加进去,用APQP做项目管理也未尝不可,但不等同于项目管理,项目管理五大过程组、十大知识领域,涉及会更宽一些。

如上图,APQP定义了五个阶段,各阶段首尾相衔接,每个阶段都有相应的输入和输出要求,到了我们日常操作,就是会有专门的人员,比如PM管理者,在每个阶段,根据早期制定的计划,到了时间就找相应的部门提供交付物,阶段节点到了就评审,满足要求就进行到下一个阶段。

这里需要先说明一下,因为汽车行业,代工的现象不在少数,很多时候是组织根据客户提供的图纸要求即可以开启生产过程,这类不具备设计责任的组织,可省略第一、第二阶段,从第二阶段的可行性评估开始执行。

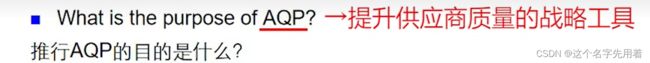

1.执行AQP的目的是什么:

2.开发PFMEA的目的是什么:

PFMEA是“过程失效模式与后果分析”的英文“Process Failure Mode and Effect Analysis”的缩写。为了更好地促进AQP PFMEA软件的应用,我们将以系列文章分享运用AQP PFMEA软件有效开展PFMEA工作的理念和方法,同时系统性介绍AQP PFMEA软件的特色和具体使用方法,并指导使用者如何有效开展PFMEA工作。

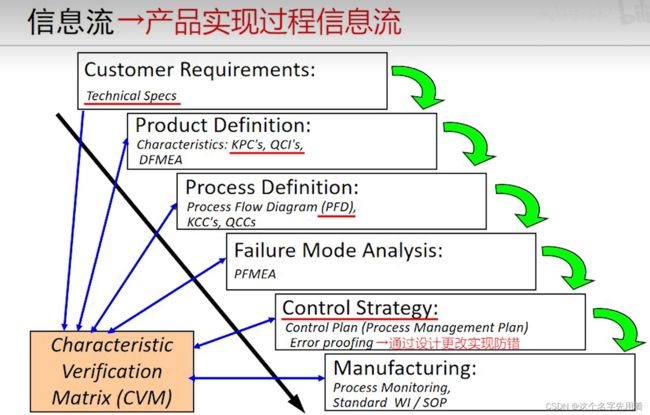

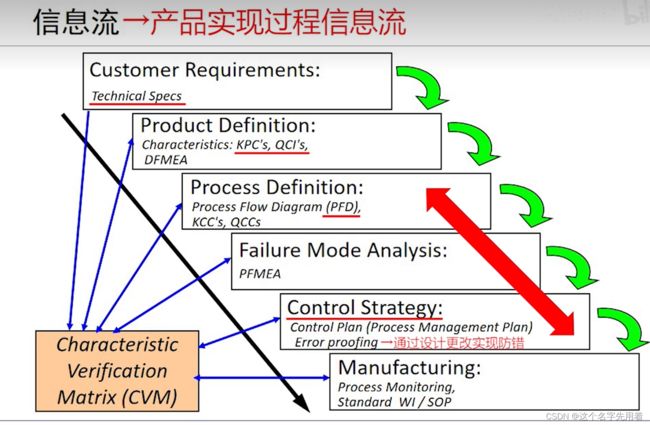

增强型过程流程图(PFD)

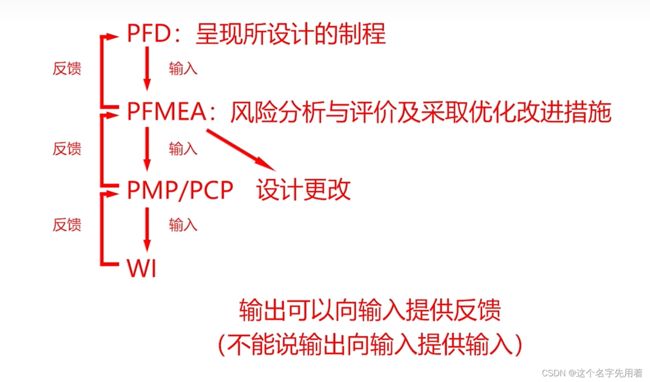

AQP PFMEA的核心模块是PFD(过程流程图)、PFMEA(过程失效模式与后果分析)和PMP/PCP(控制计划)。

作为PFMEA分析基础的过程流程图,既有将过程分解到过程步骤层次的,也有在过程步骤的基础上还再细化到基本操作层次的。

为区分起见,我们将细化到基本操作层次的过程流程图称为“增强型过程流程图”,AQP PFMEA中推荐的流程图就是这种“增强型过程流程图”。

PFD是过程流程图的英文缩写(Process Flow Diagram),它的作用是呈现所设计的制造过程。

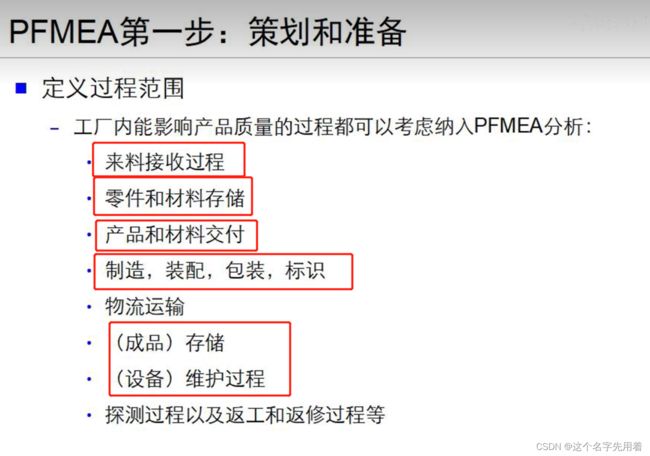

在PFMEA的“策划和准备”步骤中确定PFMEA的分析范围,以及在“结构分析”步骤中可视化分析范围时都可用到过程流程图(PFD)。

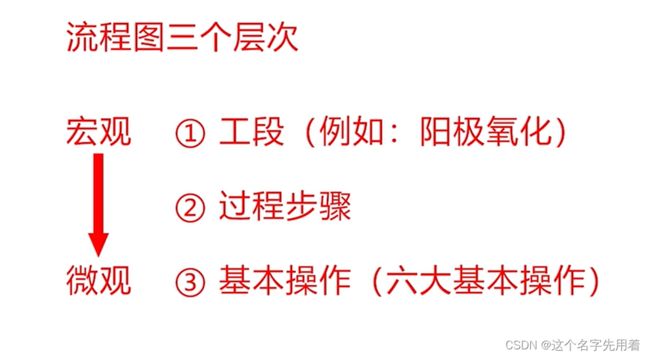

■ 工段 – 过程步骤 – 基本操作

建立过程流程图通常遵循从宏观到微观的分解过程。

首先,在确定分析范围时,建议确定需要分析的工段(Process Steps/Stages)。

工段是为实现某个工艺目的的若干过程步骤(Process Step)按顺序的组合。

PFMEA“结构分析”这个步骤实际上是呈现所要分析的具体过程,所以这个步骤我们也称为“结构展开”。

在这个步骤中,基于分析范围所确定的工段,先展开每个工段的过程步骤,再将每个过程步骤进一步展开细化到基本操作(Operation)。

通常“工段”的名称指出该工段的工艺类型。

如:

机加工工段、热处理工段、铸造工段、注塑工段、冲压工段、焊接工段、涂装工段、装配工段等等

过程步骤和基本操作都是描述“做什么”,因此建议都用动名词结构来描述。

一个过程步骤是由若干个基本操作按所需的操作顺序组合而成的,基本操作是指为实现某个基本目的的若干个动作按顺序的组合。

概括而言,操作的基本目的可分为:加工、搬运/移动、存/取、检验、返工/返修(重工)、报废/遏制六大类,对应的基本操作也就分为这六大类。

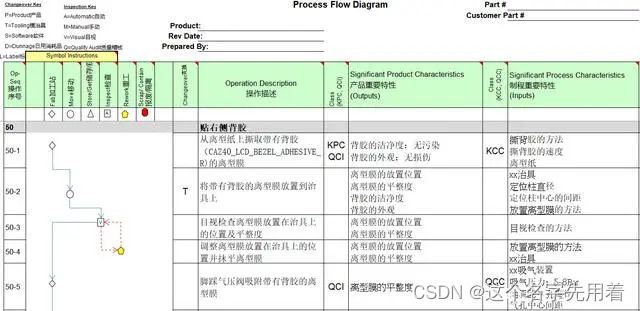

■ 操作描述

操作描述要简洁明了,只需要描述“做什么”,而不需要描述“如何做”。

“如何做”是在作业指导书中需要描述的内容。

简洁明了的操作描述最好能包含以下三个要素:

做什么(操作)

针对什么(零件/物品)

用什么(工具/手段)

如:

“用扭力枪锁紧螺钉”,这里做的是“锁紧螺钉”的操作,针对的是“螺钉”,用的是“扭力枪”。至于扭力枪怎么拿、怎么锁则没必要出现在操作描述中

强调操作描述只关注“做什么”,而不关注“怎么做”,能使团队在绘制流程图时有效地聚焦于操作的目的。

“怎么做”则是操作实现的手段,实现操作的手段(即:具体动作)可能会多种多样。

后续失效分析和风险分析在识别失效原因或确定控制措施时对操作手法/操作方法(即操作中的具体动作)会予以关注。

将过程步骤细化到基本操作的层次,能使团队更充分地理解整个过程的细节。

为PFMEA后续的“功能分析”步骤中全面而系统化地识别过程的要求提供了有力保障。

■ 描述操作的诀窍

在实践中,有些团队在描述操作时因陷入对操作中动作细节的斟酌而耗费非常多的时间。

这反而会让他们产生错觉,认为将过程流程图细化到基本操作的层次太过于复杂。

甚至出现识别不清某个基本操作本质上到底要“做什么”(抓不到操作的真正目的)。

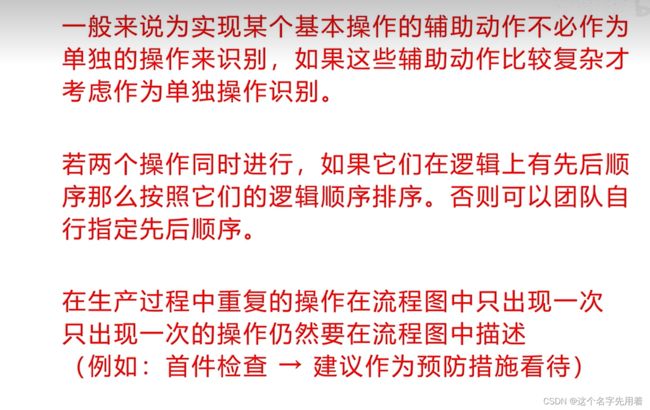

另外,有时会把某个基本操作的辅助动作作为单独的操作列出而使过程步骤细化到基本操作显得过于复杂化。

比如,上面的“用扭力枪锁紧螺钉”的操作,在实践练习中,很多学员经常会将其拆分为“用手抓取扭力枪”和“锁紧螺钉”两个操作。

其实这里的操作目的只是“锁紧螺钉”,“抓取扭力枪”只是“锁紧螺钉”这个操作的一组辅助动作。

为了更好地理解操作,建议操作描述中也简明地附上辅助动作的描述。

如:

“抓取扭力枪锁紧螺钉”、“按下绿色开关按钮冲压下盖”、“踩下气压阀吸附盖板”。

一般不建议将这些辅助动作单独列为操作(只有在有些辅助动作比较复杂且重要时才可视情况将其列为单独的操作)。

这些辅助动作一般会关乎失效原因,因此有必要在操作描述中表述出来。

■ 操作的要求

AQP PFMEA中建议将操作的要求与操作描述分开,这样做的好处是确保操作要求能被特别注意。

如:

“锁紧螺钉”的操作要求之一可能是“螺钉数量:4颗”,也就是说要锁四颗螺钉。

■ 操作的分类

AQP PFMEA的增强型流程图除了规范化对操作的描述,还对操作的类型进行分类(即:六大基本操作),这样做的好处是便于识别操作的要求。

除了加工和返工/返修(重工)两大操作之外,其他类型的操作其操作的要求都有定式。

如:

“拿取”操作关注的要求:

拿取的物料规格、数量,拿取时物料外观(无损伤)、电性能(无损坏)、物料的清洁度(无脏污);

“搬运/移动”操作关注的要求:

搬运操作期间物料外观(无损伤)、电性能(无损坏)、物料的清洁度(无脏污),物料数量(无增减),物料放置的目的地位置,物料的放置方向;

“存储”操作关注的要求:

存放和存储期间物料外观(无损伤)、电性能(无损坏)、物料的清洁度(无脏污),存储数量,存储位置,摆放的方向;

“检验”操作关注的要求:

检验的准确度(合格项判定为合格项、不合格项判定为不合格项),检验操作期间物料外观(无损伤)、电性能(无损坏)、物料的清洁度(无脏污);

“报废/遏制”操作关注的要求:

标识记录、隔离。

“加工”和“返工/返修(重工)”操作的要求基于操作工艺类型的不同而不同。

本质上,“返工/返修(重工)”操作是返工流程中的加工操作,如:“用砂布去除M12冲压件的冲孔毛刺”。

■ 切换

在小批量、多品种的精益生产模式下,一条生产线经常出现换线生产产品的情形。

如果“切换”作业出现差错,可能会导致某个失效模式的发生。

如:

从A产品切换到B产品,“钻孔”操作用到的钻头没有调换可能导致钻孔直径过大或过小等失效模式产生

因此,“未做切换”或“不恰当的切换”是失效分析时应当考虑的失效原因。

在AQP PFMEA的增强型流程图中,我们建议对于存在产品换线生产的制造过程最好能识别可能存在的五种类型的切换:

P:产品/物料切换

T:工装、模具、夹治具、工具等硬件切换

S:软件程序、软件开关、过程参数等软件切换

D:包装材料、间接材料、辅助材料、无尘布类的耗材等日用品切换

L:标签切换

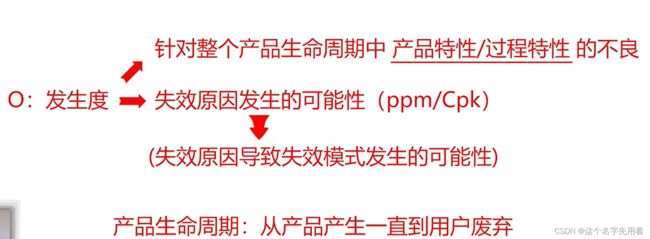

■ 需要关注的产品特性和过程特性

在增强型流程图中还会识别每个基本操作需要关注的产品特性和需要关注的过程特性。

产品特性是操作的输出,若操作中形成的产品特性不能满足制造的要求,就产生了失效模式。

如:

孔径过大、孔径过小等,这些都是失效分析中的失效模式。

过程特性是操作中的人、机、料、法、环等方面的因素,他们是影响操作输出(产品特性)不满足要求的原因。

因此,失效原因都是从过程特性中去找寻,在流程图中尽量列出需要关注的过程特性有利于在失效分析中识别失效原因。

当然,有些过程特性在后续失效分析中可能发现不一定重要,或者有些需要关注的过程特性在后续失效分析中才能识别出来,这时可对流程图的内容再做修订。

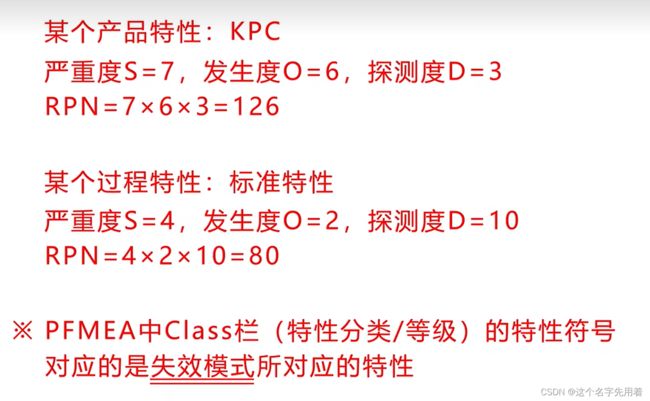

1、KCC是关键控制特性(Key Control Characteristics)

2、KPC是关键产品特性(Key Product Characteristics)

关键产品特性-Key Product Characteristics ,就是KPC

关键控制特性-Key Control Characteristics ,就是KCC

产品特殊特性=关键产品特性

过程特殊特性=关键控制特性

PFD:工艺物料平衡图;

PFD(Process Flow Diagram),是指化工设计中一种重要的图:工艺物料平衡图。

PFD是一种将独立的过程步骤链接起来形成制造系统的流程图。

PFD呈现出所设计的制造过程,帮助我们有条理地审视整个生产制造流程。

一个好的PFMEA必须要有一个完整而全面的过程流程图,这个过程流程图对PFMEA来说是一个基础。

如果PFD有错误、不准确或不完整,那么结果将是不准确的信息会流入到:PFMEA、过程控制计划、操作指导书。

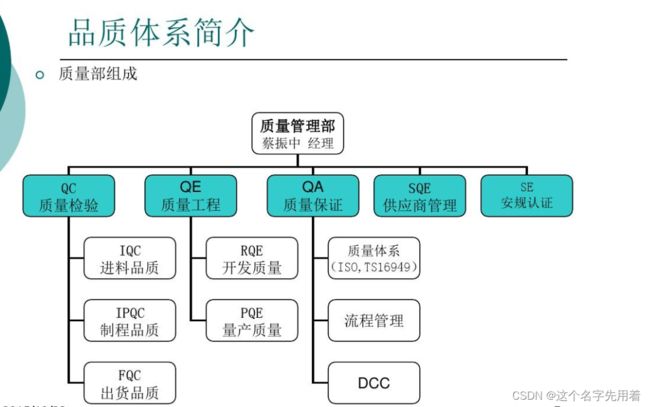

QC是检验员(质检员),是英语QUALITY CONTROL的简称,直译意思是质量(品质)控制、质量检验,从事质量控制或者质量检验的人员就是检验员,包括IQC、IPQC、FQC、OQC。

1、IQC的含义是进货检验员,职责是负责采购产品(原料、包装材料)的检验。

2、IPQC的含义是制程检验员或者过程检验员,职责是负责过程产品(半成品)的检验。

3、FQC的含义是最终检验员,职责是负责最终产品(成品)的检验。

IQC(incoming quality control):意思是来料的质量控制,简称来料控制

产品特性有KPC和QCI:KPC(key product characteristic)关键产品特性QCI(Quality/Customer Interface)产品质量特性,是指影响产品质量或顾客关心的特性QCI比KPC重要程度略低,但仍是客户重点关注项相应的过程特性也有对应的KCC和QCC关键过程特性 KCC=Key control characteristic质量控制特性 QCC=Quality Control Characteristics QCC会影响到QCI分类实际上就是识别特殊的、关键的或重要的产品特性或过程特性,过程特性和产品特性之间是有因果关系的,过程特性是“因”,产品特性是“果”。

二、FMEA:

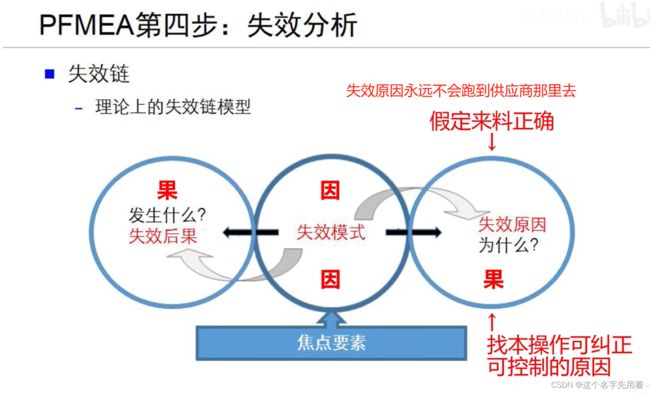

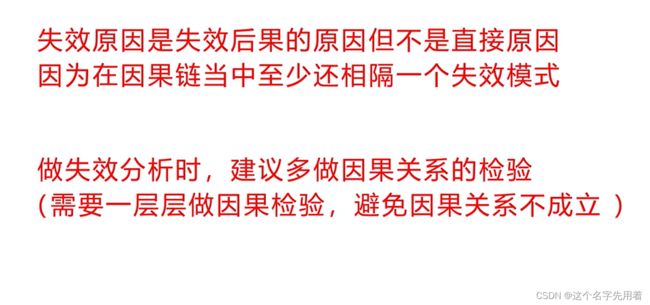

失效链分析:

探测措施一定是检验,但是有些检验不一定是探测措施;

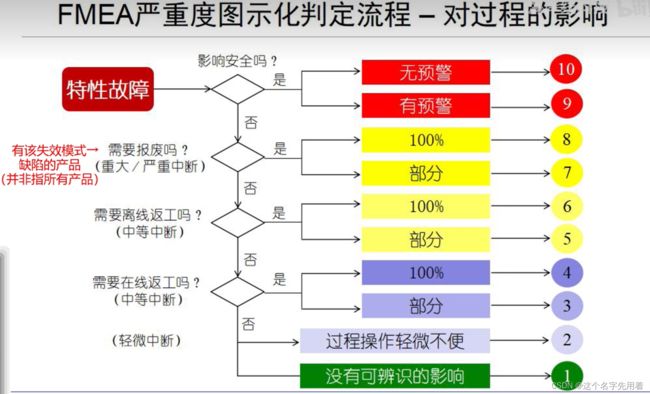

s:5-8 分,是客户不满意,还影响功能。

以下这个很重要:

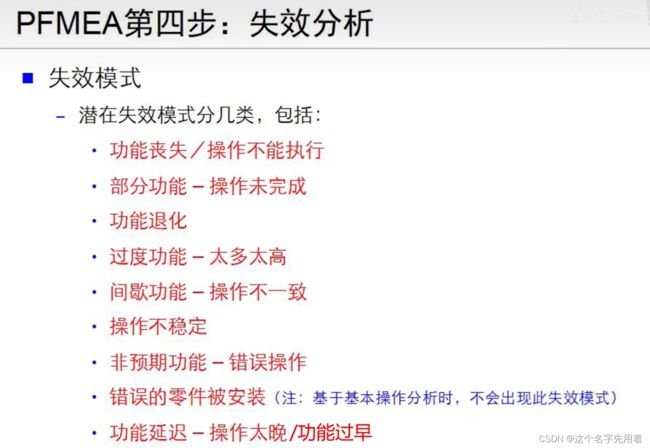

失效模式就是失效的表现形式:

![]()

AIAG全称Automotive Industry Action Group,即汽车工业行动小组。该组织成立于1982年,由美国三大汽车公司通用、福特和克莱斯勒共同创建,是全球公认的著名的非盈利组织。它为汽车整车制造商和零部件供应商提供了一个唯一的平台以共同处理和解决影响全球汽车供应链的问题。已有超过1000多家的成员公司,其中包括整车制造商:克莱斯勒、福特、通用、北美丰田和北美本田以及一级供应商:德尔福、江森自控、固特异、麦格纳、约翰迪尔、伟世通、李尔、博格华纳等。

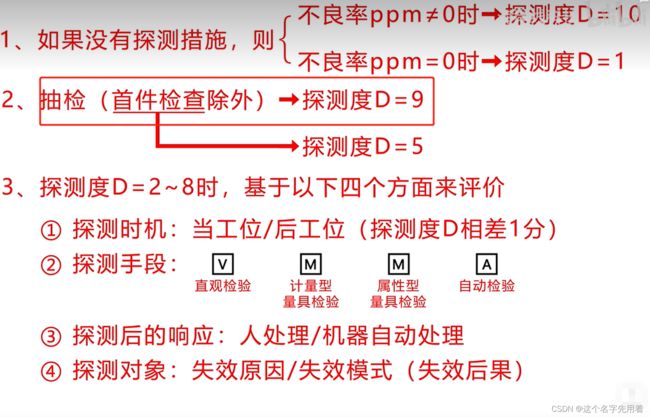

探测度评分标准:

要理论结合实践,自己录制一道工序,反复观看,画出流程图,进行失效分析。一定要转化成实践

P14: