Flexsim项目:MC公司下游仓库管理仿真实验

文章目录

- 1 问题与概念模型描述

-

- 1.1 问题描述

- 1.2 系统参数

- 1.3 概念模型

- 2 构建Flexsim仿真模型

-

- 2.1 模型实体介绍

- 2.2 主要参数设计

- 2.3 建模主要特色

- 3 运行及分析仿真模型

-

- 3.1 实验结果分析

- 3.2 灵敏度分析

完整项目下载:下载链接

1 问题与概念模型描述

1.1 问题描述

本次管理业务流程是以德国MC公司为研究对象,主要研究该公司的下游成品仓库管理。德国MC公司创立于1961年,公司创立支出就明确以保护、维护、养护和修复混凝土为他们的开发、生产目标,经过公司的不懈努力,MC公司已是当今世界完全处于领先地位的公司。公司拥有一支庞大的科研队伍,覆盖的产品达到 1000 多种,产品销往世界各地,已在世界20个国家和地区设有生产厂。如,德国、瑞士、巴西、法国等。

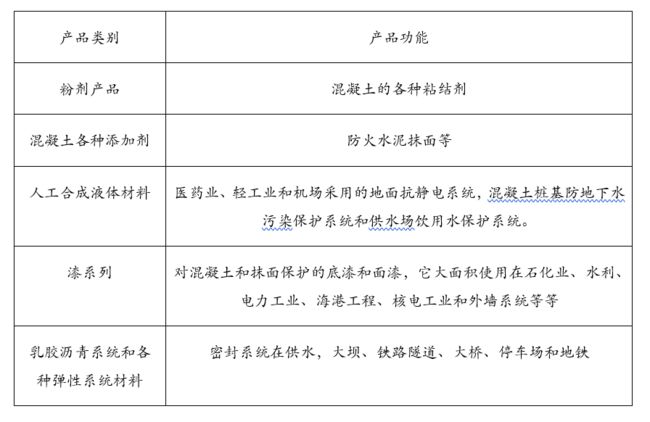

MC公司生产的产品多达1000多种,总的来说其产品可以归为五大类,分别是粉剂产品、混凝土各种添加剂、人工合成液体材料、漆系列、乳胶沥青系统和各种弹性系统材料。具体的产品介绍如下表所示:

MC公司的成品仓库是按照这五大类进行分类管理。根据调查,成品仓库处理接收产成品之外还需要根据客户订单进行成品打包,以便物流快速送至客户手中。

由此可见,成品仓库的运作效率大大影响公司的交货时长。对产成品仓库运作管理的仿真是为了分析该公司当前的管理方式是否合理。若不合理本文将会给出调整建议,使得运作效率提升。

1.2 系统参数

根据上述对成品仓库的介绍, 仓库有两个功能。一个是将产成品分类检验,然后是将检验后的产成品按客户订单进行打包处理。根据调查MC公司的成品仓库作业流程如下图所示:

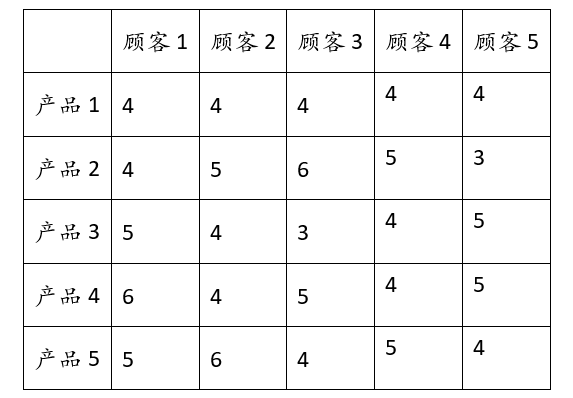

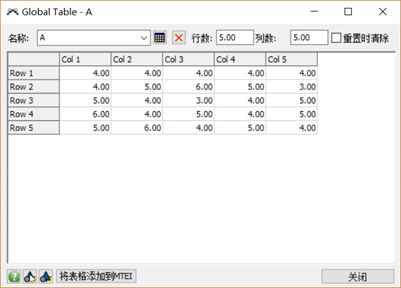

除此之外,还需要设定客户订单的相关数据,让系统自动打包存放。我们模拟系统运作时长为28800s根据以前的订单数据,初步预测了未来28800s可能发生的订单情况。为方便展示,将第1节中提到的产成品进行编号,粉剂产品为产品1;混凝土各种添加剂为产品2;人工合成液体材料为产品3;漆系列为产品4;乳胶沥青系统和各种弹性系统材料为产品5。具体情况如下表所示:

为使企业以“拉式”策略运作系统,还需要明确客户的订单时间,做到准时准点的将打包货物流入下一物流环节。即就是在货物先暂存于暂存区,当到订单时间时再进行打包。客户订单时间如下:

注:以上数据是对MC公司业务合理预估数据,并不是实际数据。

根据MC公司的生产线,产成品送至该仓库共5种,即5种临时实体。根据调查,MC公司的5种临时实体由相邻的5种不同类型的厂房产出。5种产成品同时装车,送至该仓库。为简化模型,这里设置5种产成品到达该仓库的时间服从均匀分布。根据经验,检验设备检验一个产品的时间是16s。后依据产品的类型,由不同的运输线路(传送带的速度为2m/s)将产品送至打包处。打包完成后暂存于订单货物暂存区。最后由叉车以2m/s的速度运至货架方便下一物流环节拿取。

1.3 概念模型

为更加清晰地了解运作流程,这里利用BPMN图来展现。MC公司产成品仓库BPMN图如下:

产成品到达后卸货至检测暂存区,由工人将货物搬运至检测机进行检测。检测后经过5条传送带运输至5个以产品类别分开的不同暂存区(集中暂存区)。当到订单要求时间后(若没到订单时间,系统依旧会进行打包以备不时之需),货物会依据订单要求的货物数量与种在打包区进行打包。打包后的产品放置在订单货物暂存区,等待叉车空闲后,由叉车送至货架。

2 构建Flexsim仿真模型

2.1 模型实体介绍

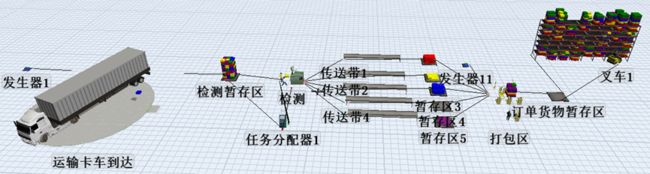

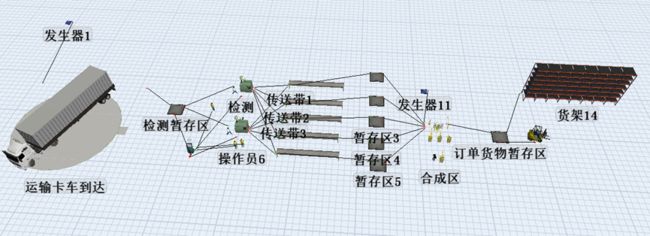

在介绍实体之前,先宏观展示整个模型,利flexsim2019搭建仿真模型。模型截图如下:

下面利用表格对各个实体进行介绍。

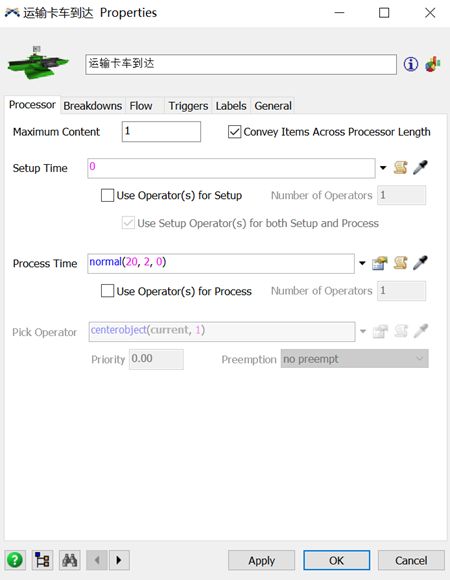

2.2 主要参数设计

(1)发生器1:确定5种产品类型以及颜色;

(2)运输卡车达到:规定产品到达时间,符合均匀分布N(20,2,0);

(3)操作员:将检测暂存区的产品搬运至检测机

(4)检测机:主要是将产品按类别分开,并放置相应的传送带,设备加工时间为16s;

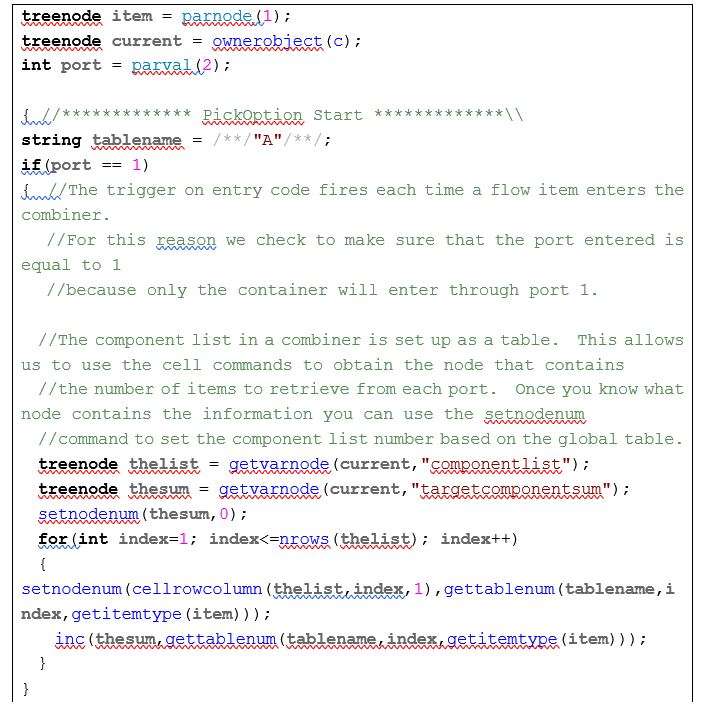

检测机检测完成后分别发送至不同的传送带端口, switch代码设置如下:

(5)传送带:当检测完成后通过各自的传送带将产品运输出去(传送带速度2m/s);

(6)发生器11:控制打包区按照客户订单运行;

(7)打包区:依据全局表设置的订单对暂存区货物进行打包;

具体代码如下:

(8)订单货物暂存区与叉车:当货物被装盘之后,装盘后的产品先放入暂存区(容量25,批量2),然后产品被叉车以2m/s的速度放到仓储中心的货架上;

2.3 建模主要特色

目前,因为客户的需求不同,按照往常大规模的仓储方式已经不能满足及时物流的要求。当客户下达订单时,需要在大规模的仓储中挑选订单中的产品,这种方式既费时又费力。上述模型按照优先订单打包的方式存储产品,可以迅速又及时的将打包好的产品送至下一个供应链环节。

模型的难点主要在于需要及时根据客户的订单打包,次难点在于检验机对产品进行分类。我利用一个新的发生器(发生器11)来控制打包机按照订单上的时间运行,并利用flexsim全局表设置各订单的产品需求。打包机根据全局表中的产品需求从其上游的暂存区拿取相应的产品进行打包;

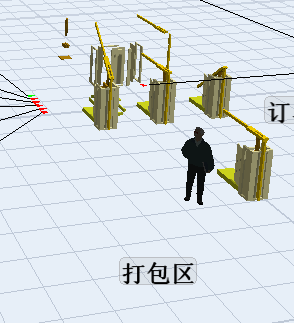

美观上,为了使模型更加逼真,我从3dwarehouse网站上下载了几个相应的3d模型来丰富系统。其中为了模拟卡车运输的场景我利用卡车3d模型来展示,如下图所示:

为模拟检测机和打包区,我从3dwarehouse上分别下载了对应的模型,如下图所示:

模型整体流畅,按照线性排布,清晰易懂。除此之外,流动实体(不同类型产品)按照不同的颜色进行区分,方便观察模型的运行状态。

3 运行及分析仿真模型

3.1 实验结果分析

模型运行28800s(8h), 输出40个包裹。其中客户订单有11个包裹,29个库存包裹。为分析模型运行结果,利用flexsim自带的Dashboard进行分析。在模型的运行中各环节运行紧密,处理搬运人员有大量闲置的现象。于是进行人员效率分析。分析图表如下:

可见,搬运人员闲置率过高,效率过低仅有约14%。说明搬运人员利用率低效。分析搬运人员效率低下的原因是其下游的检验机需要时间对产品进行一一检验,耗时过长。这与产品到达的节拍不符,导致检测暂存区存有大量的产品,而搬运人员由于检验机还在工作,无法继续将暂存区的产品搬运至检验机,造成搬运人员闲置。

3.2 灵敏度分析

为改进上述问题我在原模型的基础上添加了一台检测机,新模型名为“MC公司下游仓库管理仿真实验(优化后).fsm”添加模型截图如下:

将优化后的模型运行28800s,优化后的模型输出了58个包裹,大于原先的40个。利用Dashboard进行分析,截图如下:

综合效率由原先的40个输出上升到56个,人员效率由14%到现在的26%左右。说明增加检验设备是有效果的,MC公司应把优化重心放在增加检测机的数量或者改进检测机使得检测机的检测效率提升上。