基于AutoCAD数控编程工具NC_Manu_Tool(最新版本:V1.39)

程序设计:[email protected](本人)

第一节:工具介绍

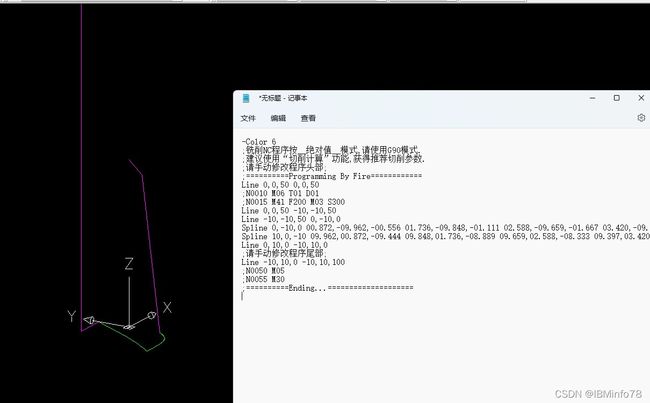

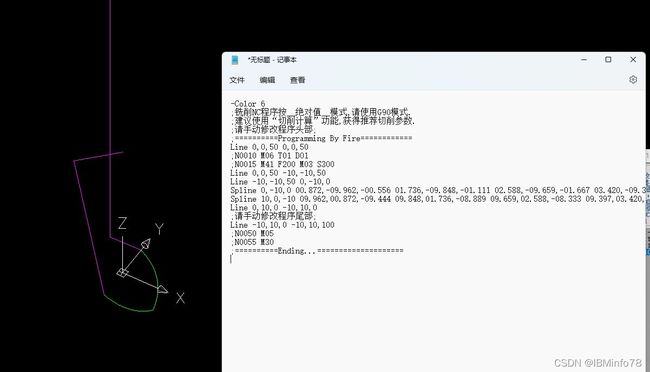

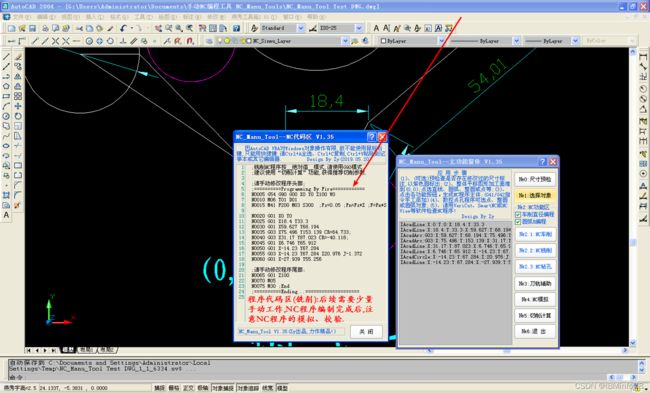

在数控程序编制中针对实际问题,编制基于AutoCAD图形数控程序工具NC_Manu_Tool。它利用AutoCAD图形准确、快速完成数控程序手工编制的工作。该程序针对Siemens 810D/840D、Fanuc系列数控系统的编程助手,利用AutoCAD图纸(当然,也可绘制图形“建模”)进行比例缩放和整体平移可以快速完成编程任务。

相对于UG、S.W.、S.E.、Proe、Cimatron、MasterCAM等CAM软件,NC_Manu_Tool具有建模简单、快速,数控程序简洁等特点,适用于车间平面数控加工短、平、快的节奏。它在AutoCAD中绘制图形技术要求低、快速,让“杀鸡”不再用“牛刀”;并还可以利用加工经验,自行绘制优化的加工轨迹,生成能够超越CAM软件的切削路径;结合数年金属切削深度研究,能使加工效率和质量大幅度提升,趋近极致;让操作大师更加“大师”。

该程序短小、精干,具有以下功能,并在以后进行扩充:

一、预检查手工修改过的尺寸标注,并以紫色圆标注。判断是否需要修改图形,并确保图形1:1比例准确;

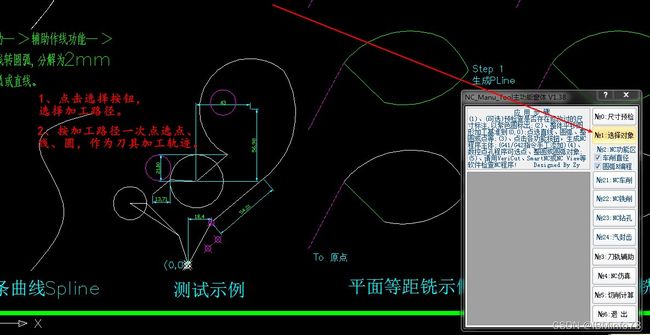

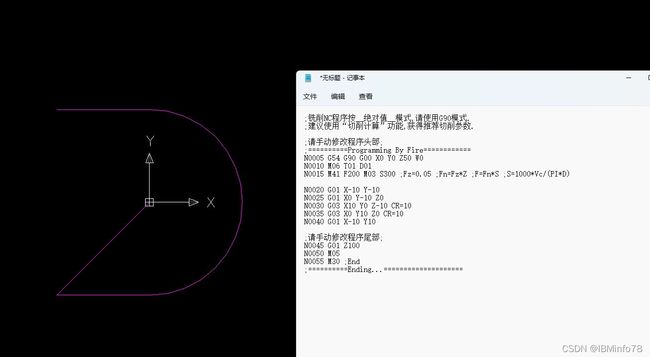

二、先按加工原点将图形整体平移到(0,0),可添加辅助路径,依次选择直线、圆弧、整圆和点等AutoCAD对象,作为加工轨迹,并能自动逻辑判断坐标起始、对象脱离判断等;

三、快速、准确生成车削、铣削G功能指令和点位数据;(G41/G42刀补手工添加)

四、高精度处理贝塞尔曲线Spline。以拟合点FitPoints坐标数组形式提供,也可转化为圆弧和直线段间接处理(详见后续内容);

五、快速、准确生成数控点孔程序,处理点、圆弧、整圆对象;

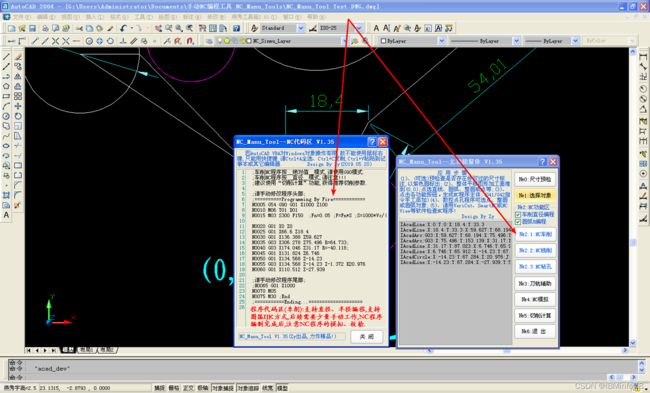

六、能够进行三维全线框仿真、多彩进给F显示、并能够重排序号和程序、坐标精简等;

七、最高精度处理钻孔坐标,能够超越圆光栅精度,实现圆周孔的“理论”均分;

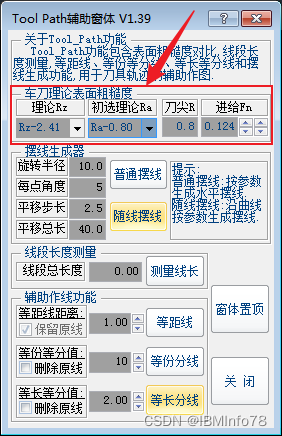

八、刀具轨迹辅助功能:1、模型精确计算理论Rz、Ra,让参数不再盲目;2、辅助生成摆线;3、高精确处理贝塞尔曲线Spline及椭圆Ellipse等。

九、!!!编辑完成后,需用VeriCut、SmartNC或NC View等程序模拟运行,确保程序总体准确!

第二节:安装介绍

1、NC_Manu_Tool使用了第三方控件,所以需要另行安装。在所有安装文件中,找到“NC_Manu_Tool OCX”目录,运行“Install_OCX.bat”批处理文件。如下图(NC_Manu_Tool具体使用请见相关文档):

2、VBA独立模块安装(AutoCAD2010及以上版本需要)

AutoCAD需要独立安装VBA模块,才能运行该程序。故需要安装对应的VBA模块文件。

第三节:许可文件

使用前请与作者联系。请将自己的许可文件“NC_Manu_Tool.Lic”,放入AutoCAD安装目录(如:“D:\Program Files\AutoCAD 2007\”),按使用和帮助说明应用.

第四节:注意事项或技巧:

1、问:为什么生成坐标出现无前导0的数据,比如:-.752。

答:这个问题与程序无关,与Windows系统设置相关。“控制面板”->“区域与语言选项”->“区域选项”->“自定义”->“零起始显示”,选择“0.7”一项.

2、问:为什么图形必须要平移到加工原点,而不是移动UCS?

答:AutoCAD程序的原因。移动UCS在程序中显示的坐标是对的,但在VBA程序处理线条时,还是需要平移图形坐标才是正确的。

3、问:Spline样条曲线能否处理?

答:因AutoCAD中VBA模块对Spline处理功能有限,故有两种方式间接处理.1、该程序已经能够提取Spline 拟合点坐标组,Siemens数控系统能够通过拟合点数组处理样条曲线(通过Spline偏距生成的新Spline有控制点,但无拟合点).2、使用程序“刀轨辅助功能”将Spline (包括椭圆Ellipse)转换为适当精度的圆弧或直线拟合,删除样条曲线后,点选新生成的圆弧或直线,再生成数控程序.

4、问:可否实现刀具半径补偿和刀具中心编程两种方式?

答:可以实现。一、需要使用刀偏进行刀具半径补偿,则最后精铣选择轮廓线,手动添加G41/G42实现。二、需要使用刀具中心编程,需要使用AutoCAD等距线功能,做一次或多次偏距,并画刀具辅助路径线。处理灵活,按需所取。

5、问:点选线条时,可否框选?

答:很多情况不能框选,只能单选。原因是:1、框选后的线条,在起始点和终点的逻辑上判断较难,且存在图形歧义的情况。2、人工单选可以确保路径正确,能做到程序最优。(并强烈建议添加必要的辅助进刀路径。)

6、问:立车和卧车程序有做法什么区别?

答:本质没有什么区别:需要将原本立放的零件图形,镜像后再顺时针旋转90°,并选X轴上部图形(与卧车对应);而卧车则按右侧示图,直接按零件加工状态放置图形。

7、问如何实现区域内的等距铣削?

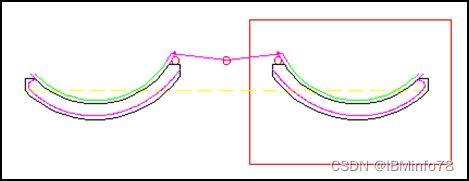

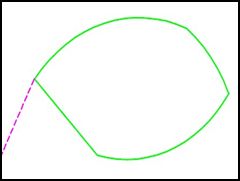

答:这可以实现,但需要一点技巧(样条曲线Spline处理见上述),示例图形见图一.

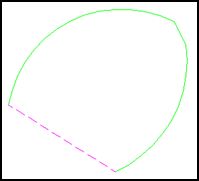

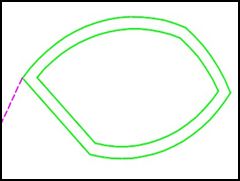

首先,使用AutoCAD PE(PEdit)命令->M(多条)->Y(是否转换圆弧或直线)->J(合并多段线)->回车(输入模糊距离(默认0))->回车(完成多段线转换操作)(见图二).

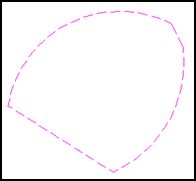

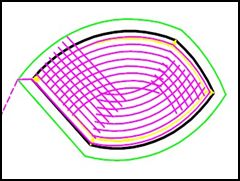

其次,利用AutoCAD等距线功能,并根据刀具直径和铣削宽度,确定偏距距离.(比如选1/3刀宽),AutoCAD偏距(Offset)->(比如输入3)->回车(选择偏距方向)->做多次偏距(见图三).

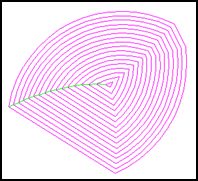

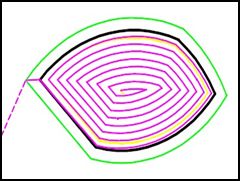

再次,全选所有多段线,并炸开(Explode命令).

最后,再做辅助进刀路径线段(见图四).

(等距图一) (等距图二) (等距图三) (等距图四)

PS:利用该法类似可以做区域内类螺旋线铣削.

(类螺旋图一) (类螺旋图二) (类螺旋图三) (类螺旋图四)

8、问该VBA程序优化后的切削参数能够直接使用?

答:切削参数的确定因涉及到较多因素(零件材料、刀具结构和性能、设备、加工工况、冷却液性能等),是一项非常复杂的“工程”;但程序优化后的切削参数根据实际情况,可以进行微调,也可以直接使用。在“刀轨辅助功能”中,实现了Rz与Ra的理论计算,并可以通过微调切削进给Fn,得到理论精准表面粗糙度值。但实际中,切削进给往往小于理论Fn。

9、问该VBA程序中理论计算Rz与对应Ra,在一定切削参数下都很小,是否有计算错误?

答:Rz在理论上可以通过公式计算获得(尤其是精加工对应Ra也确实很小),但受影响的因素较多,除了刀具结构(包括槽型、刀尖R、刃口钝化值等)、涂层和各工作角度,刃口磨损,冷却液等因素外,Vc对表面粗糙度也有很大影响,零件材料的塑性变形也影响该值。在实际应用中,通过Fn<->Rz<->Ra确定参数,需要进行微调,达到实际所需Ra要求。

附:程序使用方法(见后附图)(数据来源于网络。数年钻研,深谙参数;烛旁灯前,石缝蹦出....)

New:新功能增加"代码精简"和"AutoCAD脚本生成",用于AutoCAD快速检查点位数据,实现三维线框仿真了(并实现了切削进给颜色区分,直观观察仿真。)!!!

(本人深入研究切削理论技术及应用,深入研究切削参数,深谙切削力与切削参数、表面粗糙度Ra与切线参数、表面切削残余应力与切削参数关系(国内前沿),熟悉高超精度切削加工工艺技术、高端制造工艺技术研究者)欢迎交流。

[email protected]: 制造工艺技术研究员、制造技术高端方案定制专家(超精加工及金属切削理论、深度应用研究方向);Win32 C/C++ SDK Gui RAD研究者、Linux/Unix、Gtk+、MySQL数据库资深应用爱好者。