企业家对精益的误解

作为一个精益人,在圈子内以及在企业内会听到有如下声音:

1、精益生产前期实施有效果,但后期会反弹。

2、咨询师来企业实施项目实施后效果好,指标漂亮,但老师走后,反弹回原来样子,咨询师都是忽悠人的,做精益生产的都是骗人的。

3、精益办内部推行精益生产,刚导入时,我们的upph提升多少,WIP降低多少,数据都很好看,但是,但年终财务数据体现不出来,老板就开始质疑精益生产。

4、做精益生产前期花了好多钱在硬件的改善上,现场、机器效率有很好的提升,但最后实际上现场还是很多的在制品,很多的品质问题,很多的不配套,成本还是那么高,投入那么多钱搞精益生产还是如此,觉得精益生产不适合我们的企业。

总而言之,精益生产给我们的企业家的感觉就是:

1、骗子、忽悠、骗钱。

2、精益生产不适合我们中国企业。

精益生产的本质

看到这里,作为一个精益人,我觉得好悲哀。精益生产在日本,美国德国等外国都应用得非常好,这说明这是非常好的管理模式,那为什么在我们国家,成功的就那么少呢?

我们也可以在圈内听到好多的解答,员工不坚持,员工不懂持续改善的道理,员工不执行,执行力差。

很多人把反弹的问题都归结为员工的问题,这个时候就大搞执行力,大搞稽核,谁没执行就罚谁的钱。这个时候,员工很累,觉得被压迫,不反弹才怪呢!

其实归根到底是由于我们的咨询师或者精益办的,是在用推行的办法在导入精益生产。

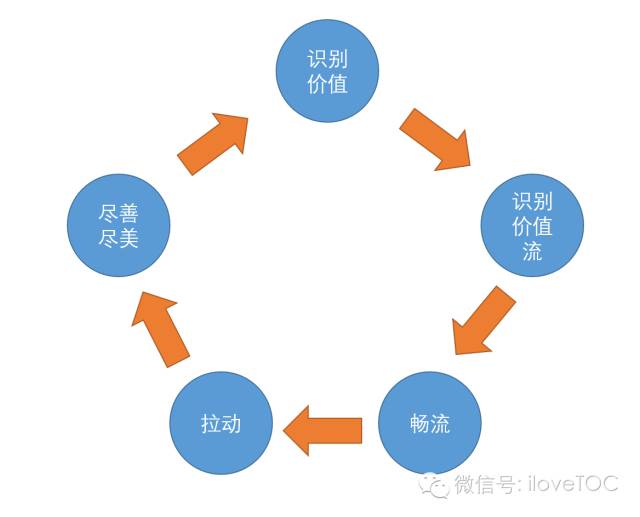

首先,我们先回归精益生产是一套什么样的管理方式,我们可以回归精益思想的五大步骤:识别价值,识别价值流,畅流,拉动,尽善尽美。

由此可知,精益生产的本质是以价值为导向的拉动式管理系统。

以推动式的方法导入拉动式的管理系统

但是我们回想一下,我们是怎么导入精益生产的?

方式好多,而且也会根据企业的情况有所不同,但很多都是先导入工具或者硬件改善,最常见的就是导入5S和TPM。

回顾一下我们是怎么导入的?

以5S为例,我们都是有一套完整的推行方法,完整的推行手册,首先要成立5S小组、制定5S目标、形成一套检查的标准、定期检查、根据检查完的结果进行奖励和罚款……

我们推行5S都是按照一定的套路去推行的,而且还是按部就班地推行。

看到了吗?我们现在的老师在做项目的时候只会“推”,所以我们叫“推项目”,我们原来的方法都是围绕着“推”,这时,我们就是以一套推动式的方法来导入一套拉动式的管理方式。这个非常可笑,也是我们老师经常犯的错误。

我们的老师自己也没有体现拉动式的管理方式,说明我们的老师也没真正理解拉动式管理方式,推动式的方法,一搞不好,就变成了压迫。

如果是推动式的方法,我们会去培训员工,跟员工灌注5S怎么好怎么好的,然后按推行步骤去制定一套5s的管理办法制度,制定一套5s的规范,制定5s的检查制度,然后命令员工按其执行。其实这个时候我们的员工很可怜,我们的员工就这样被我们的老师给“强奸”或者说“强暴”了。因为我们的员工不知道推行这个有什么好处,这时候,员工就会抗拒做改变,即使做改变也是受上级的压力才去执行,由于员工没有理解做5S对他们来说有什么用,老师走后,员工就不做了,反弹了,因为他觉得这东西对我来说没用,我要产量,我要效率。

我们都知道,哪里有压迫,哪里就有反抗,这样,项目怎么会不反弹呢?所以,我们的老师不要太骄傲,我们的项目有没有做好,不是看在企业的时候结案的指标有多好看,而是看我们老师走了以后,企业还会不会反弹?

一个项目做得好,评价的标准应该是老师走后,效果不反弹,甚至是效率比老师在的时候还要好!这怎么能做到呢?

建立拉动式的管理系统:三力精益系统

这时就要回归到前面所说的,精益生产的本质是一套以价值为导向的拉动式管理系统,那我们在导入项目的时候也用拉动式的方法进行导入。具体怎么做?

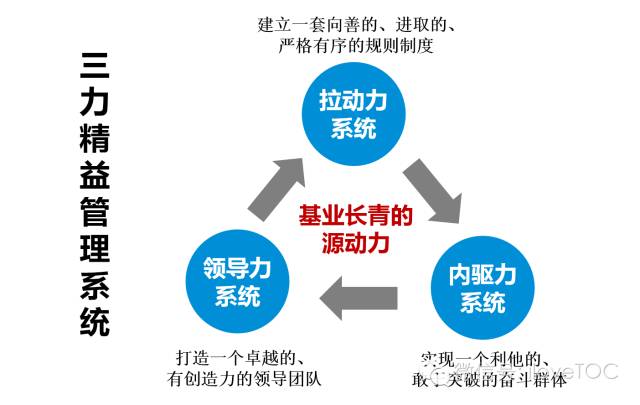

这时就需要导入一套能让企业以价值为导向的拉动管理系统,我总结为三力管理系统,建立驾驭组织持续变革的领导力,建立引导企业改善创新的拉动力,建立驱动员工自主管理的内驱力。