某电子制造企业目标体系

【实战范本】

思博驻厂辅导咨询

一、总体目标

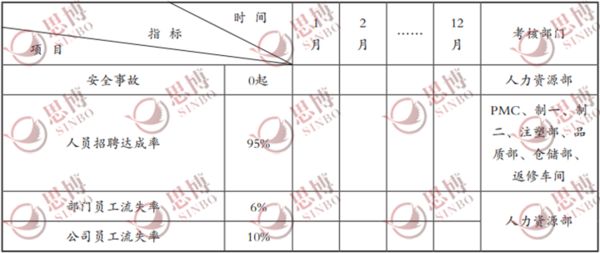

(一)安全指标

安全事故:在本公司指的是单起工伤事故结案后医疗费高于100元、公司财务失窃金额超过1000元的、食物中毒超出2人以上、员工宿舍失窃金额高于100元,火灾、劳资纠纷、打架斗殴、爆炸等每发生1起的事故。

(二)效率指标

1周销售预测总量达成率

周销售预测总量达成率:指的是PMC根据市场部提供的月需求计划,结合当前库存的情况、产能情况及近几个月的销售趋势调整后的周计划,并按此生成制造单下达给制造部门后,制造部门每周实际完成合格品入库的总数量与本周实际销售预测总数量的比率。周销售预测总量达成率的计算公式为:

周销售预测总量达成率=周实际完成合格品入库的总数量÷周实际销售预测总数量×100%

2销售预测总量达成率

销售预测总量达成率:指的是当月四周销售预测总量达成率的平均值。公式:

销售预测总量达成率=∑周销售预测总量达成率÷4×100%

3工时利用率

工时利用率:指的是某制造部门当月产出总定额工时与投入总工时的比率。计算公式为:

工时利用率=当月产出总定额工时÷当月投入总工时×100%

其中:

⑴ 产出总定额工时=∑制造单合格品入库数量×对应产品的定额工时

⑵ 投入总工时=某制造部门的全部直接员工(不含拉长、LQC员、统计员、收发员等)的实际出勤时间总和

4设备完好率

设备完好率:指的是全公司投入生产的设备中,当月可以正常投入生产运行的设备(含闲置完好设备)占有上月底全公司所有可用设备总数的比率。计算公式为:

设备完好率=设备完好总数÷上月底全公司可用设备总数×100%

5人员招聘达成率

人员招聘达成率:指的是人力资源部配合各部门的人员需求计划,在规定的时间内实际招聘员工总人数占有当月计划招聘总人数的比率。计算公式为:

人员招聘达成率=规定时间内实际招聘的员工总人数÷当月计划招聘总人数×100%

说明:

未按规定时间招聘的人员总数不计入当月实际招聘的员工总人数。

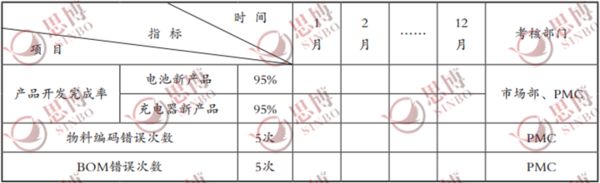

6产品开发完成率

产品开发完成率:指的是当月规定时间内实际开发完成的产品总数占有当月计划开发完成的产品总数的比率。计算公式为:

产品开发完成率=当月规定时间内实际开发完成的产品总数÷当月计划开发完成的产品总数×100%

说明:

⑴ 未按规定时间完成的不计入当月实际完成数量;

⑵ 当月计划开发的新产品指的是产品设计书已经评审完毕且相关产品已经立项;

⑶ 当月立项的新产品开发完成的标志是必须经过市场部相关人员签名确认为准。

7日制造单总量达成率

日制造单总量达成率:指的是由PMC下达给各生产部门计划某日生产完工的制造单,各生产部门在计划完工日期内实际完工的总入库合格品数量与计划完工日期所有制造单的总开单数量的比率。计算公式为:

日制造单总量达成率=∑某日实际完成对应制造单的合格品入库数量÷∑某日计划完工的制造单开单数量×100%

说明:

在计算达成率时,若因在生产过程中出现物料缺料、或来料不良物料过多严重影响生产进度、或由于紧急插单影响生产进度、或由于非生产安排自身原因的突发事件影响生产进度等,生产部门必须第一时间将影响原因及时通知PMC,由PMC调整生产计划,由此所影响的制造单均不计入达成率中。

8日制造单批次达成率

日制造单批次达成率:指的是由PMC下达给各生产部门计划某日生产完工的制造单,各生产部门在计划完工日期内实际完工的总入库合格品数量等于制造单开单数量的批次(含因特殊原因*由PMC人工结案的制造单批次)与计划完工日期所有制造单的总批次的比率。计算公式为:

日制造单批次达成率=∑某日实际完成对应制造单的合格品入库数量等于制造单开单数量的批次(含因特殊原因由PMC人工结案的制造单批次)÷∑某日计划完工的制造单批次×100%

说明:

在计算达成率时,若因生产过程中出现物料缺料或不良来料过多严重影响生产进度,或者由于紧急插单影响生产进度时,生产部门必须第一时间将影响原因及时通知PMC,由PMC调整生产计划,并且由此所影响的制造单均不计入达成率中。

* 特殊原因:主要指因市场需求发生变化,由PMC强行终止某些已下达的制造单的生产。

9制造单总量达成率

制造单总量达成率:指的是当月累计日制造单总量达成率的平均值。计算公式为:

制造单总量达成率=∑日制造单总量达成率÷当月实际生产开工天数

10制造单批次达成率

制造单批次达成率:指的是当月累计日制造单批次达成率的平均值。计算公式为:

制造单批次达成率=∑日制造单批次达成率÷当月实际生产开工天数

11采购计划批次达成率

采购计划批次达成率:指的是当月由PMC下达给采购部并要求在当月交货的采购计划,采购部按采购计划中的要求到货日期,已下达采购订单中的采购数量等于采购计划下达数量的总批次与当月采购计划总批次的比率。计算公式为:

采购计划批次达成率=∑某月实际下达对应采购计划的采购订单中采购数量等于采购计划下达数量的批次÷∑某月已下达采购计划的批次×100%

12采购单批次达成率

采购单批次达成率:指的是采购部当月下达给供应商并要求在当月交货的采购订单,在采购订单规定要求到货的日期前到货,且合格品验收入库的总数量等于对应采购订单的下达数量的总批次与当月下达给供应商的采购订单总批次的比率。计算公式为:

采购单批次达成率=∑某月实际下达的采购订单合格品验收入库数量等于对应采购订单的下达数量的批次÷∑某月实际已下达采购订单的批次×100%

13采购单提前交货批次率

采购单提前交货批次率:指的是采购部当月下达给供应商并要求在当月交货的采购订单,在采购订单规定的要求到货时间前5天及以上到货,并办理合格品验收入库的总数量等于对应采购订单的下达数量的总批次与当月下达给供应商的采购订单总批次的比率。计算公式为:

采购单提前交货批次率=∑某月提前到货的采购订单合格品验收入库数量等于对应采购订单的下达数量的批次÷∑某月实际已下达采购订单的批次×100%

14采购单退货不及时率

采购单退货不及时率:指的是供应商已经送货到厂的物料,在IQC检验时已判定来料不良或办理正常入库手续发到制造部门后判定来料不良,自判定来料不良退货之日起,与供应商在7日内办理了正常的退货手续视为正常退货,超出7天的视为退货不及时,当月所有来料不良退货不及时的批次与当月所有来料不良退货的总批次(扣除在月底待退并在7天内尚未退的批次)的比率。计算公式为:

采购单退货不及时率=当月所有来料不良退货不及时的批次÷当月所有来料不良退货的总批次(扣除在月底待退并在7天内尚未退的批次)×100%

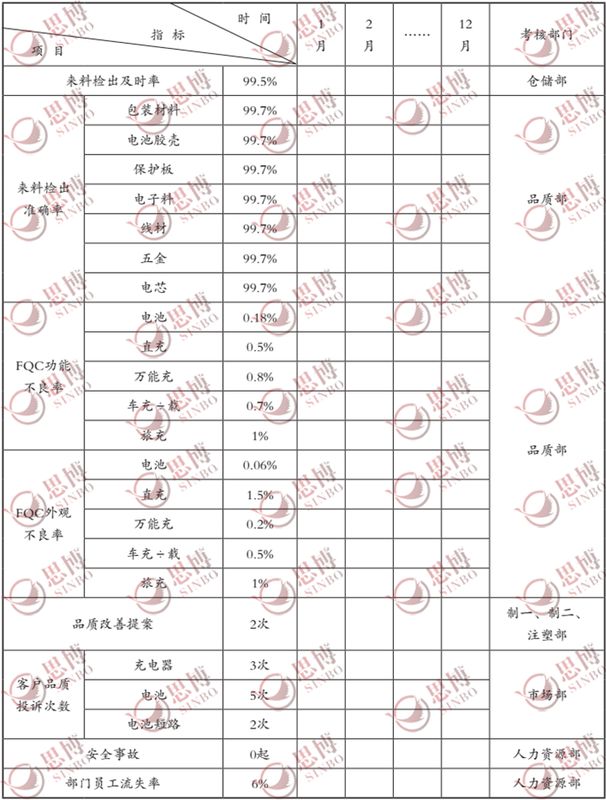

15来料检出及时率

来料检出及时率:指的是当月供应商已经送货到厂的物料,IQC在检验提前期规定的时间内检验并结出检验报告的总批次与当月供应商送货总批次的比率。计算公式为:

来料检出及时率=IQC在检验提前期规定的时间内检验并结出检验报告的总批次÷当月供应商送货总批次×100%

(三)成本指标

1呆滞物料率

呆滞物料率:指的是当月仓储部累计产生的呆滞物料的总价值占有当月公司所有可用仓物料总价值的比率。计算公式为:

呆滞物料率=当月仓储部累计产生的呆滞物料的总价值÷当月公司所有可用仓物料总价值×100%

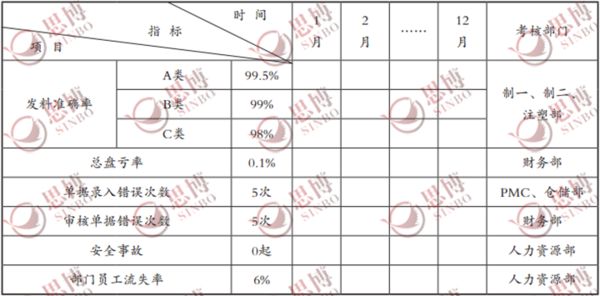

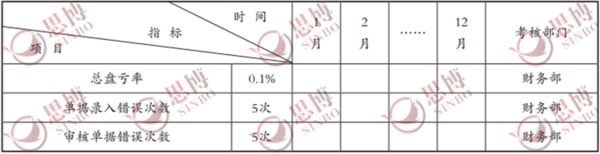

2总盘亏率

总盘亏率:指的是当月某生产部门WIP仓盘亏物料的总价值或某仓库盘亏物料的总价值与当月对应WIP仓实际账面总价值或某仓库实际账面总价值的比率。计算公式为:

总盘亏率=当月某生产部门WIP仓盘亏物料的总价值或某仓库盘亏物料的总价值÷当月对应WIP仓实际账面总价值或某仓库实际账面总价值×100%

3总损耗率

总损耗率:指的是某部门某月累计损耗的总价值(含总的盘亏物料、制程不良物料、生产批次不良物料、生产部门自身因素导致的报废成品÷半成品等的总价值)与当月某部门累计验收入库合格品定额物料的总价值加上某部门某月累计损耗的总价值的比率。计算公式为:

总损耗率=某部门某月累计损耗的总价值÷(当月某部门累计验收入库合格品定额物料的总价值+某部门某月累计损耗的总价值)×100%

4投入产出比

投入产出比:指的是部门当月的生产总产值与当月员工总工资的比率。计算公式为:

投入产出比=当月的生产总产值÷当月员工总工资×100%

(四)品质指标

1来料不良批次率

来料不良批次率:指的是当月供应商已经送货到厂的物料,在IQC检验时已判定来料不良或办理正常入库手续发到制造部门后判定来料不良,当月来料IQC判定来料不良的总批次与当月供应商已经送货到厂物料总批次的比率。计算公式为:

来料不良批次率=当月来料IQC判定来料不良的总批次÷∑当月供应商已经送货到厂物料总批次×100%

2总批次制程不良次数

总批次制程不良次数:指的是制造部门在生产过程中,因为制造部门自身操作原因导致某种型号的制造单出现批次不良,每一制造单明细计为一次。

3客户品质投诉次数

客户品质投诉次数:指的是市场部出货给客户后,客户对出货产品的品质问题提出投诉,每一个投诉记为一次。

说明:

客户提出投诉后,经品质部确认非公司品质原因,而纯属客户单方面因素的投诉不记。

4来料检出准确率

来料检出准确率:指的是IQC当月检出的合格品,经过各生产部门综合反映,仍然出现来料不良等异常反馈,当月检出合格品总批次扣除当月各生产部门所反馈的当月来料出现来料不良等异常的总批次占有当月检出合格品总批次的比率。计算公式为:

来料检出准确率=(1-当月各生产部门所反馈的当月来料出现来料不良等异常的总批次÷当月检出合格品的总批次)×100%

5来料合格批次率

来料合格批次率:是指当月IQC检出批合格品数量等于对应批送检数量的总批次占有当月送检总批次的比率。计算公式为:

来料合格批次率=当月IQC检出批合格品数量等于对应批送检数量的总批次÷当月送检总批次×100%

6LQC功能不良率

LQC功能不良率:当月经LQC一次性检出的功能不良之和与当月总检测数量之和的比率。计算公式为:

LQC功能不良率=当月每日LQC检出的功能不良数量之和÷当月每日LQC的总检测数量之和×100%

7LQC外观不良率

LQC外观不良率:当月经LQC一次性检出的外观不良之和与当月总检测数量之和的比率。计算公式为:

LQC外观不良率=当月每日LQC检出的外观不良数量之和÷当月每日LQC的总检测数量之和×100%

1FQC功能不良率

FQC功能不良率:当月经FQC一次性检出的功能不良之和与当月总检测数量之和的比率。计算公式为:

FQC功能不良率=当月每日FQC检出的功能不良数量之和÷当月每日FQC的总检测数量之和×100%

9FQC外观不良率

FQC外观不良率:当月经FQC一次性检出的外观不良之和与当月总检测数量之和的比率。计算公式为:

FQC外观不良率=当月每日FQC检出的外观不良数量之和÷当月每日FQC的总检测数量之和×100%

10插机不良率

插机不良率:当月检测插机不良总数量占当月检测总数量的比率。计算公式为:

插机不良率=当月检测插机不良总数量÷当月检测总数量×100%

(五)协同指标

1物料不齐套下单次数

物料不齐套下单次数:指的是PMC计划员在下达制造单前,不及时与物控员进行沟通,将采购部门所反馈的采购异常到货及库存异常情况进行收集,实质上已形成了制造单下达到制造部门后,由于部分物料欠料,生产不能正常开工,造成制造单不能正常达成。每一个制造单明细因为物料不齐套而不能正常达成的批次计为一次。

1物料不齐套下单率

物料不齐套下单率:指的是PMC计划员在下达制造单前,不及时与物控员进行沟通,将采购部门所反馈的采购异常到货及库存异常情况进行收集,实质上已形成了制造单下达到制造部门后,由于部分物料欠料,生产不能正常开工,造成制造单不能正常达成。当月所有制造单明细不齐套的数量与当月下单总数量的比率。计算公式为:

物料不齐套下单率=当月所有制造单明细不齐套的数量÷当月下单总数量×100%

3信息不对称影响生产次数

信息不对称影响生产次数:指的是PMC物控员在下达采购计划后,对采购计划的执行过程跟踪不到位,或没有把采购部所反馈的采购订单执行的异常情况及时反馈给计划员,造成计划员没有及时调整制造单以至于制造单不能正常达成。每一个制造单明细因为物料异常而不能正常达成的批次计为一次。

4工作协调不到位影响销售出货次数

工作协调不到位影响销售出货次数:指的是PMC的生产制造单下达后,由于执行过程中可能出现的物料、生产等突发事件,PMC部组长、主管、经理出面协调,但因协调不力,造成销售订单出货延迟达两天以上,每一次类似的事件计为一次。

5品质改善提案次数

品质改善提案次数:指的是品质部根据公司产品的品质状况所提出的改善产品生产过程品质状况的提案,每一个提案内容计为一次。

(六)工作质量指标

1制造单错误次数

制造单错误次数:指的PMC将制造单下达给相关制造部门后,经制造部门发现制造单中的型号或数量出现较为明显的错误,制造单中一个明细错误计为一次。

2采购计划错误次数

采购计划错误次数:指的PMC将采购计划下达给采购部后,经采购部发现采购计划中的型号或数量出现较为明显的错误,采购计划中一个明细错误计为一次。

1单据录入错误次数

单据录入错误次数:指的是各相关部门在录入单据时,由于单据类型、部门(客户或供应商、委外商)、物料编码、单价(含相应的付款条件、发票类型等)、数量(或制造单、采购单不遵循最小批量)、存放仓储部、来源单据批号等错误而造成数据统计及分析不准确,每一个单据中只要出现上述任一个错误,均表示该单据一个明细错误,单据中一个明细错误计为一次。

1审核单据错误次数

审核单据错误次数:指的是各相关部门录入单据后,其对应的单据审核部门没有及时发现单据中的错误(若及时发现单据中的错误,计为上一部门单据录入错误),而按正常的单据审核通过,而造成数据统计及分析不准确,每一个已出现错误的单据正常审核,每一张单据计为一次。

4物料编码错误次数

物料编码错误次数:指的是研发部将物料编码录入到ERP系统后,经PMC发现编码或相关信息错误或研发部录入后经相关使用部门反馈编码或相关信息错误,再经由研发部通知各相关使用部门修改编码及相关信息的,均计为物料编码错误,每一个物料编码的修改计为一次。

6BOM错误次数

BOM错误次数:指的是研发部将BOM录入到ERP系统后,经PMC发现BOM错误或研发部录入后经相关使用部门反馈BOM错误,再经由研发部通知各相关使用部门修改BOM的,均计为BOM错误,每一个BOM的修改计为一次。

7发料准确率

发料准确率:指的是仓储部在向制造部门发出物料时,所发出的物料与对应领料单明细中的物料信息不一致,造成制造部门生产无法正常进行。表现为当月发出物料正确的总批次,占当月总发料批次的比率。计算公式为:

发料准确率=当月发出物料正确的总批次÷当月总发料批次×100%

(七)员工流失率指标

1部门员工流失率

部门员工流失率:指的是某部门当月离职的总人数与该部门上月底总在职人数与本月底总在职人数平均数的比率。计算公式为:

部门员工流失率=某部门当月离职的总人数÷[(该部门上月底总在职人数+该部门本月底总在职人数)÷2]×100%

说明:

离职人数中不包括按合同约定到期离职的人数,即短期劳务派遣和学生实习合同到期人数不计入到流失总人数之中,但合同期内流失人员计入到流失总人数之中。

2公司员工流失率

公司员工流失率:指的是全公司当月离职的总人数与全公司上月底总在职人数与本月底总在职人数平均数的比率。计算公式为:

公司员工流失率=全公司当月离职的总人数÷[(全公司上月底总在职人数+全公司本月底总在职人数)÷2]×100%

说明:

离职人数中不包括按合同约定到期离职的人数,即短期劳务派遣和学生实习合同到期人数不计入到流失总人数之中,但合同期内流失人员计入到流失总人数之中。

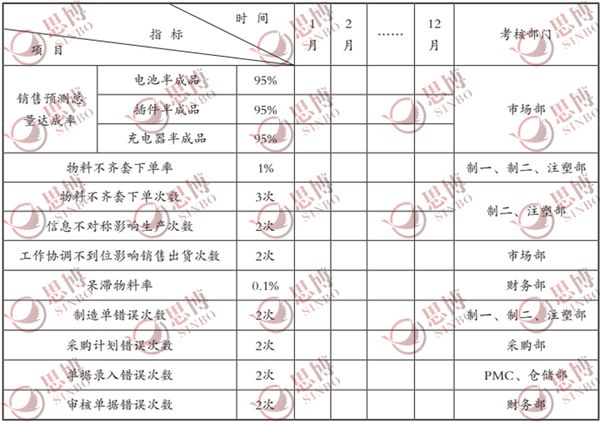

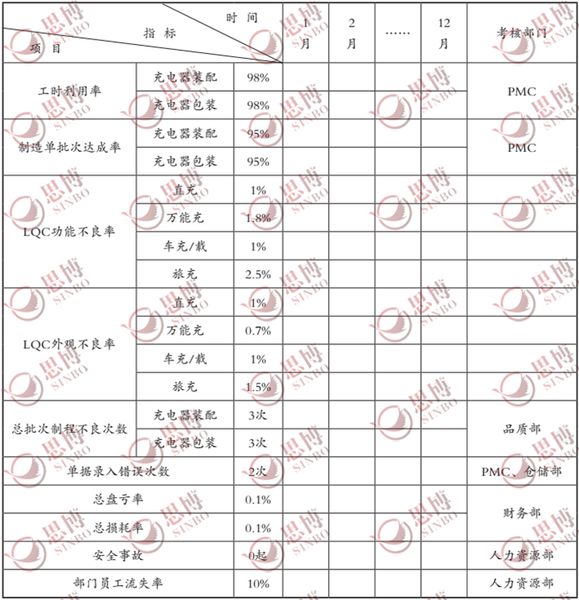

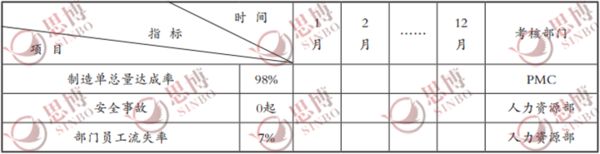

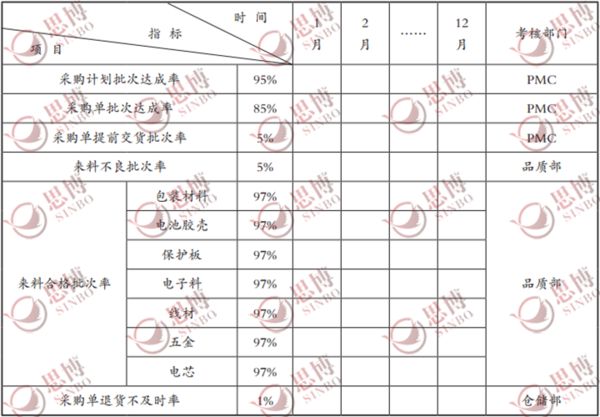

二、各部门当月统计指标

(一)PMC部

(二)制造一部

(三)制造二部插机工段

(四)制造二部装配工段

(五)注塑部

(六)采购部

(七)研发部

(八)仓储部

(九)供服部

(十)成品仓

(十一)客退组

(十二)品质部

(十三)返修车间

(十四)人力资源部

推荐阅读:思博学院《年度经营计划与全面预算管理》总课程介绍

文章转载自:https://www.sinbo100.cn/h-nd-249.html#_np=547_20109