为什么很多公司上了ERP、MES等系统,仍效率很低?企业数字化3大挑战

数字化不是灵丹妙药,数字化是个工具,关键是靠管理者和员工共同使用好这个工具。

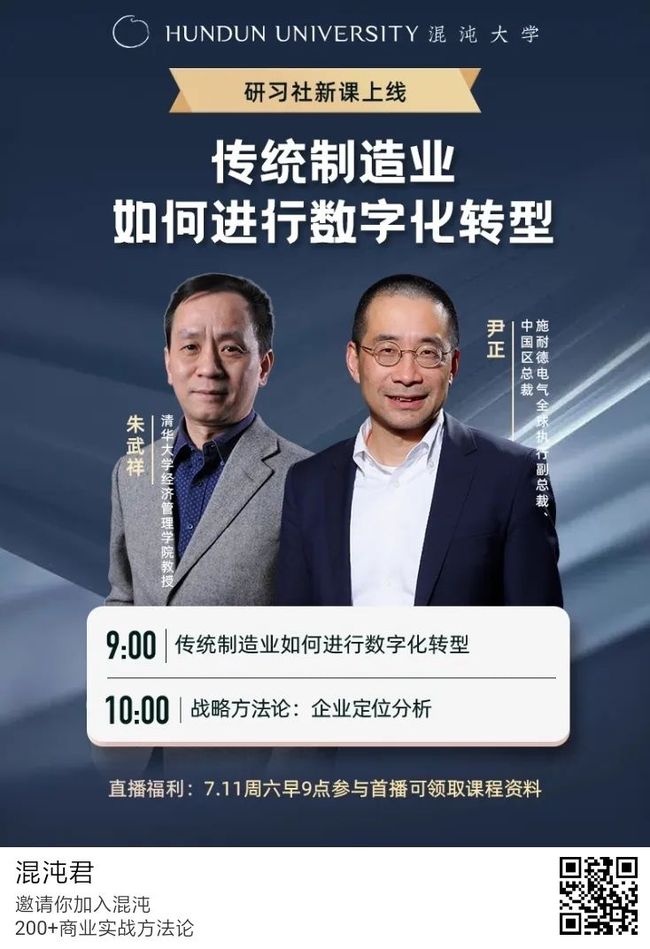

授课老师 | 尹正 施耐德电气全球执行副总裁、中国区总裁

撰稿 | 普通小夏

![]()

![]()

从巴黎铁塔的每一块钢说起

传统制造业数字化转型是一个很大的题目。我先从保安三问开始今天的讲解:你是谁?你从哪里来?要到哪儿去?

施耐德电气有184年的历史,本身就是从一个非常传统的制造业慢慢转型过来的。

我们最早是做钢铁的,巴黎埃菲尔铁塔上的每一块钢都是施耐德电气制造的;在当时工业产业革命最辉煌的时候,我们逐步转型到电力;70年代,逐步明确两个大方面,一个是能源管理,一个是自动化;现在所谓的第三次工业革命中,通过数字化真正赋能,将能源领域与自动化结合提升效率,产生更多的潜力。

根据产业革命的转移,我们调整了工业,做国际化,现在北美、亚洲、欧洲的营业额一样大。在工业制造领域智能化方面,施耐德电气在全球有200家工厂,98个物流中心。

讲到整个IOT(物联网),无外乎是三个层面的事儿。第一层在物理层面互联互通;第二层是数据采集的自动化、可视化和可拓展性;第三层是对数据的分析判断和应用。

大家觉得IOT听上去很简单,它真正难的地方在于IT和OT结合,因为每个行业需求完全不一样,不同的工艺段需求也不一样。所以如何能够将两者结合好是根本。这也是施耐德电气一直在做的。

这个时代有几个大趋势,对每一个人,每一个国家,每一个区域,都有非常大的影响。

第一个是能源变革。

工厂要做数据化,对能源的需求最起码还要翻一倍。但是我们只有一个地球,所以能源效率必须提升50%,做到未来20年、50年,总能耗和今天一样。

首先是电气化。现在一次能源的增长并不快,因为以前我们使用的更多是石油资源,但现在用电实际上增长很快。比如以前做饭烧煤气,现在做饭用电饭煲、微波炉,实际上使用的还是这些能源,只不过你更多用电。把化石能源首先转变成电气,有什么好处?因为电更接近数字化,比燃气,燃煤,燃气更好控制。

而且燃煤发电会造成温室效应。所以我们要从一次能源开始降低含碳量。比如使用可再生能源,水电、风电、太阳能等,现在也有更多的技术再做如何把碳捕捉回来。含碳量在整个能源系统上减少是最根本的。

第二个是数字化。

现在如何把机器和人链接起来,做好机器与人,人与人之间的交互。现在数据有点多,但是光有数据,不懂专业没有用。人工智能最终目标也是技术和专业领域的结合。

整个能源和数字化的结合,实际上是IOT带来最根本的技术推动,同时也是整个社会最大的需求。

| 疫情期间绝对的赢家:数字化

现在中国基本上从疫情中出来,当时我们碰到了什么问题?

第一,复工的时候怎么办?这时企业业务的韧性就非常重要,这么多设备在远程,人不能去的时候,有没有办法知道设备工作状态如何?在远端的客户,有没有办法支持他们?

第二,疫情带来一个特别有意思的地方,就是这个世界不太同步。以前任何危机,世界都是比较同步的。

但是2月中国疫情严重的时候,欧美实际上经济很好;而等中国复工了,欧美又进入疫情的高峰期。这对供应链来说是一个非常可怕的事情。

原来供应链的模式是全球化大分工,全球贸易产品由分布在不同国家的几十家甚至几百家企业共同生产,数以万计的生产节点通过全球供应链得到连接和流通。不同步的话,这根线实际上是断掉的。这就到了考验企业供应链能力的时刻。

之前我们一直在说消费升级,但疫情后变成了消费降级。见客户,第一件事说降本。因为大家挣钱都不容易了,做生意第一件事肯定问你能不能降价。企业效率提升这时是非常重要的。

第三,这一轮的变化虽然是由病毒引起的,但也可能是地球给人类的一个警告。因为病毒的爆发和人口的爆发有关系。如果一个地方没几个人,它传播不起来。所以恢复经济,我们得想如何更加绿色和持续化。

当下很多人只说要把失去的时间抢回来。但是大家可能没有反思这件事。欧盟这次差不多拿了10%的GDP做刺激,希望经济是以更绿色的方式回来,这是一个非常好的想法。

这跟我们国家的政策很相同。做制造业首先要合规,因为现在环保各方面要求越来越高。第二能耗直接是成本,同样的产出,你减少5%的能源,在成本支出上就少了5%。这时候数字化会带来非常多好处。

但数字化不是灵丹妙药,数字化是个工具,关键是靠管理者和员工共同使用好这个工具。

![]()

数字化转型

趋势、挑战和措施

制造业数字化转型首先要理解四个融合。因为我们做的所有事情最终都是为了提高效率,这四个融合就是解决效率问题的。

| 四维融合

第一个是能源管理与自动化融合

以中国为例,以前能源是集中生产,一个巨大的坑口发电站或者核电站集中发电,然后通过一张大的电网输送到各地。这是一个非常计划经济的想法。

现在有了新能源。首先新能源呈现分布式趋势。虽然有集中的风场,光伏场,但更多的是这边有个风车,那边有几块瓦片,包括很多工厂的楼顶都放了太阳能版。

第二风电、光伏、水电是靠天吃饭,比如一片云来了,整个光伏场的效率就会不一样。

这时会出现一个很大的问题,在没有储存技术的时候,电是即发即用的,这里就会造成需求侧和供给侧之间的不平衡。

所以这对整个能源管理要求从集中式的更多向分散式转变。

这和数据中心一样,以前数据中心也是一个非常集中化的做法,现在越来越地采用边缘计算。虽然也有集中的,但是很多计算可以在边缘进行。比如每个人的智能手机本身就是一台电脑,它的算力可能比N年前一个数据机房的算力还要大。不管是能源也好,自动化也好,都处在一个从分散到集中又到分布一个变化中。所以两者结合非常重要。

第二个是纵向的终端到云端融合

这就是物理层的互联互通,到数据采集的自动化、可视化、直到整个分析的数字化服务。我这里做了一个展示图。

首先有一个边缘的感知,包括你的控制系统、设备,在不同情况下,你来采集数据,可以用公有云,在边缘也可以用私有云。最重要的是数据的管理和分析,不同来源的数据怎么融合起来。

当你有了这些东西,就既可以提供远程的服务,也可以提供线下的服务。实际上在数字化里面也有O2O的概念。

第三是横向的全生命周期融合

任何工艺都是有生命周期,工厂从工艺设计,然后建厂,再到运营维护是一个生命周期。设备从设计制造,到开始使用,再到维护弃用,也是一个生命周期。

其实跟人一样,一个新设备就像年轻小伙子一样没病,有病也不去看。但是你不好好维护,本来一个设备有20年寿命。设备里面有易损件,也有非易损件,易损件坏了该换不换,可能导致整个车间设备寿命不划算。所以这时候你可以做一个延寿。

以前的常规是设计一拨人,制造单位一拨人,交付一拨人,运营一拨人,数据都是纸面的。从设计到制造都有很多改动,运营时候的机器状态又不一样,这些数据没有叠加在原始数据上,所以没有办法形成一个闭环。

现在有一个新的理念叫数字化双胞胎或者数字孪生「数字孪生:数字孪生是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。」

从最初的工艺设计开始数字化建档,然后在设计和建造过程中不断地对这个电子文档进行修改,一直到运营的时候有大量的运营数据又可以叠加在原来的设计文档上。

同样对整个设备的维护也是一样,从设备开始使用,到对设备的历史情况,维修情况,现在的状态,来做一个预测性的维运。因为设备坏了,整个生意就没了。

大家知道,特别是连续工艺是需要找到时间点来做维护,那就得很理解应该怎么来做制造业整个全生命周期的数字孪生。这是未来制造业效率提升的根本。

最后一个是从分散式管理到集成化的企业管理

以前企业规模小,老板一般都是技术专业和营销专家,底下人都看得见,有几个客户也都知道。等你做大了,企业有1000人,1万人、原来只有1个车间,现在有5个车间,慢慢变成5个工厂,分布在5个地方。这时候靠个人经验和人来管理肯定能是不行了,怎么把这些信息能够融会贯通起来。

举个例子,阿布扎比国家石油公司,每天有300多万桶的石油产量,150艘船,底下有16个分公司。所以我们给它做了一个三米高,十几米长的大全屏,把全部信息整合在一起,大概有10万多个点,200多万条数据。

| 三大挑战

第一个挑战肯定在管理上面,其实最根本的还是战略

首先得理解自己战略目标是什么。有的企业是大批量生产相对单一的产品,有的是小批量定制化的。我们刚才讲了有连续工艺,也有离散制造。如果你是做小批量定制化产品的,再去搞大型的自动化,未必是一个最好的解决方案。

讲完战略,接下来是文化,很多时候制造业在做数字化,员工觉得这是IT部门,信息化部门,自动化部门的事儿,和我没什么关系。没有一线员工的参与,数字化做不起来。因为整个数字化变革是一个循序渐进的过程,不是拿自动化设备把人替换掉这么简单。

在没有数字化之前,企业常规用比较简单的KPI进行管理,比较生硬。要做数字化,需要相对对这个组织的宽容度所有提升,允许大家试错,允许相互合作跨界。如果是KPI分得特别细的企业文化,没有人愿意试错、创新。

以前的组织结构基本上是事业部,每个部门都是自己的小天地,一层一层把事情汇报上去,再一层一层把任务布置下来。未来组织首先要扁平化,因为有了数据以后,不需要当中那么多人做总结。我们可以将这些人力解放出来,做更有创造力的事情。

现在很多公司上了ERP、MES等各种各样的系统,但是系统之间竟然不连在一块。本来想做数字化,结果造成了千岛湖。每个地方湖里的水确实挺多,但是它淤在那边没有效率。所以这个问题也得解决。这又跟前面的组织、文化、战略息息相关,系统是你组织文化的一个映射。不解决这些问题,数字化最后会造成更多的千岛湖。

第二个是能力挑战

首先讲人的方面。以前说术业有专攻,现在其实需要的更多是相对跨界,因为我们现在做的事情,跟原来的角度不同。这又和整个公司对人的培养方向和思路有关,如何建立一个学习型组织,鼓励员工学习,他山之石可以攻玉。

很多制造型企业,以前一直在减员增效,造成组织内部没有年轻人。怎样才能吸引更多的年轻人加入制造业?老中青摩擦会带来不同的火花。

IT和OT结合后,对公司技术能有不同的延展要求。首先通讯技术能力有所提升,当然你不需要知道怎么把5G产品生产出来,但是你需要在厂里规划如何互联互通。也可以请专业的公司帮助做这件事,但你要有这方面的意识和想法。

第二是对数据采集和分析能力的要求。现在不是数据太少,而是数据太多,再加上有这么多千岛湖,所以我们需要有能力更好地运用数据。大家突然发现,现在很多制造业公司都有数据工程师了。

第三是对整个流程的再造。如果你公司大了,如何才能把这些东西重新组合起来。所以需要整个数据处理和流程的整合能力。

第三个数字化真的要成功,要以效益为第一位

大家觉得社会效益跟经济效益矛盾,但我觉得这一点也不矛盾。

工厂每年规定降5%的能耗,一开始很容易,只需要把走廊里两排灯关掉一排。过了两三年不行了,这就会逼着你去想如何精益管理。知道每一度电,每个能耗用在什么地方,哪些地方可以省,才能把节能持续做下去。这样你的管理效益提升了,肯定有经济效益。同时省电节能,怎么没有社会效益?

整个制造型企业,不要担心社会效益跟经济效益不平衡。我觉得只要你想明白经济效益,别做违规的事情,这肯定是平衡的。

| 两大举措

解决方案也很简单。第一抓管理,改革企业文化,但这是一个循序渐进的过程。组织灵活性要改变,更好的适应变化。最后你的流程必须再造,千万不要只是把现有的流程用代码重新映射到数字空间,那就糟了。

第二提高能力。搞清楚要建设什么能力,哪些先建,哪些后建,哪些是可以请别人帮忙。其次要吸引人才,而且关键是能够让现有的人才也能学习新的东西。

![]()

轻重工业数字化转型实例

接下来我用几个案例诠释上边所讲的四个纬度融合和三大挑战。一个是离散行业,轻工业,能耗较少,规模相对较小的企业;另一个是重工行业,连续工艺,体量非常大的企业。

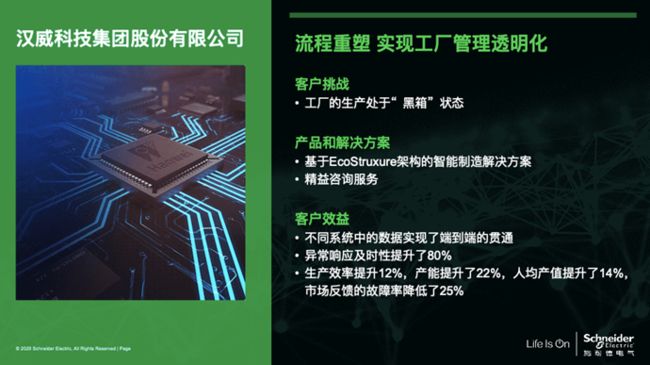

汉威电子

汉威电子是一个做传感器的公司。这个行业的特点是多品类,订单特别小,有时候一个订单里面就一两个东西。

这个企业突然发现自己增长不下去了,因为超越了管理的极限。它对客户承若比如多少天的交期,但是一直不知道到底有没有做到,因为有的时候客户也不那么较真。但是它发现员工每天都在工厂里加班,效率非常低。

第一先医后药,我们先给它做了一个诊断,主要管理是个黑箱,但是不知道怎么打破这个黑箱。管理的根本是把目标说清楚,不能盲目地先上设备。

第二先软后硬,先把信息打通,然后再考虑硬件的问题。当信息没有打通的时候,上越多的硬件,造成信息不流通或者不匹配更加严重。

为了把信息打通,他们加上了电子扫描枪,把原来图纸移到电子白板上。以前问题都是零散的千岛湖,每个班组的问题传递到总经理办公室可能是一个月以后的事。现在每个人都能在几小时内看到问题,甚至在班组层面,产线层面解决问题了。

第三小步快跑,一点点解决问题。作为一个企业,不能让大家停下来,啥也不干只解决问题,这不现实。

我们帮助它做了精益整个生产的一些工艺路线改变,比如把长线改短线,短线改U形线等。两者结合起来,效率马上就提升了。同样的厂房,一下子产能多出22%,人均产值提高了14%。我们给它算,半年就投资回报率回来了,所以它的积极性很高,不断在推这件事。

所以先医后药,先软后硬,小步快跑。

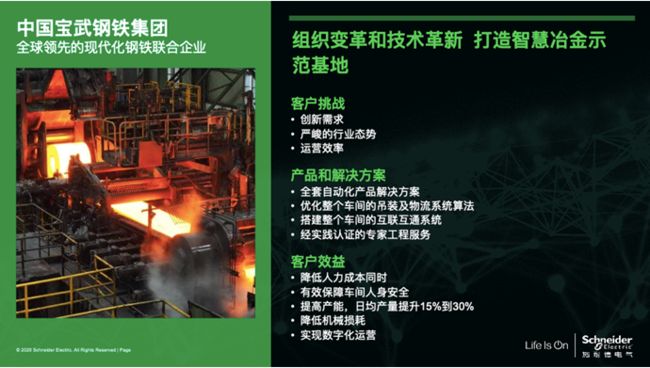

宝钢

宝钢1580车间是工信部的智能制造的一个试点。它是一个热轧车间,希望实现无人行车「行车,是人们对吊车、航车、天车等起重机的俗称,与我们所称的起重机基本一样。」以前都是靠人坐在行车上抓取这个板坯。

它的管理目的比较明确。第一,安全。因为这种工作强度很大,人稍微不留神,就很容易出安全事故,希望把人减少。第二,准确度。以前板胚挂在哪里全部靠人记,所以准确率一直只有30%几。

这个改造对技术要求很高。第一要做到无人。第二这么大一个车间运营,中间会有很多阻拦,需要人工智能部分识别障碍。第三得有记忆功能,及时找到板胚,提高准确率。

我们和宝钢合作,把IT技术和我们对OT的理解综合起来,做了一个实时在线的全无人智能系统。

做完后20个人工省了,不仅是省钱,更多是安全了。第二它的准确率达到90%以上,产生一下子就提升了,经济效益就来了。

所以重工行业,一旦理解管理需求,以及把工艺设计想明白,然后把技术综合起来,就可以到达很好的效果。

![]()

小结

制造型企业做数字化转型,得先医后药、先软后硬、小步快跑、效益第一。从举措来讲,肯定是从管理、能力、效益入手。

回到今天,每一年好像觉得比前一年更难。但也有很多企业,把这些能力组合得更好,实际上它的业务会更与韧性。比竞争对手对客户有更好的掌控,同时对上游供应链,下游运输有更好的匹配。这样在一个快速变动的世界,你可能更有先机。

效益是从效率里出来的,挣钱一定要提供效率。同时合规也带来了社会效益,所以会更加可持续。

可持续不但是指金山银山,数字化变革是循序渐进的过程。有时候自上而下,有时候自下而上,是从一个试点慢慢铺开,从0到1、从1到N的持续迭代的过程。

施耐德电气过去184年的转型,也是这么一步步走过来的。看上去很长,是一个非常艰苦的过程,也是自我革命的过程。一旦你有持续转型的文化,一个信念和能力,那你应对整个变化的世界、变化的竞争态势、变化的客户,就会立于一个不变不败的境地。

![]()